导弹电磁弹射器有限元仿真及分析*

2021-11-17蔺志强陈桂明许令亮刘汉增

蔺志强 陈桂明 许令亮 刘汉增

火箭军工程大学,西安 710025

0 引言

与传统燃气化学能弹射相比,电磁弹射技术具有效率高、推力精准和发射间隔时间短等优势,并且不会对发射平台造成烧蚀破坏,能够极大降低维护成本[1]。目前国际上针对航母舰载机的电磁弹射器已进入实际应用,但针对导弹的电磁弹射系统研究较少。美国的桑迪亚实验室和洛马公司合作研发的电磁导弹弹射系统(EMLS,Electromagnetic Missile Launch System)能将650 kg 的导弹加速到 12 m/s[2]。美国海军与卡曼航空航天公司联合研制成功航母舰载机电磁弹射器,已于2014年应用于“福特级”航母CVN78上[3]。文献[4]提出用螺旋线圈和圆盘线圈同时作为驱动电枢,设计了舰载导弹垂直发射器,该方案需要很高的电磁屏蔽和电路抗干扰能力,其电磁兼容问题不容忽视。文献[5]提出基于直线电机原理的某导弹电磁弹射器设计方案,仅从底部驱动导弹,无法满足大型导弹垂直弹射需要。文献[6]设计了用于电磁弹射双边动磁式多气隙结构的永磁直线同步电动机,在工程上具有一定的指导意义,但该电机体积庞大,不适用于导弹作战场景。

本文在导弹发射运动学分析的基础上,测算导弹电磁弹射性能要求,选用双边有槽直线感应电机作为驱动装置,提出一种多驱动导弹电磁弹射器设计方案,结合理论计算和设计经验初步确定电机参数,结合等值电路计算有关参数,通过修正得到样机参数。建立弹射器驱动电机有限元仿真模型,分析电机结构等参数对电机性能的影响,以期得到满足要求的导弹电磁弹射器驱动电机。

1 导弹弹射过程运动学分析

以导弹垂直发射为例,建立导弹电磁弹射过程运动学模型。将导弹看作是刚体,质量为M,导弹支撑装置的质量为m。为了便于计算电磁弹射器总体性能指标,假设导弹在电磁助推阶段作匀加速直线运动,加速度为a,经过时间T后,助推阶段结束,此时导弹的运动速度为V,助推距离(电磁弹射行程)为S。导弹垂直发射电磁助推过程如图1(a)所示。

导弹及支撑机构在助推阶段所受到的力有:助推器作用在导弹上的电磁推力F,导弹自身重量和导弹支撑机构重量G,空气阻力fr,导弹与支撑机构、筒架导轨的摩擦力fm,导弹受力分析如图1(b)所示。

图1 导弹垂直发射助推阶段示意图

导弹的运动方程为

(1)

(2)

(3)

根据能量守恒定律,导弹电磁弹射结束时的动能和势能都来自于电磁弹射器电磁力做功。在忽略空气阻力和摩擦力的情况下,假设能量无损失,则电磁弹射器所需能量为

(4)

假设导弹加速行程为20m,导弹与支撑装置质量之和为28000kg,导弹末速度为35m/s,在不考虑空气阻力和摩擦力,能量转换率为60%的情况下,由(4)式可计算出导弹电磁弹射器的基本性能要求。表1给出了导弹发射的理论性能要求,取弹射器总设计推力为1500kN。实际上,在考虑空气阻力和摩擦力的情况下,实际所需推力要大于理论值。

表1 导弹发射基本性能要求

2 导弹电磁弹射器设计

导弹电磁弹射器与舰载机弹射器的重要区别在于弹射助推距离较短、载荷较大,对弹射器本身的重量、体积限制要求高。导弹电磁弹射器的载荷包括导弹和支撑机构的重量,垂直向上弹射时,所需的电磁推力更大。导弹作战要求快速灵活,发射装置整体质量、体积不能过大,加速行程要控制在一定范围之内。

2.1 整体结构设计

为降低弹射器单套驱动电机的负载,同时考虑导弹弹体整体受力的平衡,采用筒式发射形式,由3套驱动电机共同提供推力,驱动电机在发射筒圆周呈正三角形分布,如图2所示。这样可以降低单套驱动电机的推力到500kN,同时可有效降低弹射推力波动,在3套驱动电机完全同步输出推力的情况下,可有效提高系统稳定性和可靠性。

图2 导弹电磁弹射器结构剖面示意图

弹射电机可选用长初级有槽双边直线感应电机,它可提供足够的起动推力,速度调节范围大,重量相对较轻,维修性好,散热效果好,环境适应性很强,且不存在法向电磁拉力,从经济性、维修性和可靠性等方面较其他电机有一定的优势。

2.2 供电方式设计

长初级短次级直线感应电机存在一个较大的缺陷,即在正常工作时次级只与一部分初级耦合,供电的有效部分占比少,初级漏感大,初级越长电压利用率越低,使整个弹射器的性能大大降低。为克服这个缺点,对初级进行分段供电。在工作时,只对次级导电板运动范围附近的初级进行供电[7],供电部分的各段串联,而其余部分不供电,从而提高电能的利用率。在设计初级的分段长度时,充分考虑次级导电板的长度。合理设计分段长度,使得在每个工作时刻,只需给1~2段次级供电即可正常工作,且次级导电板始终处于一个较稳定的磁场环境中,可有效减小推力波动。但次级的长度需要根据发射导弹的载荷做出一定的调整,在选择时应灵活处理[8]。

分段供电过程如图3所示。假设某一时刻次级导电板处于图中所示位置,此时只对i+1初级段供电,在次级导电板在i+1、i+2段之间时,i+1、i+2段同时供电,当次级离开i+1初级段之后,i+1初级段停止供电,只i+2段开始供电,往后依此类推。

图3 分段供电示意图

2.3 驱动电机参数设计

从装备维修性角度分析,传统的齿槽结构下初级绕组是相对独立的模块,易于安装和更换,维修保养方便快捷,而无齿槽结构被整体嵌入高强度复合材料中,维修保养不便。且在低速运行时初级为齿槽结构的电机效率明显高于无齿槽结构[8]。导弹电磁弹射的末速度为30m/s至50m/s,属于中低速度运行,因此选择有齿槽的初级结构。初级铁轭材料选择导磁率较高的冷轧硅钢片 DW465-50,绕组采用单层链式绕组。

在双边直线感应电机初级横向对称的位置设置不同的磁极(采用双边磁路结构),这样主磁路将穿过气隙和次级,在两边形成大回路,次级切割磁场的长度增大,能够充分利用气隙磁场能量,也将产生更大的推力[9]。

次级作为电磁弹射器推力的来源,是设计的重要环节。次级导电板对于弹射器的性能影响较大,弹射器的机械特性和工作效率等,相当程度上也取决于次级导电板的结构和材料[10]。因此,在设计时主要参数有磁通渗透深度、结构、重量、体积和机械强度等。选用复合次级,中间为低碳钢背板,两侧为纯铝板,可以在保证推力的同时,增加动子机械强度,避免动子在高动力下的机械变形。

综上,弹射器驱动电机设计的主要参数有推力、极距、极对数、初级铁芯宽、次级厚度与长度以及气隙等,这些参数对电机性能影响大,是设计的重点。理论上,驱动电机的结构尺寸与推力之间有如下关系:

(5)

式中,为极对数,为极距,lδ为初级铁心叠厚,(1-εL)为压降系数,为起动推力,为初级绕组的基波绕组系数,为磁负荷,为电负荷,为功率因数,为效率。

式(5)中部分参数,如推力等可根据实际设定,其他重要参数也因导弹装备的实际尺寸而有一定的选择范围,在设计经验的基础上,通过迭代计算出电机的结构尺寸。

2.4 驱动电机等值电路分析

图4 驱动电机等值电路

1)励磁电抗

(6)

式中,表示空气磁导率,表示电源频率,W1表示初级绕组每相串联匝数,表示等效电磁气隙,表示磁饱和系数。

2)初级绕组相电阻

(7)

式中,ρ1表示绕线电阻率,le表示平均半匝长度,S1表示绕组每条并联支路的导线截面积。

3)次级折算电阻

(8)

式中,d为次级导体板厚度,ρ2表示次级导体板电阻率。

4)电磁推力

(9)

式中,vs为同步速度,s为滑差率。

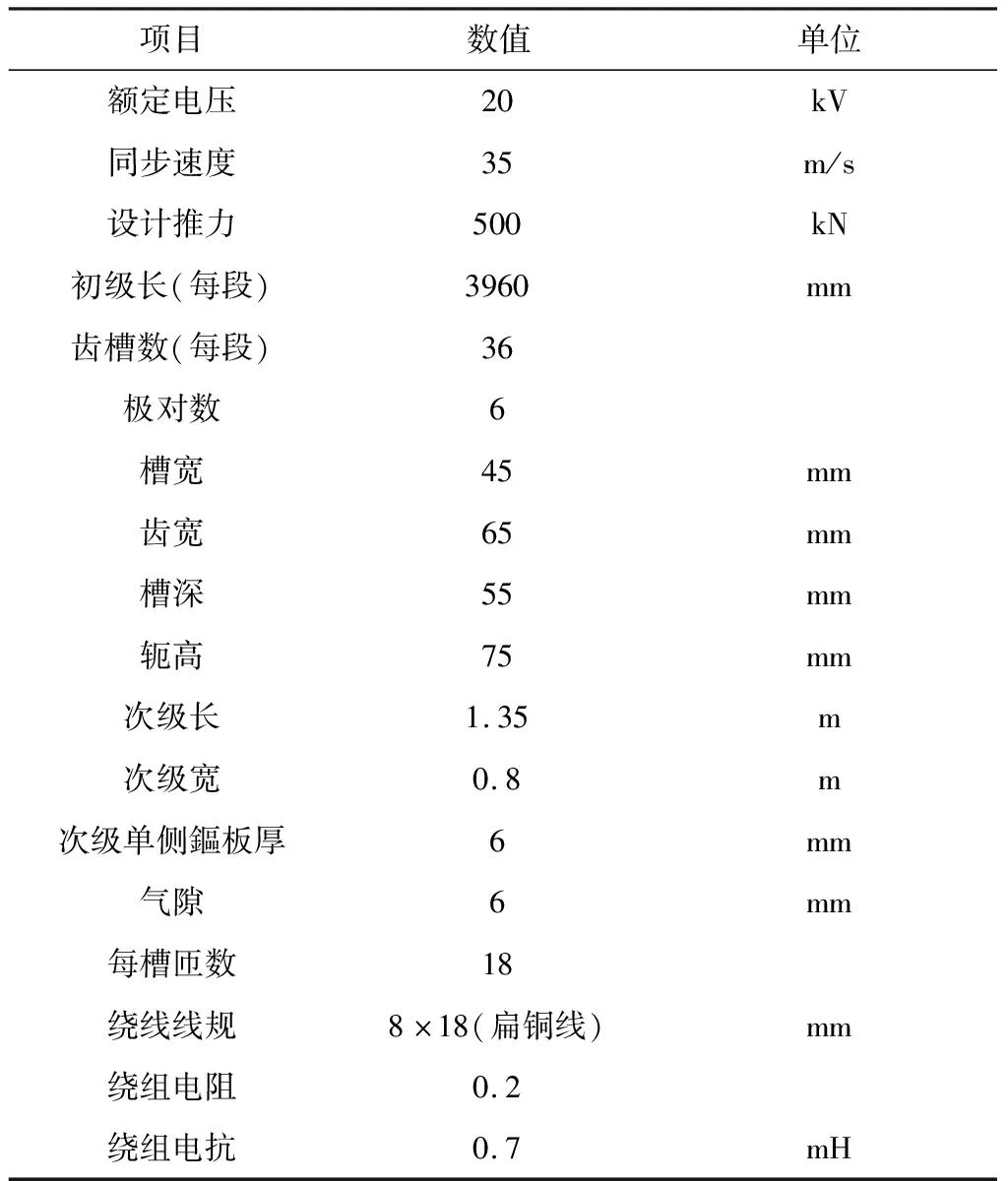

驱动电机的电阻和电抗,对电机的运行性能影响很大,是电机设计的重要参考指标,通过等值电路,可以计算出这些参数并根据理论计算推力误差进行调整。在弹射器驱动电机的设计过程中,要根据设计目标,综合制造工艺要求等,不断调整结构参数,通过反复迭代,以达到合适的参数指标。根据相关计算可得出电机设计参数,见表2。

表2 电机设计参数表

3 仿真建模及结果分析

弹射器直线感应电机磁场分布复杂,通过数学推导的方式难以直观体现且计算困难[13]。以麦克斯韦方程组为理论基础,通过有限元法求解,以得到较为准确的仿真结果。导弹电磁弹射器驱动电机电磁场是一个三维场,并且属于非线性问题的求解,计算量十分庞大[14]。为将三维问题转换为二维问题,以实现快速仿真,假设:初级铁芯为压装叠片,电导率为0,忽略磁阻,忽略磁滞;介质层物理常数各向同性且均质,且是线性的;场量为正弦变化,绕组电流只在Z轴方向流动;动子只沿Y轴方向运动。

3.1 建立二维仿真模型

对一个供电段进行仿真,建立仿真模型。在电机的运动方向上,求解区域至少需要扩展到一个极距的范围,这样仿真结果才较为准确。

图5 驱动电机仿真结构图

3.2 静态仿真分析

对模型进行合理的网格剖分,设定动子滑差折算频率为3.4Hz,对槽宽、气隙、次级长度和厚度进行参数化仿真,研究其变化对于推力的影响。仿真磁力线分布如图6所示。

图6 磁力线分布图

图7~10分别为不同气隙、槽宽、次级铝板厚度和长度下的输出推力。推力随气隙增大而减小,而槽宽则在35mm~45mm之间时推力输出较高,过宽或过窄则推力降低,次级铝板单侧厚度在3mm~6mm时推力达到500kN。次级长度增加,则推力增加,但在1.35m~1.39m进入一个平台期,在能达到推力要求的情况下,应选择较短的次级,以减小弹射器的体积与动子重量。

图7 单边气隙宽度与推力曲线

图8 槽宽与推力曲线

图9 次级单侧铝板厚度与推力曲线

图10 次级长度与推力曲线

3.3 瞬态仿真校验

根据静态仿真分析,对电机参数进行选优,得出表3所示参数。以优化后的参数为对象,进行瞬态仿真,考察其性能。将动子设置为运动部件,设置band区域的运动模式为translational,负载为导弹及支撑装置质量的1/3。

表3 电机优化后参数表

仿真结果各相电流如图11所示。图12为弹射器的推力输出曲线,可以看出,在200ms以前,电机输出推力峰值达到700kN左右,推力均值达到500kN,相较优化前有了较大幅度提升。从仿真全程分析,弹射器电机推力均值在200kN~300kN之间,与设计推力存在差距。而实际上,由于仿真只取一个供电段,动子会在极短时间内到达运动边界,对仿真结果产生影响,另一方面,弹射器实际运作时,每个供电段内只停留极短时间,之后立即进入下一个供电段继续加速,只有瞬态仿真的前段数据具有真正参考价值。因此,可以得出结论,推力输出与设计目标相符,基本满足导弹弹射的推力要求。

图11 各相电流曲线

图12 瞬态推力输出曲线

4 结论

1)仿真结果表明所设计的导弹电磁弹射器基本满足要求。说明以双边直线感应电机作为导弹电磁弹射器驱动装置是可行的,在可接受的尺寸范围内,其推力输出能够基本满足导弹发射所需要的大推力高功率要求。

2)弹射器电机结构对推力输出影响较大。输出推力随着气隙增大而减小,且影响比较明显。但气隙过小可能使导弹发射过程中出现初级次级碰撞,而且不利于散热,因视具体情况在适当区间内选择。槽宽和次级铝板单侧厚度只在特定范围内才具有最佳推力特性。随着次级长度增加推力输出呈不断加大的趋势,但电机效率却呈波动变化,损耗增加,加之限于弹射器整体尺寸,次级长度应选择在1.35m左右。

3)弹射器推力输出存在较大波动,为保证弹射的稳定性,并有效控制推力大小和弹射速度,需要为弹射器设计相应的控制系统。