步进模块法在全气动回路设计中的应用

2021-11-17刘文婷

刘文婷

(聊城大学 机械与汽车工程学院, 山东 聊城 252059)

引言

常规的气压传动系统设计需要根据负载特性分析确定回路方式及调压方式,进而选择调速方式及换向回路,不仅要为其设计气动回路,还要结合电气元件动作顺序表设计相应的电路甚至是单片机或PLC软硬件[1-6]。气动逻辑控制是机器人和自动化生产线中广泛应用的一种纯气动控制方式,包括非时序逻辑控制和时序逻辑控制两类[7-9]。行程程序控制就属于时序逻辑控制,常用的时序逻辑控制设计方法有信号动作状态图法和卡诺图法,这两种方法常用于设计标准行程程序[10-14]。而对于非标准行程程序,如果利用卡诺图法进行设计,必须先做校核校正,将非标准行程程序转化为标准行程程序才能进行设计。信号动作状态图法虽然可以不经程序校核校正直接设计行程程序,但设计者需要有一定的经验,而且插入元件的情况不宜太复杂。步进模块设计法无论行程程序是否标准,程序都能直接进行设计,无需进行程序的校核校正,而且对于多缸多往复行程程序及执行元件有并列动作的行程程序也适用, 是一种适用于时序逻辑设计的通用设计方法。

1 步进模块设计法

1.1 步进模块结构原理

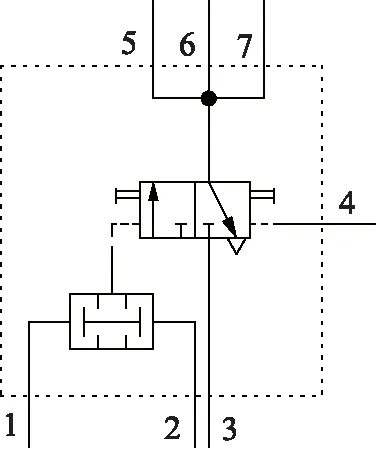

步进模块由1个双压阀和1个二位三通双气动换向阀组成,如图1所示[15]。气口1~4为输入气口,气口5~7为输出气口。当气口1,2同时有气信号时,双压阀有输出,换向阀切换后左位接入回路,使气口5~7和接气源的气口3相通,气口5~7有输出。气口5的输出接前一个步进模块的气口4,使前一步进模块的换向阀右位接入回路,各输出气口无输出。气口6的输出控制动作的执行,当该动作执行完毕压下行程阀后,后一个模块的气口2有输入。气口7的输出气接后一个模块的气口1。当后一个模块的气口1和2同时有气信号时,本模块换向阀右位工作无输出,同时后一模块控制的动作开始执行,如此循环以完成顺序动作控制。

图1 步进模块结构原理图

1.2 设计过程中的符号规定

执行元件一般有气缸活塞杆的伸出与缩回两种状态。用大写字母A,B,C等表示执行元件,用数字“1”和“0”分别表示执行元件在伸出、缩回状态压下的行程阀,下标数字“1”和“0”分别表示执行元件的伸出、缩回状态。例如,A表示气缸,则A0和A1分别表示A缸缩回与伸出,A0和A1分别表示A缸缩回、伸出时压下的行程阀。用小写字母和下标数字表示行程阀被压下时发出的气信号,例如,a0表示行程阀A0被压下时发出的气信号。

1.3 步进模块设计法一般步骤

(1) 明确系统要求,列出动作行程程序。

(2) 配置步进模块。根据上一步列出的动作行程程序,为每一个动作配置1个步进模块,行程程序中有几个动作就依次配置几个步进模块,使模块①驱动动作一,使模块②驱动动作二,以此类推。如果行程程序中有同时进行的并列动作,并列动作由同1个步进模块驱动。

(3) 配置主控阀。根据上述动作行程程序,分析执行元件的数量,为每个执行元件各配置1个二位五通的双气动主控阀。

(4) 配置行程阀。分析动作程序中每一动作末压下的行程阀,该行程阀压下之后所发出的气信号即为本动作的触发信号,也是下一动作的驱动信号,该气信号应与控制下一动作的步进模块输入气口2相连,按照动作行程程序列出所有动作的驱动信号与触发信号。

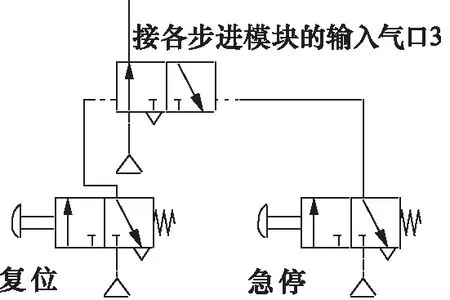

(5) 设计急停/复位回路。急停/复位回路如图2所示,按下急停按键,原理图中各步进模块的气口3通排气孔,动作停止执行。按下复位按键,原理图中各步进模块的气口3再次通气源,从停止时的动作继续执行。

图2 急停/复位回路

(6) 设计模式选择启动回路。模式选择启动回路如图3所示,由1个弹簧复位式换向阀和2个钢球定位式换向阀组成,该回路连接在最后1个模块的触发信号与第1个模块的气口2之间,通过控制启动阀接入回路的工作位置,能够实现自动连续作业和手动单次作业两种运行方式的切换。启动阀左位接入回路时,操作手动阀可实现单次作业运行,启动阀右位接入回路时,操作自动阀可实现自动连续作业运行。

图3 模式选择启动回路

(7) 绘制气动回路原理图。在Fluid-SIM软件绘图区依次拖入所需数量的执行元件、二位五通双气动主控阀、步进模块以及相应的行程阀。按照如图1所示步进模块的结构原理将各步进模块相连,各模块的气口1接上1个模块的气口7,模块的气口2接上1个动作的触发信号,模块的气口3接急停/复位回路的输出气信号,模块的气口4接下1个模块的气口5,模块的气口5接上1个模块的气口4,模块的气口6接控制该模块所对应动作的主控阀控制管路,模块的气口7接下1个模块的气口1。最后1个模块的下1个模块是第1个模块,为了保证正常启动,最后1个模块中的换向阀初始工作位置与其他模块中的换向阀初始工作位置不同。然后,在绘图区适当位置分别绘制如图2所示的急停/复位回路与如图3所示的模式选择启动回路,并将这2个回路接入原理图。最后,为绘图区中的各主控阀和行程阀接通气源。绘图完毕之后,可在软件中运行仿真以验证所绘制的气动回路原理图正确与否。

采用步进模块设计法绘图过程中需要注意,系统中有几个执行元件,就需要配置几个二位五通的双气动主控阀,主控阀的驱动信号来自步进模块的输出气口6。对于多缸多往复行程程序设计,需要在步进模块的气口6与主控阀的驱动信号管路之间安装梭阀以使行程程序中每个步进模块都能按照预先设定的顺序控制其对应的动作。对于有并列动作的行程程序设计,需要在控制这2个动作的步进模块输出气口6上加三通阀,使该气口同时和控制这2个动作的主控阀控制管路相通。

2 多缸单往复行程程序设计实例

以常见的非标准程序[A1B1B0A0]为例,用步进模块法设计其气动回路原理图。

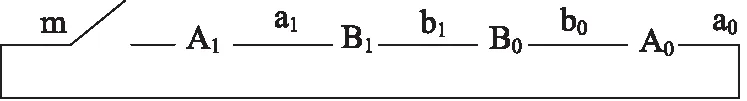

由给定的行程程序可知,要设计的气动回路有2个执行元件,需要完成4个动作一循环的工作任务,因此需要在回路中配置2个主控阀和4个步进模块。其动作信号程序如图4所示,按下启动开关,A缸伸出压下行程阀A1发出气信号a1后,第2个动作开始执行,B缸伸出压下行程阀B1发出气信号b1后,第3个动作开始执行,B缸退回压下行程阀B0发出气信号b0后,第4个动作开始执行,A缸退回压下行程阀A0发出气信号a0后,1个工作循环执行完毕。每个动作的驱动信号与触发信号如表1所示。

图4 多缸单往复动作信号程序

表1 多缸单往复时各动作的驱动与触发信号

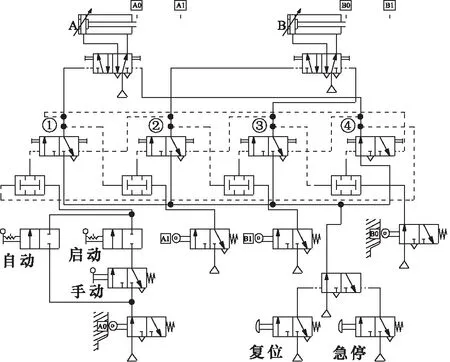

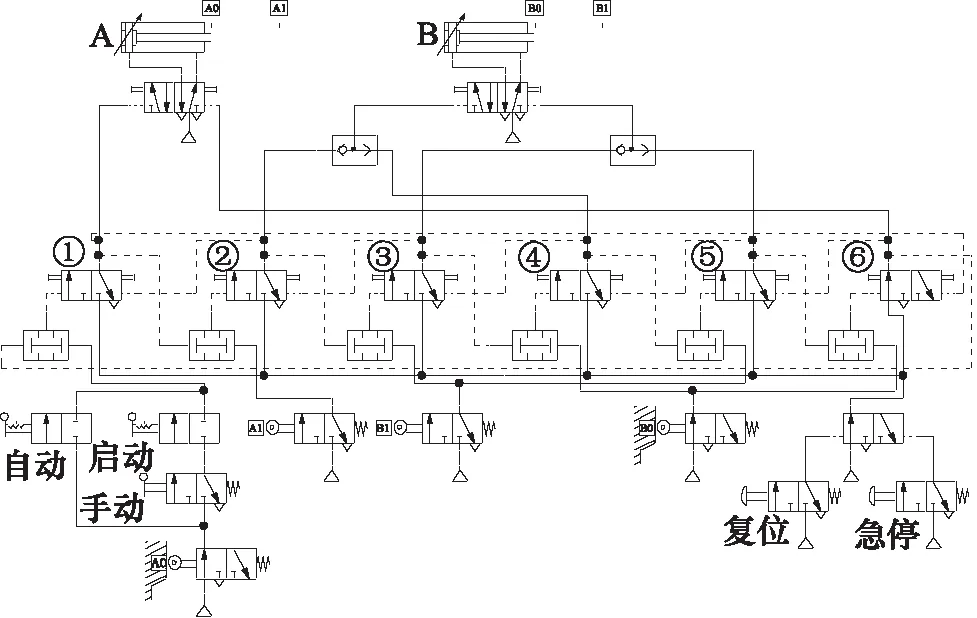

Fluid-SIM软件不仅可以设计气动回路原理图,还可通过仿真验证设计的正确性[16-21]。按照上述1.3节中绘制气动回路原理图的方法,利用Fluid-SIM软件所设计的非标准程序[A1B1B0A0]的气动回路原理图如图5所示,仿真曲线如图6所示。曲线表明,各执行元件能够按照预设的顺序依次动作,验证了回路的正确性。

图5 多缸单往复行程程序气动回路原理图

图6 多缸单往复行程程序气动回路图仿真曲线

3 多缸多往复行程程序设计实例

以行程程序[A1B1B0B1B0A0]为例,用步进模块法设计其气动回路原理图。

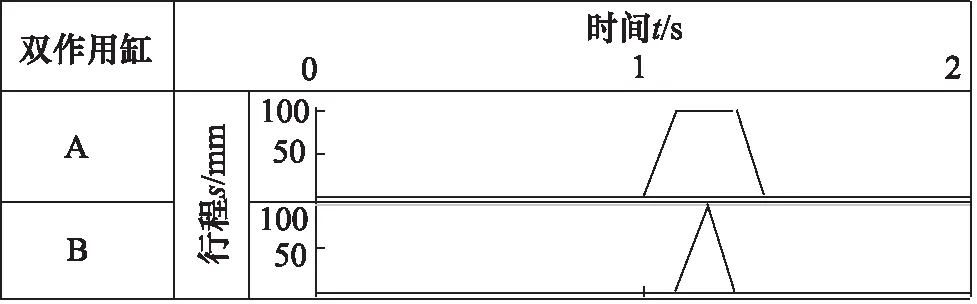

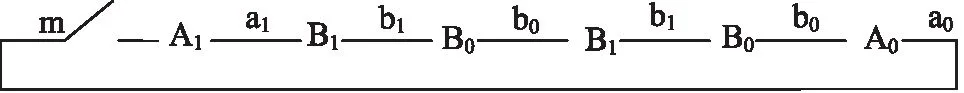

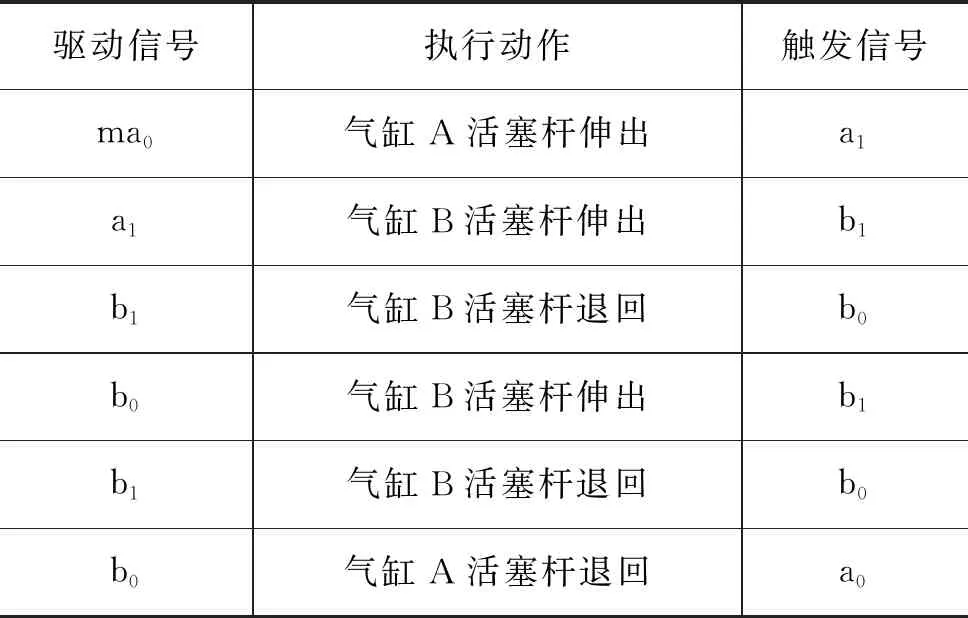

由给定的行程程序可知,要设计的气动回路有2个执行元件,需要完成6个动作一循环的工作任务,因此需要在回路中配置2个主控阀和6个步进模块。其动作信号程序如图7所示,按下启动开关,A缸伸出压下行程阀A1发出气信号a1后,第2个动作开始执行;B缸伸出压下行程阀B1发出气信号b1后,第3个动作开始执行;B缸退回压下行程阀B0发出气信号b0后,第4个动作开始执行;B缸伸出压下行程阀B1发出气信号b1后,第5个动作开始执行;B缸退回压下行程阀B0发出气信号b0后,第6个动作开始执行;A缸退回压下行程阀A0发出气信号a0后,1个工作循环执行完毕。每1个动作的驱动信号与触发信号如表2所示。其中B缸伸出和B缸退回的动作在1个工作循环中各执行2次,此时需要在控制这2个动作的主控阀控制管路上各连接1个梭阀,以使每个模块都能按预设的顺序控制其对应的动作。

图7 多缸多往复动作信号程序

表2 多缸多往复时各动作的驱动与触发信号

按照步进模块法设计的气动回路原理图如图8所示,仿真曲线如图9所示。曲线表明,各执行元件能够按照预设的顺序依次动作,验证了回路的正确性。

图8 多缸多往复行程程序气动回路原理图

图9 多缸多往复行程程序气动回路图仿真曲线

4 有并列动作的行程程序设计实例

以行程程序[A1(B1C1)(B0C0)A0]为例,用步进模块法设计其气动回路原理图。

由给定的行程程序可知,要设计的气动回路有3个执行元件,需要完成6个动作一循环的工作任务,其中B缸伸出与C缸伸出的动作并列执行,B缸退回与C缸退回的动作也并列执行,并列执行的动作由1个步进模块同时控制。因此需要在回路中配置3个主控阀和4个步进模块,其动作信号程序如图10所示。

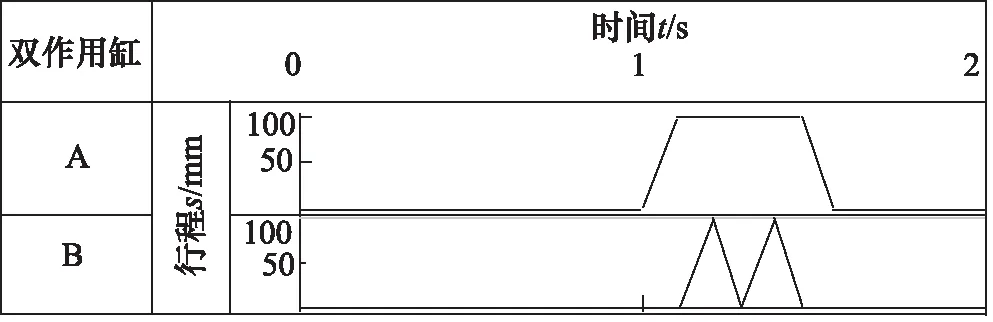

图10 有并列动作的动作信号程序

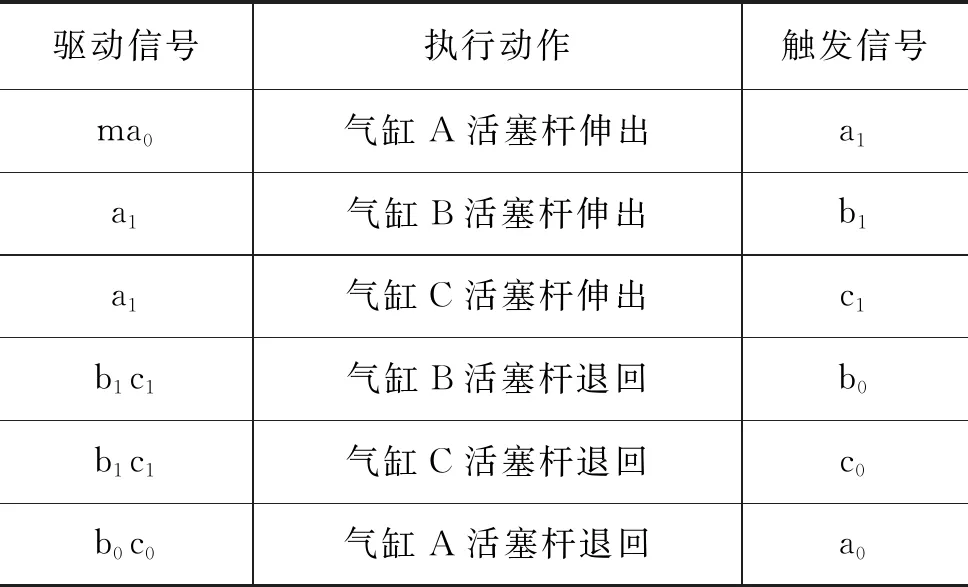

根据图10所示的动作信号程序,系统工作的动作循环为:按下启动开关,A缸伸出压下行程阀A1发出气信号a1后, B缸伸出C缸伸出并列执行且行程阀B1,C1被压下发出信号b1和c1后,B缸退回C缸退回并列执行且行程阀B0,C0被压下发出信号b0和c0后,A缸退回压下行程阀A0发出气信号a0后,1个工作循环执行完毕。每个动作的驱动信号与触发信号如表3所示。

表3 有并列动作时各动作的驱动与触发信号

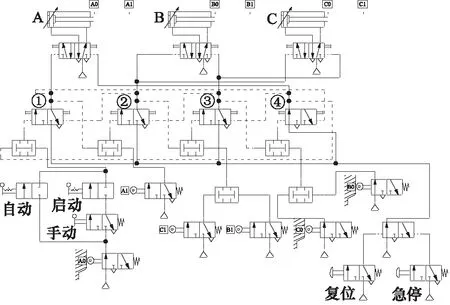

因为并列执行的动作由同1个模块控制,故该模块的输出气口6应通过三通阀将气信号分别送至控制并列动作的主控阀各自的控制管路中。并列执行的动作都压下行程阀后,下1个动作才执行,因此,行程阀B1,C1和行程阀B0,C0发出的气信号经过双压阀后才能作为驱动信号和下1个模块的气口2相连。按照步进模块法设计的气动回路原理图如图11所示,仿真曲线如图12所示。曲线表明,各执行元件能够按照预设的顺序依次动作,验证了回路的正确性。

图11 有并列动作的行程程序气动回路原理图

图12 有并列动作的行程程序气动回路图仿真曲线

5 结论

信号动作状态图法与卡诺图法是目前使用较广的气动行程程序设计方法,这两种设计方法都需要设计者熟练掌握逻辑代数知识并熟悉气动逻辑元件的应用,才能完成校核标准程序、判断排除障碍信号、找出执行信号并画出逻辑原理图等一系列中间环节的设计任务。步进模块设计法只需要按照设计要求提炼出执行元件的动作程序,分析出每个动作的触发信号与驱动信号,遵循几个动作配置几个步进模块(并列动作视为1个动作由1个步进模块驱动)、几个执行元件配置几个主控阀的原则,在软件绘图区依次拖入所需元件,按照一定的步进关系正确连接管路即可保证回路的正确性。设计过程简便通用,既可用于标准行程程序的设计,也可用于多缸多往复和有并列动作的非标准行程程序的设计,为同领域的工程技术人员解决实际问题提供了一种快速的设计方法。