螺杆压缩机高能效设计的现状及展望

2021-11-17彭博,严迪

彭 博, 严 迪

(武汉科技大学 机械自动化学院, 湖北 武汉 430081)

引言

压缩机的作用是提高气体压力及输送气体,分为多个种类且用途极为广泛。相较于活塞压缩机及其他类型的压缩机,螺杆压缩机起源于20世纪30年代,只有很短的发展历史。在我国,其发展历程更短,自20世纪80年代引进螺杆压缩机起,仅仅经过40年我国已拥有几百家企业生产组装螺杆压缩机,其中拥有生产许可证的企业达到了200多家[1]。

压缩机是工业系统中的基础组件,每年消耗的能源比达到30%~40%。因此,压缩机的节能降耗对生产企业和国家能源战略都具有重要意义。但是,目前市场上仍有大量的低端机,一级能效产品的份额还不足8%,这与节能降耗的初衷背道而驰。“能效是最重要的第一能源”,国际能源署署长法提赫·比罗尔在2019年7月举行的第四届全球能效大会上重申了这一理念。我国对能源的关注很早便开始了,其中在容积式空气压缩机能效方面,我国的理论研究和实践更是走在了世界前列。我国于2003年首次发布了国家标准《容积式空气压缩机能效限定值和能效等级》,改进后的第2版GB 19153—2009于2009年发布,并在2019年再次改进发布了新版本GB 19153—2019版,于2020年7月1日起实施。相比于上一版本,2019版有许多变化,主要如下:

(1) 驱动电动机最大额定功率未变,但最小额定功率由2.2 kW降至1.5 kW,范围进一步扩大;而额定排气压力在0.70, 0.80, 1.00, 1.25 MPa 4个压力段的基础上,增加了0.30, 0.50 MPa 2个压力段;

(2) 增加了驱动电动机额定功率为2.2~315.0 kW、额定排气压力为0.30~1.25 MPa的一般用变转速空压机能效等级指标;

(3) 提高了部分空压机的能效等级指标,将以20 ℃ 为基准的吸气温度修正系数加入代表能效指标的机组输入比功率计算公式中;

(4) 提出了回转空压机机组功率试验值的计算公式,并规定其应小于驱动电动机大一档的额定功率;

(5) 提出了一般用变转速空压机机组输入比功率的计算公式,是由100%,70%,40%容积流量的满负荷机组的输入比功率,分别乘以对应的25%,50%,25% 3种权重系数,最后求和得到;

(6) 为了对标欧美节能标准以及响应现代能源管理的要求,增加了机组输入比功率与机组输功效率、等熵效率的换算公式。

新标准GB 19153—2019不仅体现了有关空压机最新的能效概念,还体现了新时代能效的发展方向。

1 历史与背景

螺杆压缩机的原理最早是1878年德国人KRIGAR H提出,直到1935年LYSHOLM A通过改进转子的型线,提出更精确的方法制作转子,才奠定了螺杆压缩机高效型线技术。自20世纪60年代起,SRM公司推出SRM-A型线,ATLAS公司推出ATLAS型线。新推出的型线由对称齿形发展为不对称齿形,并且可以将容积效率提高10%以上。我国于1965年才进行螺杆压缩机的相关研究。20世纪70年代德国的螺杆空压机制造商GHH公司,推出GHH型线。20世纪80年代螺杆压缩机的推广阶段,全球开始了更深入的研究,我国某些压缩机厂则在1985年开始分别引进英国Holroyd公司的2AC,5AC螺杆铣床形成批量生产。从20世纪90年代至今则开始进一步技术研究,例如提高加工精度、提高性能以及节能减排等方面。

与其他类型压缩机相比,螺杆压缩机具有结构简单、转速高、运行稳定、占用空间小且使用方便等一系列优点。而在螺杆压缩机的市场发展方面,一些老牌螺杆压缩机重点企业占据较大的份额,例如:比泽尔、汉钟、复盛、莱富康、富士豪和日本神钢、前川两家企业。其中比泽尔在2017年前一直保持20%~30%的年增长率,2018年市场增速有所放缓,但仍在两位数以上。

目前国内已经有几十家企业生产螺杆机头,技术水平也快速上升,国产主机用量超过全球主机用量的50%,并且国内生产的大部分主机都出口给一些台企或外企。

虽然国内螺杆压缩机的生产水平不断提高,但是许多企业在生产或者使用压缩机时并不是很重视 “节能”概念,认为相对于压缩机性能方面的要求,节能是次要的。而事实并非如此,在我国,压缩机的用电占比很高,可达到全国发电总量8%以上。例如,1台容积流量为20 m3/min、额定排气压力为0.8 MPa的螺杆空压机每小时用电量约150 kW·h,仅1台机器每年的电费高达近百万元。因此如果每台压缩机的能耗在现有基础上降低5%,全国总发电量将减少近0.4%。从以上数据可以看出,提高螺杆压缩机的能效具有重要意义,高能效设计理念与技术将成为未来压缩机制造企业争夺市场的主要手段[1]。

2 影响螺杆压缩机能效因素的研究现状

影响螺杆压缩机能效的因素有很多,在此重点针对螺杆压缩机几何参数、工况参数、系统的结构形式、驱动形式等4个方面的国内外研究现状进行综述。

2.1 几何参数设计及优化

一对相互啮合的螺杆转子是螺杆压缩机的核心部件,所以转子啮合状况决定了螺杆压缩机的运行性能以及工作效率。而转子的啮合状况又是由螺杆转子型线直接决定,因此要设计出一对高性能的螺杆转子,除了对加工精度有很高的要求外,更重要的是设计出优良的转子型线。

螺杆压缩机几何参数包括型线的设计及优化,是影响螺杆压缩机能效的重要因素,许多学者通过优化设计型线和相关几何参数来提高螺杆压缩机的能效。

针对具有相同中心距、外径、内径以及转子长度的4/6齿转子的压缩机,张炯焱[2]提出了减小中心距的4/5齿转子,优化后的型线和转子结构显著减小了齿顶间隙面积、接触线长度以及泄漏三角形面积,在提高螺杆压缩机效率的同时节省了加工材料的成本。

STOSIC N等[3]则针对3/5,4/5,4/6和5/6齿转子的压缩机,将增加转子型线深度前后两种情况进行了对比,以确定增加转子型线深度对螺杆压缩机性能的影响。研究发现,较深的转子型线在所有情况下都显示出优势;干式压缩机的容积流量和比功率分别提高了2.9%和0.6%,油浸式压缩机分别提高了4.5%和1.4%。由此得出,转子型线深度越大,容积流量越大,绝热效率越高,能显著的提高压缩机的性能。

UTRI M等[4]讨论了螺杆压缩机几何结构的优化问题,通过将热力学模拟与Nadler Mead优化算法相结合,提出了一种工业螺杆空压机可变转子型线的优化设计。研究表明,双型线转子代表了可变型线的优化形状,优化后的转子由2个不同形状和长度的部分组成,与恒定转子型线相比,采用双型线转子可使压缩机效率提高3%。

基于空间曲线的啮合定律,蔡宏等[5]通过显函数的形式表示了压缩转角与型线坐标参数的关系,由此提出了一种典型转子型线(SRM型线)的算法实例,为后续高效转子型线的设计提供参考。

READ M G等[6]研究了转子几何形状对内啮合转子间功率传递的影响,提出了Gerotor型螺杆压缩机转子轮廓对其主要性能参数(体积、气孔面积及泄漏面积)的影响。将几何分析结果与传统的双螺杆压缩机进行了比较,结果表明,在大部分的压缩周期内,Gerotor型螺杆压缩机可以得到更大的轴向端口面积和更小的泄漏面积,大大提高了压缩机的能效。

除了螺杆转子优化设计外,其他几何参数对螺杆压缩机的能效也有较大的影响。ABDAN S等[7]通过研究分析由Kirloskar公司和伦敦大学城市压缩机技术中心协同开发的新型高效油浸式螺杆压缩机,得出采用齿条产生的“N”形转子轮廓具有较经济的间隙,从而尽可能的提高压缩机效率。

ABDAN S等[8]还讨论了几何参数对喷油螺杆压缩机机械功率损耗的影响。研究表明,齿轮箱中功率损耗随着传动比和输入速度提高而增加,轴承的功率损耗随着转速和轴承尺寸的增加而增加;除此之外,径向载荷和轴向载荷对总摩擦功率损失都有显著影响。因此采用最佳的几何参数可以减少机械功率的损耗,提高压缩机的能效。

MALAEL I等[9]通过计算流体力学(CFD)技术分析了在最小间隙40~60 μm和20~40 μm两种情况下,压缩机的最大速度、绝对压力、功率、扭矩、油液质量流量随时间的变化。研究表明,第一种情况的总功率比第二种情况高18 kW,但第一种情况的转子表面压力略高。因此只有最佳的间隙设计才能显著提高压缩机的性能。

王增丽等[10]计算了螺杆星轮几何参数对压缩机流量损失的影响。结果显示,随着星轮螺杆直径比增加,压缩机排气量呈上升趋势,而随着中心距系数增加,排气量则呈现先上升后下降的趋势。因此在中心距不变的条件下,通过改变星轮螺杆直径比,适当扩大压缩机排气口,可以减少流动阻力损失,提高压缩机的效率。

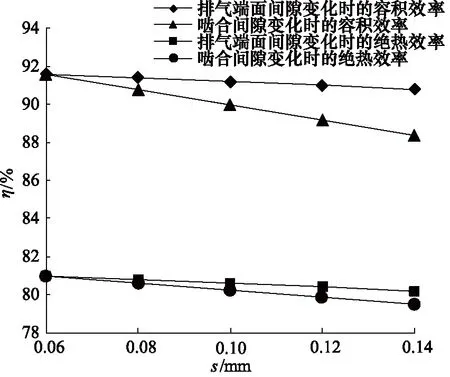

为了提高双螺杆制冷压缩机性能,吴华根等[11]分析了啮合间隙和排气端间隙对压缩机性能的影响。结果表明,相较于排气端间隙,啮合间隙对压缩机性能的影响更大。因此,为了提高螺杆压缩机的性能,必须重视啮合间隙的分布,在满足热力变形的基础上,应尽量减小啮合间隙,其中,效率η随间隙s的变化如图1所示。

图1 效率随间隙变化的情况

BUCKNEY D等[12]以一台喷油螺杆压缩机为例,在高温下对原间隙和修正后的间隙进行了测试。通过对原间隙设计和修正间隙设计的对比评价,得出了修正间隙对压缩机性能的影响。

2.2 工况参数

除了几何参数的设计及优化外,螺杆压缩机的喷油量、转速、排气压力、吸气参数、温度等工况参数也会影响螺杆压缩机的能效。

喷油是螺杆压缩机发展的突破性技术,喷油可以显著改善螺杆压缩机的性能, 其总体效果取决于工作流体的质量、流量、喷油位置和喷油温度等因素。然而,这些变量对机器性能的定量影响规律还没有得到充分的研究。为此,BASHA N等[13]对外径为98 mm、喷嘴尺寸为2,3,4 mm的多孔喷嘴空压机进行了试验,试验在排放压力为0.65,0.85,1.05,1.25 MPa、转子转速为3000,4000,5000 r/min的条件下进行。结果显示,对于较低的排气压力(0.65 MPa和0.85 MPa),功耗随着油流量的增加而增加。同时,在较高的排气压力(1.05 MPa和1.25 MPa)下,功耗随着油流量的增加而降低。因此,对于在特定设计条件下运行的压缩机,应该确定最佳的喷油量。

YANG S M等[14]研究了喷油位置、喷油分布和油流量对双螺杆制冷压缩机压力脉动的影响。研究表明,降低压缩机排放压力脉动最主要的因素是油流量,其次是喷油位置和喷油分布。

ZHANG J W等[15]采用先进的CAE工具对喷油螺杆压缩机内部的流动特性和油分布进行了研究,分析了无油和喷油两种工况下的压缩机模型,由此得出最佳的喷油分布。

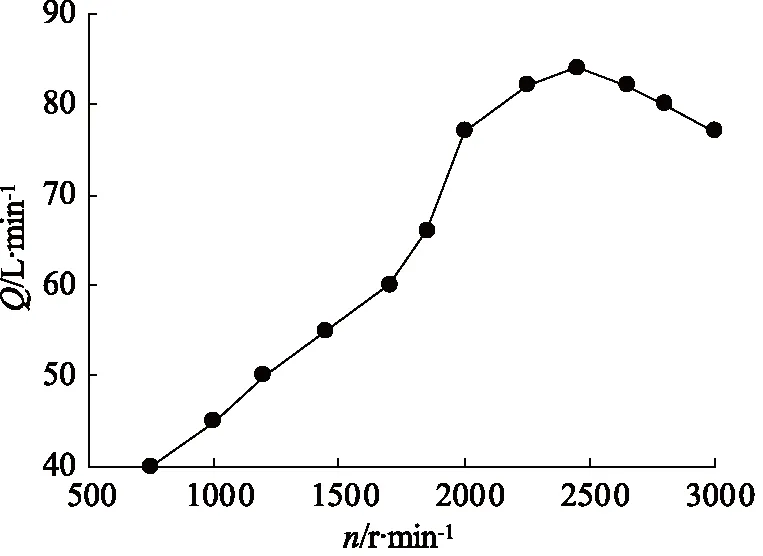

基于搭建的变频式喷油螺杆空压机性能测试试验台,吕鹏等[16]分析了压缩机的转速以及喷油量对压缩机热力性能的影响,得到了排气温度、比功率和容积流量随之变化的规律。研究表明,在转速不变情况下,排气温度随喷油量增大逐渐减小,喷油降温效果随转速的增加而增加;比功率随喷油量增大逐渐减小,而转速越低时,其减小的幅度越大;容积流量随喷油量增大逐渐增大,但是增加趋势逐渐平缓。根据试验结果,拟合了压缩机在额定排气压力下以不同转速运行时最佳喷油量Q随转速n变化的线性曲线,如图2所示。

图2 最佳喷油量随转速变化的拟合曲线

喷油技术虽然是目前提高螺杆压缩机能效较为成熟的技术,但过量的油会导致摩擦和动量损失,从而增加功率消耗。因此许多学者通过改变螺杆压缩机的转速、排气压力、吸气参数、温度等工况参数,以提高压缩机的能效。基于搭建的无油工艺螺杆压缩机系统实验台,刘常峰等[17]研究了影响无油螺杆压缩机吸气量的工况参数。结果显示,在保证排气温度不超标的同时,适当增加喷液量不仅可以提高吸气量,还可以降低压缩机的设计转速,在节约压缩机电耗的同时还提高了机组运行的可靠性。

通过对螺杆制冷压缩机电机的绕组温度场进行研究,文命清等[18]分析了制冷剂气体流量以及工况参数对绕组温度的影响。研究表明,在名义工况下螺杆式制冷压缩机的电机绕组温度T随负荷率W的增加呈现先下降后上升的趋势,其线性曲线如图3所示。该研究对电机的功率、螺杆压缩机性能的提高具有设计指导意义。

图3 名义工况下螺杆式制冷压缩机电机绕组温度与负荷率的关系

安绍沛[19]分析了转子转速与压缩机机组效率、容积流量、振动和噪声的关系。结果表明,适当的控制转子转速,可以明显提高压缩机的效率和容积流量,降低振动和噪声,对压缩机的整体性能有很大影响。

通过测量螺杆空压机在不同温度、湿度下的工况参数,吴丹等[20]分析了吸气参数对工频和变频螺杆空压机能效的影响。研究表明,在相同进气温度下,随着进气湿度增加,空压机能耗也随之增加,因此在空压机运行时应尽量减小进气湿度;而在相同进气湿度下,进气温度无论过高或过低,都会降低空压机的能效水平,因此将空压机进气温度维持在适当的范围内(18~30 ℃)可保证空压机组的高效运行。

WU H G等[21]利用计算流体力学(CFD)技术对带蒸汽喷射(Vapor Injection,VI)的双螺杆压缩机的工作过程进行了数值模拟,分析了VI压力和VI位置对双螺杆压缩机性能的影响。结果表明,在相同的VI位置,随着VI压力的增大,压缩机的功率逐渐增大,效率先增大后减小。因此,可以找到最佳的VI压力,以达到压缩机效率的峰值。在相同的VI压力下,则存在一个最佳VI位置可以最大限度地提高压缩机的效率。

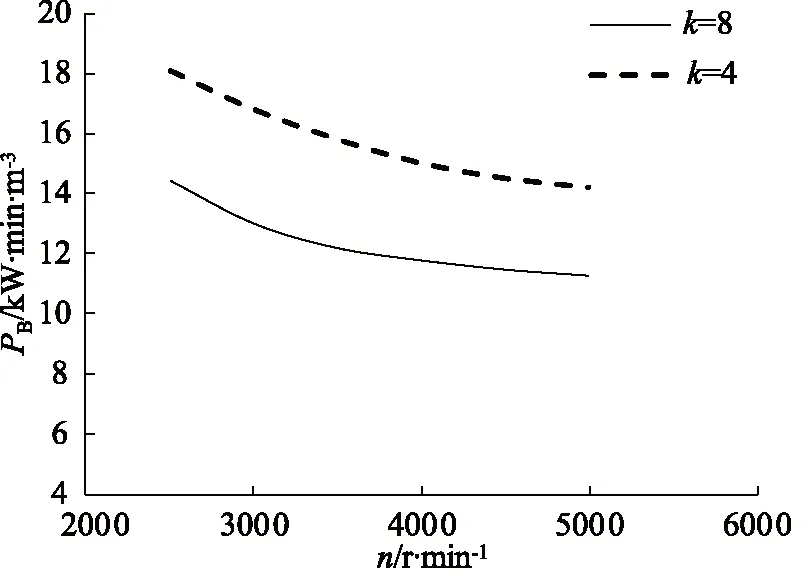

通过对螺杆式压缩机内容积比k增大时的性能进行计算后,STOSIC N[22]确定了内容积比增大对压缩机效率的影响。结果表明,在高压比超过20的情况下运行压缩机,如果缩小压缩机排气口,使其内容积比增加1倍,则比功率PB和绝热效率可提高26%,性能就会提高,证明了压缩机在高压比下工作时采用小尺寸高压端口的优越性,如图4所示。

图4 不同内容积比压缩机比功率的比较

在建立微型高压压缩机热力学模型的基础上,邓亦攀等[23]研究了在不同转速下压缩机各级工作腔压力和气体质量的变化情况,从而分析其对压缩机效率的影响。结果表明,随着转速的提高,压缩机排气压力随之增大,进而在一定程度上降低压缩机的效率。因此在不同工况下压缩机的参数优化匹配对其能效的提高具有重要意义。

仝继钢等[24]在对微型高压压缩机进行仿真分析后,发现了余隙容积对压缩机的性能影响明显,为高能效压缩机的设计提供了参考。

在压缩机运行时由压力脉动产生的噪声是不可避免,而其对压缩机的功率和可靠性又有较大的影响,因此压力脉动的衰减是气体和制冷设备中的一个重要问题[25]。刘华等[26]研究了一种基于赫姆霍兹共振器的宽频带穿孔板气流脉动衰减器,研究表明,该衰减器可使气流脉动基频排气噪声值降低3 dB以上,而在噪声较大的高转速区间其衰减效果更好,能有效提高制冷压缩机的性能。

WU H G等[27]设计了基于一维非稳态气体流动方程的数学模型来研究双螺杆制冷压缩机的排气压力脉动,结果表明,在排气压力相同的情况下,随着压缩机的转速增加,压缩机排气过程中压力脉动的频率和振幅也会增加。

基于变频螺杆制冷压缩机的结构特点与噪声原理,陈文卿等[28]提出排气端面脉动衰减装置和排气管路消声器两种降噪设计方法。研究表明,排气端面衰减装置对压缩机不同位置的噪声都有衰减作用,排气管路消声器只对排气侧噪声有显著削弱,而同时采用两种降噪方法后,压缩机在不同转速下的平均降噪效果能达到5.0~10.0 dB。

除此之外,CHEN W Q等[29-30]通过数学模型研究了压缩机转速、部分负荷工况、冷凝温度以及设计参数等因素对双螺杆式制冷压缩机排气压力脉动的影响。结果表明,当压缩机的转速增加时,排气压力脉动的振幅和频率也会随之增加。而当压缩机的负荷率由100%下降至50%时,排气压力脉动的平均振幅则随之下降22%~43%。还对双螺杆制冷压缩机的机械振动和气流湍流引起的噪声和振动(Noise Vibration Har,NVH)进行了研究和分析,并根据NVH的不同产生机理提出了两种抑制方法。结果表明,两种方法都能有效地抑制NVH,提高压缩机性能。

上述研究解决了高速制冷螺杆压缩机小型化所带来的排气噪声问题,使高速静音制冷螺杆压缩机成为可能,从而提高了螺杆压缩机的能效。

除上述研究外,一些学者还对如何通过控制方式改变压缩机的工况参数来影响压缩机的能效进行了分析和研究。商萍君等[31]通过对采用变频风机和变频压缩机的风冷螺杆式冷水机组进行研究分析,提出了一种优化制冷系统的控制方法。研究表明,该控制方法不仅能保证压缩机组运行的可靠性,还能降低机组的能耗,提高机组的运行效率。WANG等[32]对已开发的水润滑螺杆压缩机进行了实验分析,研究了注水流量和注水方式对压缩机性能的影响,找到了提高压缩机效率的最佳工况参数。该研究为今后高能效水润滑螺杆压缩机的发展和改进提供了参考。

FRANCISCO J等[33]研究了在冷凝盘管前放置蒸发冷却垫对螺杆压缩机冷水机组性能的影响。结果表明,安装蒸发冷却垫不仅可以大幅度降低压缩机的能耗,还可以显著减少CO2的排放,在提高机组能效的同时还减小了环境污染。

针对压缩机多级压缩过程中,采用的压缩喷雾直接冷却压缩空气技术,贾冠伟等[34]讨论了不同的压缩方式、空气进入压缩机的温度、不同比体积以及不同喷雾粒径对压缩机能效的影响。结果表明,当压缩空气经过喷雾直接冷却后,压缩空气进入下级压缩机的温度随之降低,那么再次压缩时,压缩机将趋于等温压缩,相应的压缩功也随之减少。而当压比为9,水与空气的体积比为0.003时,采用该技术的节能效率可达38.8%。

通过研究水雾能耗对压缩能耗的影响后,王佳等[35]提出了水雾将压缩空气冷却以实现压缩机等温压缩所需要的极值能耗线,研究表明,当水雾的直径、喷射压力以及喷射量达到一定条件时,可以实现压缩总效率的提高。

为了降低压缩过程中级间空气进入压缩机的温度,减少压缩热能的损失,许未晴等[36]提出在压缩空气中注入微米级水雾以实现等温压缩。研究表明,该方法大幅度降低了压缩功的损耗,可以有效的提高压缩总效率。

2.3 系统结构形式方面

为了降低螺杆压缩机运行耗电量,减小比功率,提升能效水平,针对大功率一级能效螺杆压缩机的研发,螺杆压缩机的系统结构优化必不可少。传统的单级螺杆压缩机是采用一次压缩,随着现代技术的发展,两级乃至多级压缩的螺杆压缩机逐渐进入市场。相对单级压缩,多级压缩有明显的节能优势。近年来国内企业开始尝试将两级压缩技术应用于螺杆空压机,两级压缩的节能优势也得以体现。

曹美恒[37]提出了一种新型的两级永磁螺杆空压机,介绍了该新型空压机的工作原理以及节能原理,结合了相关工程实例,验证了两级压缩的节能优势。

张森[38]设计了一种适用于低温工况的半封闭两级变频螺杆式制冷压缩机,具有良好的性能表现。

王辰等[39]介绍了工艺气两级注液螺杆压缩机组在启动、试气和工艺投产时的步骤和注意事项,并指出了两级喷液螺杆压缩机组的优点。研究表明,开发两级甚至多级螺杆压缩机组对压缩机的能效发展具有重要意义。

赵兆瑞等[40]计算了单级压缩和两级压缩空压机主机的绝热效率,并对比了两种压缩形式的计算结果。研究表明,对于大功率机组来说,采用两级压缩可使绝热效率的要求降低10%~15%,能显著提高机组能效,降低成本,提高机器运行的稳定性。

SHEN J B等[41]提出了离心式压缩机和双螺杆压缩机相结合的两级水蒸汽压缩方法,并对其进行了理论评价。结果表明,在不同工况下,组合系统具有较高能效。

秦波等[42]介绍了一种2个永磁电动机分别驱动一、二级阳转子的永磁一体式两级压缩螺杆空压机,研究表明,与传统的两级压缩螺杆空压机相比,该机型具有更好的性能表现。

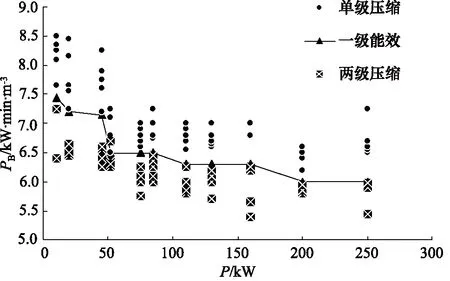

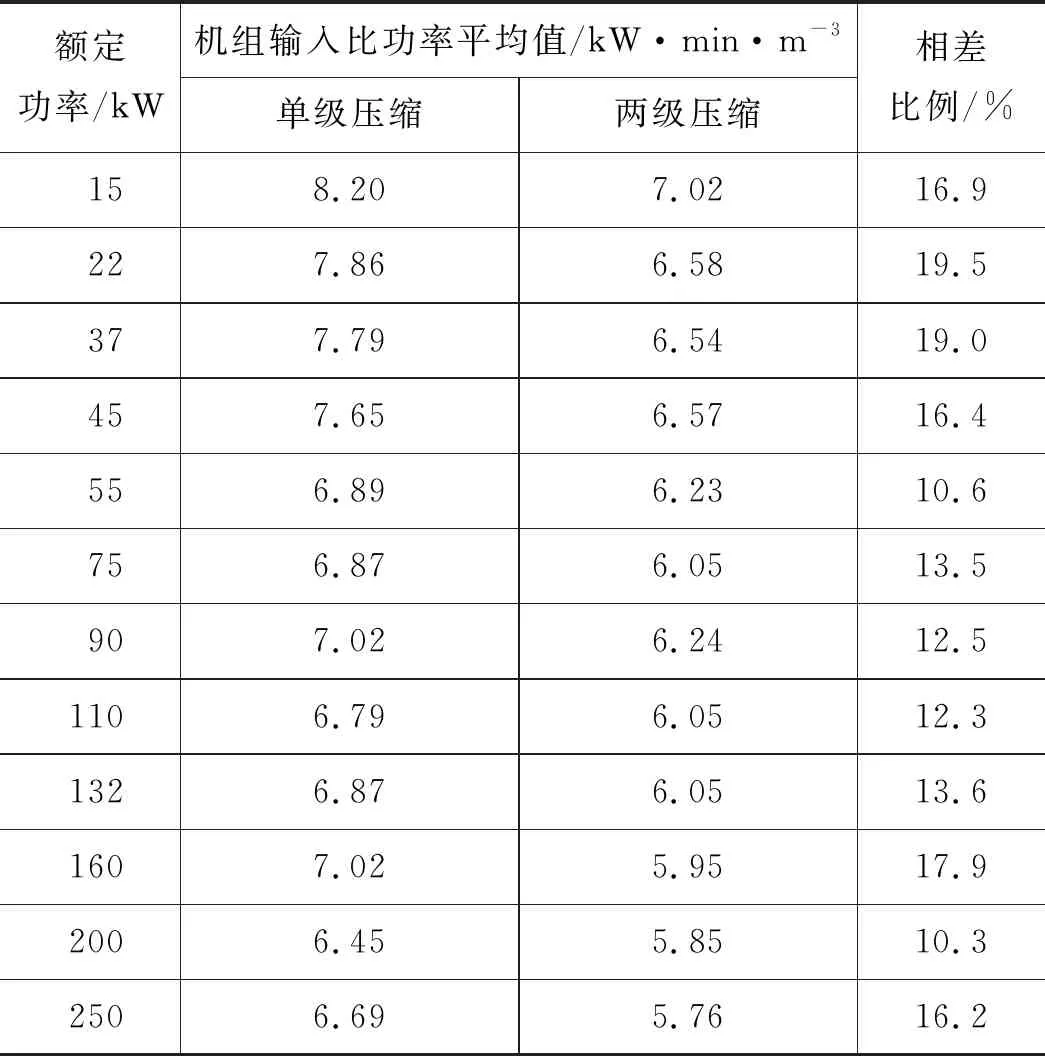

刘玉勇等[43]就促进喷油螺杆空气压缩机能效提升的两级压缩节能技术进行分析和介绍,结果表明,两级空压机的效率明显高于单级空压机。从图5可以看出,两级压缩的能效均高于国家一级能效,并且远高于单级压缩。从表1可以看出,不同功率的两级压缩喷油螺杆空压机的能效比单级压缩高出10%以上,部分功率档甚至高出20%,这对单台设备的能效提升提供了指导。

图5 单级压缩和两级压缩能效对比

表1 统计不同功率喷油螺杆空压机的机组输入比功率平均值的比较

由上述研究可知,压缩机采用两级压缩后,不仅可以让压缩机的压缩过程更长,实现油气的充分混合,还能降低每一级的压缩比以及内外泄漏,实现压缩机效率的提高,由此提升压缩机的性能。

2.4 驱动形式

近些年来在关于螺杆压缩机的能效方面的研究中,新的驱动形式和技术方面的研究占较大比重。例如,采用变频调节、节流调节等不同调节方式,或者热水回收、热风回收等余热回收方案来实现螺杆压缩机节能运行。

变频技术是如今螺杆压缩机行业中发展较为成熟的技术,国内外有许多相关研究。

在分析空压机结构、工作原理以及耗能原因的基础上,张晓静[44]详细介绍空压机变频调速系统的设计原理和方法,最后对2台带有变频调速系统的DLG-280型空压机进行能耗计算。结果表明,采用变频调速系统不仅能提高空压机运行效率,还能降低压缩机的能耗。

为了进一步降低螺杆压缩机的能耗,邹江等[45]除了对机械系统方面进行调节外,还采用变频调速技术进行节能改造,研究发现变频调节不仅能提高机组的运行稳定性,还能减少气体压缩时不必要的能耗损失,显著提高压缩机的能效水平。

在分析空压机常规控制系统不足的基础上,王慧芳[46]提出了一种基于PLC控制器的变频调速系统。研究表明,该系统在降低空压机能耗的同时还能减小设备的磨损,延长机器使用寿命,实现综合效益的提升。

李俊[47]利用变频调速系统对螺杆压缩机进行改造,研究表明,采用变频器的PID调节可以实现压力的快速、精确控制。改造后不仅可以降低压缩机的能耗,还可以维护成本、提高压缩机效率,从而达到节能降耗、降本增效的目的。

YUSHA V L 等[48]从压缩机运行方式与油系统的关系出发,研究了喷油螺杆压缩机在变频模式下的运行过程。研究表明,变频调节对压缩机的效率有显著影响。

CHEN W Q等[49]建立了一个半封闭螺杆式制冷压缩机的集总参数模型来模拟电机内部传热特性,对比了滑阀和变频两种方式调节下电机的温度分布以及压缩机的性能。研究表明,采用变频调节后,螺杆式制冷压缩机在功耗、排气量以及绕组定子温度特性上有更好的表现。

为了降低设备能耗和维护成本,提高生产效率,曾维刚等[50]对2台不同型号的螺杆空压机实施“一控二”的变频节能联合控制方案,对改造前后能耗进行对比分析表明,满负荷生产下的压缩机每年可节约电量为6.1×105kW·h,节能效果明显。

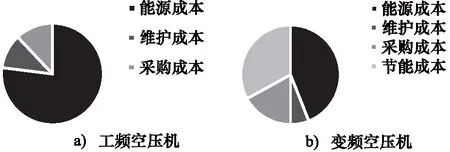

余万民等[51]以ESV45 螺杆空压机为研究对象,分析了变频调速系统在螺杆压缩机中的工作原理,并对工频和变频螺杆空压机的性能进行了比较。结果表明,在空压机中采用变频技术不仅能使设备运行稳定,还能减少能耗,为用户带来显著的收益,如图6所示。

图6 45 kW工频、变频空压机成本比较

以变频式双螺杆空压机为实验对象,杜巧连等[52]阐述了变频技术在螺杆空压机中的应用,并研究了变频改造对空压机性能的影响。研究表明,空压机采用变频调速系统不仅有利于机器运行稳定性,还能取得良好的节能效果。

为了提高螺杆压缩机组在实际运行中的性能,秦黄辉[53]分析了机组性能之间的逻辑联系。结果表明,在部分负荷工况下,螺杆压缩机组采用变频调速系统能显著提高整个机组的性能。

节流调节是螺杆压缩机除变频调节外的另一种气体调节方式,与变频调节相比,节流调节系统结构简单,占地少,成本低。此外,节流调节不会改变转子的齿顶速度,在某些情况下甚至可以保证更高的效率。党修成[54]通过理论推导分析了吸气压力对非固定容积比和固定容积比压缩机压缩功率的影响,提出了不同类型压缩机节流调节的适用条件,为节流调节在工艺无油螺杆压缩机中的应用提供了理论依据。

针对小排量螺杆压缩机采用一般变频调节时排气脉动大,产生节能效果不理想的情况,郝明涛等[55]基于PAC控制器设计了一种采用“变频+节流+电机自动启停”分段调节、同时具有能量监测功能的控制系统。研究表明,该系统不仅提高了压缩机的节能能力,还能实时反映压缩机组的能量损耗情况,为生产管理工作带来方便。

除了改变螺杆压缩机的控制方式外,还可以通过余热回收系统来提高压缩机的能效。针对螺杆空压机在工作过程中排放大量热能的情况,王国涛[56]提出了一种余热回收系统,并介绍了其工作原理和实施方案,分析了其节能效果以及经济效益。结果表明,该系统不仅提高压缩机的能效、降低生产成本,还能降低CO2的排放,减小对环境的污染。

为提升氨工业制冷系统的运行能效,裴秀英等[57]提出了一种压缩机氨蒸气余热回收方案。理论计算表明,热回收系统所回收的总热负荷相当于压缩机输入功率的84.2%~99.6%,而组合式热回收系统的综合性能系数比无热回收制冷系统高出29.0%~62.5%,节能效果显著。

VLADUCA J等[58]提出了一种无油螺杆压缩机的余热回收系统。研究表明,该回收系统能从气体中提取出浪费的能量,同时将其冷却以供使用,节省了巨大的能源。

王超[59]将余热回收领域中的螺杆机械应用划分成了四大类,并对其中的应用工艺进行了详细的介绍。研究发现,余热回收对螺杆机械能效方面的发展提供了重要的理论与实践指导。

郭亮仁等[60]对螺杆式制氧空压机进行简单的改造,采用基于PLC的温度-流量串级PID控制实现制氧机余热的回收利用。结果表明,改造后既保证了制氧机运行的稳定性,又提高了其工作效率,减少了热量排放,具有良好的社会和经济效益。

3 结论

节能环保是螺杆压缩机行业的未来趋势,在保证压缩机排气压力、流量等基本性能的同时,提高压缩机的能效已成为重中之重。近些年,国内外针对螺杆压缩机能效方面的开发研究主要集中在几何参数、运行参数、系统的结构形式、驱动形式等方面。针对目前螺杆压缩机能效优化升级的研究状况,本研究就螺杆压缩机高能效设计的未来发展趋势进行了展望:

(1) 高效的转子型线设计和几何参数优化仍是螺杆压缩机主机能效升级的最根本途径,在已有的成熟转子型线基础上,对其齿数比、齿槽深度、间隙大小及分布等几何参数进行进一步定量优化设计仍是能效升级的有效手段;

(2) 喷油技术仍待创新突破,尤其是喷油量和喷油位置的精确设计、以及喷油后压缩机腔内气液两相流分布和工作过程的精确模拟及预测仍然是重要的技术难点和瓶颈;通过优化螺杆压缩机系统结构,降低螺杆机的噪声和脉动,可实现能效在一定范围内的提升;将频率的范围进一步的扩大,以求能达到压缩机的高转速小型化也是螺杆压缩机节能技术的一个方向;

(3) 在单级压缩的螺杆压缩机难以继续大幅降低能效的限制下,两级乃至多级压缩技术将在未来成为高能效螺杆压缩机设计的重要技术手段,并且将不同类型的压缩机组合起来,综合其优势的多级压缩已成为许多压缩机制造企业正在尝试和探索的高能效设计的突破口;

(4) 在系统驱动与控制方面,变频技术的相关创新研究和应用在节能方面产生了很明显的效果,更高效的控制方法及系统设计也有很大的提升空间,例如,可进一步发挥变频的容积流量调节功能以及滑阀的内容积比调节功能等;此外,新能源驱动压缩机已成为一个新的技术热点,这将对螺杆压缩机能效方面的发展和突破产生巨大影响。

作为一种核心工业产品,螺杆压缩机能源耗比较大,其能效方面的技术研究仍然具有很大的发展空间。