优质无炭渣阳极生产技术的应用

2021-11-17张玉平

张玉平

(中国铝业青海分公司, 青海 西宁 810001)

0 前言

铝市场竞争促使电解铝企业向“高纯化、合金化、绿色化”的高质量、高效益方向发展。预焙阳极作为电解槽的“心脏”,其阳极均质性、抗氧化性和微量元素含量直接影响电解原铝的质量和经济技术指标,最直接的表现形式就是电解槽中产生的炭渣量。炭渣过多,会增加电耗,导致阳极底部长包,形成热槽,诱发阳极效应,增加劳动强度等,还会导致电流直接通过炭渣使电解槽侧部导电,形成侧部漏电,严重时还会造成侧部漏铝等安全事故。所以随着电解铝的质量要求越来越高,对阳极使用过程中炭渣的产生量要求越来越严格,炭素企业提出了高品质、低炭渣阳极,甚至无炭渣阳极的要求,其生产技术的应用取得显著效果。

1 炭渣产生原因

铝电解中,预焙阳极出现不同程度的颗粒脱落,形成炭渣,对电解生产指标带来影响。为了避免电解槽运行状况恶化,需要人工随时打捞炭渣,造成劳动强度加大。

1.1 阳极质量不稳定使炭渣增加

预焙阳极的理化指标差异和质量波动导致预焙阳极在使用过程中出现导电不均、消耗不平衡的问题,产生大量炭渣。而影响预焙阳极质量的因素诸多,包括原料质量、生产工艺、原料配方等。例如,原料煅后石油焦电阻率偏高,导致炭阳极导电性能差,在使用过程中会出现大量炭渣;原料中微量元素钠、钒含量高,会催化阳极在电解槽中的空气反应性和二氧化碳反应性,导致阳极消耗过快,炭渣增多。阳极生产工艺控制过程中,焙烧制品温度如果低于原料煅烧温度,阳极黏结剂沥青与骨料烧结程度达不到要求,在使用过程中容易产生炭渣。

1.2 铝电解操作不合规产生炭渣

电解铝生产过程中,精细化管理不到位,作业质量粗糙,换完阳极后保温料添加密封不好,或打壳下料过程中阳极表面的保温料被打掉,致使阳极暴露在空气中,在高温下与空气接触后,被氧化掉渣。此外,新建的电解槽装炉时使用的焦粒在焙烧启动后打捞不干净,遗留在电解槽内也会产生炭渣。

2 预焙阳极质量标准

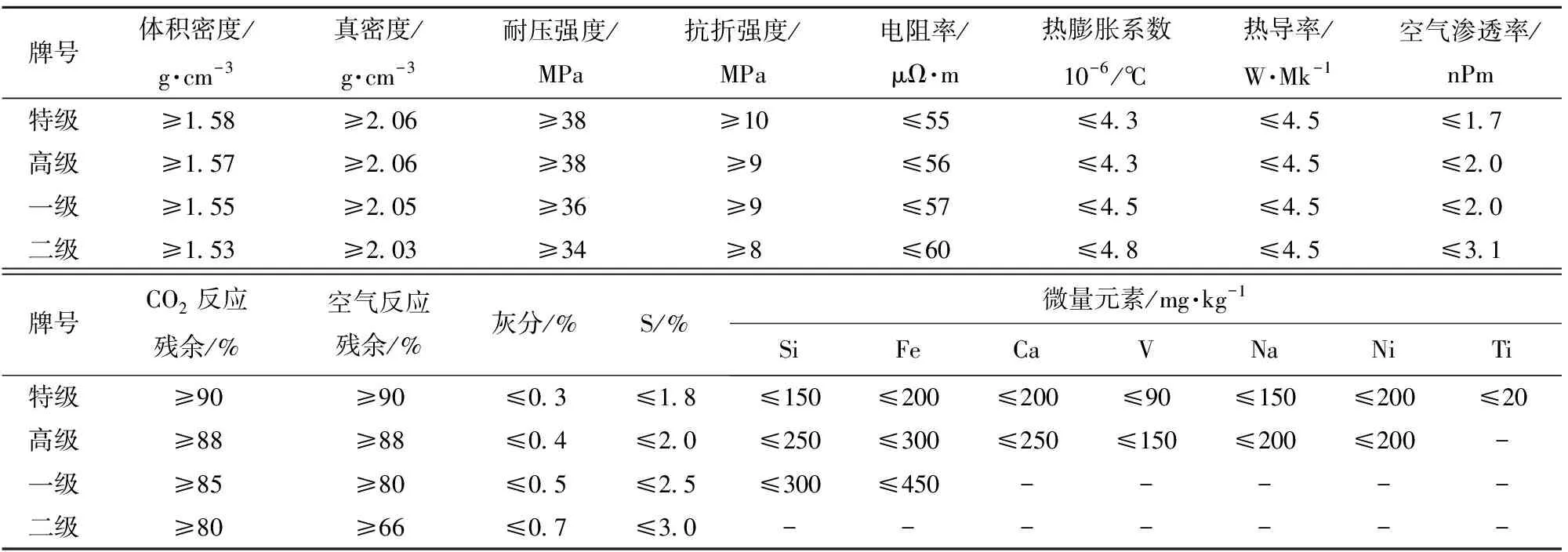

随着电解铝产品质量升级,焙烧阳极质量的指标要求越来越高。某企业根据原铝质量标准和电解工艺实际操作,提出了“无炭渣阳极”的生产要求,并结合有色行业预焙阳极质量标准制定企业内控质量标准,详见表1。

表1 某企业预焙阳极质量内控标准

相比预焙阳极行业标准《铝电解用预焙阳极》(YS/T 285—2012),该标准明确了S以及Fe、Ca、V、Na、Ni、Ti等微量元素含量判级标准,同时对阳极两个反应性的要求更加严格。这个标准对影响炭渣的关键指标提出了具体的要求,明确了炭阳极质量提升的方向。

3 优质无炭渣阳极技术

3.1 骨料煅后焦的准备

由于企业远离煅后焦主产地,受市场价格、环保政策、运输方式等因素影响,煅后焦供货厂家多,品质层次不齐。

混配技术能够均化煅后焦品质,根据生产实际确定适合企业的混配方案。以对炭渣量影响较大的V元素为例,生产实践中V元素的含量控制要求≤350 mg/kg,考虑原料的性价比,可以选择V元素含量在200~400 mg/kg的原料。储存时,按照V含量200~300 mg/kg、300~350 mg/kg、350~400 mg/kg区分存放。假如这三种焦分别以A、B、C表示,可以按A焦∶B焦(C焦)=1∶1,或A焦∶B焦∶C焦=1∶1∶1的比例混配。混配不同种类、不同粒度的煅后焦,可以弥补某些原料的质量缺陷,确保煅后焦的均质化和阳极配方的稳定性,生产出理化指标稳定的阳极,进而减少阳极消耗过程中炭渣的产生。

3.2 黏结剂煤沥青的准备

某企业使用的煤沥青产地有内蒙、宁夏、山西、陕西、青海五家,煤沥青中甲苯不溶物、喹啉不溶物的含量波动较大,容易造成工艺条件紊乱,阳极质量不一。为此,可以在储存过程中通过控制沥青储存温度、储存量来稳定沥青质量。

3.2.1 控制沥青储罐的液位和储存温度

将液体沥青静置充分后排出水分,并对液体沥青进行“热处理”,增强其浸润性和结焦值[1]。首先,控制在沥青温度不高于190 ℃条件下向液体沥青储罐输送;其次,将液体沥青储存温度控制在165~175 ℃,保持液体沥青足够的液位。此外,生产间断时要保证液体沥青库存,以降低存储温度,增加静置时间。

3.2.2 混合使用不同厂家的沥青

由于煅后焦骨料和煤沥青粘结剂活性存在差异,阳极上槽使用后,最先被空气和CO2气体氧化的部分是黏结剂基体,即沥青和细炭粉的混合物。当沥青中的Na元素富集,会增强选择性氧化行为,导致阳极掉渣。因此,炭素企业应减少或杜绝使用Na含量高的沥青。

在生产实践中,沥青中的Na元素含量一般为90~300 mg/kg,可以将不同品质的沥青混合使用,以均化沥青组分和微量元素含量,稳定沥青性质。

3.3 残极返回料的处理

残极是电解铝企业配套的炭素厂必须使用的原料,优质的残极可保证炭阳极的抗压强度和体积密度,但这也是阳极灰分和微量元素Na含量高的主要原因。某企业煅后焦的平均Na含量为70 mg/kg,残极Na含量平均为1 017 mg/kg,阳极Na含量为286 mg/kg。阳极中的Na含量会影响阳极CO2反应性、空气反应性,直接影响阳极反应的炭渣产生量,所以采取先进的残极清理技术是降低阳极中Na含量的重要举措。

3.3.1 引进残极初步清理技术

打破传统的人工清理模式,对残极初步清理方式进行改进,建成残极初步清理系统。通过该系统使在残极表面结成硬壳的电解质疏松或碎裂,为下一步的再次清理创造条件。采用初步清理技术后,自动化程度提高,工人劳动强度降低,残极清理质量得到有效提升。

3.3.2 采用残极抛丸机进行深度清理

初步清理覆盖在残极表面的电解质硬壳后,将残极返回炭素生产线进入残极抛丸清理系统,除去残极表面及钢爪周围粘结的电解质和部分疏松层。

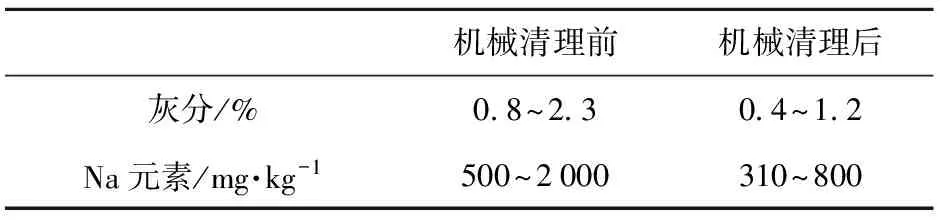

经抛丸机清理后,残极表面露出黑色炭素骨料形状。之后再进行人工补充清理,保证残极表面没有电解质残留,从而降低由残极带入阳极中的杂质含量。某企业残极经过清理后,灰分含量降低了50%,Na含量降低了38%~60%,见表2。

表2 残极灰分及Na含量分析

3.3.3 外排细软残极

破碎过程中,残极表面的疏松容易破碎成细颗粒,这部分残极的Na、Fe含量较高。通过实际取样分析,粒径小于1 mm的残极Na含量达到3 500 mg/kg,必须从残极中剥离出去。通过大量的数据分析,兼顾物耗与质量,选择将粒径1 mm以下的残极外排作他用,降低残极中的Na含量,从而降低阳极的空气反应性,杜绝阳极消耗过快产生炭渣。

3.3.4 外排残极破碎线的收尘粉

由于残极收尘粉中的Na、Ca、Si元素含量较高,收尘粉参与配料后,上述元素在炭块黏结剂基体富集,会增强选择性氧化,因此必须外排。同时,要在成型工序杜绝残极参与磨粉,以减少杂质元素的富集,从而减少炭渣。

3.4 阳极生产工艺技术的改进

3.4.1 生块成型工艺的准备

某企业生块成型工序混捏系统配备混捏机、冷却机、振动成型机。工艺配方采用小颗粒三粒级配方,包括粗粒级(3~6 mm)(粗焦和粗残)、中粒级(1~3 mm)和粉料(<1 mm),中粒料纯度要求达到90%以上。存在的问题是配方中0.074~1 mm粒级物料的纯度不稳定,生块体积密度为1.58~1.62 g/cm3,由于粒级细,在沥青配比不变的情况下,单位面积沥青分布减少,且阳极中沥青膜对颗粒的浸润不够均匀,使得阳极的空气渗透率≥3 nPm,加剧阳极与空气的反应,使焙烧后的阳极容易产生裂纹[2],抗压强度、抗折强度指标不稳定,在电解槽中出现氧化掉渣、裂纹掉块的现象。因此,需要研究合适的配方技术,并找出最佳的配方。针对此问题,通过现场验证,改造下料管线,将粒径0~1 mm物料导入细残料仓,模拟四粒级配方,即将物料分为粗焦、中焦、细焦、粉焦。

3.4.1.1 确定沥青配比

炭- 石墨材料生产中,黏结剂用量的理论依据为全部干料颗粒的总表面积(S总表)等于黏结剂能够延展的最大面积(S黏),即S总表=S黏。也就是说,干料所有颗粒的表面都能够均匀地包裹一层薄薄的黏结剂。又由于粉料的比表面积总和占干料总表面积的90%以上,所以减少粉料的配入量能降低沥青用量。

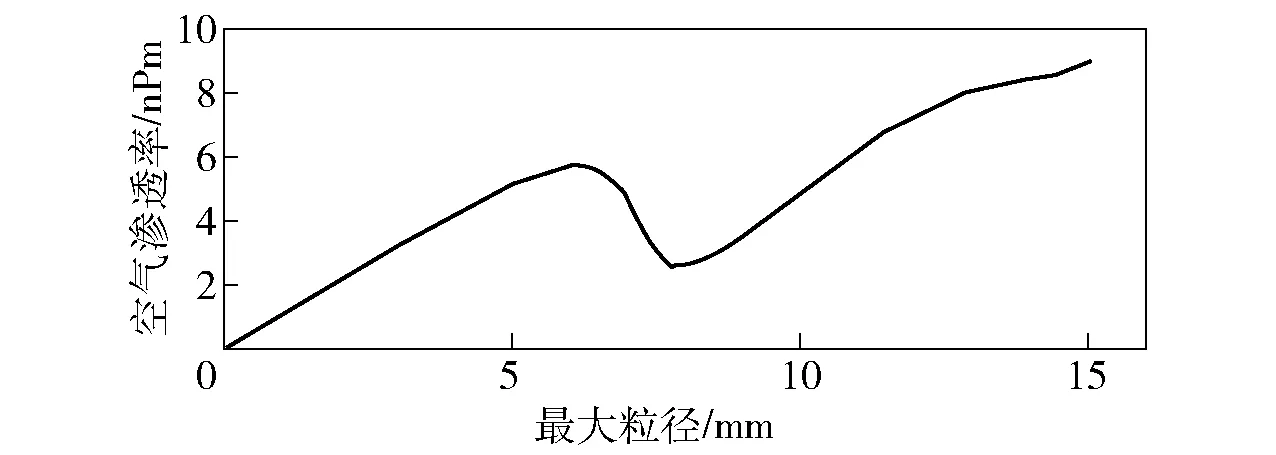

3.4.1.2 确定最大粒级

生阳极工序物料粒级与阳极空气渗透率的关系[3]如图2所示。由图2可知,物料最大粒径为6 mm时,空气渗透率指标典型值为5 nPm,与企业生产实际相符。最大粒级为8 mm时,空气渗透率最小,约2 nPm,所以确定物料最大粒级为8 mm,大颗粒物料的配方优于小颗粒配方。同时测算生产中的残极用量。在返回量稳定、粗残极配比15%情况下,细残极配比稳定在7%,因此固定粗残极和细残极粒级,直接设计粉料和粗粒料的不同配比来进行振实容重试验,要求尽量达到最小的孔隙率和较大的堆积密度,从而为提高阳极的机械强度、导电传热性能和抗热震性等创造条件。骨料堆积密度越高,在达到同样的生阳极体积密度水平时,其沥青配入量会越少,可有效减少焙烧后沥青挥发分逸出产生的气孔,从而降低阳极空气渗透率、消耗速度,减少炭渣量。

图1 最大粒径与空气渗透率的关系

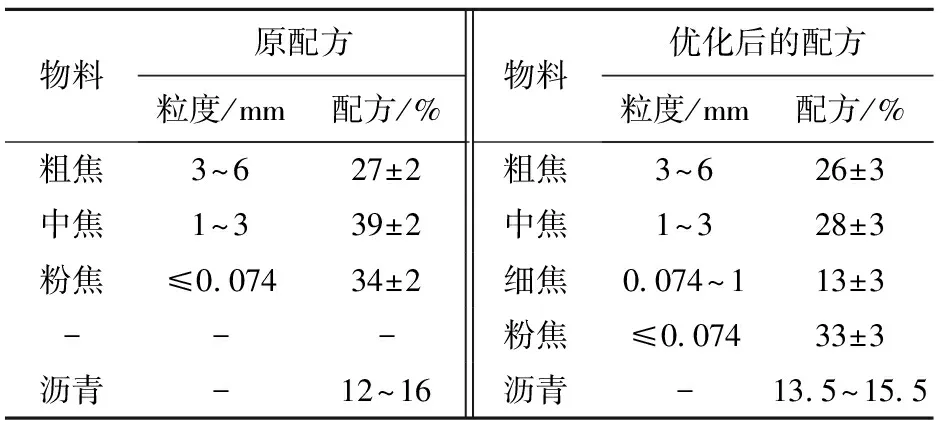

3.4.1.3 优化配方

根据实际生产,确定生块最佳配方。首先采用感量为0.01 g的电子天平和振实密度测试仪,进行测定均匀混合干料的振实容重试验,计算公式为振实容重=质量/容积。经过反复试验,得出最大振实容重时的干料配方;然后在该配方的基础上减少粉料量,得到若干配方;再分别采用这些配方配料,并加入13.5%~15.5%的沥青混捏均匀;然后在同一条件下成型,成型后测量生阳极体积密度,生阳极体积密度最大的配方即为最佳配方。某企业原有生阳极配方及优化后的配方见表3。

表3 某企业生阳极配方的优化

3.4.2 阳极焙烧工艺技术

焙烧是炭阳极生产中重要的热处理过程,需要在焙烧炉中用煅后石油焦等材料保护生阳极,在隔绝空气的前提下使阳极制品达到一定的温度。在此过程中,阳极发生一系列物理、化学性能变化,从而提升阳极的导电性能、机械强度、化学稳定性,对阳极在电解槽的消耗及产生的炭渣量至关重要。

3.4.2.1 焙烧工艺技术条件的选择

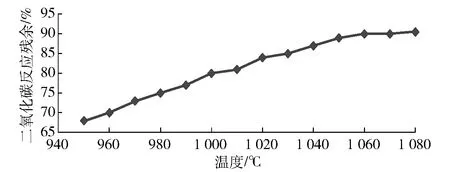

阳极焙烧过程中,焙烧曲线的选择为最关键工艺控制点。炭素企业一般根据产能、节能降耗、焙烧质量、焙烧炉室的要求制定适合自身的曲线。某企业根据焙烧炉室性能的不同,一般使用30 h、32 h、36 h焙烧曲线。依据焙烧制品温度与阳极反应残余的关系(图3),阳极制品温度从950 ℃上升至1 080 ℃时,阳极二氧化碳反应残余从67%提高至92%;而当温度达到1 050 ℃以上时,阳极二氧化碳反应残余增加趋势变缓,所以阳极焙烧中制品温度不应低于1 050 ℃。

图2 焙烧制品温度与阳极二氧化碳反应残余的关系

最终焙烧温度决定沥青焦的焦化程度。如果焙烧温度过低,阳极制品温度达不到要求,沥青焦化程度不佳,会发生选择性氧化,导致部分骨料炭脱落,阳极在使用过程比较疏松,残极窄小,而且颜色发黑,脱落的颗粒料会形成炭渣。

3.4.2.2 装炉前焙烧炉室的处理

焙烧炉中阳极四周如果受热不均衡,会导致阳极理化指标不均一,阳极在电解过程中消耗不均,出现掉渣现象。焙烧过程中,导致阳极四周受热不均的原因有:1)焙烧炉炉墙出现裂缝,存在漏风现象;2)焙烧炉火道变形,部分装炉的阳极靠墙;3)炉室料箱侧壁、底部结焦,导致上层阳极超高,顶部覆盖料过薄。为了改变这些问题,某企业在装炉前对焙烧炉火道墙采用新型密封维护技术密封。经过密封维护后,炉室火道密封性得到提升,炉况改善,料箱内壁粘结料明显减少,预热炉室3P火道负压提升了20 Pa,达到50~60 Pa的理想水平,利于提升阳极焙烧质量。

3.4.2.3 发挥好填充料的保护作用

在焙烧炉中,为了既将火道内的热量传递至阳极炭块,又避免其在高温下氧化,阳极炭块周围用填充料进行填充保护。填充料经过长期循环使用,粒级逐渐变小,当填充料中粒级小于0.5 mm的颗粒越来越多,其热导率就越来越小,即传递给预焙阳极的热量减少,从而影响预焙阳极最终温度的提高,使预焙阳极电阻率升高。

为了避免上述问题,某企业自制了一种填充料筛分装置。阳极炭块出炉后,将吸出的填充料单独存放,在周转期内进行筛分后再进入生产线使用。另外,填充料经过反复焙烧后,吸附性能增强,生阳极中的挥发分排出过快、过多,导致预焙阳极残炭率、体积密度降低,电阻率升高。所以在生产过程中要及时加入适量新填充料,以免影响预焙阳极的焙烧质量,导致使用性能降低。

3.4.3 阳极表面的处理

3.4.3.1 生块毛边清理

生块成型后,由于底部棱角倒角存在间隙,顶部棱角压模和模具之间存在缝隙,生块会出现毛边现象,而毛边料在电解槽中很容易形成炭渣。为此,企业在生阳极入库前的输送线上增加毛边清理环节。通过制作专用工具将毛边剃除,既能回收毛边料,又能避免在电解槽中形成炭渣。

3.4.3.2 熟块结焦料清理

预焙阳极使用填充料作保护,部分填充料在焙烧过程中粘结在阳极表面,如清理不干净,会影响阳极外观和质量。填充料随阳极进入电解槽后,随着电解反应的进行,逐渐脱落在电解质中,形成炭渣。因此,需进行机械及人工辅助清理,减少炭渣的产生。

4 优质无炭渣阳极生产技术在炭素企业的应用效果

炭渣的产生与阳极理化指标均一性有直接关系,阳极品质不一会导致导电不均,消耗不平衡,产生大量炭渣。

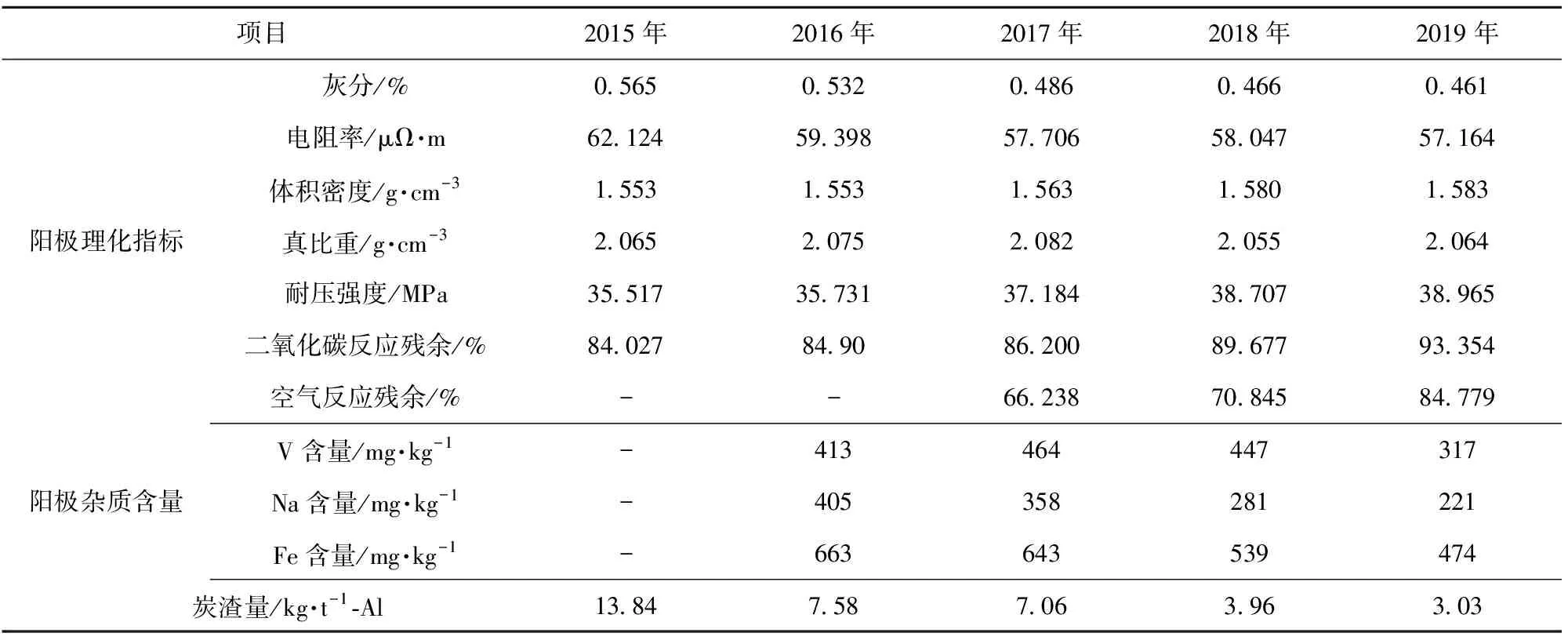

某企业自2016年开始应用优质无炭渣技术,阳极理化指标及阳极在电解过程中产生的炭渣量的变化情况见表4。

表4 某企业阳极质量及炭渣情况

由表4可知,应用无炭渣技术后,炭渣含量逐年降低,阳极质量逐步提升,部分理化指标改善明显。阳极二氧化碳反应残余从84.027%提升至93.354%,空气反应残余从66.238%提升至84.779%,这两项指标均达到行业优秀水平。阳极电阻率从62.124 μΩ·m降低至57.164 μΩ·m,灰分含量从0.565%降低至0.461%,耐压强度从35.731 MPa提高至38.965 MPa,真比重从1.553 g/cm3提升至1.583 g/cm3。而这几项指标恰恰决定着阳极在电解槽的消耗速度。阳极使用过程产生的炭渣量逐渐减少。

炭渣量从2015年的13.84 kg/t-Al降低至2019年的3.03 kg/t-Al。如果该企业年产铝40万t,则炭渣量可减少4 324 t,为企业增效的同时,降低打捞炭渣的人工劳动强度,并且使电解槽保持良好的技术条件。

5 结束语

阳极消耗与铝电解生产过程中炭渣的产生量有很大的关系,炭渣的多少是反映阳极使用性能的直观指标。

预焙阳极空气反应性、二氧化碳反应性影响阳极的消耗速度。如果阳极消耗过快,还来不及参与电化学反应,会导致骨料脱落,形成炭渣;而阳极中的V、Na、Ca等微量元素会催化阳极与空气和二氧化碳的反应。

低炭渣乃至无炭渣阳极生产技术贯穿于铝电解生产原料制备、成型工艺改进、焙烧工艺操作,阳极外形、表面处理等每个过程。炭阳极生产企业应用优质无炭渣阳极生产技术后,阳极质量提升明显,近几年来炭渣量在持续性降低。