氧化铝高温焙烧窑烟气SCR脱硝系统优化改造

2021-11-17贾章椿

贾章椿 毛 鹏

(中铝山东工程技术有限公司, 山东 淄博 255052)

0 前言

生态环保部发布的《关于加强重污染天气应对夯实应急减排措施的指导意见》要求氧化铝行业环保A级企业NOx的排放指标不高于50 mg/Nm3,《区域性大气污染物综合排放标准(山东省)》(DB 37/2376—2019)(以下简称《规范》)要求重点控制区NOx排放指标不高于100 mg/Nm3。相较之下,环保A级企业的指标要求更为严格。

氧化铝工业窑炉形式多样,生产工况复杂多变,烟气成分差别大。比如,耐材焙烧、硝酸盐煅烧等所使用的窑炉产生的烟气中NOx浓度高,超低排放难度相当大。

山东某公司现有2台高温焙烧窑,均以天然气为燃料,窑后配有金属滤袋除尘器和SCR脱硝系统。SCR脱硝系统存在尿素热解系统稀释风余量不足,脱硝催化剂活性较低等问题,无法实现环保A级企业NOx超低排放的要求。项目改造前,烟气量为15 000 Nm3/h,烟气温度为200 ℃,烟气NOx浓度为3 000 mg/Nm3,浓度50%的尿素溶液消耗量为60.5 kg/h,NOx排放浓度低于100 mg/Nm3。本文结合实际项目分析存在问题,并通过对喷氨格栅、尿素热解系统和吹灰系统等进行优化改造,使排放烟气NOx浓度低于50 mg/Nm3,SCR脱硝效率大于98.15%,实现了超低排放。

1 SCR脱硝系统存在问题

1.1 烘炉工况的烟气温度低

烘炉工况烟气温度不高,导致脱硝反应器入口的烟气温度太低,无法满足脱硝催化剂最低使用温度(180 ℃)的要求;同时烟气量波动范围大,烘炉工况烟气量甚至小于10 000 Nm3/h,导致喷氨系统调节难度大。

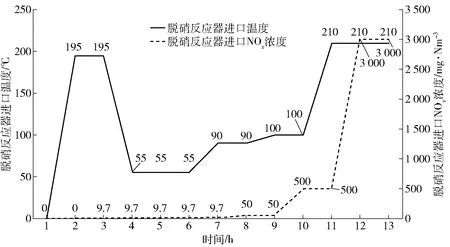

根据实测数据,烘炉工况下烟气温度与烟气NOx浓度的关系图1所示。由图1所知,当NOx浓度达到50 mg/Nm3时,脱硝反应器进口烟气温度为90 ℃,不满足催化剂的最低使用温度。

1.2 催化剂活性较低

该项目试车之初,脱硝催化剂已投运,至今已过去2年时间,催化剂活性较低,而且由于该项目催化剂吹灰系统设计不合理,催化剂积灰严重影响活性;同时SCR脱硝反应器未设人孔门或观察孔,停炉时,检修人员无法进入SCR脱硝反应器内部检查催化剂,无法如实掌握催化剂的积灰情况。

图1 烘炉工况下烟气温度与NOx浓度关系

1.3 喷氨格栅设置不合理

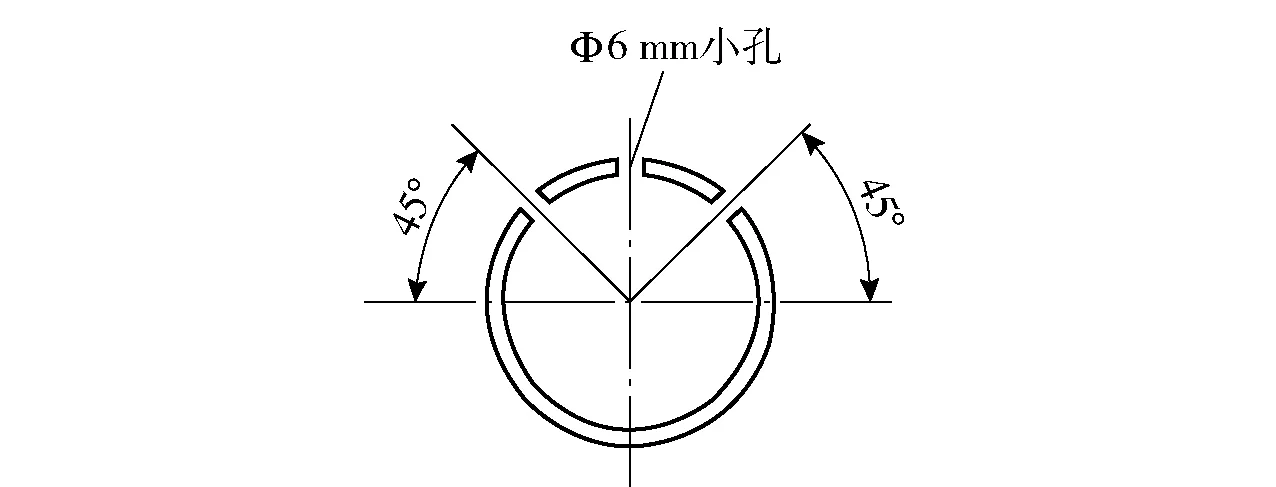

SCR脱硝反应器入口的喷氨位置距离第一层催化剂只有2 m,距离太短;喷氨格栅开孔直径为Φ6 mm,开孔太小容易堵塞;氨气在烟道内顺着气流喷雾,混合不均匀,影响脱硝效率。原设计50%浓度的尿素溶液消耗量为60.5 kg/h,稀释风机风量选型余量不足,电加热器功率选型太小,尿素热解温度在550 ℃左右。尿素热解系统操作稍有不当,尿素溶液就会分解不完全,造成烟气颗粒物排放超标,同时尿素残余颗粒物会堵塞喷氨格栅开孔,影响脱硝系统正常运行。

图2 喷氨格栅开孔示意图

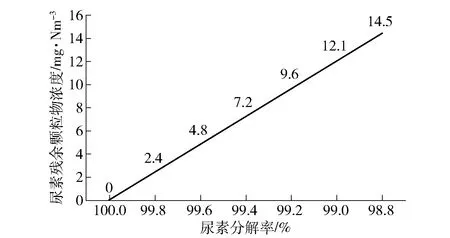

为了证实尿素分解后的残余颗粒物会造成烟气颗粒物浓度超标,根据10 000 Nm3/h烟气量计算得出的尿素分解率与尿素残余颗粒物浓度关系如图3所示。

图3 尿素分解率与尿素残余颗粒物浓度关系图

根据图3可知,尿素分解率为99.6%时,残余颗粒物浓度为4.8 mg/Nm3,加上烟气除尘后原有粉尘浓度6 mg/Nm3,已不能满足《规范》中颗粒物浓度≤10 mg/Nm3的排放要求。工业窑炉烟气量小,烟气NOx浓度高,尿素热解系统调节难度非常大。

1.4 催化剂吹灰系统设置不合理

SCR脱硝反应器设置在金属滤袋除尘器之后,烟气颗粒物浓度≤6 mg/Nm3,脱硝烟气中的氧化铝粉尘粒径很小,容易堵塞脱硝催化剂表面[1]。SCR脱硝反应器的烟气自下而上流动,催化剂的烟气流进侧积灰较多,但原设计催化剂吹灰器设在催化剂烟气流出侧,导致催化剂的吹灰效果不理想,长时间运行后积灰严重,催化剂活性降低,系统阻力增大,影响脱硝系统正常运行。

2 主要改造内容

2.1 增设烟气提温设施

针对烘炉工况烟气温度不高的情况,在SCR脱硝反应器进口烟道直接设置特种均化低氮管道燃烧器。此燃烧器的核心部件为英国进口,加装后,烟道阻力增加了150~300 Pa。烘炉过程中,特种均化低氮管道燃烧器瞬时将烟气温度自90 ℃加热至200 ℃,满足催化剂脱硝最低使用温度180 ℃的要求。燃烧器安装过程中,需要停炉拆除SCR脱硝反应器原来Φ800 mm的进口烟道,将其改造为Φ1 500 mm的均化燃烧室。燃烧器运行过程中,烟道负压不能低于2 kPa。燃烧器进口烟道和SCR脱硝反应器的出口烟道均设置烟气自动监控系统(CEMS)进行氧气量检测;燃烧器自带火检,控制系统通过烟气温度联锁开停,燃烧阀组周边设置可燃气体检测报警系统。

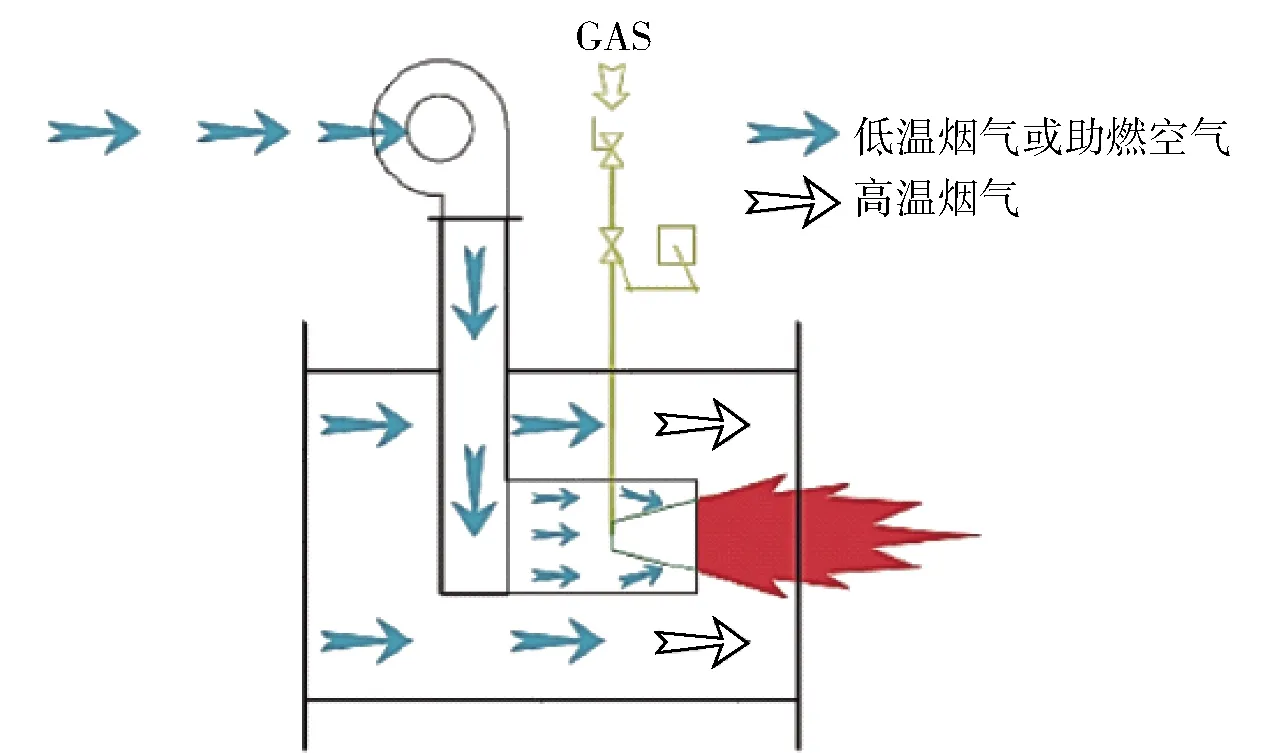

改造后,烟道燃烧器在烟道内部直接燃烧,烟气提温速度快,而且燃烧器安装灵活,操作简单,不需要补热时可抽出烟道。烟道燃烧器原理如图4所示。

图4 烟道燃烧器原理示意图

2.2 更换催化剂

在SCR技术中,催化剂是核心部分。催化剂一般由基材、载体和活性成分三部分组成[2]。基材是催化剂形状的骨架,主要由钢或陶瓷构成;载体用于承载活性金属,现在很多蜂窝状催化剂则把载体材料本身作为基材制成蜂窝状;活性成分一般有V2O5、WO3、MoO3等。目前,工业催化剂主要是以TiO2为载体的V2O5基催化剂,通常包括V2O5/TiO2、V2O5/TiO2- SiO2、V2O5- WO3/TiO2及V2O5- MoO3/TiO2等类型。催化剂按温度窗口不同分为低温型(140~280 ℃)、中温型(350~420 ℃)和高温型(450~650 ℃)。

脱硝催化剂选择要考虑的主要因素有:温度窗口、比表面积、空速和使用寿命等。该项目脱硝系统烟气温度在180~240 ℃,因此应选择低温型催化剂。

原脱硝系统采用25孔蜂窝催化剂,因催化剂积灰和低温运行导致活性较低,不能满足该项目的改造要求,所以更换原有的4层催化剂,启用备用层催化剂,增加催化剂体积,以解决NOx浓度高的问题。在催化剂底部支撑梁增加角钢,并在钢梁表面铺设陶瓷纤维纸,催化剂模块安装以后,对内部进行严密性检查。改造后,系统阻力增加450 Pa(包括烟道燃烧器阻力300 Pa)。经过核算,现有引风机全压富裕800 Pa,满足改造要求。

2.3 优化喷氨格栅和喷氨系统

因为改造项目现场空间有限,原喷氨格栅位置最多可向下移2 m。因此,重新制作喷氨格栅,将喷氨格栅开孔直径优化为Φ12 mm[3],并在SCR反应器进口处增设烟气混合器。改造后,烟气混合距离增加了,能够保证氨气与烟气混合均匀,提高脱硝效率。

采用SCR脱硝工艺后,烟气中的NH3、SO3及所生成的NH4HSO4浓度决定了脱硝系统的最低连续喷氨温度[4]。该项目采用低温型催化剂,烟气中SO2浓度≤30 mg/Nm3,要求最低喷氨温度≥180 ℃。高温焙烧原料含有少量H2S气体,焙烧时释放SO2气体。经过长时间的运行检测,烟气中SO2浓度低于25 mg/Nm3。为了保证脱硝系统稳定运行,最低连续喷氨温度控制在180 ℃,正常工况下的烟气温度完全能够满足,烘炉工况的喷氨温度可由新增烟道燃烧器保证,但喷氨系统仍存在稀释风量不足和热解温度低等问题亟待解决。

为此,更换稀释风机,将其风量由693 m3/h加大至1 200 m3/h;更换烟气电加热器,将其功率由75 kW增加到125 kW,在满足最大稀释风量条件下将稀释风温度升高至600 ℃以上。尿素热解温度控制在550~600 ℃,尿素分解率基本达到最高值。在此温度范围内,尿素浓度越低,分解率越高[5]。运行过程中,尿素流量调节范围较小时,可适当降低尿素溶液浓度,增加尿素流量,以达到精确控制的目标。

改造后,稀释风量充足,热解温度达标,喷氨系统正常调节不会造成颗粒物超标和喷氨格栅堵塞。

2.4 重新布置催化剂吹灰系统

将催化剂吹灰系统顺应SCR脱硝反应器烟气流向布置在积灰较多的催化剂烟气流进侧,以提高吹灰效果,降少系统运行阻力,保证催化剂活性。

2.5 脱硝反应器本体增设检修人孔门和检测孔

在SCR脱硝反应器增设人孔门,在末层催化剂顶部反应器箱体四面增设手动检测孔。增设人孔门的目的是方便检修人员进入SCR反应器内部检查催化剂积灰情况;增设手动检测孔的目的是方便手动检测SCR脱硝反应后烟气的NOx浓度、温度和流量等参数,为判断脱硝反应器内部气流状况提供依据。

3 效益分析

3.1 经济效益分析

该项目实施后,2台高温焙烧窑年减少排污费0.54万元,烘炉燃烧器年增加燃料费9.5万元,设备折旧费年增加12.4万元,维修费年增加3.7万元。但环保设施稳定运行,产能提高,年利润增加150万元。综上分析,该项目实施后,年节约成本124.98万元,经济效益明显,为企业降本增效奠定基础。

3.2 社会效益分析

该项目实施后,烟囱在线检测显示NOx最高排放浓度低于35 mg/Nm3,达到环保A级企业NOx低于50 mg/Nm3的排放指标,年减少NOx排放量为10 920 kg,既响应了国家和当地政府减少大气污染物排放的政策,也改善了企业及周边区域的空气质量。

4 结束语

某公司高温焙烧窑SCR脱硝系统存在烘炉工况下烟气温度低、催化剂活性较低、喷氨格栅设置和催化剂吹灰系统设置不合理等问题,通过增设烟气提温设施、采用低温催化剂、优化喷氨格栅、重新布置催化剂吹灰系统、增设人孔门和检测孔等措施进行改造。项目改造后,烟气NOx排放浓度由100 mg/Nm3降低至35 mg/Nm3以下,喷氨系统运行稳定,实现改造目标。