仰采工作面瓦斯运移规律与治理技术研究

2021-11-17刘殿平

文/刘殿平

煤矿瓦斯灾害严重威胁着矿井安全生产。工作面因受地质条件、采区设计、开采技术的影响,部分工作面采用仰斜开采,采空区瓦斯向工作面运移,极易造成工作面上隅角瓦斯积聚,影响井下安全生产。

开滦能源化工股份公司吕家坨矿业分公司根据吕家坨煤矿地质条件,针对5492仰采工作面上隅角瓦斯积聚问题以及仰采工作面采空区瓦斯易涌入工作面的特点,通过分析仰斜开采工作面瓦斯运移规律以及上隅角瓦斯积聚原因,提出了采用瓦斯稀释器、充气风筒、高位钻孔抽采等综合瓦斯治理方案,取得了较好的瓦斯治理效果,确保了工作面安全高效生产。

一、 5492工作面概况

5492工作面位于吕家坨主背斜南翼,其中有一复向斜轴斜交穿过工作面。地面标高+27.23m,水平标高-684.6~-539.6m,走向长度745.15m,倾斜长度165.4m。属于稳定中厚9煤层,厚度在工作面范围内为1.5~2.7m之间变化,平均煤厚为2.0m。局部受岩浆岩侵入影响,煤层遭到破坏,煤层中含有天然焦和火成岩。上覆8煤层工作面没有采动工程,下部主采的12煤层没有采动工程。工作面倾角0度,轨道巷平均10度仰采,采用走向长壁后退式综合机械化采煤法开采,全部垮落法处理采空区。

工作面上、下煤层都没有采动影响,原始瓦斯含量未得到释放,在掘进轨道巷与皮带巷期间,单巷使用2×15kW对旋轴流局部通风机、直径600mm软质风筒送风,回风流瓦斯浓度0.3%左右,绝对瓦斯涌出量1.2m3/min左右。在回采期间回风流瓦斯浓度在0.2%~0.4%之间,当采空区周期来压、顶板垮落时,回风流瓦斯超过0.65%,正常瓦斯绝对涌出量3.5m3/min左右。

二、5492工作面上隅角瓦斯积聚与涌出原因分析

1.风流对冲作用

一源一汇的“U”型采煤工作面,采空区内的瓦斯,在受到漏入采空区的风流对冲作用下,其瓦斯运移与瓦斯浓度的分布具有一定的规律性,具体流动规律为:风流从进风巷道漏进采空区后,在射流惯性的作用下,风流会将其附近的瓦斯一起带到采空区深部,致使采空区深部瓦斯浓度升高。同时,在回风巷道负压的带动下,采空区内部的瓦斯会被回风风流带入工作面。这是5492工作面上隅角瓦斯积聚与涌出的原因之一。

2.空气浮力作用

采空区内瓦斯的密度比空气的密度相对要小,如果采空区的上下角之间有高差时,在受到采空区内空气浮力的作用下,瓦斯会向上隅角流动,致使上隅角成为高浓度瓦斯集中涌出地。这也是导致工作面上隅角瓦斯浓度较高的重要原因。

3.压差因素

高速风流从进风巷进入回采工作面,清洗工作面后经回风巷流出,按“伯努利原理”可知:风流速度大的区域,压力小;风流速度小的区域,压力大。采空区风流流速小,压力大,致使采空区的瓦斯随风流一起向工作面运移。

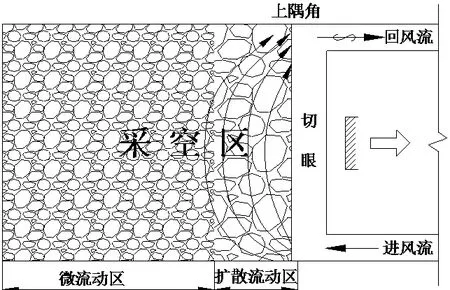

通过分析这些综合因素可知,漏风流携带大量瓦斯运移到上隅角区域,然而上隅角风流风速较小,局部区域存在风涡流现象,涡流运动致使采空区涌出的大量高浓度的瓦斯很难进入主风流中,从而引起瓦斯源源不断向上隅角涌来,最终导致上隅角瓦斯积聚,直至超限。图1清晰地表明,上隅角成为采空区瓦斯集中涌出源。

图1 瓦斯随风流流向上隅角示意图

三、回采期间上隅角面临的问题

5492采煤工作面采空区在上隅角漏风形成涡流,同时将采空区内部带出的高浓度瓦斯由上隅角涌出,造成瓦斯浓度超过1%现象;瓦斯比空气轻,仰角开采时,采空区高浓度瓦斯涌向上隅角,造成上隅角瓦斯浓度超过1%现象,甚至超过1.5%现象;上隅角内部采空区出现2~3m以上顶板不落板,造成内部瓦斯出现超过2%的积存空间。

四、上隅角瓦斯治理措施

在煤矿生产过程中,采煤工作面上隅角处于采空区漏风与工作面风流的交汇处,也是采空区内积存的高浓度瓦斯向外释放的通道,极易形成瓦斯积聚,直接威胁安全生产。为此,提出5492工作面上隅角瓦斯综合治理技术措施。

1.使用风障治理上隅角瓦斯

使用风障治理上隅角瓦斯是最常使用的方法,优点是操作简单,缺点是使用绞车回撤上隅角棚子、液压支柱时,为避免风障遮挡视线问题被迫将上隅角风障取消,存在产生摩擦火花引起瓦斯燃烧与爆炸风险。

2.消除瓦斯积存空间

在轨道巷距离工作面20m以外,提前放振动炮预裂顶板,促使上隅角附近顶板及时垮落,消除瓦斯积存空间。

3.使用瓦斯稀释器吹散瓦斯

使用WX-80型单管瓦斯稀释器或双管瓦斯稀释器吹散瓦斯,优点之一是使用绞车回撤上隅角棚子、液压支柱时,不影响回撤人员视线,避免因被迫将上隅角风障取消,产生摩擦火花引起瓦斯燃烧与爆炸风险;优点之二是噪声小,只有35分贝。

4.使用风水喷雾器吹散瓦斯

自行制作风水喷雾器,喷雾器后面两个接头分别接压风与防尘水管路,喷嘴喷向上隅角采空区瓦斯积存空间,采空区瓦斯积存空间湿度增大,降低采空区矸石互相摩擦产生火花与矸石掉落产生撞击火花风险。

5.高位钻孔抽放治理上隅角瓦斯

在掘进期间瓦斯涌出量不大,矿井9煤层一直未进行过抽放瓦斯,没有施工钻场。采取小距离、高密度高位钻孔抽放瓦斯,钻孔打在裂隙带,每10~15m施工两个钻孔,先钻进50~60m,然后全孔注发泡水泥,填满钻孔、堵塞与轨道巷的裂隙,凝固24小时后再对钻孔通孔、钻进,减少抽放瓦斯时漏风量,提高抽放效果。缺点是发泡水泥注浆后容易脱落,堵塞钻孔,造成抽放负压高、效果差。应辅以多钻孔抽放等相互补充措施。

6.充气风筒充填采空区治理瓦斯

使用不漏气的旧风筒,割成3~5m不等长度,一端使用线绳捆牢,使用长杆挑入采空区,另一端使用直径10mm的压风管插入风筒,使用线绳捆牢风筒,打开压风,吹鼓风筒,将压风开至漏风与补充压风动态平衡状态,使充气风筒处于鼓胀状态,填充采空区。优点是比使用充填材料装袋子充填采空区速度快、省工、省事。

五、结论与建议

在工作面上隅角设置挡风帘,可以阻挡瓦斯流动集聚;使用风水喷雾器吹散瓦斯,增加上隅角、采空区空气湿度,能够降低矸石摩擦与撞击火花风险;使用瓦斯稀释器代替风障,避免回撤上隅角棚子、液压支柱时取消风障而造成瓦斯积聚;使用发泡水泥堵塞钻孔裂隙,能够提高抽放瓦斯效果;使用充气风筒充填上隅角瓦斯积存空间,速度快、省工、省时。

采取上述综合瓦斯治理方法后,5492工作面回风流瓦斯浓度平稳控制在0.2%左右,上隅角瓦斯浓度控制在0.5%以下。工作面产量由原来的3000t/d提高了3800t/d,大大提高了工作面生产效率,创造了良好的经济效益。

实践表明,对于绝对瓦斯涌出量小的低瓦斯矿井,尤其是瓦斯抽放系统未完善、瓦斯治理经验不足的矿井,通过在上隅角设置挡风帘以及应用瓦斯稀释器、风水喷雾器、充气风筒、高位钻孔瓦斯抽采相结合的方法,可以对工作面上隅角瓦斯集聚起到良好的控制作用。