一种盒装食品装箱控制系统设计与研究

2021-11-17李愈娜陈锐鸿

李愈娜 陈锐鸿

(1.广州工商学院管理学院,广东 广州 510850;2.广州城市理工学院机械工程学院,广东 广州 510800)

装箱是生产线最后一环[1],也是食品出厂前的最重要包装工序之一。装箱机是一种将盒装产品按一定的顺序自动或半自动地装入运输包装的设备,其产品有长方体、不规则体、圆状、板状、条状等。盒装食品通常指食品经初次包装后装入待售的盒子,如月饼、饼干、蛋糕等[2],出厂前需将其装箱[3]。

目前,中国自动化装箱生产线大多是基于固定产品的装箱,对产品尺寸有严格限制。葛畅等[4-5]利用伺服电机将瓶子装入箱子,实现了瓶子的快速装箱;陈落根等[6]以直角坐标机器人进行袋装奶粉的装箱;韩基伟等[7]以delta机构实现装箱的工作空间及轨迹规划。目前,中国的装箱机械以机器人和专用装箱设备为主,缺少能够实现不同尺寸产品装箱、快速柔性地设置的装箱设备。食品加工厂应对客户的需求,需要不断地更换包装尺寸和外包装箱样式,工业机器人[8-10]对于中小企业来说成本高,且需要专门的维护人员,增加了生产成本。综上,现有的装箱机无法在不同产品之间进行快速切换,因此未被广泛推广和应用。文章拟从盒装产品的特性出发,研究如何将盒装食品快速装入箱子,通过开发一台柔性的装箱工作站,具备快速设置包装路线、快速切换不同尺寸产品类型的柔性设置功能,且设备制造成本相对于工业机器人有更高性价比。工作站设有X轴、Y轴、旋转轴3个自由度[11],采用伺服电机和同步带结构,以实现能够快速定位到物品位置进行抓取,以及产品位置偏移、旋转装箱等动作,旨在提升工作站满足不同产品的装箱需求,满足装箱的快速作业。

1 装箱工作站设计

1.1 工作站结构

装箱工作站由传送带、移动平台、箱子传送带、气缸等构成(图1),装箱机械手位于传送带上方,X轴、Y轴采用双同步带拉动的方式带动机械手移动,在各移动方向上分别设置前限位、后限位、原点,旋转轴则采用齿轮传动机构旋转吸盘机械手。

1.控制柜 2.操作箱 3.传送导向槽 4.X轴 5.Y轴 6.旋转轴(I轴) 7.吸盘机械手 8.待装箱子 9.盒装食品 10.来料传送带

1.2 系统工作流程设计

盒装食品在传送带上根据导向槽排列依次向前传送,为了加快传输效率,导向槽可以根据工件大小进行调整,将盒子排成2列或者3列。系统启动前,需将X轴、Y轴及旋转轴分别回归原点,使工作站完成原点校验,原点回归完成后,系统可以进行自动启动。针对不同食品盒子大小不同的情况,机械手可以根据盒子的位置进行示教,将抓取的位置在触摸屏输入参数,并根据工件的不同将点位进行排序。当工件向前传送时,传送带前端传感器检测到有盒子时,机械手进行快速抓取,然后提升,平移将盒子根据示教的装箱方式快速地装入到箱子中,系统动作流程如图2所示。

1.3 电气控制系统设计

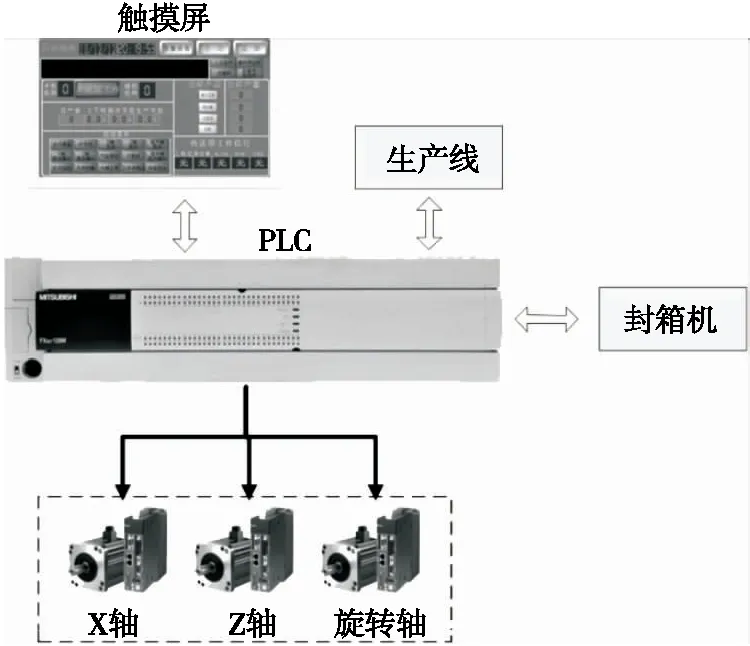

系统采用三菱FX3U系列PLC作为主控制器,Proface触摸屏作为人机交互设备,X轴、Y轴、旋转轴采用伺服电机系统。PLC作为工业上常用的控制器,其结构简单,功能强大,可以快速实现工业自动化系统的搭建,是当前主流的工业控制器[12]。触摸屏是作为操作及数据修改的人机交互系统,通过设计参数界面,用户可以柔性地进行修改数据,查看设备运行状态,排除设备故障。装箱机以工作站的方式引入到生产线中,可以与生产线进行对接,并将装好的箱子与封箱机对接,实现装箱与封箱无缝一体化工作,从而实现装箱的全自动化生产。电气控制系统组成主要由PLC控制器、触摸屏、伺服电机及其他传感器等外围设备组成(图3)。

图3 电气控制系统组成

2 系统功能设计

2.1 系统回原点程序设计

回原点是指当机械手首次开机前,机械手的原点确认工作(见图2),当系统检测到机械手未进行原点确认或伺服电机因为报警而丢失初始位置时,系统提示需要回原点,由操作者按“原点回归”执行回原点任务:① 升降气缸抬起;②X轴往前移动一段距离,再执行回归原点;③ 执行Y轴原点回归;④ 执行旋转轴原点回归。

2.2 机械手定位程序设计

文章设计的机械手为三轴机械手,采用点位示教的方式记录每个点的位置,根据装箱机的动作要求,通常可以分为以下几个点:① 原点位,也称待机位;② 取件点上方,多个导槽拥有多个取件点上方位置;③ 抓取工件点,不同导槽抓取点位置也不同;④ 抓取点上方位置;⑤ 装箱点上方位置;⑥ 装箱位置,也称放件位置。一个动作流程通常是以点位①~⑥的顺序完成。

针对PLC的循环扫描工作方式,伺服控制的方法有绝对坐标和相对坐标控制,两者各有优点,相对坐标控制方法是在前一点的基础上移动相对的距离,这种方法对于机器的示教要求较高,不适用于不断变化的位置。而绝对坐标是对每次定位的坐标以原点为参考的位置进行定位的方法,文章采用绝对坐标控制方法,能够快速定位到所需要的点位。三菱FX3U系列PLC的绝对定位指令为DDRVA,将位置D100和速度D106采用DDRVA指令发送给伺服驱动器,伺服驱动器根据接收到的脉冲信号进行定位,机械手到位后,反馈到位信号,方便机械手执行下一动作。

图4 机械手绝对定位

2.3 机械手点位数据调用方法

根据PLC循环扫描工作原理,机械手每次只执行一个机械点位的定位,每次同时执行3个轴的定位,因此,为了简化编写程序,需将机械手的点位数据存储于PLC的断电保持数据寄存器中,每次根据需要将数据调用出来,传送给D100和D106两个32位的数据寄存器,为方便使用,采用变址寻址的方式将点位的数据调用给DDRVA指令。其程序如图5所示,Z0是调用的变址寄存器,由于存储的数据是32位的浮点数,占用了两个数据寄存器,因此调用的点位数据需将点位的地址乘以2,再将位置的数据乘以转换比例,然后求整数再赋值给D100,D100即为PLC发送的脉冲数,同样的方法将当前点的速度也传送给D106,由此即实现了不同点位位置和速度的调用。

图5 机械点位变址寻址程序

点位调用数据寻址:

X轴位置:D(1 000+z×2),

(1)

X轴速度:D(1 500+z×2),

(2)

Y轴位置:D(2 000+z×2),

(3)

Y轴速度:D(2 500+z×2),

(4)

I轴位置:D(3 000+z×2),

(5)

I轴速度:D(3 500+z×2),

(6)

式中:

z——当前点位序号;

D1000——X轴首个点位位置;

D1500——X轴首个点位速度;

D2000——Y轴首个点位位置;

D2500——Y轴首个点位速度;

D3000——I轴首个点位位置;

D3500——I轴首个点位速度。

3 基于触摸屏的机械点位示教设计

3.1 点位示教方法

机械手的点位示教方法与其他机器人的示教方法一致,机械手进行原点确认后,手动移动机械手后,其坐标值如图6所示,如果当前点是所需要的点位,可以将点位当前位置输入到相应序号的点位中,如待机位,将当前位置的坐标值输入到3个轴的位置对话框,并进行相应的速度设置,输入完成后可以进行当前点位的再现,选中当前点位的序号值,如待机位的01,在确保安全的情况下,点击三轴联动,则系统完成机械点位的再现动作。

图6 机械手点位位置示教设置

3.2 装箱机械手路径规划化

装箱机械手需要根据装箱的工件大小,采用不同的堆叠方法,为方便不同的产品装箱,试验工作站采用顺序排列的点位调用装箱动作,通过触摸屏设置不同盒子每一层的装箱策略,机械手路径是通过不同的点位依次执行,完成装箱动作。因此,每一个产品的每一层路径都有差别,即执行的点位序列有差别。为拓展机械手的通用性,将不同点位序列排序。如图7所示,序号1即代表是一种序列,其最多可以执行10个点位,同时也设置了夹取点和松开点的位置。当PLC执行自动动作时,通过调用所需要的序列,机械手可以依次执行序列中的点位。

机械手点位序列自动动作测试,在确保安全的情况下,在图7【程序调用】前数字框位置输入所需要执行的序列,点击【程序调用】,PLC将序列读取到程序中,点击【程序启动】,PLC按照读取的序列依次进行点位执行。当到达夹取点位时,机械手执行抓取动作,到达松开位置,机械手执行放件动作。

图7 机器手程序点位排序操作界面

3.3 位置点调用及程序点调用

程序点位排序与调用是针对当前任务的点位序列串,例如:机械手的点位执行通常是移动到取件点位置→下降→夹取工件→夹取工件上方→放件位置上方→放件位置→放件位置上方→待机位。机械手自动执行点位路线,并根据所设点位序号位置给予夹取工件或者放下工件,采用三菱SFRD先入先出指令,每次读取一个点位序号,其梯形图程序如图8所示,M352每次读取一个点位序号给PLC执行伺服定位。

图8 顺序读取点位程序

4 控制程序及触摸屏设计

4.1 手动程序设计

工作站的手动程序设计是根据需要将各个动作元件的手动操作在触摸屏上进行设置。手动操作是机械手示教的主要界面,操作员可以将机械手手动移动到所需位置,也可以对气缸等动作执行元件进行手动操作,其操作界面如图9所示。

图9 机械手手动操作界面

4.2 自动控制程序设计

装箱机的自动运行画面可以反映当前设备的运行情况,显示常用的数据,同时也显示报警的相关信息。装箱机的启动条件是各个轴回到原点,且原点确认完成,其运行画面如图10所示。当启动条件满足时,按【自动启动按钮】,系统开始启动进行装箱工作。如果装箱数量与设定数量一致时,箱子传送带启动,并将已装好的箱子移出待装箱区,机械手等待下一个箱子的到达,然后重新进行启动装箱并开始计数。

图10 自动运行画面

4.3 电机额定转矩计算

装箱机的参数指标:X、Y轴水平往复运动,最大行程Lx=1 000 mm,同步带转动,往复运动周期T=4 s,重复定位误差≤0.5 mm;平台运动质量M=5.5 kg。

4.3.1 运动学计算 设加速时间为0.1 s(伺服电机一般取加速时间为0.1~1.0 s),则加减速时间为0.1 s,且加减速过程平均速度为最大速度1/2Vmax,故:

Lx=0.1×Vmax/2+1.8×Vmax+0.1×Vmax/2=1 000 mm。

得Vmax=1 000/(0.1+1.8)≈526.32 mm/s。

夹取或松开需要电机停止转动,产生等待时间,故取V=800 mm/s,则

4.3.2 动力学计算

同步带拉力F=Ma+f,

(7)

摩擦力f=μMg。

(8)

设导轨摩擦系数μ=0.1,则摩擦力f=0.1×5.5×10=5.5 N,惯性力F1=Ma=5.5×8=44 N,故同步带所需拉力F=F1+f=44+5.5=49.5 N。

4.3.3 电机力矩计算

T=(J×ε+TL)/η,

(9)

式中:

T——同步带轮上力矩,N·m;

TL——系统外力力矩,N·m;

η——传动系统效率,%。

装箱机使用同步带进行传送,所以转动效率为1。

故T=F×φ/2=49.5×0.045/2=4.46 N·m。

考虑到同步带轮的摩擦和转动惯量等因素,同时步进电机在高速时扭矩大幅下降;一般留30%~50%余量,装箱机留50%的力矩余量和转速余量。

则T总=4.46×1.5=6.69 N·m。

综上,传动输出转矩在6.69 N·m以上即可满足要求。

5 工作站使用情况

通过对月饼、饼干、蛋黄派3种常见食品的盒子进行装箱试验。由表1可知,使用过程中每盒的装箱时间为2~4 s,根据每箱盒子数,装箱时间在30 s以内。

表1 装箱工作站食品装箱使用数据

当前生产线上装箱通常需要2人左右,速度为2 min/箱,而工作站将来料与封箱生产线串联起来,通过引入自动化装箱机能够省去2个人的用工成本,在效率上,一箱大约30 s,在省去人工成本的同时,还提高了生产效率。装箱工作站在成本上相对工业机器人有很大的优势,同时采用PLC与触摸屏设计的控制系统,工作稳定,效率高,在中小企业中具有较高的推广价值。

6 结论

文章设计的三轴机械手装箱工件站基于伺服控制器及数据变址的算法,能够有效地实现不同盒装食品的装箱,系统对不同盒子装箱的适应性强。在工作站投入使用前需对各个点位的数据进行示教,通过触摸屏在程序中进行预设置,并保存到PLC数据中。当工作站自动运行时,根据点位排序依次执行机械手的各个点位流程,能够快速有效地实现将盒装食品装入到相应的箱子中,从而实现盒装食品的装箱功能,系统操作简单,通用性较强。试验设计的装箱工作站作业需要传送带对产品进行导向,影响其动作效率的发挥,导向传送带的要求也较高,后续将引入视觉引导定位抓取,实现不同姿态下的抓取,以提高工作站装箱的智能化及更好的适用性。