油气管道环焊缝数字化无损检测技术及应用

2021-11-17赵赏鑫

赵赏鑫

国家石油天然气管网集团有限公司建设项目管理分公司,河北廊坊 065000

1 数字化无损检测技术

1.1 AUT检测技术

AUT检测技术(自动超声检测)采用分区扫查法,同时辅以TOFD和B扫描技术,将焊缝从壁厚垂直方向分成若干个分区,每个分区高度一般为2~3 mm,每个分区针对坡口未熔合采用独立的检测方案,检测结果以数字化形式实时显示、存储,能够快速地反馈全自动焊焊接质量,避免因焊接参数不当而导致大量缺陷的产生[1-5]。

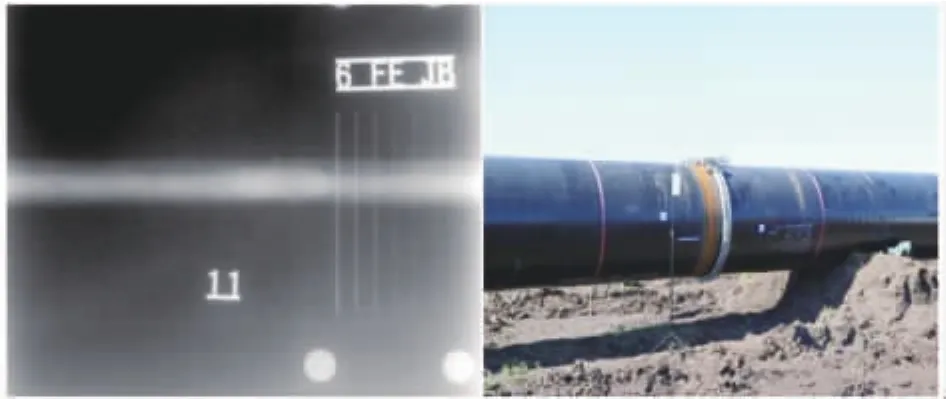

AUT检测技术根据全自动焊口易出现的坡口未熔合缺陷制定检测方案,对每个位置的未熔合缺陷均有较高的检出率。RT采用胶片成像,当缺陷角度与射线角度偏差大于15°时检测灵敏度急剧下降,对全自动焊根部未熔合缺陷检出率较低。AUT和RT对根部未熔合检测情况如图1所示,AUT显示该焊口存在根部未熔合,而RT显示为Ⅰ级片,通过切片显示该位置存在根部未熔合,AUT检出缺陷而RT漏检。

图1 AUT和RT对根部未熔合检测情况

通过对国内某工程2 708道管道全自动焊缺陷焊口进行统计,发现全自动焊最主要的焊口缺陷类型为未熔合,缺陷类型及所占比例如表1所示。

表1 全自动焊缺陷类型统计

基于全自动焊口缺陷类型特点,目前在建和新建项目所有全自动焊焊口均推荐采用100%AUT无损检测,对特殊地段焊口,根据设计要求增加100%RT检测。

1.2 PAUT检测技术

PAUT检测是根据设定的延迟法则,激发相控阵阵列探头各独立压电晶片(阵元)合成声束,并实现声束的移动、偏转和聚焦等功能,再按一定的延迟法则接收超声信号,并以图像的方式显示被检对象内部状态的超声检测技术。长输管道PAUT检测主要采用扇形扫查,即利用一组固定晶片在多角度范围内(35°~70°)扫查,实现检测区域的全覆盖。沿焊缝周向扫查一周,即可完成整个焊缝及热影响区的检测,检测结果以数字化形式实时显示、存储,缺陷检出率高。

PAUT检测可以在声场中不同空间位置的某一点形成聚焦,增强了对焊缝中细小缺陷的检测能力,与传统UT检测技术相比,PAUT能够在探头不移动的条件下实现多个不同波束角度的高灵敏度聚焦扫查,其效果相当于多种角度的常规探头同时工作,检测灵敏度很高。同时,PAUT检测采用机械扫查,通过编码器对扫查位置进行记录,能够实现检测数据的准确定位和实时存储。基于PAUT检测的特点,PAUT主要用于返修口、连头口及非自动焊口的检测,PAUT检测结果显示如图2所示。

图2 管道环焊缝PAUT检测

1.3 DR检测技术

DR检测利用X射线的穿透特性和衰减特性,以X射线机为射线源,以线阵列或平板探测器替代传统胶片作为X射线接收转换装置,检测时X射线透照过被检物体后,强度发生了改变,衰减后的射线光子被数个探测器接收转换为可见光或电子,而后通过电路读出并进行数字化处理,再将信号数据发送至计算机系统形成可显示、分析处理和存储的数字化图像,检测图像可通过网络直接上传至工程项目管理系统。DR检测如图3所示,采用探测器的实时成像代替RT的胶片成像,主要用于返修口、连头口及非自动焊口的检测[5]。

图3 管道环焊缝DR检测

2 工程应用与质量控制

2.1 AUT检测技术应用现状

AUT检测虽为自动化无损检测技术,但仍需专业技术人员进行工艺方案制定、缺陷评判,在使用过程中仍存在一些人员、设备、标准及检测工艺问题。从以往工程应用情况来看,AUT在工程应用中主要存在以下问题。

(1) 人员技能水平参差不齐。目前TSG Z8001—2019《特种设备无损检测人员考核规则》中未规定AUT检测人员取证要求,2015年以前由设备厂家对AUT检测人员进行培训。2015年以后国内长输管道行业建立了AUT检测人员培训体系,针对长输管道开展AUT检测人员培训。但入场检测的AUT人员缺乏足够的检测经验,对图谱质量、典型缺陷的认识不足,工程初期存在校准图灵敏度低、轨道偏移、耦合丢失超标、覆盖超标等图谱失效和错漏评问题,图谱失效问题如表2、图4所示[6]。

(2)设备资源短缺及性能变化。2018年以前AUT设备均为国外产品,在设备供货周期、售后等方面存在一定的滞后,根据国家管网在“十四五”期间的规划要求,AUT检测机组需求峰值约118个,目前在项目上作业的AUT机组约70个,尚有近40个AUT机组缺口。AUT检测设备由电子元器件组成,在使用一定期限后,其线性指标会发生偏移,通道会损坏,甚至有些设备的电噪声较大,影响评判。

表2 AUT图谱失效统计

图4 体积通道数据丢失、耦合丢失超标导致图谱失效

(3)标准内容不完善。AUT检测技术采用的标准是GB/T 50818—2013,标准中对体积通道是否参与评判、耦合通道设置要求、钢管表面状况导致耦合始终超标后的处理措施、数据有效性等要求,均未明确规定。

2.2 AUT检测的质量控制措施

为保证AUT检测技术应用的可靠性,需要针对AUT在工程中出现的问题制定专项质量控制措施,建立完善的油气管道AUT检测质量控制体系。以中俄东线天然气管道工程为例,通过立项研究、工程应用试验、争议缺陷割口验证等方式,制定了AUT检测单位及人员入场管理措施,修订完善了AUT检测标准体系,建立了无损检测数据第四方复评和远程复评制度,有效保证了AUT检测技术应用的可靠性。

(1)开展AUT工艺评定。通过开展《钢质油气管道环焊缝全自动超声检测工艺评定与认证方法》项目的研究,完成了缺陷检出率统计软件的设计,确定了对AUT检测单位及AUT检测机组的工艺评定程序及认证方法,制定了通用AUT工艺评定和专项AUT工艺评定标准文件[7]。通用AUT工艺评定是在检测单位重复性试验、温度灵敏度试验和可靠性试验数据的基础上(如图5所示),通过缺陷检出率统计分析,能够对检测单位的AUT检测能力进行有效评价。专项AUT工艺评定是针对入场的AUT检测机组开展的能力考核,在重复性试验和可靠性试验的基础上,对入场的AUT检测人员、检测设备、校准试块及检测工艺进行有效验证,以保证入场AUT检测机组的能力水平[8]。专项AUT工艺评定如图6所示。

图5 通用AUT工艺评定项目示意

图6 专项AUT工艺评定项目示意

(2)统一校准试块设计加工。AUT校准试块是AUT设备校准的必备工具,应根据焊接工艺规程中的坡口形式及尺寸进行设计加工。试块加工周期一般为20 d,焊接工艺规程发布至焊工考试之间的时间间隔不能满足试块加工周期的要求。同时,不同检测公司试块设计图纸不一,有时存在偏差,影响校准试块加工进度及质量。为了保证AUT校准试块的一致性,建设单位委托专业机构统一根据焊接工艺预规程开展校准试块图纸设计,并提前进行AUT校准试块材料加工,根据各标段开工需求统一调配AUT校准试块的加工顺序,有效保证了AUT校准试块的加工质量和入场时间。

(3)完善检测标准体系。根据现场工程应用数据,制定了《油气管道环焊缝全自动超声检测技术规定》,对以往AUT标准中未涉及的人员资质、工艺评定、工艺参数设置、耦合通道设置、数据有效性判定等要求予以明确,进一步加强AUT检测标准执行的有效性。此外,为保证AUT检测设备的可靠性,明确要求定期对设备进行校验,校验合格的设备方能进入现场。

(4)开展无损检测技术交底。为了统一现场检测人员对标准的理解,在相关标准要求的基础上,结合工程典型案例,建设单位组织对入场检测人员、无损检测监理工程师、第四方检测单位复评人员进行无损检测技术交底,进一步细化并明确检测过程中的关键指标及项目要求。

2.3 PAUT检测应用现状

(1)PAUT检测技术采用聚焦和多角度范围扇形扫查原理,与UT采用单一角度检测原理相比,缺陷的反射回波更强烈,GB/T 32563—2016《无损检测超声检测相控阵超声检测方法》仅规定了工艺方法,未明确验收指标,工程应用初期沿用了Q/SY 06317.2《油气储运工程无损检测技术规范第2部分:钢制管道相控阵超声检测》中的PAUT验收指标,该指标与UT的验收指标一致,导致了过度返修,如图7所示。

图7 点状缺陷返修

(2) PAUT是变壁厚焊口的主要检测方式,目前新建项目采用等外径、不等内径锥孔型坡口(如图8所示),变壁厚种类及锥孔长度多样(长度多样主要由割口所致)。针对不同的变壁厚坡口型式,需要采用不同的PAUT检测方案,否则易漏检,如图9所示。

图8 锥孔型坡口

图9 不同锥孔长度下PAUT检测漏检

2.4 PAUT质量控制措施

(1)完善检测标准体系。根据现场工程应用试验数据,编制了《油气管道工程相控阵检测技术规定》,修订了PAUT检测标准中模拟试块及验收指标的要求,确定了点状缺欠、线状缺欠和密集缺欠的分类,提高了固定连头口的验收要求,避免了一般线路口的过度返修。为了统一现场检测人员对标准的理解,在相关标准要求的基础上,结合工程典型案例,对入场检测人员和无损检测监理工程师进行无损检测技术交底,进一步细化并明确检测过程中的关键指标及项目要求。

(2)制定专项检测方案。针对变壁厚焊口传统倒角式内坡口的结构特点,结合坡口机加工工艺和PAUT检测工艺要求,开展了《油气管道工程变壁厚焊口内对齐方案研究》的课题研究,完成了锥孔型内坡口PAUT检测工艺方案设计及试验验证,确定了PAUT检测变壁厚焊口的最小锥孔长度。针对不同变壁厚种类制定了《变壁厚焊口PAUT检测方案》,保证了变壁厚焊口PAUT检测结果的可靠性。

3 结论与建议

数字化无损检测技术在智慧管道建设过程中与传统检测技术相比优势明显,在工程应用中也充分展现了无损检测新技术缺陷检出率高、检测数据数字化采集、检测结果实时存储等特点,通过无损检测质量控制体系的建立,有效保证了油气管道数字化无损检测的质量,但在以下方面仍存在不足:

(1)AUT检测技术的应用受轨道安装精度、二维平面成像不直观等因素的影响,缺陷检出率及缺陷评判不直观,无法准确呈现缺陷在焊缝中的实际状况。

(2)PAUT检测技术的应用在缺陷定量方面仍存在不足,无法准确定量缺陷的实际高度,易造成缺陷的过度返修。

(3)当前DR缺陷评判依靠有经验的检测人员不断调整图像的灰度、对比度等图像处理方法,来观察缺陷的细节并进行识别判断,整体判断的质量与检测人员的经验、状态等有关。

当前的数字化检测技术虽然已经发挥了其自身优势,基本满足智慧管道建设的需求,但由于检测人员整体水平参差不齐,仍然需要多方单位参与数据的审核确认,以保证无损检测评判结果的准确性。随着深度学习算法和卷积神经网络算法在图像识别领域的广泛应用,有必要开展无损检测数据智能评判技术的研究,建立典型缺陷数据库和缺陷识别模型,完成智能评判软件的设计,并与工程项目管理系统相结合,实现数据上传、缺陷评判和焊口检测报告的同步完成。针对AUT检测技术开展三维成像技术研究和PAUT检测定量技术研究,完成AUT三维成像软件的设计和PAUT定量方法的制定,以利于对焊口缺陷位置及尺寸进行准确评定,从而减少不必要的返修。