废水蒸发器环形管板的分析设计

2021-11-17金东杰贾金付安东郭云龙

金东杰,贾金付,安东,郭云龙

(中核能源科技有限公司,北京 100193)

废水蒸发器是高温气冷堆示范工程(HTR-PM)液废处理系统的关键设备,主要用于高温气冷堆放射性液废的浓缩。废水蒸发器采用中央循环管式蒸发器结构,该管板结构较为特殊,是一种中间大开孔的环形管板。环形管板的设计在我国现行换热器设计规范GB/T 151—2014[1]标准中没有规定,压力容器分析设计标准JB/T 4732—1995[2]和现有的其他各国规范也都未给出相应的计算方法,本文首先初步估算环形管板的厚度,再采用有限元法对该管板的强度进行校核,进而对其安全性进行评价。

1 废水蒸发器主要设计参数及结构

1.1 主要设计参数

废水蒸发器主要设计参数及结构尺寸如表1 所示。

表1 废水蒸发器主要设计参数及结构尺寸Table 1 Main design parameters and structural dimensions of waste water evaporator

1.2 工作原理

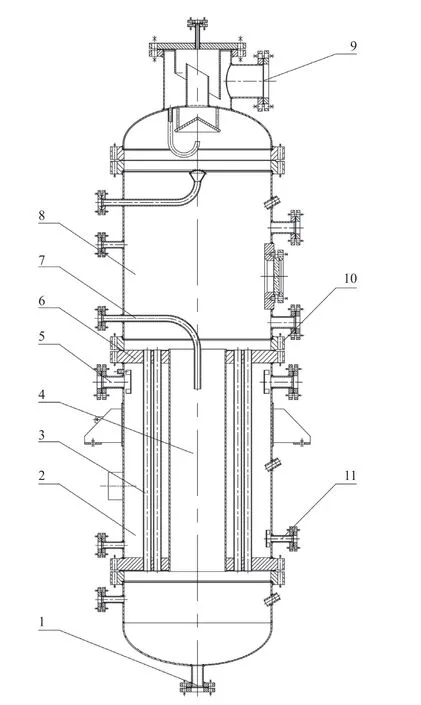

废水蒸发器的结构如图1 所示,上部为蒸发室,下部为换热室。换热室由120 根φ38 mm×3 mm 换热管组成,换热管中央有一根直径较大(φ273 mm×6 mm)的管子,称为中央循环管。由于中央循环管的截面积较大,因此单位体积溶液占有的传热面积相对于换热管来说就小。从废液入口通入放射性液废,加热室通入加热蒸汽进行蒸发时,中央循环管和换热管内的废液被加热的程度显然不同,换热管内汽液两相混合物的平均密度小于中央循环管。加之废液沸腾产生的蒸汽上升时的抽吸作用,于是废液发生从中央循环管下降,到换热管上升的不断循环运动[3],产生的蒸汽进入蒸发室最终从蒸发室顶部经过气液分离后排出。

1.3 环形管板结构

如图1 所示,环形管板布置在加热室上下两端内径Di= 700 mm 的筒体上。换热管采用φ38 mm×3 mm 无缝钢管,单根管长L= 1 050 mm,共120 根,管板换热管处开孔φ38.40 mm,换热管按正三角形排列,管间距S= 48 mm,换热管与管板采用强度焊加贴胀方式连接。管板中央为φ273 mm×6 mm 的中央循环管,中央循环管与管板采用强度焊方式连接。环形管板的结构如图2 所示。

图1 废水蒸发器结构Fig.1 Structure of waste water evaporator

图2 环形管板结构Fig.2 Structure of ring tube sheet

2 环形管板厚度的初步估算

将环形管板开孔处视为在管板布管区按照原布管密度全部布满换热管的当量管板,再应用GB/T 151 中的管板计算方法,采用修改后的换热管弹性模量,对管板进行计算。

转换后管板的换热管根数为157 根,采用正三角形布置,计算的管板厚度为36 mm。考虑中心孔开孔的削弱,环形管板的估算厚度取50 mm。

3 环形管板的有限元分析计算

本章将利用ANSYS 有限元分析软件建立三维实体模型进行环形管板的热分析和结构分析。

3.1 有限元计算模型

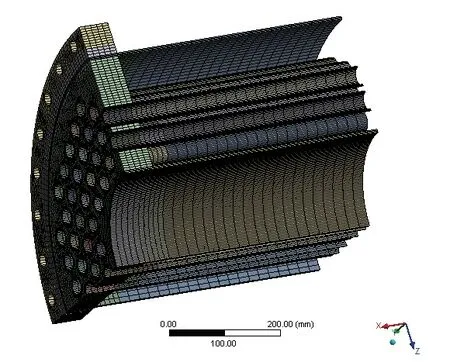

将环形管板、筒体、换热管和中央循环管建立有限元计算模型。根据废水蒸发器环形管板的结构特点,有限元模型可简化为对称结构。壳程筒体分析长度取总长度的一半,沿换热管的纵向对称面切开取其1/4 建立相应的有限元模型,如图3 所示。这对于单纯压力载荷,其结果与实际结构是一致的;对于温度载荷,沿轴向是不存在对称性的,但作为对称处理是出于温度差偏于高值考虑的,实际的结果偏于保守。对模型进行网格划分,将换热管和壳体厚度方向划分3 层网格,管板厚度方向划分5 层网格。热态分析时采用Solid70 单元,结构分析时采用Solid186 单 元。

图3 换热器1/4 模型网格划分Fig.3 Mesh generation for quarter model of heat exchanger

3.2 载荷与约束条件

分析中根据废水蒸发器实际操作时的情况,共考虑以下两种不同的载荷:

(1)温度载荷:热分析为热传导分析。中央循环管内部温度为20 ℃,换热管内部20 ℃,壳程金属壁温160 ℃,管程侧管板壁温20 ℃,壳程侧管板壁温160 ℃,出于温度差偏于高值的考虑,温度场计算结果实际上偏于保守。

(2)机械载荷:为了简化计算,在延长部分兼作法兰的三维有限元分析中,将螺栓预紧力处理为直接加在螺栓孔内表面上的均布载荷,根据不同工况在壳程和管程内表面上施加压力载荷。

(3)约束条件:模型结构的横、纵向对称剖面施加对称约束,管板法兰密封面处施加轴向垫片压紧力和周向约束。

3.3 分析工况

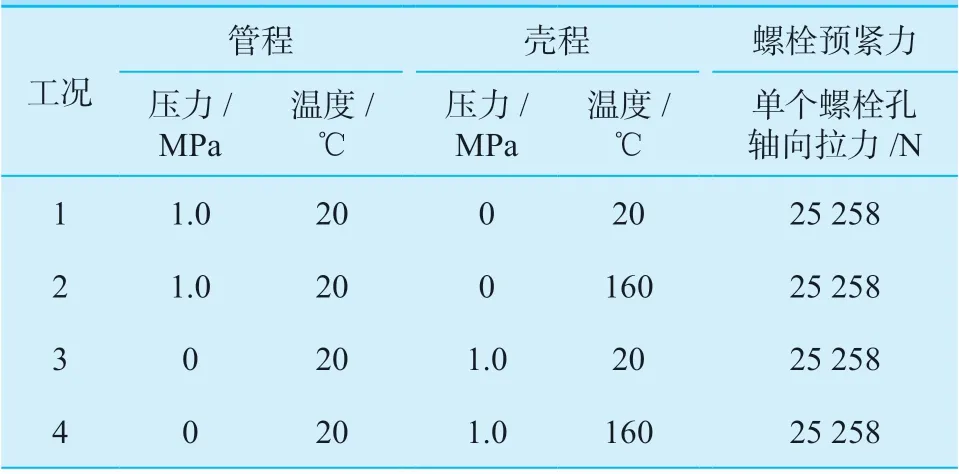

实际分析中按JB/T 4732—1995,共考虑四种工况,见表2。

表2 环形管板各工况下的设计参数Table 2 Design parameters of ringtube sheet under various working conditions

3.4 分析求解

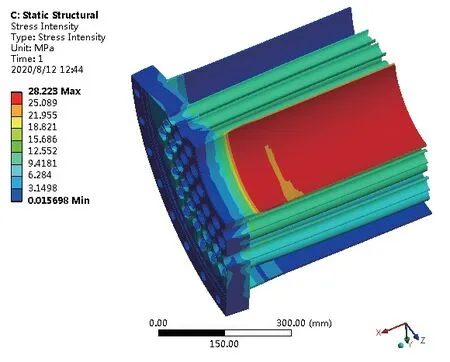

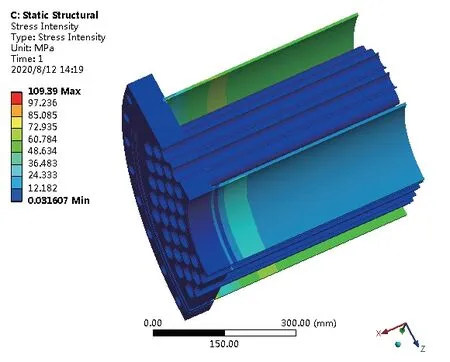

首先进行整体稳态温度场分析,通过求解得到模型的整体温度分布。将温度载荷与结构载荷耦合,分别对表2 中的四种工况进行应力分析求解,分析计算结果见图4 ~ 7。从图4 ~ 7 可以看出,中央循环管的存在仅对其附近的管板应力有较大影响,管板的应力并未因中央循环板的出现有明显变化。

图4 仅考虑管程压力作用的应力云图Fig.4 Stress nephogram under working condition with only tube side pressure

3.5 结果分析

为简化计算,保守处理,在考虑膨胀差的工况下,压力载荷取设计压力。针对不同工况,按JB/T 4732—1995 中的应力分类法进行管板强度校核。分别在管板中间循环管开孔附近、管板与壳体连接处附近、管板未开孔与开孔的接茬处和管板中间部位选取4 条路径。路径A1-4,B1-4、C1-4 和D1-4 沿管板厚度方向,根据JB/T 4732—1995,各路径线性化评定结果列于表3,结果满足强度要求。

表3 不同工况下管板应力强度评定Table 3 Stress intensity evaluation of tube sheet under different working conditions

4 结论

环形管板不能直接应用GB/T 151—2014 进行计算,本文首先将环形管板视为中心均匀开孔的普通圆管板,再采用GB/T 151—2014 进行管板厚度的初步估算。最后在估算基础上留有一定的裕量,得到环形管板的实际设计厚度。有限元分析表明,环形管板中心孔的出现仅在其附近对管板应力有较大影响,本文设计的废水蒸发器环形管板强度满足要求。

图5 仅考虑管程压力并计入膨胀差后应力云图Fig.5 Stress nephogram under working condition with tube side pressure and temperature

图6 仅考虑壳程压力作用的应力云图Fig.6 Stress nephogram under working condition with only shell side pressure

图7 仅考虑壳程压力并计入膨胀差后应力云图Fig.7 Stress nephogram under working condition with shell side pressure and temperature