永磁轮毂电机目标驱动力SVPWM柔性控制

2021-11-17昝健洲李昕涛彭健琴孙宏发

昝健洲,李昕涛,彭健琴,孙宏发

(太原科技大学电子信息工程学院,山西 太原 030024)

1 引言

在崇尚绿色出行的今天,纯电动汽车正在被大力倡导。永磁轮毂电机因其功率密度大、效率高、独立可控等优点,被视为未来电动汽车的主要驱动单元。四轮独立的永磁轮毂电动汽车在进行分布式驱动时,整车的目标驱动力需核算到各个独立的驱动轮上,并驱动各独立轮输出给定的驱动力矩。这一过程,关乎车体系统的稳定性和分布式驱动系统的效率。

因此,对永磁轮毂电机进行目标驱动力控制时,需要确保控制的时效性、轮胎系统的稳定性。控制的时效性主要取决于控制算法的效率和控制器的性能,系统的稳定性则会受转矩波动的影响。针对转矩脉动的抑制问题,业内学者分别从电机本体结构和控制系统展开研究。对控制系统的研究包含了控制算法的改进和控制器的硬件升级,文献[1]提出了柔性神经网络模糊PID控制,用柔性神经网络来改进模糊PID在控制非线性系统时的不足,让控制系统响应更快速,稳态误差更低。文献[2]提出一种基于谐振式数字滤波器的转矩脉动抑制方法,将其串入电流环以减小定子中谐波电流的含量。文献[3]提出了鲁棒迭代学习的控制方法,通过迭代学习控制器来抑制周期性的转矩脉动。上述方法均依据转矩脉动某一特性进行抑制且取得一定的优化效果。但未进行共性特征的研究和讨论,且离工程实践有一定距离,如未针对转矩脉动的幅度和频次同时研究和优化,且未针对SVPWM控制器进行改良设计。

针对上述问题,本文提出一种SVPWM柔性控制方法对永磁轮毂电机进行目标驱动力控制。通过搭建驱动力矢量控制系统,对电机驱动转矩进行实时监测,继而设计出最优的SVPWM调制波作为驱动信号,使电机输出力矩稳定在目标力矩误差允许范围内。同时,在驱动力解调调制过程中,利用最小二乘法误差平衡策略降低转矩波动。最后,使用MATLAB/Simulink对本控制策略进行建模仿真,通过对驱动转矩进行观测,本方法确已降低了永磁轮毂电机在进行驱动力控制时的转矩脉动幅度和频次。

2 控制系统模型结构

目前交流永磁同步电机的变频调速系统已经从恒功率、恒转矩发展到高精度、高动态性能、大范围的调速控制领域。在构建新型变频调速系统时,多采用高速数字式变频调速,从信号的检测到控制器信号的输出全部数字化,相对模拟系统,其效率和抗干扰能力都得到提升。

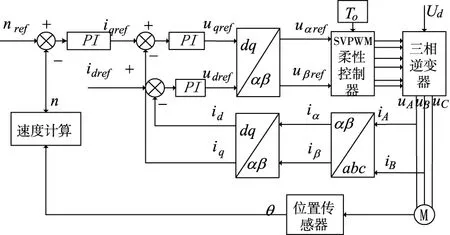

图1为轮毂电机目标驱动力控制系统模型简图。主要包含电机模型、电机参量模型、实时驱动转矩跟随模型、SVPWM柔性控制器、SVPWM调制波模块。SVPWM柔性控制器是整个控制系统模型的核心部分,承担着空间矢量变换和各相关参量的解调以及调制任务。整个系统模型单回路设计,当给定目标驱动转矩后,整个系统将进入到目标稳态控制。通过对实时转矩进行观测来衡量系统是否达到良好的稳定效果,转矩脉动是否得到优化。

图1 轮毂电机目标驱动力控制系统模型简图

3 永磁轮毂电机动态模型

永磁轮毂电机属于外转子永磁同步电机的一种应用产品,因而本文以外转子永磁同步电机的数学模型为研究对象,并建立其电压方程、磁链方程、转矩方程、运动方程[4]。在对交流电动机数学模型简化时,通常采用坐标变换的方法将三相静止坐标系下的方程变换到两相静止坐标系下,再将两相静止坐标系下的方程变换到两相转子旋转坐标系下[4]。因此,本文直接基于两相d-q旋转坐标系来建立电机的数学模型。

模型假设:假设电机相电压、相电流、转子电角速度、定子电感、定子电阻、气隙磁导等已知[6]。

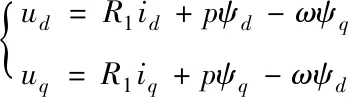

定子电压方程

(1)

其中,ω为转子电角速度;p为微分算子;R1为三相定子绕组单相电阻;ud,uq分别为d轴和q轴的等效电压;ψd和ψq分别为d轴和q轴的等效磁链。

磁链方程

(2)

其中,ψf中为一相定子绕组中永磁磁链的幅值;Ld和Lq分别为d轴和q轴的等效电感系数。

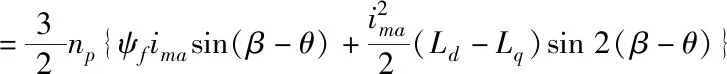

电磁转矩方程

Te=1.5np(ψdiq-ψqid)

(3)

其中,Te为电磁转矩;np为交流永磁电动机的极对数;ima为相电流峰值。

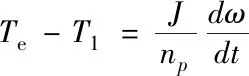

运动平衡方程

(4)

其中,J为机械负载系统折算到电动机轴端的转动惯量;T1为折算到电动机轴端的负载转矩[7]。

4 驱动转矩解调

在对永磁电动机进行目标驱动力控制时,需要从目标驱动转矩解调出相关的SVPWM控制参数,其实际为SVPWM调制的逆过程。由式(4)可知

(5)

因而,对驱动转矩的控制,实际上是对转子速度进行控制。当已知目标转矩时,只需将其解调到转子角速度,并进行目标转速控制。ωo目标角速度,To目标电磁转矩。

图2 转矩解调系统结构

5 SVPWM柔性控制器

5.1 SVPWM调制原理

电压空间矢量按照绕组所加电压的空间位置来定义的[8]。因此三相同步电动机的定子绕组矢量空间上互差120度[9],电压空间矢量如式(6)所示

US=k(UsA+UsAejπ+UsCejπ)

(6)

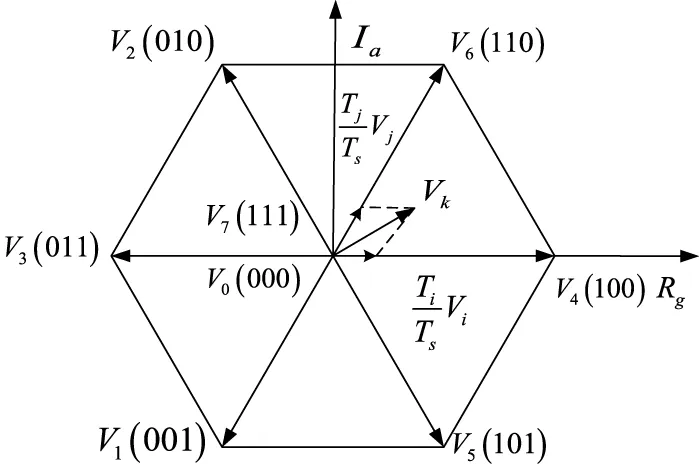

逆变器采用上下纵向换流,上下桥臂交替导通,共有八种工作状态。包含两个零矢量状态,对应零矢量为V0(000)和V7(111)。六个非零矢量状态,对应非零矢量为V1(001)、V2(010)、V3(011)、V4(100)、V5(101)和V6(110)[10]。如图3所示。

图3 空间矢量的扇形分布结构

对于空间中任意矢量Vk,通过控制其相邻两个非零矢量在周期Ts内作用的时间,其作用的效果就是矢量Vk在空间的表达

(7)

通过正弦定理对作用时间求解,矢量Vi和Vj分别作用的时间以下式表示。

(8)

在一个载波周期内,各矢量作用的时间应满足以下约束

Ts=Ti+Tj+T0

(9)

其中,T0为零矢量作用时间。

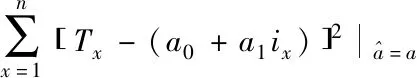

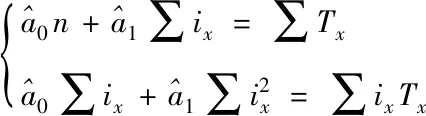

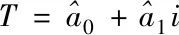

5.2 最小二乘法动态转矩拟合

在进行目标恒定转矩控制时,需控制电机输出给定的目标转矩To。为了维持这一动态调速过程的时效性和稳定性,采用最小二乘法设计低转矩波动调制器。电机输出转矩从初始转矩T1到目标转矩To,响应时间为t,进行离散化取样,对采样点进行最小转矩波动拟合,拟合得到定子电流与转矩的关系。并将整个动态过程约束到此函数下。

在响应时间t内对转矩进行n次采样,得到Tx(x=1,2,3…),ix(x=1,2,3…)。在进行目标转矩控制时,转矩与定子电流成正比[11]。拟定:

T=a0+a1i

(10)

式(10)中,a0和a1为拟合参数,i为相电流峰值(i=ima)。对参数a0和a1进行估计,使脉动误差加权平方和最小。

(11)

(12)

(13)

整理后得到正规方程组

(14)

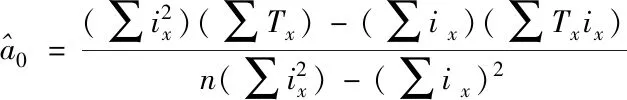

解方程组得

(15)

(16)

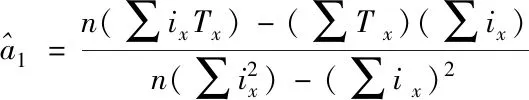

通过最小二乘法线性拟合,得到最优转矩脉动函数

(17)

式(17)为转矩动态调节过程中的近似拟合函数。通过瞬态跟踪来剔除转矩异常点以降低转矩波动。

5.3 转矩脉动优化补偿策略

在进行目标恒转矩控制时,转矩调节方向是一定的,从初始转矩到目标转矩的动态过程中,转矩或增或减。首先确定转矩调节的方向,其次对各采样点转矩变化的方向进行分析,剔除异常点,用转矩拟合函数进行补充。

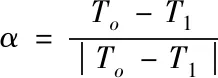

(18)

式(18)中,α表示转矩调节的方向。每个采样点的转矩调节方向如式(19)所示。

(19)

式(19)中,αx为每个采样点的转矩调节方向。对于αx≠α的点予以剔除,进行拟合补偿,则拟合函数如式(20)所示

(20)

通过提高采样频率,来保证动态转矩调节过程中异常点的数量最少,减少转矩波动次数。

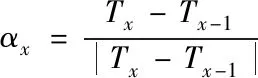

5.4 SVPWM柔性控制器

将上述算法程式化,搭建SVPWM柔性控制器的模型结构,采用最小二乘法拟合模块对离散化的实时转矩信号进行动态拟合,得到最小脉动拟合函数。然后对采样点进行转矩调节方向辨析,以确定此数据符不符合脉动约束条件。对不符合的数据先剔除再拟合补偿,保证进入SVPWM的调制信号造成的脉动幅度和频次降低。最后由SVPWM七段式调制模块完成对驱动信号的调制并将调制信号送入逆变桥驱动模块。如图4所示,为搭建的SVPWM柔性控制器模型简图。

图4 SVPWM柔性控制器模型

6 仿真研究

6.1 仿真电机简介

本实验在MATLAB/Simulink环境下进行,拟选用的永磁轮毂电机为汽车改装常用的轮毂电机。仿真系统相关具体参数为:额定功率PN=15kW,额定转矩TN=140N·m,额定电流Is=20A,电枢电阻RS=2.875Ω,交直轴电感Ld-q=8.5×10-3H,转动惯量J=0.8×10-2kg·m2[12],初始转矩T1=0N·m,目标转矩To=10N·m,响应时间t=0.4s。

6.2 仿真系统

搭建常规矢量控制系统,采用比例积分式(PI)速度环和电流环。用设计好的SVPWM柔性控制模块替换掉常规的SVPWM模块。如图5所示,控制系统中采用电压型逆变器和设计好的SVPWM柔性控制器。

公式编辑:

图5 系统仿真结构

6.3 仿真结果分析

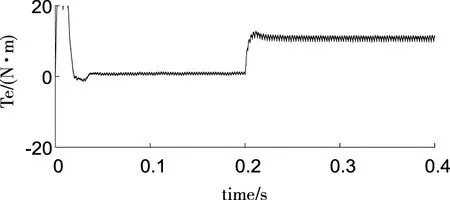

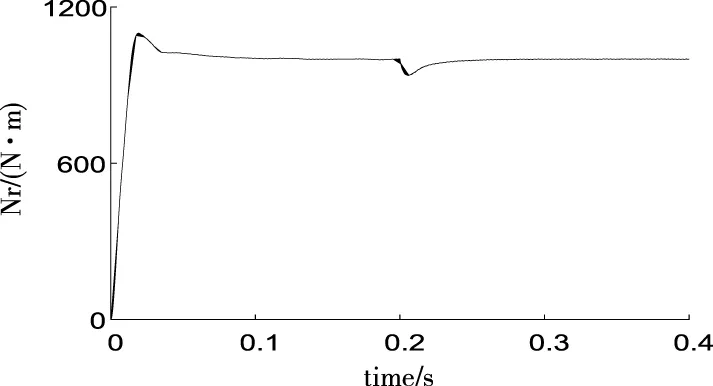

设定转速1000r/min,仿真时长0.4s,在0.2s时,突加负载转矩TL=10N·m。在相同工况下,依次对直接转矩、常规矢量控制、SVPWM柔性控制进行仿真并对比仿真效果。

图6、图7、图8分别为直接转矩、常规SVPWM控制、SVPWM柔性控制的转矩仿真结果。通过对比,直接转矩控制的转矩脉动幅度大,常规SVPWM控制的转矩超调大且转矩脉动频次高。而柔性SVPWM控制降低了转矩脉动幅度和脉动超调量,且相较于常规SVPWM控制转矩脉动频次有所降低。

图6 直接转矩控制转矩波形

图7 常规SVPWM控制转矩波形

图8 SVPWM柔性控制转矩波形

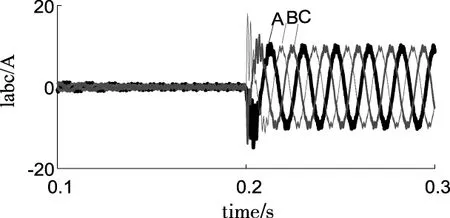

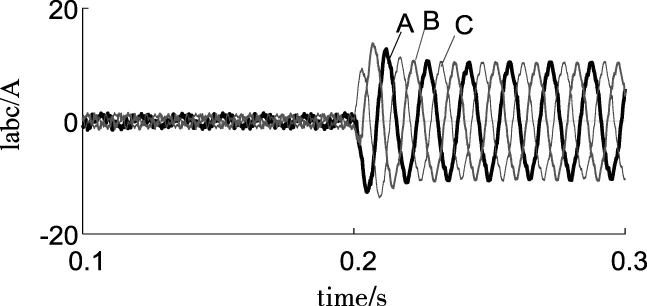

图9、图10、图11分别为直接转矩控制、常规SVPWM控制、柔性SVPWM控制的三相电流波形图。通过对比柔性SVPWM三相电流超调低且稳定速度快。

图9 直接转矩控制电流波形

图10 常规SVPWM控制电流波形

图11 SVPWM柔性控制电流波形

图12为SVPWM柔性控制的转速波形图,在0.2秒负载转矩变化后,转速发生下降,但很快又稳定在给定的1000r/min,证明本系统具有快速稳定性,动态性能好,抗干扰能力强。

图12 SVPWM柔性控制转速波形

通过对三种控制方式在同种工况下的仿真结果对比,直接转矩控制转矩脉动大,但波动频次低,普通矢量控制系统转矩脉动幅度低但频次高,本文的柔性SVPWM控制系统在转矩脉动幅度和频次都完成了一定程度的改良,降低了电机目标转矩控制时的抖动。

7 结论

本文针对永磁轮毂在动态转矩变换时产生的转矩脉动展开研究,通过对SVPWM模块进行优化设计,用最小二乘法做误差整定,选取合适的空间矢量作为目标矢量。通过实验,本方法在转矩脉动和频次上都取得了良好的优化效果,其控制性能相较直接转矩和常规双闭环矢量控制更加优良。为永磁轮毂电机进一步发展应用以及高精度控制提供了解决思路。