面向钢轨磨抛的协作机器人柔顺控制仿真研究

2021-11-17石益奇苏圣超

石益奇,苏圣超

(上海工程技术大学城市轨道交通学院,上海 201620)

1 引言

在无缝钢轨焊接领域,轨道焊接生产线已基本实现自动化,但是对焊接接头残余的留疤仍缺乏高效的处理。如图1所示,经过焊接机的处理后,仍然残留宽度约为20mm,高度约为1-2mm的环形留疤。为了保证焊接质量,钢轨焊接工将采用手提砂轮机、人工仿形磨削机和轨底打磨机对该部位进行进一步磨抛,该工艺存在加工时间长、劳动强度大、环境污染严重等问题[1]。此外,随着智能制造的迅速发展,协作机器人应运而生,它具备应用对象广、定位精度高、加工成本低等优势,因此研究协作机器人在钢轨磨抛中的应用具有实际意义。

图1 钢轨焊接残留的焊瘤图

由于机器人具有非线性、强耦合的机械特点,机器人末端执行器与环境相接触构成的系统十分复杂。近些年,力/位置混合控制领域得到了更多的关注,同时也存在着各类观点。Kumar[2]等人则指出,以神经网络自适应控制方案实现对机器人动力学的分解,形成力、位置和冗余关节空间,并设计出了基于神经网络的控制器,学习机器人动力学模型参数的不确定性。Jatta[3]等人分析讨论了约束运动的机器人动力学问题,以工业机器人来实现对未知物品轮廓的跟踪任务。Wang[4]等人则设计了鲁棒控制算法,这一算法即便是处在扰动环境状态下,也能够实现精准的路径跟踪。Huang和Enomot[5]提出了一种六自由度机器人的姿态和力的控制策略,用于表面接触和其它工作。Hsu[6]提出了力/位置控制的混合自适应模糊控制方法,该方法是基于机器人提出来的,能够使得机器人在去毛刺的方面出现不精确的问题得以解决。Kiguch和 Fukuda[7]提出了模糊神经网络控制器,该控制器是以力/位控制为基础提出来的,能够对力传感器信号进行有效的处理,其处理的噪声有工具和震动等原因产生的。Zhang和 Paul[8]则改进了以往所采用的混合控制方案,这一方案实现了机器人在力控制和精确位置方面的有效完成。Karayiannidis[9]等人则分析研究了对于机器人表面出现的,在非参数不确定性条件的柔顺接触力问题。Panwar和 Sukavanam[10]则设计出了有效的优化混合运动和力控制方案,能够针对未知动力学约束机器人问题作出有效的解决。Lozano等人[11]则设计出了自适应力/位控制方案,该方案产生的基础依据是机器人雅可比和环境的特殊分解刚度矩阵。这些方案一般都是从位置控制算法和阻抗控制算法方面开展的研究,并且成果显著。不过,在关于机器人与环境接触轨迹跟踪方面,却只有很少的研究。如果末端跟踪轨迹与接触力不加以控制,就会给工件表面以及机器人本体带来一定的损坏。

为此,本文提出了一种基于协作机器人的钢轨磨抛方案,建立了磨抛力、钢轨打磨及UR5机器人运动学模型,在此基础上分析了最佳磨抛方式。针对外力突变的情况提出了基于变参数PID的力/位混合控制方案,并对控制系统进行总体设计。最后,在MATLAB及ADAMS环境下对控制系统进行仿真,并验证了控制系统的有效性。

2 钢轨磨抛力与机器人运动学模型

机器人磨抛能够提高工件的加工精度和工作效率。本文针对机器人磨抛控制中所存在的主要技术难点,分析研究了机器人运动的受力问题,以得出合适的磨抛方式。

2.1 磨粒切削钢轨模型

钢轨砂带的磨削过程是钢轨表面与磨粒的切削加工。因此,建立磨削理论模型有助于解释磨料和轨道表面的相互作用机制[12]。假设磨粒的形状是具有切削刃顶角α的椎体,在研磨过程中,可以认为硬质磨粒与较软的轨道表面接触,以43-75型钢轨为例,如图2所示。

图2 钢砂带与钢轨表面接触力模型

当磨粒挤压钢轨时,单颗磨粒的法向接触力为Fn和实际接触面积K满足以下关系

K=Fn/σf

(1)

σf=kHV

(2)

其中,σf表示材料的流动压力,HV表示维氏硬度,k表示磨粒与钢轨相互作用影响因子,常取1.08。

根据几何关系可得出压痕的横截面积Ks为

Ks=K/(πtan(α/2))

(3)

将式(1)和(2)代入式(3)可以获得在轨道表面上的接触区域中的单个磨粒的压痕横截面积Ks为

(4)

根据钢轨材料特性和磨粒的几何关系可得出压痕横截面积的最大深度hm为

(5)

式(5)表明接触压力越大,导轨的磨削量也较大,但是当接触压力过大时,砂带可能导致过度磨损和滑动,研磨区域的温度升高,从而导致不良后果。因此,在机器人切割时,控制削切力保持稳定对机器人的磨削和抛光具有重要的研究意义。

2.2 机器人运动学模型

本文的控制对象为UR5协作机器人,该机器人有六个自由度,且六个关节为旋转关节,可看作由旋转关节串联的连杆组成。根据UR5连杆坐标系,如图3所示,可以得到UR5协作机器人的DH参数如表1所示。

图3 UR5协作机器人及连杆坐标系

表1 UR5机器人的DH参数

2.2.1 机器人运动学正解

运动学正解是由几何参数以及关节变量,求解出相对于基座标下的末端操作器的位姿,通过齐次变换矩阵能够得到

Ti=R(z,θi)T(0,0,di)T(ai,0,0)R(x,αi)

(6)

按表1所示的参数和齐次变换矩阵公式可得

(7)

式中

其中:si=sinθi,ci=cosθi;sijk=sin(θi+θj+θk),cijk=cos(θi+θj+θk)。

2.2.2 机器人运动学逆解

机器人运动学逆解是机器人末端执行器的运动映射到各个关节运动的过程。根据上述运动学正解的结果,采用解析法中的分离变量法可得

m1=-d6(c1ax+s1ay)+c1px+s1py-d5s234,

m2=-d6az+pz+d5c234-d1,

根据UR5机器人运动学分析结果,能够得出末端工件与机器人关节之间相应的转换关系,由机器人的反演公式计算出其对应的终点位置。

3 力位混合控制系统设计

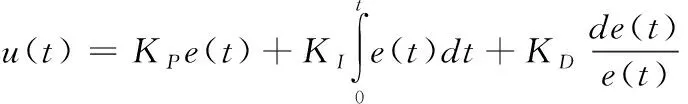

在机器人磨抛的过程中,由于磨抛本身的波动性较大,容易出现一些冲击,传统PID控制器的控制效果有限。因此,本文设计了变参数PID控制器,调节磨抛过程出现的冲击力,实现更高的机器人控制响应速度。

对负反馈控制系统而言,传统PID控制器的输入与输出之间的关系为:

(8)

根据PID参数和偏差所存在的对应变化关系,采用非线性高斯函数对参数进行修正,从而得到以下变参数PID控制器公式

(9)

在与外界环境接触阶段,系统会受到外力所带来的冲击。为确保控制系统不会出现过饱和现象,选择较小的比例和积分增益。此外,选择较小的差分增益以提高系统的抗干扰能力;在机器人末端和工件稳定接触时,选择小的比例增益避免出现过冲现象,采用较大的积分增益提高控制精度。

根据上述变参数PID控制策略,设计力位混合控制的总体结构框图如图4所示。

图4 力位混合控制总体结构框图

图中,Xd表示机器人末端给定位移轨迹;J表示机器人运动学正解;J-1表示机器人运动学逆解方程;Kpp+Kpi/s表示位置控制律;Fd表示机器人末端的外力作用。在位置环方面,通过对Fd与反馈力的差值调节,然后与位置环叠加,从而实现位置环与力环的混合控制效果。

4 仿真研究

针对前文提出的基于变参数PID的力位混合控制算法,建立Adams 运动学模型及MATLAB 控制模型进行联合仿真。联合仿真流程如图5所示。

图5 MATLAB 与 Adams联合仿真流程图

4.1 仿真模型的建立

在MATLAB仿真环境中,根据表1中的DH参数调用机器人工具箱中的Link函数,搭建UR5机器人三维仿真模型,如图6所示。

图6 UR机器人的三维仿真模型图

对于UR5机器人而言,其对应的本体模型非常复杂。因此,预先在SoildWorks进行模型的构建、装配后,将其导入Adams中。在模型中添加材料属性及约束,然后设置仿真条件,得到UR5协作机器人仿真模型如图7。

图7 UR5协作机器人在Adams中的仿真模型图

根据前文所述的力位混合控制结构图,在Simulink环境中进行仿真模型的构架,如图8所示。

图8 Simulink仿真模型图

图8中,仿真由时间驱动,给出笛卡尔空间机器人期望位置,通过相应的算法(逆运动学模块运算和位置控制律模块),实现期望力矩的计算,并给定到机器人模块中。此外,从机器人模块采集位置环和速度环的反馈值,并导入到位置控制定律中。通过计算模拟传感器检测到的力和外界施加的力之间的偏差值,导入变参数PID 控制器,实现力环与位置环的叠加控制。

4.2 变参数PID控制器的仿真分析

就磨抛阶段所存在的力的变化,对传统PID控制算法以及变参数PID控制器进行仿真分析。验证常规PID以及变参数对外力突变时的控制效果。

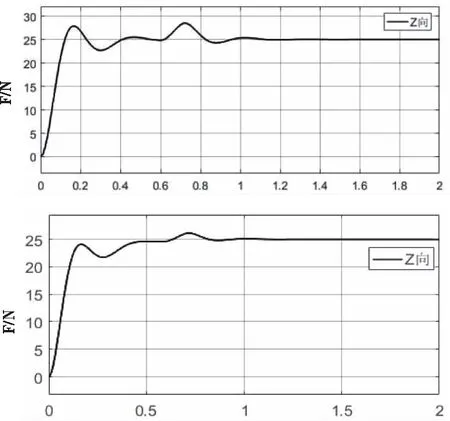

在磨抛阶段,控制法向力为恒定值,且在受到外力冲击时,确保接触力恒定。因此,设计了如下仿真:以25N的力施加在机器人末端Z方向上,实现几秒的维持之后,突然施加冲击力,并保持原有的恒定力作用。

图9所显示的是Z方向受力波形图,前者未添加变参数PID控制器,后者添加了变参数控制。

图9 未添加变参数PID控制器及添加变参数PID控制器的Z方向受力波形图

由图9可知,添加变参数PID控制器之后,系统稳定所需要的时间为0.9s,而常规PID控制器,则一般需要1.2s才能够实现系统稳定,且调节效果较慢,而且在稳定时会出现较大振动。因此,在磨抛阶段,变参数PID控制器有着更强的适应性。

因此,变参数PID控制器有调节稳定、速度快等特点,在打磨初始状态所消耗的时间更短,并且能够迅速抵抗外力的冲击。

4.3 磨抛动力学仿真

在模型的搭建方面,选择使用MATLAB和Adams软件进行联合仿真可以解决仿真环境限制的问题。在联合仿真前,需要设置环境参数和Adams模型的各参数。

其中需要输入的变量如表2所示。

表2 Adams中需要输入的变量

其中需要输出的变量如表3所示:

表3 Adams中需要输出的变量

首先,关联相关的输入变量和驱动,确定函数和输出变量关系。然后,将输入输出变量导出到MATLAB控制系统中,在MATLAB中调用仿真模型进行联合仿真。联合仿真的系统框图如图10所示。

图10 联合仿真的系统框图

图10中,首先给出UR5末端执行器的运行轨迹,通过运动学逆解从而得到了各关节角位移。然后,经过位置控制律调节后,得到各关节所对应的力矩,并将其作为输入参数输入到联合仿真中。接着,调用的Adams的机器人模型,实现关节运动并输出末端、角速度、角位移及接触力。最后,将角速度和角位移数据反馈到位置控制律模块,通过调节从而实现对位置环的控制。此外,比较外界力和反馈接触力,通过变参数PID控制器,从而实现对末端力及位置的控制。

为更好的实现对钢轨磨抛环境的模拟,在Adams环境下进行仿真:控制机器人末端执行器沿着钢轨轨头表面运动。图11表示UR5机器人末端Z方向上的位移曲线图。

图11 UR5机器人末端Z方向上的位移曲线图

如图11所示,在仿真控制阶段,机器人末端在钢轨轨头表面运动,运动过程中机器人末端一直贴着钢轨运动,末端轨迹与钢轨轨头表面形状参数基本重合,仿真结果符合预期效果。

图12所示的是联合仿真的Z向受力曲线图,协作机器人末端与钢轨表面开始接触后,出现了受力波动。经过快速调整,末端力基本维持在28N左右。图12表明,变参数PID控制算法在打磨初始状态具有快速调整的效果,并且能够应对磨抛过程中的波动和冲击力,仿真结果达到了预期的效果。

图12 Z向受力曲线图

5 结论

本文针对在钢轨加工中,磨抛机器人所存在的问题,设计出了基于变参数PID力位混合控制策略。通过分析UR5协作机器人的运动学模型,建立目标物体位姿与机械臂关节角度之间的映射关系。根据去毛刺的过程中力学模型,分析磨抛过程中外力突变时的受力情况,建立变参数 PID控制系统。通过力位混合控制策略,完成钢轨焊接处的磨抛工作。试验结果表明,基于变参数PID的力位混合控制算法相较于传统PID算法能够实现较好的机器人末端打磨力控制与位置跟踪的效果。相比人工打磨,缓解了劳动强度大,环境污染等问题。