大型结构焊接件热-应力耦合仿真研究

2021-11-17高永豪李自良

高永豪,李自良,曹 华

(昆明理工大学机电工程学院,云南 昆明 650000)

1 引言

计算机仿真技术国内外现已逐渐成熟,在工程分析中,有限元方法尤为重要,现今当以ANSYS软件为主流,它可以实现多个不同专业领域的工程分析,作为ANSYS本身也有其自身的缺陷,比如在非线性分析中做得还不够完善,如何通过ANSYS来分析非线性的多物理场耦合,在每一个耦合场中都有其自身的特点,为保证计算软件仿真的精度,所需要注意的问题也比较多,在方法上也值得去做进一步讨论。

我国近几年的焊接技术也在迅速发展,焊接具有本身非常多的优点,同时也有它自身的缺点,比如产生裂缝、气孔、焊后残余应力等问题,本文将对焊后残余应力进行讨论,国内外在焊接残余应力的研究上也有很多。

天津大学王震[9]等利用传统的焊接仿真方法研究了板厚6mm对接焊的残余应力分布,像类似薄板为主的残余应力分布,无论是在数值模拟还是实际工程中都已逐渐成熟,而对于大型工程的厚板焊接研究甚少,这是因为厚板焊接仿真所面临的问题比较多,如果按照实际施工过程进行分析,计算时间太长,显然不符合计算机模拟所带来的实际意义。汪建华[2]等利用有限单元法采用传统的计算方法对厚板多道焊的应力和应变特征进行了分析,得到了厚板焊接残余应力的特征,开辟了对厚板焊接仿真研究的道路,为厚板焊接仿真过程提供了方法依据,但此过程计算量相当之大,那么如何解决大型焊接件的热应力耦合仿真过程,是个值得讨论和研究话题。

本文提出从简化模型、焊道数、焊接层数三种思路进行提高计算效率,较传统的计算方法而言,大大提高了计算效率。关于残余应力的测量,本文将基于现已成熟的盲孔法进行检测。

2 关于盲孔法实验

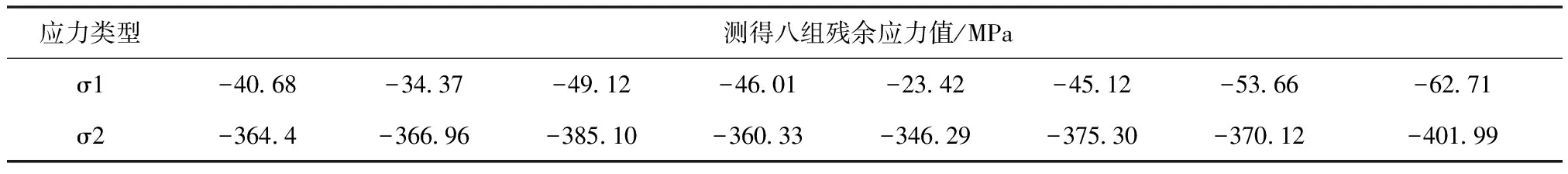

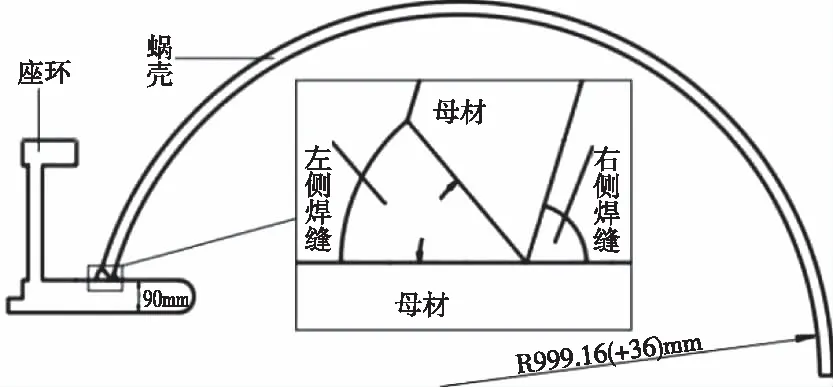

如图1和图2所示为盲孔法实验过程,盲孔法理论及步骤已成熟多年,本文不做赘述。在座环焊缝附近不同位置处测试残余应力,用HK21B型残余应力检测仪采集八个点的数据,见表1。

3 数值模拟方案及方法

3.1 模型与模拟方案

因实际焊件过于庞大,需要多层多道焊实现焊接过程,经三维计算一道焊缝计算时间长达18小时左右,为实现三种方案的对比,本次仿真模型将以二维来代替三维,以焊缝中心处作为研究平面,由于结构对称,为减少计算时间,再取其一半讨论温度和应力的分布情况,其仿真模型如图3。

图1 实际工厂中座环打磨

图2 实际工厂中座环钻孔

表1 盲孔法残余应力测试数据

图3 蜗壳座环二维仿真模型

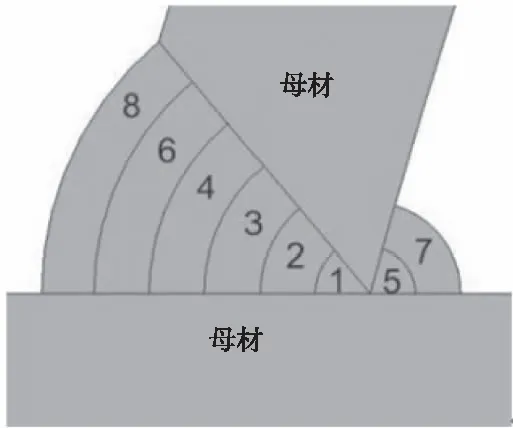

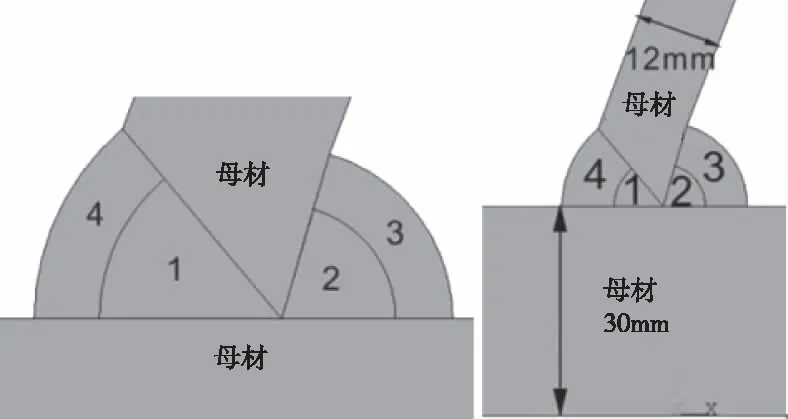

三种方案如下:图4按八道焊缝原尺寸进行仿真,仅仅简化焊道数,层数不进行简化,也是最切合实际的仿真模型;图5按四道焊缝原尺寸进行仿真,即考虑将焊缝层数和焊道数同时简化;图6按四道焊缝将原模型尺寸缩小3倍进行仿真,即考虑缩小模型。三种方案焊接顺序如图中数字依次升序顺序。

图4 方案一焊缝模型

图5 方案二焊缝模型 图6 方案三焊缝模型

3.2 关于模拟过程与方法

蜗壳座环以及焊缝均采用Q345同一种材料,焊接过程材料物理性能必然随温度而变化,属于高度非线性化,高温下材料的性能在关于钢材相关参考手册获取一部分,剩余未知值进行适当插值,这个缺陷也使得焊接仿真模拟无法做到精确的量化分析。

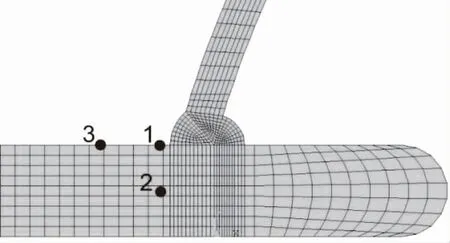

为保证后续非线性材料的计算收敛及精度,本次仿真均采用面映射网格划分,如图7所示。在此值得一提的是,非线性材料在ANSYS分析中不容易收敛,这也是本软件在仿真热应力分析时所面临的另一个重要问题,可以从简化模型、网格精度、收敛准则等几个方面进行多次仿真调试,直到计算收敛为止。

图7 网格划分

在边界条件的设置上,温度场分析时,根据实际工艺,对焊缝90mm范围内进行120℃的预热,剩余部分均设置为室温21℃,作为初始条件;其次是对流和辐射作为边界条件,需要注意的是辐射部分也很难获取其辐射系数,故通过折算方式将对流系数适当增大,或直接采用表面效应单元进行处理;热源均采用均匀体热源。关于应力场部分,三种方案均采用间接耦合方式进行模拟,利用ANSYS提供的APDL语言中etchg与ldread命令,对分析类型进行转换和对温度场结果的读入,以温度场结果作为静力结构分析时的一个约束条件,应力分析时需要对座环两端以及蜗壳进行完全固定约束,以仿真残余应力分布情况。

4 模拟结果对比与分析

4.1 温度场分析与验证

为验证三种方案的合理性,仅讨论焊缝形状接近实际形状的焊缝,像方案一的第八道焊缝形状偏窄长与实际焊缝不符,暂不参与对比验证。经过仿真计算,三种方案均经过两小时冷却,方案一座环厚板处最高温度为304℃,方案二为336℃,方案三为137℃。如图8、图9和图10。

显然方案三与前两种模拟方案差距较大,这是因为按比例缩小模型后将变为薄板焊接问题,传热和散热均偏快,由此可见厚板焊接模拟时不能考虑按比例缩小的方法进行仿真计算。对比前两种方案,方案一是按照最切合实际的焊接工艺进行仿真,方案二简化焊道数时,因将焊道数合并,在焊接过程中,焊缝向母材的热传导将快与实际过程,相当于母材内的热扩散慢于实际过程,才导致母材内温度梯度增大,但温度相差并不大,冷却过程的温度场也极其接近,故为节省计算时间完全可以将多层多道焊工艺的焊缝简化,简化的同时为进一步切近实际焊接工艺,还要适当将母材的导热系数适当增大,使得整个过程的温度梯度保持在正常范围内。冷却时不存在焊缝简化问题,调整到正常导热系数即可。

负责村镇规划建设方面的相关管理人员,应该结合自身所在区域的具体情况,邀请具有相应规划资质的单位,对所在区域村镇的规划布局进行设计,在此过程中,要应用具有一定前瞻性的眼光落实各项设计工作,确保村正规划布局能够符合当前社会发展的要求,同时要与社会长期发展利益要求相符,使规划建设能够具有现实性和前瞻性的特点,以此为基础推动产业发展型、生态保护型、城郊集约型、资源整合型、高效农业型、休闲旅游型以及文化传承型乡镇规划模式的有效落实[3]。

图8 方案一温度场

图9 方案二温度场

图10 方案三温度场

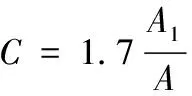

方案一第四道焊缝面积为163,方案二将方案一四道焊缝简化为一道焊缝的面积为447,经多次调整导热系数,多次进行试算,当经相同时间冷却后达到相同温度时的导热系数和焊缝面积之间的关系,满足公式

(1)

C为热导率放大倍数;A1为热源放大后的面积;A为正常焊接时的热源面积;当A1=A时,C=1。注意:该公式仅符合本次仿真模型,如果改变任何一个模型、参数或是焊接工艺等,是否也适应此公式,还需进行大量不同情况下的仿真试算。

鉴于该模型应用式(1),将方案一第6-8道焊缝焊接时的导热系数增大,得出温度场结果。

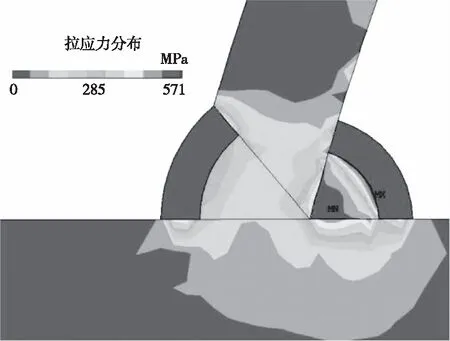

4.2 应力场分析

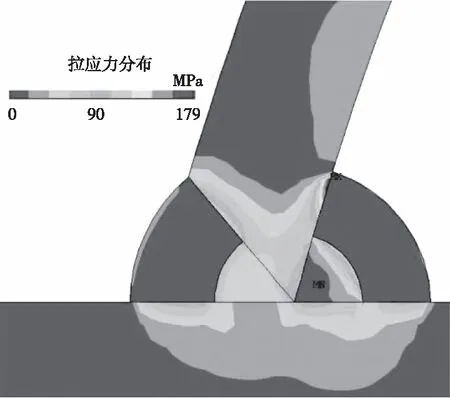

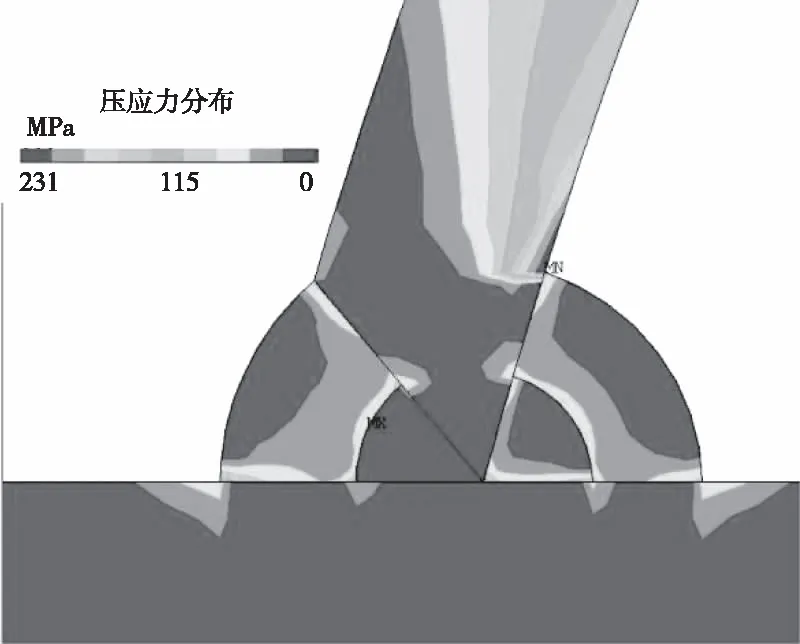

第一种方案八道焊缝焊接完成后残余应力分布云图,如图11和图12。根据式(1)将6、8道焊缝焊接时增大热传导率,可以明显的看到该方案几乎无拉应力产生,实验测试区域也无拉应力产生,实验数据也均已负值(即压应力)出现,压应力最大值虽然达到1311MPa,但区域极小,而实验测试区域压应力仿真范围在300-450MPa之间,与盲孔法实验测得值相符合,说明该仿真方法精确度得以保证。

第二种方案焊接完成后残余应力分布云图,如图13和图14。根据式(1)将四道焊缝焊接时增大热传导率,该方案拉应力分布与方案一相类似,压应力实验测试区域仿真范围在200-300MPa之间,跟实验结果相比偏低100MPa左右,与方案一对比其压应力的分布云图大不一样,由此可推断在简化焊缝仿真时,避免简化层数,采取每层简化焊缝道数更为准确。

第三种方案焊接完成后残余应力分布云图,如图15和图16。该方案属于薄板焊接,与方案二相对比同样四道焊缝情况下应力大小分布位置几乎一样,但应力仿真数值较前两种方案小太多,厚板焊接时的残余应力仿真不能将模型简化为薄板。

图11 方案一焊后拉应力分布

图12 方案一焊后压应力分布

图13 方案二焊后拉应力分布

图14 方案二焊后压应力分布

图15 方案三焊后拉应力分布

图16 方案三焊后压应力分布

5 结论

1)通过前两种方案对温度场仿真的对比,以提高热传导率的方式简化模型是可行的,并得出式(1).

2)通过前两种方案对应力场仿真的对比,在简化模型时,实际焊道层数尽量避免简化,可以通过每层简化焊道数的方式来提高计算效率。

3)通过方案三与前两种方案的对比,厚板焊接仿真不能通过缩小模型的方式提高计算效率。

4)以方案一仿真模型,得出蜗壳座环8层焊缝焊接时的残余应力多分布情况,以压应力的形式分布于座环厚板上,其值在300-450MP之间,最大值为1311MP以点状出现。

5)本文以蜗壳座环为例,研究厚板焊接时的残余应力分布情况与仿真方法,为其它类似结构的焊接连接提供借鉴。