机电复合传动换挡模式切换过程同步控制方法

2021-11-17张延军刘敏强

张延军,刘敏强

(1. 太原科技大学机械工程学院,山西 太原 030024;2. 重大装备液压基础元件与智能制造工程研究中心,山西 太原 030024)

1 引言

汽车由原始的单一动力系统升级为多动力系统,大部分手动档汽车也升级为自动档汽车[1]。目前的汽车机电复合传动换挡模式切换方法已经无法适用于更新换代后的新型汽车,所以急需一种新型的汽车换挡模式切换过程控制方法[2]。

张琰[3]等提出一种车辆换挡过程中永磁同步电机速度的鲁棒控制方法,由于未能在车辆进行换挡模式时利用小信号的线性化方法处理马斜盘角与角速度的关系,导致切换过程中的发电机的转速效率低、转矩效率差。杨勇[4]等提出车辆多轴多电机的速度同步控制方法,但是该方法由于没能在切换过程中利用小信号线性化方法计算换挡模式的主(从)动盘的角速度差,所以在换挡模式切换过程中发动机的转速效率差。付主木[5]等提出一种由纯电动向混合驱动模式切换的协调控制方法,但是该方法在换挡模式切换时没有运用小信号线性化方法计算变量马达的转矩及转速的函数关系,所以整体抗冲击度程度较低。

为了解决上述换挡模式切换过程控制方法中存在的问题,提出机电复合传动换挡模式切换过程同步控制方法。

2 换挡模式分析

在机电复合传动系统中,应用离合器与制动器配合并调节发动机与两台电机的工作状态,令机电复合传动系统在四种换挡模式下工作[6]。基于机电复合传动系统,对四种模式下的转速关系进行分析。

1)行星排模式

首先,行星排模式基本转速关系式如下式所示

n1+knq-(1+k)nj=0

(1)

其中,n1为电机,k为行星排(四个一组),通过上式,结合车辆运动时制动器与离合器的工作状态获取各模式下发动机转速nq、电机转速ne及输出转速nj之间的关系。

2)EVTI_L模式

(2)

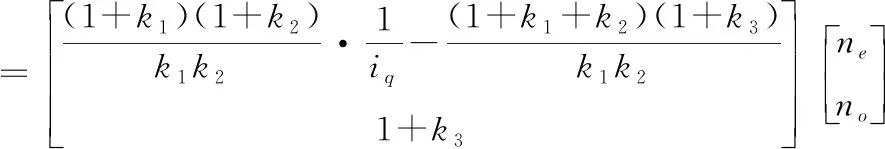

由于上述表达较为繁琐,所以将上述关系式进行调整改写为矩阵形式,再将矩阵转化为发动机转速、电机(A、B)转速与输出转速之间的关系式,如下式所示

依照上式即可获取机电复合传动系统中其它换挡模式下各部件的转速关系[7]。

3)EVT1-H模式

(4)

4)EVT2模式

(5)

其中,no表示输入转速,iq表示传动系数。

2.1 转矩关系

基于机电复合传动系统,对不同模式下的转矩关系进行分析。

1)行星排模式

假设机电复合传动系统中耦合机构的转速能够维持在稳定状态(忽略摩擦及弹性阻尼),那么行星排各构件T之间关系,如下式所示

Tt∶Tq∶Tj=1∶k∶-(1+k)

(6)

2)EVT1_L模式:

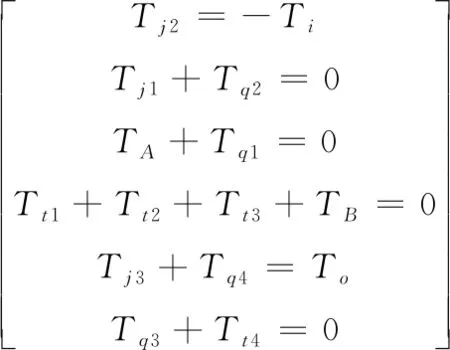

基于机电复合传动的换挡模式下,制动器Z1闭合,制动器Z2及离合器C1均处于分离状态,获取各连接轴的转矩平衡关系,转矩关系如下式所示

(7)

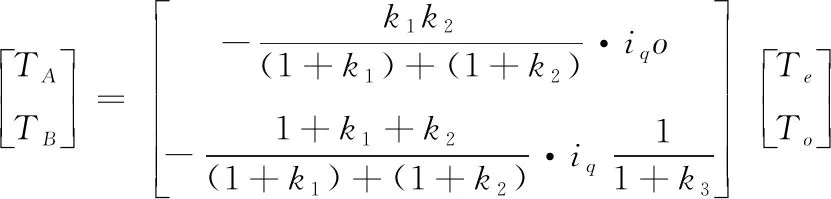

由于上述表达繁琐,同样将其转化为电机(A、B)转矩、发动机转矩和输出轴转矩的关系,并整合为矩阵形式,如下式所示

(8)

同理,即可获取其它换挡模式下各部件之间的稳态转矩关系。

3)EVT1-H模式

(9)

4)EVT2模式

(10)

2.2 切换过程

当车辆在路面崎岖不平或大负载情况下,EVT1_L模式便会成为主要工作模式负责驱动车辆前进,当复杂崎岖的路面地段过去时,车辆会进行EVT1_L到EVT1_H的切换以保证车辆的运行效率及车辆的加速。

设发动机转速保持在一定的峰值上,车辆在加速过程中,B电机的转速会随着A电机转速的下降而持续上升[8]。在机电复合传动系统中,电机的最高转速为6000r/min,所以要保证B电机在到达峰之前完成换挡,而在该换挡模式下A电机转速大于零时,正处于发电状态。而实际上,在EVT1_H模式下,A电机在转速低于零时会由发电状态转为电动状态,继续对外输出转矩,扰乱系统工作,所以必须在A电机转速低于零之前完成模式切换。

3 换挡模式切换过程同步控制方法

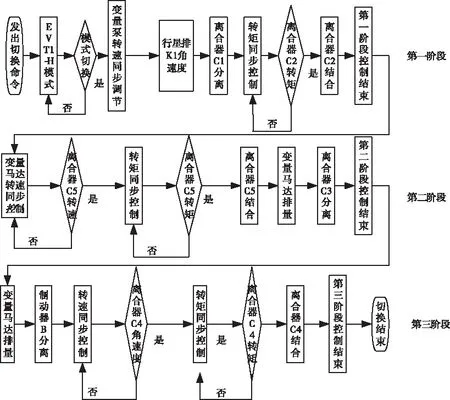

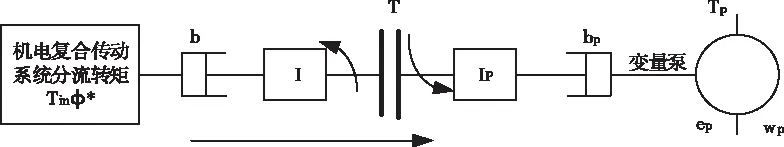

换挡模式切换过程同步控制方法主要分为两部分,前者为机电复合传动系统的转速同步控制方法,后者为切换过程转矩同步控制方法。换挡模式切换过程同步控制方法流程如图1所示。

图1 换挡模式切换过程控制方法流程

图1中,机电复合传动系统转速同步控制方法主要用于抑制该系统在换挡模式切换时由于输入转速变化所带来的转速不适配问题,为切换过程创造平稳条件;而切换过程的转矩同步控制方法则是对制动装置、主(从)动盘的角速度差以及换挡模式的切换时间进行优化,以此解决系统在换挡模式切换过程输入转矩时所遭受的中断和冲击问题[9]。由于行星排式混合动力系统控制方法范围较大,在此次研究中不予以考虑。

3.1 换挡模式切换过程转速同步控制

在换挡模式切换过程中输入角速度的扰动量Δωin,会使车辆在离合器的结合过程出现转速波动。在EVT1-H向EVT2模式切换过程中,输入角速度、变量马达的角速度都会影响离合器结合时的平滑性[10]。

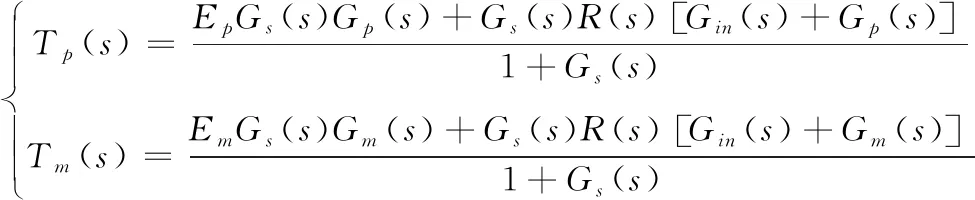

对机电复合传动系统换挡模式切换过程中转速的传递函数关系进行计算,获取换挡模式切换过程的变量马达转速与转矩的传递函数,如下式所示

(11)

换挡模式下变量马达的转速与转矩传递函数如下式所示

(12)

同步控制过程运用传统的PID调节器进行,过程如下式所示

Gs(s)=kp+ki/s+kds

(13)

式中,Gs(s)是传统的PID调节器中存在的传递函数;ki则是调节器积分环节中的常数;切换过程中转速控制的比例增益则为kp,微分的环节常数则为kd。

变量马达的转矩函数则如下式所示

(14)

式中,EP,Em是换挡模式切换过程中变量马达的目标角速度偏差与实际角速度偏差,而换挡模式切换过程变量马达角速度的转矩关系传递函数则为Gm(s)。

根据换档模式切换过程中得到的转矩传递函数,将其输入到动态模型中,从而得到换档模式切换过程中转速的同步补偿控制量,完成转速的同步控制。

3.2 切换过程的转矩同步控制

在换档模式切换过程中,离合器不分离时会逐渐与目标换档模式结合。此时,机电传动系统的换档模式切换过程处于转矩输入(输出)的耦合阶段。由于换档过程中的输入角扰动会影响扭矩,因此需要控制离合器组合过程中的冲击,抑制换档模式切换过程中的波动,使换档过程平稳。机电复合传动系统输入转矩满足关系如下式所示

Tin=(τins+1)-1f(ωin,Δωin)

(15)

式中,τin为系统在换挡模式切换过程中在输入角速度惯性环节产生的时间常数。

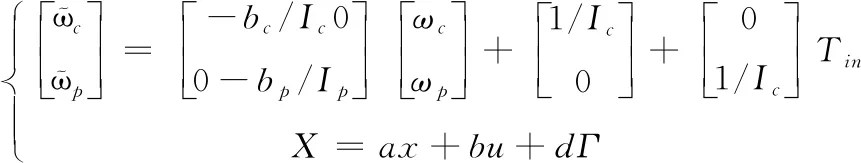

系统中的角速度传感器将在换档模式切换过程中实时监控可变电机和其它核心部件[11]。在变速电机等核心部件的同步控制中,离合器是转矩传递过程中的控制变量,而离合器中的角速度是状态变量。开关过程中元件转矩的一阶导数实际上是性能函数。最后,通过状态反馈实现离合器扭矩的传递,转矩动力模型如图2所示。

图2 离合器转矩动力学模型

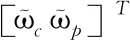

在离合器分离与变量马达排量处于零的滑摩阶段,变量马达转矩Tp=0,那么传动系统的状态方程便可转化为空间形式,如下式所示

(16)

(17)

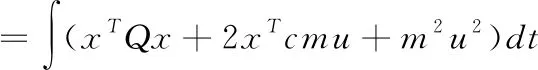

式中,Q=cTc,r=m2,N=mcT,那么j则可以表示为:

(18)

通过上式,对Reccai方程进行计算得到最后的反馈增益[12],如下式所示:

K=BTp+NT

(19)

根据上式,计算得到换档模式切换过程的最优反馈增益矩阵,然后通过增益矩阵计算换档模式下核心部件的输出转矩。最后,得到了换档模式切换过程的最优转矩变化率,完成了换档模式切换过程中模型转矩的实时传递,优化车辆换档模式切换过程的同步控制。

4 实验

为了验证新方法的整体有效性,进行实验分析。

4.1 实验环境

仿真平台为Matlab、搭建机电复合传动系统及核心传动部件换挡模型。机电复合传动系统核心参数如表2所示。

表2 机电复合传动系统核心部件参数

分别采用机电复合传动换挡模式切换过程同步控制方法(方法1)、一种车辆换挡过程中的模式切换过程同步控制方法(方法2)、一种由纯电动向混合驱动模式切换的协调控制方法(方法3)对换挡模式切换过程的控制方法进行测试:

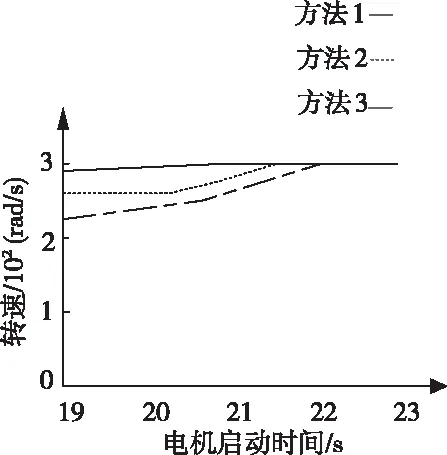

1)利用同一型号车辆对不同方法下的发动机转速与电机转速进行测试,测试结果如图3、图4所示。

图3 不同方法的发电机启动时间测试结果

图4 不同方法的电机启动时间测试结果

分析图3和图4可知,方法1中发动机与电机的转速要优于方法2和方法3,这主要是因为方法1利用了小信号的线性化方法构建了变量马达的调速回路模型。从而使车辆在换挡模式的切换过程同步控制中的发动机与电机转速效率得到提高,缩减换挡时间。

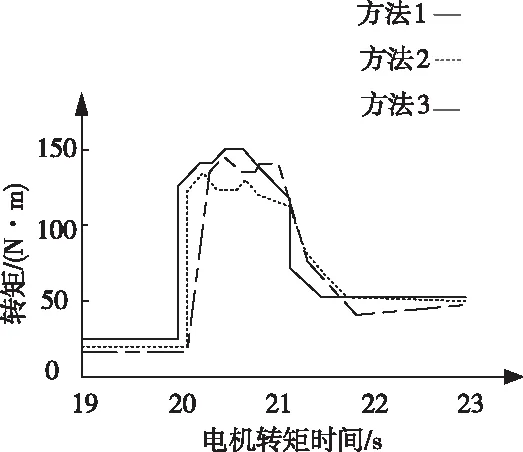

2)基于同一型号车辆对方法1、方法2及方法3对发动机与电机的转矩进行测试,测试结果如图5、图6所示。

图5 不同方法的发动机实际转矩测试结果

图6 不同方法的电机实际转矩测试结果

分析图5和图6可知,方法1的发动机与电机实际转矩效率要高于方法2和方法3,主要是因为方法1在计算发动机与电机转矩时依据小信号的线性化方法计算了转速的传递函数,获取了换挡模式中变量马达的转矩时间,从而使车辆各部件之间的干扰得到消减,以此提高发动机与电机的转矩效率。

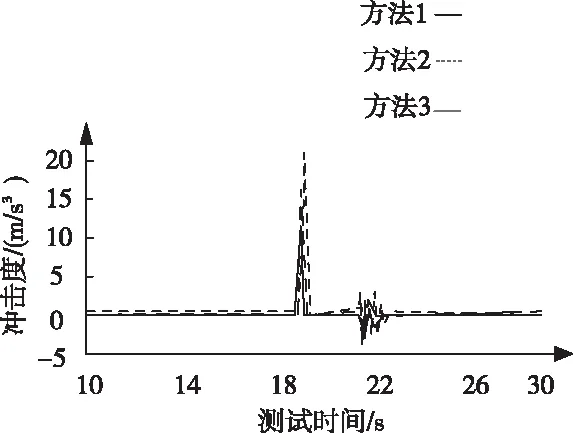

3)基于上述测试结果,对三种方法进行冲击度测试,测试结果如图7所示。

图7 三种方法冲击度测试结果

分析图7可知,方法1的测试结果要优于方法2和方法3,并且在测试过程中方法1的冲击度较为稳定,这是由于方法1在换挡模式切换过程中运用小信号的线性化方法计算了变量马达的角速度干扰与变排量系数之间的关系,并对变量马达进行输入扰动的惯性加纯延迟,所以导致方法1在冲击度测试时能够降低冲击度,缩减控制时间,提高换挡模式的切换效率。

5 结束语

1)亟需一种新型的模式切换时控制方法解决换挡模式切换过程中存在的发动机和电机的转速低、转矩效率差以及冲击度高等问题,对此,提出机电复合传动换挡模式切换过程同步控制方法。

2)分析机电复合传动系统中的换挡模式,依据机电复合传动系统的转速同步控制方法以及切换过程转矩同步控制方法,完成对换挡模式的切换过程同步控制。

3)电机实际转矩可以在20.25s达到2.7N·m,最高可达到150N·m,发动机实际转矩测试结果最早达到75N·m,且一直保持平稳。