盾构穿越地铁隧道与地下道路合建段施工技术研究

2021-11-16晁飞洋

晁飞洋

(中铁十八局集团第三工程有限公司 ,河北 涿州 072750)

1 工程概况

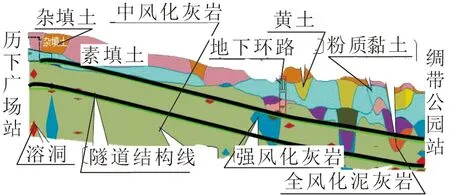

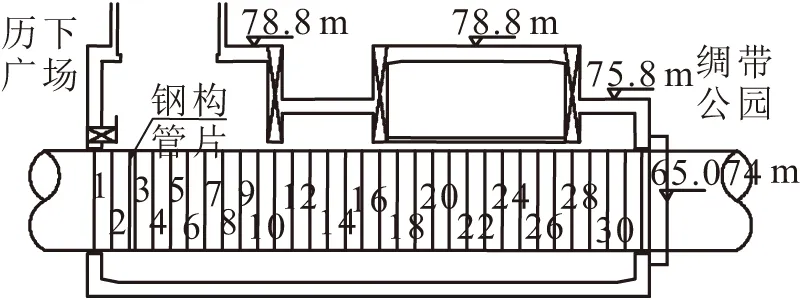

济南市CBD市政配套工程(轨道交通预留)土建二标历下广场站—绸带公园站区间与地下环路合建节点位于济南CBD中央绿轴与横十路交叉点下方,盾构区间下穿横十路地下环路。

盾构区间管片顶部与地下环路底板结构竖向最小间距670 mm,采用地下环路与盾构区间交叉节点明挖合建施工,合建节点兼做联络通道;合建节点内净结构尺寸22.4 m×36.572 m,周边地下空间开放地段,无重要建构筑物。隧道穿越地层围岩等级为Ⅲ~Ⅵ级,无地表水穿过。地质构造如图1所示。

图1 地质构造

地下环路与盾构区间交叉节点里程SK0+796.249—SK0+832.821,盾构空推下穿地下环路长36.572 m,南北为28‰下坡。

2 下穿合建节点施工方案确定

2.1 盾构下穿地下环路方案比选

方案1:盾构整机过站、整环拼装负环管片始发。盾构接收后空推到始发端头,采用整机始发方式,根据实际空间结构,盾构位于环路下方,难以安装反力架,同时由于负环与环路底部空间狭小,负环管片的拆除难度大,风险高。

方案2:盾构整机过站、半环拼装负环管片始发。盾构接收后空推到始发端头,采用整机始发方式,根据实际空间结构,安装反力架,负环管片拼装下半环,上半环采用钢支撑代替管片,可方便负环拆除;但反力架安拆仍受空间限制,装拆难度大,同时半环拼装稳定性较差,难以满足硬岩地层盾构始发反力、扭矩要求。

以上2个方案皆需要在狭小空间安装反力架,受上部空间限制,安拆难度大、风险高。整环拼装负环时,管片顶部空间0.6 m,每块管片质量约4 t,既不方便安装手拉葫芦,也不便于负环管片的拆卸,拆除风险很高;采用半环拼装管片时,仍需至少安装1个整环,且半环负环管片稳定性较差,盾构二次始发风险较大。

采用方案:通过对盾构空推、二次始发的风险分析,基于多次方案比选,提出采用混凝土导台、整环拼装、空推通过合建节点方案。为了方便负环拆除安全,在接收端设计钢构轴向间隙可调管片,在拆除负环管片时,可方便卸除负环管片间的内力,便于负环的吊出;在井口处管片常规方法吊出负环管片,在环路下部的管片采用分组拖拉方式,由电瓶车拖拉到井口位置,依次拆卸吊出。

2.2 负环管片拆除方法

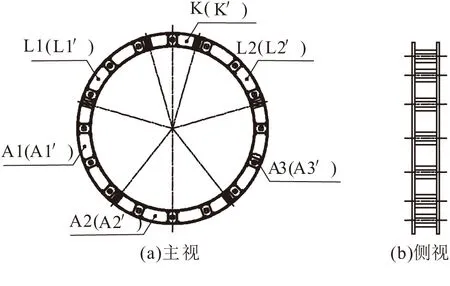

钢构负环管片由六块组成,每块的弧长等同于对应混凝土管片,以方便于狭小空间的安装,整环制作完成后按对应管片尺寸分割,分割间隙50~100 mm[1]。钢构负环拼装如图2所示。

图2 钢构负环拼装

钢构管片分为A1、A2、A3、L1、L2、K(标准块1、标准块2、标准块3、临结块1、临结块2、封顶块K),A1′、A2′、A3′、L1′、L2′、K′;其中A1、A1′,A2、A2′,A3、A3′,L1、L1′,L2、L2′,K、K′相互对应,其尺寸对应于相应混凝土管片的断面尺寸,图3所示为钢构负环结构。

图3 钢构负环结构

钢构管片连接孔与混凝土管片相同,A1、A2、A3、L1、L2、K上焊接H型钢支座,每个螺栓孔处焊接两个H型钢支座,其净间距L200 mm,其腹板上加工有2个连接孔;其中一个为精加工孔用于穿锥销、另一个孔为螺栓孔。A1′、A2′、A3′、L1′、L2′、K′上对应A1、A2、A3、L1、L2、K上的H型钢支座每处焊接2个支撑耳板,其长度低于H型钢20~40 mm,其上与H型钢销孔对应处为精加工销孔,与之对应的螺孔处为长螺孔,其长孔中心距位30 mm。连接耳板与H型钢装配焊接。

对应混凝土管片上先安装A1、A2、A3、L1、L2、K,再对应连接安装的A1′、A2′、A3′、L1′、L2′、K′,负环安装时穿入销孔的锥销定位并承受轴向荷载的部分剪力;螺栓孔穿入螺栓并紧固,其螺栓紧固后的摩擦力与锥销剪力共同抵消负环管片间的轴向应力。

在负环管片拆卸时,先依次送高强度螺栓,再依次拆除锥销,轴向移动A1′、A2′、A3′、L1′、L2′、K′对应环片,这样在金属自制管片与混凝土管片间可形成20~30 mm的间隙。逐片拆除自制金属环片后逐片、逐环拆除混凝土管片。

井口处管片拆除完成后,用电瓶车迁移分组管片,5环一组整体移动到井口处。利用管片连接螺栓安装拖拉板,在拖拉板上挂钢丝绳,拖拉板安装于负环管片支撑钢轨附近的管片连接螺栓处,用3根钢丝绳拖拉管片,2根4 m钢丝绳连接管片拖拉板,1根长26 m钢丝绳(满足空推长度)与2根4 m钢丝绳用卡环连接。

2.3 混凝土导台设计与施工

2.3.1 结构预埋件预埋

在南侧合建节点底板预埋钢板,盾构下穿地下环路时,拼装管片将落于砼导台上,砼导台部分配筋与预埋钢板焊接,以此增加砼导台稳定性[2]。轨道区间底板预埋件平面布置见图4。

图4 轨道区间底板预埋件平面布置(单位:mm)

将预埋钢板与锚固钢筋进行牢固焊接,钢筋型号Φ28 mm,锚固钢筋长250 mm,锚固长128 mm。

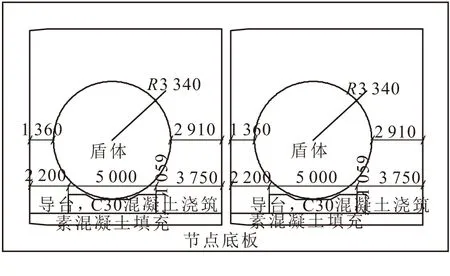

2.3.2 导台整体设计

左线导台里程为SK0+803.837—SK0+840.408,右线导台里程为SK0+796.249—SK0+832.841。通过现场实测洞门中心标高与设计标高对比,实际标高低于设计标高2.5 cm。因此,南侧砼导台按盾体安放在导轨上时,中心与实际标高相同;北侧砼导台按盾体安放在导轨上时,中心比设计标高高2 cm。钢导轨通过与预埋于导台内的预埋件焊接固定于砼导台上,导台采用C30混凝土浇筑。混凝土导台尺寸:长36.572 m,宽5 m、高1.059 m(可根据现场实际地面进行调整,保证规定标高符合设计)。混凝土导台结构设计如图5所示。

图5 导台结构(单位:mm)

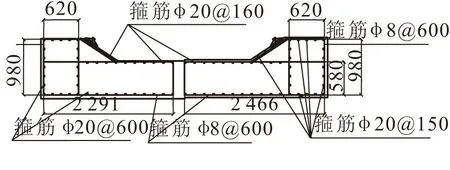

2.3.3 钢筋混凝土导台配筋

钢筋混凝土导台总长36.572 m,主筋接头相互错开,箍筋Φ8 mm@600 mm光圆钢筋。钢筋混凝土导台配筋设计如图6所示[3]。

图6 钢筋混凝土导台配筋设计(单位:mm)

2.3.4 导台预埋件预埋

导台预埋件为铺设钢轨提供焊接点,导台两侧分别预埋钢板,预埋件间距为0.5 m,单线埋件共计150个。

2.3.5 导台及导轨施工

砼导台施工前先进行地下环路区间底板回填,南侧回填至标高65.299 m,北侧回填至标高64.274 m,按由南向北28‰回填(方案显示高程及坡度按照设计图提供数据进行反算);钢导轨定位要准确,导轨顶面要平顺,钢轨与导台预埋钢板焊接牢固;如果在拆模时发现导台不够平整,则必须对它进行修整以达到设计要求。为防止盾构机接收、始发时出现“磕头”现象,盾构机进洞时导台导轨标高比理论值降低20 mm,而在出洞前导台导轨标高比理论值提高20 mm;预埋钢板标高必须进行严格控制,标高偏差控制在+3 mm,水平偏差5 mm,倾斜角度偏差(0°,-0.3°)。导轨安装前必须对预埋钢板进行标高复核,并对预埋钢板进行调整(对低的钢板使用钢板垫高),保证两导轨同一截面标高相同,且同一侧轨道连接平整,为同一坡度[4]。

2.4 端头加固与洞门止水密封

目前盾构进出洞端头加固方法常见的有深层搅拌桩、高压旋喷桩、冻结加固法、三轴搅拌桩和素混疑土钻孔灌注桩,此项目选取高压旋喷桩和三轴搅拌桩结合的加固方案。加固相关要求:

(1)加固土体无侧限在28 d时间范围内,抗压强度不小于0.8 MPa。

(2)渗透系数不大于1.0×10-8cm/s。

(3)三轴搅拌桩桩体搭接长度不小于25 cm,桩体垂直度偏差小于1/220。

(4)检测加固效果的时候,取样孔必须到达加固区底部,完成检测以后,将取样孔进行注浆密实处理。

加固具体方案:当沉井下沉之后,等到地基基本稳定的时候,在距离洞门60 cm范围之外11.4 m、超过隧道顶部3.0 m、沉井底部1.0 m以下的土层,选取∅85 cm密排相互咬合25 cm三轴搅拌桩采用18%水泥含量强加固施作。针对已经被扰动的土层,选取三轴搅拌桩通过采用18%水泥含量强加固施作,靠近洞口前60 cm范围选取60 cm高压旋喷桩对隧道进行加固,确保洞门地下连续墙和加固段能够紧密固结,保证盾构机安全接收和始发。

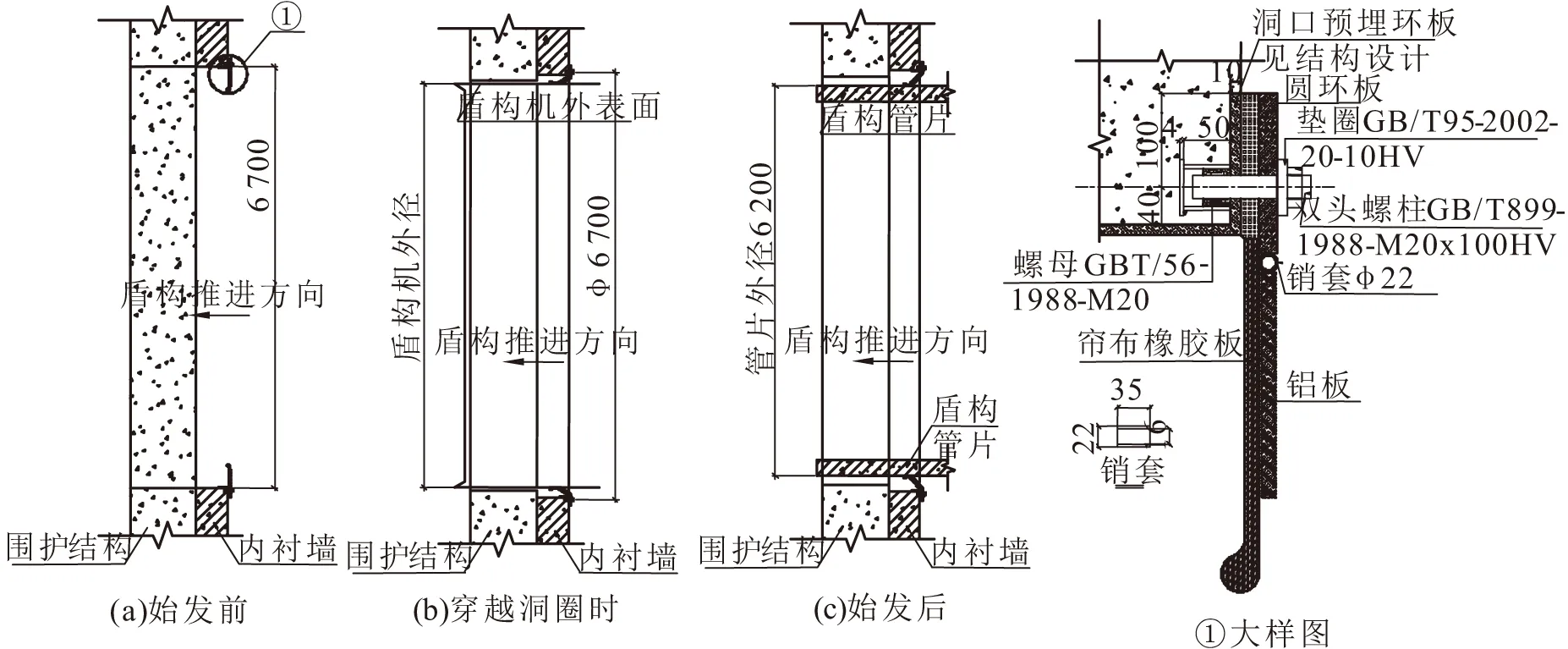

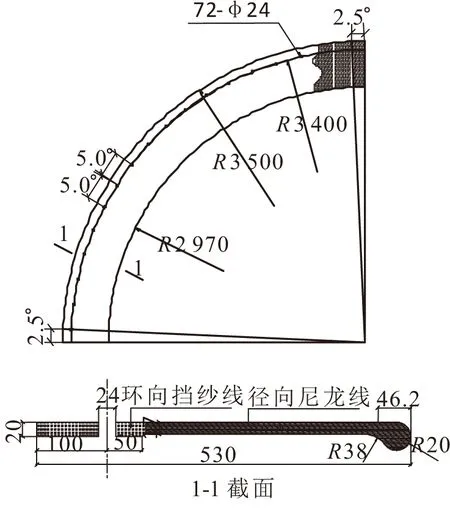

洞门止水密封采用止水帘布,盾构始发防水装置结构示意图和帘布橡胶板尺寸见图7和图8。盾构接收洞门止水密封和始发相同。

图7 盾构始发防水装置结构(单位:mm)

图8 帘布橡胶板尺寸(单位:mm)

3 盾构下穿地下环路施工技术

3.1 盾构接收准备工作

(1)以导台导轨延伸对应的位置设置导轨位置,导轨采用P43钢轨[4]。

(2)在盾构机接收前完成洞门密封装置,洞门密封帘布装置的具体保护措施另行施作。

(3)在盾构机推上导台前,由测量人员进一步复核砼导台钢轨标高,确保盾构机顺利推上砼导台。

(4)为保证近洞口10环管片的稳定,在环与环管片之间2点、6点、10点、14点处采用14#b槽钢将管片拉紧,见图9。槽钢上焊接挂件,挂件与管片螺栓连接。

图9 拉紧装置结构

3.2 盾构接收注意事项

(1)最后7环管片推进时,同步注浆配比采用水泥用量更大的配比。

(2)在盾尾进入洞门圈后停止推进,在洞内注双液浆填充洞门圈,封闭洞门。注浆过程中需密切关注洞门圈密封装置情况,出现漏浆先停止注浆及时进行处理,处理好后再进行注浆。洞门封堵完后,继续推进。

(3)刀盘出洞露出后及时清理碴土以免破坏止水帘布。

(4)一些工序和复测数据确认无误后可将盾构推上导台。盾构推进过程中必须密切关注导台及导轨的情况,一旦出现变形等异常情况,应及时停止推进并进行处理。

3.3 盾构管片拼装

管片拼装顺序为由南向北,拼装完一环管片后,使用盾构机推进模式进行空推前移。第2环与第3环之间拼装钢构管片。第2环、第3环使用钢构封顶块,拼装点位分别为9点、11点,其余管片拼装点位都为1点,如图10所示。

图10 地下环路段整环管片拼装

钢构管片安装步骤:在第2环混凝土管片上,先安装A1、A2、A3、L1、L2、K,再对应连接安装A1′、A2′、A3′、L1′、L2′、K′,安装时穿入锥销定位并承受轴向荷载的部分剪力;螺栓孔穿入螺栓并紧固,其螺栓紧固后的摩擦力与锥销剪力共同抵消负环管片间的轴向应力。

钢构封顶块安装步骤:先安装小端面弧形板,再安装两侧槽钢,最后安装大端面弧形板,管片间连接使用特制管片螺栓,钢构管片间的连接使用高强度螺栓。

3.4 地下环路管片支撑及加固

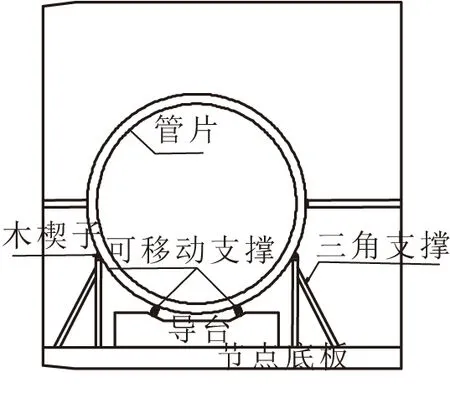

为了提供盾构机二次始发的反力,保证二次始发的第“零”环管片定位准确,有效控制二次始发时管片的错台量,必须做好管片支撑措施。管片固定主要为两侧固定和环管片间的固定等两部分,管片支撑分为底部支撑、两侧支撑、整环管片固定、两环管片间的固定等部分[5]。图11为负环管片支撑加固情况。

图11 负环管片支撑加固

3.4.1 底部支撑

当管片脱出盾尾后,导台钢轨与管片之间存在间隙,利用可移动式支撑进行支撑,防止管片下沉,可移动支撑放置部位为每环的中心位置及与下环连接的位置。

可移动支撑安装步骤:将槽钢扣于导台钢轨上,将钢三角楔使用锤子打入槽钢与管片间的缝隙,电焊工将钢三角楔与槽钢焊接在一起;在地下环路段两侧设置三脚架,三脚架使用10#工字钢加工而成,管片脱出盾尾后在管片与三脚架横撑之间打入木楔子,放置部位为每环的中心位置及与下环连接的位置,管片顶部使用一根18#工字钢竖向支撑在管片顶部,支撑位置为管片间连接处,两侧分别使用一根18#工字钢横向支撑,支撑位置为管片间连接处。

3.4.2 整环固定

为了防止管片上浮,管片脱出盾尾一半后,立即用∅20 mm以上的钢丝绳环向拉紧管片,防止管片向上偏移,钢丝绳通过拉紧螺丝拉紧。

3.4.3 两环管片间的固定

及时拧紧管片与管片间的连接螺丝,且做到拼装紧固,脱出盾尾紧固,脱出盾尾3环后紧固。

3.5 盾构在地下环路段内推进

盾构机推上砼导台后屏蔽刀盘空推前进,推进时使用下半部分油缸作用在已拼装好的管片上(B、C组),推进速度控制在10~20 mm/min以内;为防止盾构机在地下环路段推进过程中旋转,在盾体两侧加焊防扭钢板,管片拼装过程中刀盘前焊接防盾构前移装置;每环管片在脱离盾尾超过一半后,及时垫塞楔形方木塞紧,管片与导台导轨间的空隙可用细砂填充;盾构姿态由于导台在浇筑时已确定,则盾构姿态应与导台一致。

3.6 地下环路段二次始发

区间左右线盾构机从地下环路段再次始发,反力由整环管片提供(正常掘进的模式)。始发前由测量班组进行洞门复核,确定具体中心偏差值;洞门安装止水帘布、折页板,安装洞门小导轨;地下环路段内和出洞后6环千斤顶总推力应控制在1 800 t以内,速度控制在15~20 mm/min以内;推进过程中,千斤顶推力的调节应平稳,防止推力突变;为防止盾构机推进过程中盾体滚动,在盾体上焊接防扭块。每环管片脱出盾尾超过管环宽度一半时,在管环底部及时塞楔形方木并灌砂回填管环与导台间的空隙;做好注浆工作,防止进入洞门后的最初几环管片下沉,必要时注双液浆,加强出洞期间地面沉降的监测。

3.7 地下环路管片拆除

区间左右线盾构机二次始发进洞后100~120 m,组织拆除地下环路段管片。管片拆除方法:吊装井口段采用130 t吊车配合拆除+地下环路结构段分组平移+先平移后拆除。

4 监控测量

4.1 地面沉降监测

(1)盾构机距洞口100~150 m位置的时候,顺着左右地面隧道中线位置,每间隔15 m设置一个监测断面,并在地下环路提升井口地面适当位置增设监测断面。

(2)测量频率:对于盾构机前100 m初值测量频率为1次/d,盾构机前后20 m里程测量频率为2次/d,加强盾构机出洞过程监控。

4.2 隧道主控导线及水准测量

在贯通前100 m和50 m处,对隧道高程、主控导线分别进行两次复核,以确保支架和盾构机姿态测量的准确性。

4.3 门环复验

对地下环路入口环中心的三维坐标和内径实施精密校核和测量,确定入口环中心的水平和垂直偏移值位置,并对盾构机滑动导轨的中心和标高进行精密测量。

5 结束语

本文采取的施工方案规避了半环管片稳定性较差、盾构二次始发风险较大的弊端,降低了盾构二次始发、管片安装拆卸难度和风险,实践证明技术可靠、经济合理、工期可控、风险可控。