不同高度预制箱梁模板互用技术

2021-11-16李大军杨鸿宇郑稚凡

李大军,杨鸿宇,郑稚凡

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

新建印度尼西亚雅(加达)万(隆)高铁1#梁场位于雅万高铁正线里程DK28+000右线,承担DK4+781.08-DK40+376.67区段内1 018榀箱梁的预制与架设任务。梁场箱梁预制数量多,且种类复杂,具体有:350 km/h无砟轨道预制简支箱梁,梁高2.8 m,梁长32.6 m箱梁共583榀、梁长24.6 m箱梁共108榀、非标梁共23榀;250-300 km/h有砟轨道预制简支箱梁,梁高2.8 m,梁长32.6 m箱梁共67榀、梁长24.6 m箱梁共17榀、非标梁共3榀;200 km/h有砟轨道预制简支箱梁,梁高2.6 m,梁长32.6 m箱梁共164榀、梁长24.6 m箱梁共43榀、非标梁共10榀。

如何设计不同尺寸的箱梁模板进行互用以减少模板投入成本,保证工期,对同时预制多种梁型的大型梁场有着重要意义,同时也为类似梁场的箱梁模板设计提供经验。

1 箱梁结构尺寸分析

1#梁场共预制350、250-300和200 km/h三种时速箱梁,对三种时速箱梁外形尺寸分析,找出相同性及差异性,进而开展模板设计,对模板差异性进行处理以达到模板互用的目的,能有效提高模板利用率,取得较好的经济效益和社会效益。

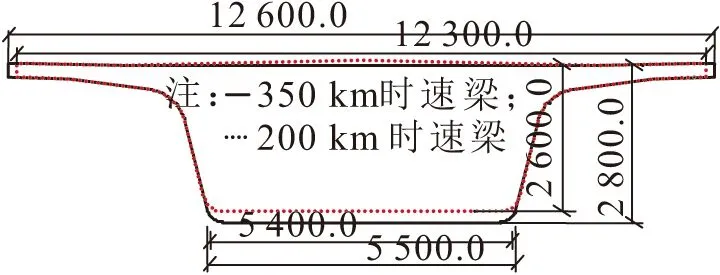

三种箱梁结构尺寸对比见表1和图1。

图1 350 km/h、200 km/h预制箱梁外形尺寸对比

表1 箱梁尺寸对比

经对三种时速预制箱梁的外形尺寸进行分析,结构差异如下:

(1)350 km/h与250-300 km/h预制箱梁梁高、顶板底板宽一致,端头与跨中内腔净高一致,顶板、腹板、底板厚度一致,预应力孔道布置一致,故模板设计可视为同种梁型。

(2)通过350 km/h与200 km/h预制箱梁外形尺寸对比可知,350 km/h箱梁翼缘板两侧向内移动15 cm,侧模高度减少20 cm,底板宽度增加10 cm即可满足200 km/h箱梁的预制要求。

2 箱梁模板的设计

根据三种不同时速预制箱梁的外形尺寸分析结果对模板进行设计,因350 km/h与250-300 km/h预制箱梁外形尺寸一致,故外模、内模、端模可用同一套模板进行预制。

200 km/h与350 km/h的端模、内模不做互用,需要单独配置。

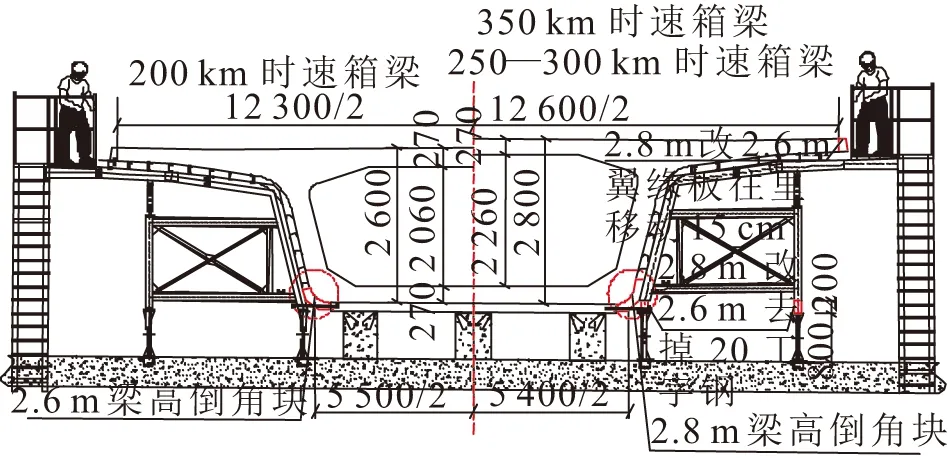

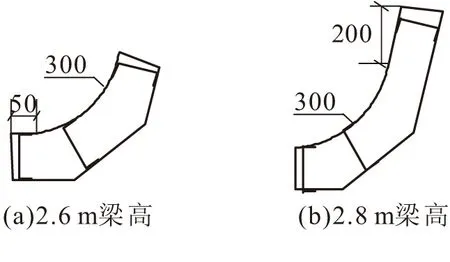

200 km/h与350 km/h的外模共用,如图2所示,梁高2.8 m箱梁模板改为梁高2.6 m箱梁模板共调整三部分[1-3]:第一部分翼缘板,在距离翼缘板15 cm位置增加一排螺栓孔,当调整模板时,将翼缘板挡板往内移动15 cm以调整箱梁顶板梁宽;第二部分20工字钢,梁高2.8 m箱梁拼模板时需要在两侧支撑杆上安装20 cm的工字钢,当改为梁高2.6 m箱梁时,将20工字钢取下,即可将侧模整体降低20 cm;第三部分底板倒角,底板倒角块共有两套,一套梁高2.8 m底板倒角块,一套梁高2.6 m倒角块,两套倒角块的设计如图3所示,梁高2.8 m倒角块比梁高2.6 m倒角块腹板多20 cm,底板宽少5 cm。

图2 350 km/h与200 km/h预制箱梁共用外模设计(单位:mm)

图3 倒角块尺寸(单位:mm)

3 互用模板调整施工

当350 km/h的箱梁预制完成后,由350 km/h的外模调整为200 km/h的外模,具体调整方式为:外模挡板向内移动,用螺栓固定,翼缘板下两个支撑去掉20 cm工字钢,将侧模整体向下移动20 cm,350 km/h箱梁底板倒角更换为200 km/h箱梁底板倒角。现场状况如图4~图7所示。

图4 梁高2.8 m立柱支撑实物 图5 梁高2.8 m底板倒角实物

图6 梁高2.6 m立柱支撑实物 图7 梁高2.6 m底板倒角实物

4 模板互用的效益分析

4.1 直接经济效益

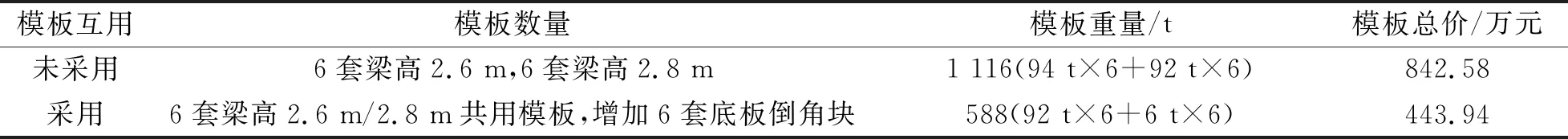

模板两种应用方式的直接经济效益对比如表2所示,模板互用直接为单位带来了398.64万的经济效益。

表2 直接经济效益对比表

4.2 间接经济效益

因梁场台座数量有限,梁高2.8 m箱梁数量达到801榀箱梁,根据架梁顺序,先架箱梁均为梁高2.8 m箱梁,后架箱梁为梁高2.6 m箱梁。为满足架梁要求,以及考虑施工工期、场地受限,前期梁场设置的制梁台座均拼装为梁高2.8 m箱梁模板,后期改为梁高2.6 m箱梁模板。两种模板应用方式的间接经济效益对比如表3所示,则2种梁高采用6套模板互用方式节约费用24万元。

表3 间接经济效益对比

5 结束语

多种梁型、不同尺寸箱梁的模板互用首次运用在海外高铁上,不仅节约模板改造工期,还节约模板投入费用,应用效果良好。