软包装用无溶剂聚氨酯胶黏剂的后期固化性能研究

2021-11-16赵有中卫艳玲

赵有中 卫艳玲

(康达新材料(集团)股份有限公司,上海,201419)

1. 概述

复合软包装薄膜材料具有性能优良、应用面广、价格便宜等优势,被广泛应用于市场上的食品包装、药品包装和化妆品包装等领域[1]。“包装印刷无溶剂复合技术”2016 年已被国家环保部列入《国家先进污染防治技术目录(VOCs 防治领域)》目录,是一种可在源头替代VOCs 排放的环保的软包装复合技术[2]。

软包装行业约50%的包装为干轻包装,干轻包装无水煮蒸煮要求且应用广泛。干轻无溶剂胶黏剂主要应用于PA、PET、PE、CPP 等常规材料,复合过程中存在流平性问题,复合外观易出现白点、气泡、溶墨等现象;且复合结构有后期固化速度慢熟化时间长的问题。

本文通过优化分子结构降低胶粘剂的表面张力解决无溶剂胶黏剂的流平性问题,通过自主设计的聚酯多元醇配合潜伏固化技术使无溶剂胶黏剂前期操作时间长后期固化速度快。

2. 实验部分

2.1 实验原料

二甘醇,工业级;三羟甲基丙烷,工业级;新戊二醇,工业级;1,6-己二醇,工业级;改性蓖麻油,工业级;改性大豆油,工业级;间苯二甲酸,工业级; 己二酸,工业级; 聚丙二醇(400~5000),工业级;二苯基甲烷二异氰酸酯(MDI-50),工业级;潜伏固化剂,自制。

聚乙烯薄膜(PE),尼龙薄膜(PA),聚酯薄膜(PET),广州溢洋包装材料有限公司。

2.2 实验仪器

XLW(B)智能电子拉力试验机,济南兰光机电技术发展中心;数显粘度计,上海尼润智能科技有限公司;HH-S 数显恒温油浴锅,常州市瑞华仪器制造有限公司;红外光谱仪,赛默飞世尔有限公司;差示扫描仪(DSC),梅特勒─托利多仪器(上海)有限公司;流变仪,奥地利安东帕有限公司;羟值分析仪,ABB;表面张力仪,德国kruss;无溶剂复合试验机,广州通泽机械有限公司;电位滴定仪,梅特勒─托利多仪器(上海)有限公司。

2.3 无溶剂聚氨酯复膜胶的制备[3]

(1)聚酯多元醇的制备:在装有搅拌器、温度计、N2保护装置分馏器和回流冷凝管的四口烧瓶内,加入计量的己二酸、间苯二甲酸、二甘醇、三羟甲基丙烷、新戊二醇等配方量原料,在氮气保护下,边搅拌边升温至140℃~160℃,保温反应2 h,继续升温至220℃~240℃,保温反应2 h,取样测酸值,待酸值小于20 mgKOH/g 后,开始抽真空,逐步提高真空度至实际出水量接近理论出水量后,停止反应,降温得聚酯多元醇。

(2)异氰酸酯组份:将自主设计合成的聚酯多元醇1、植物油多元醇、聚醚多元醇等加热到110℃~120℃在压力<1.3KPa 下脱水1.5 h~2.5 h,要求含水量<0.1%;然后降温到60℃以下后,加入二苯基甲烷二异氰酸酯,在80℃~120℃下反应2 h 得到端异氰酸酯基聚氨酯预聚体。

(3)羟基组份:将自主设计合成的聚酯多元醇2、植物油多元醇、聚醚多元醇、小分子醇等加热到110℃~120℃在压力<1.3KPa 下脱水1.5 h~2.5 h,要求含水量<0.1%;然后降温到50℃以下加入0.01%~1%的偶联剂、流平剂等助剂搅拌均匀后得到羟基组份。

(4)无溶剂聚氨酯复膜胶涂布:将上述羟基组分和异氰酸酯组分按一定比例混合搅拌均匀后,在无溶剂复合试验机上进行涂布测试。

2.4 测试与表征

(1)粘度:按照GB/T 2794-1995 规定,采用旋转粘度计进行粘度测试,测试温度为试验温度。

(2)表面张力测试:使用表面张力仪进行测试。

(3)T 型剥离强度:按照GB/T 8808-1988规定,采用XLW(B)智能电子拉力试验机进行剥离强度的测试。

(4)外观检测:通过10 倍放大镜目测

3. 结果与讨论

3.1 流平性

由于无溶剂胶黏剂不含溶剂,所以“流平性”不如溶剂型复膜胶,使得在使用无溶剂胶黏剂时,外观问题显得格外重要,由于无溶剂胶黏剂初粘力较低,往往刚刚下机时,可能出现“气泡”、“白点” 的问题,但无溶剂胶黏剂具有 “二次流平”的特性,即下机熟化过程中胶黏剂仍会继续 “流动”至流平的状态,需要合理控制后期熟化温度,湿度,并合理的设计无溶剂胶粘剂的分子结构。通过植物油改性技术在聚氨酯大分子中同时引入醚键和酯键,同时加入一定量的偶联剂增加胶粘剂对薄膜材料的浸润性实现改善无溶剂胶粘剂的流平性能。通过植物油改性和偶联剂增加侵润性实现无溶剂复膜胶常温涂布的粘接机理:

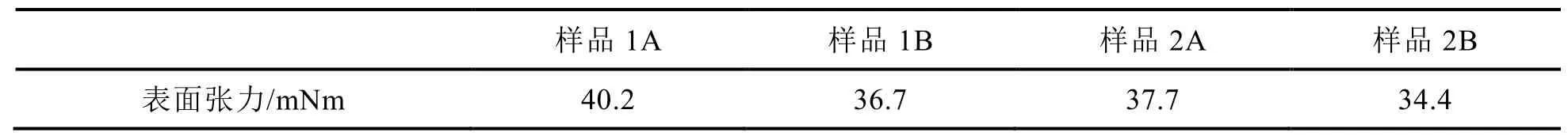

对植物油改性后的无溶剂胶粘剂进行表面张力的测试,测试结果如表1 所示。

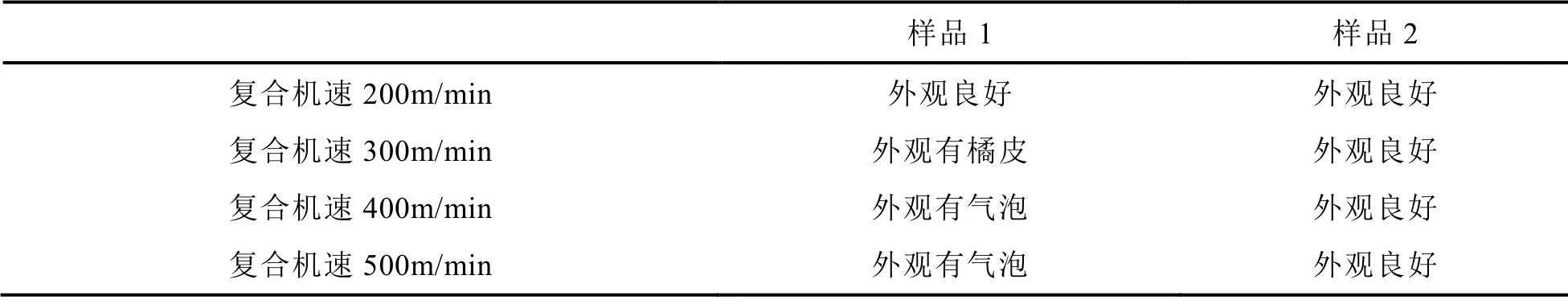

表1 中,样品1 为常见的干轻无溶剂胶黏剂,样品2 为研发的无溶剂胶黏剂,从表1 可以看出,经过植物油改性后,无溶剂胶粘剂的表面张力降低,对薄膜表面有更好的润湿和流平效果。将经过植物油改性后的无溶剂胶粘剂应用于无溶剂复合机复合PA/PE 结构,测试不同机速下的流平状态和外观效果。

表1 植物油改性无溶剂胶粘剂表面张力

从表2 中可以看出,普通无溶剂胶粘剂在机速200m/min 时外观良好,但机速超过200m/min后外观出现橘皮气泡现象,而本项目研发的无溶剂胶粘剂复合机速可达500m/min,其复合薄膜的外观效果明显优于普通无溶剂胶粘剂。

表2 植物油改性无溶剂胶粘剂复合薄膜的外观效果

3.2 后期固化温度及粘度变化

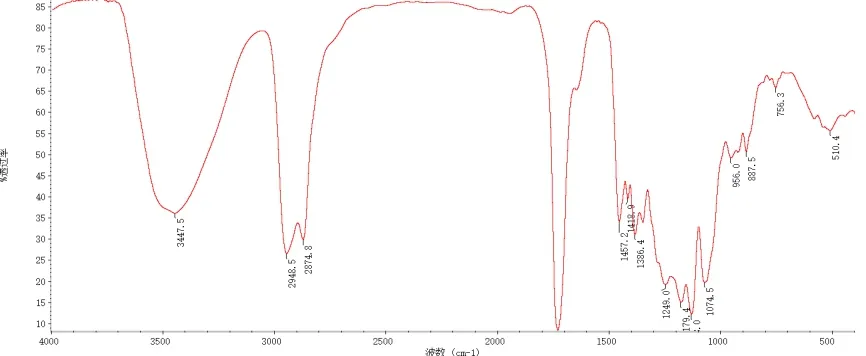

生活工作节奏的加快,软包装彩印厂的交货期越来越短,这就要求复合薄膜的熟化时间缩短至24 小时甚至更短的熟化时间,而无溶剂胶粘剂要在保证前期的30 分钟操作时间的基础上尽可能地缩短后期的熟化时间。通过自主设计合成的不同官能度和分子量的聚酯多元醇复配,合理设计分子结构,并配合使用潜伏固化技术:无溶剂胶黏剂A 组份为NCO 组份,B 组份为OH 组份,A/B 组份混合后-NCO 基团与-OH 基团发生化学反应,该反应为放热反应,前30min 内反应放热较少胶黏剂反应速度较慢粘度变化较小,超过30min 之后A/B 组份反应放热达到一定程度后胶水温度升高反应速度加快,从而使无溶剂胶粘剂前期操作时间长,后期熟化时间短。

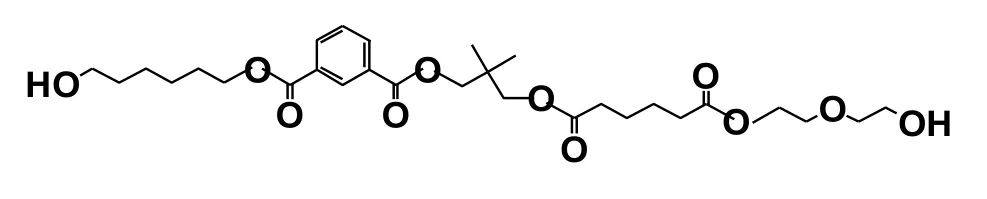

自主设计的聚酯多元醇1 分子结构为:

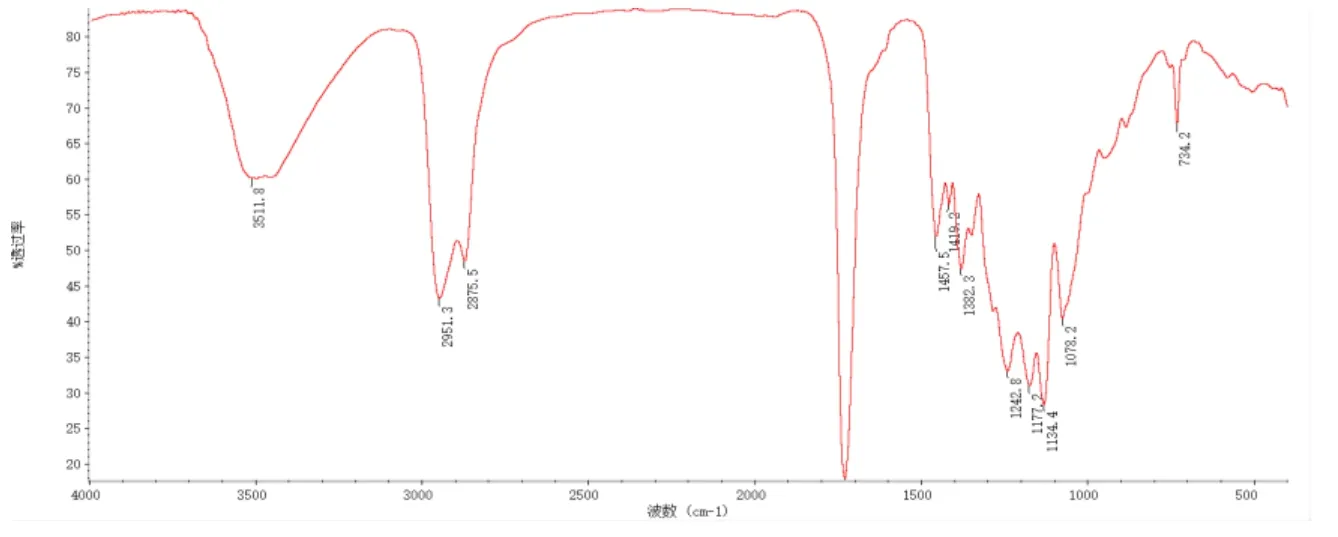

其红外谱图如图1 所示。

图1 聚酯多元醇1 的红外光谱

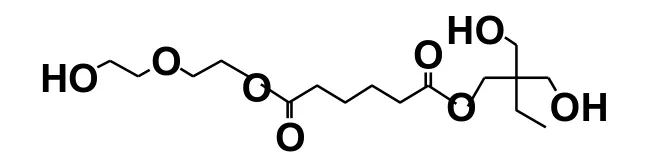

自主设计的聚酯多元醇2 分子结构为:

其红外谱图如图所2 示。

使用自主设计多元醇结构合成的无溶剂胶粘剂在23℃和45℃条件,双组份混合配胶后30 分钟内粘度变化不大,可满足无溶剂胶粘剂前期30分钟操作时间的要求,而后期自主设计多元醇结构合成的无溶剂胶粘剂在23℃和45℃条件粘度变化明显大于普通无溶剂胶粘剂,从而实现后期固化速度快的要求。

图2 聚酯多元醇2 的红外光谱

图3 23℃条件下自制多元醇合成的无溶剂胶粘剂温度/粘度变化曲线

图4 45℃条件下自制多元醇合成的无溶剂胶粘剂温度/粘度变化曲线

3.3 凝胶时间测试

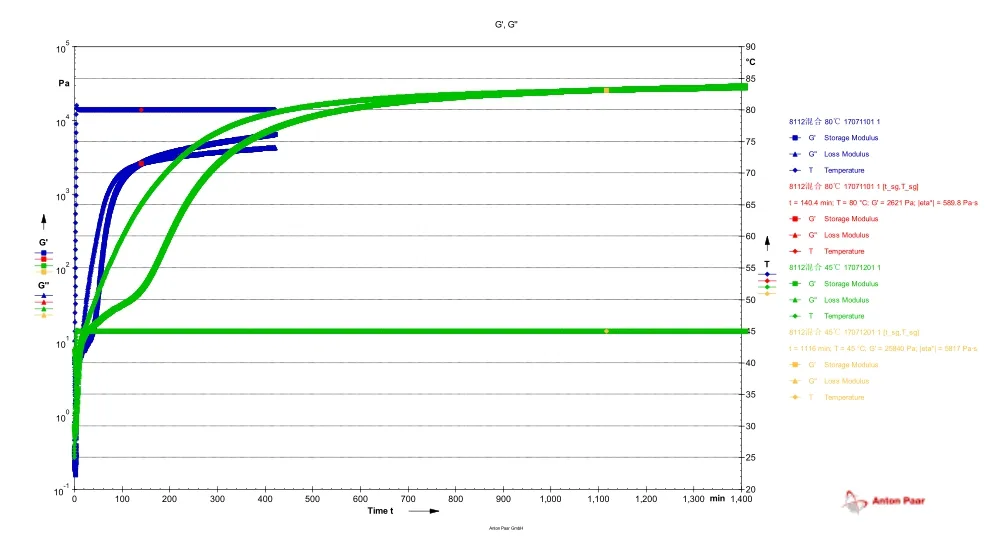

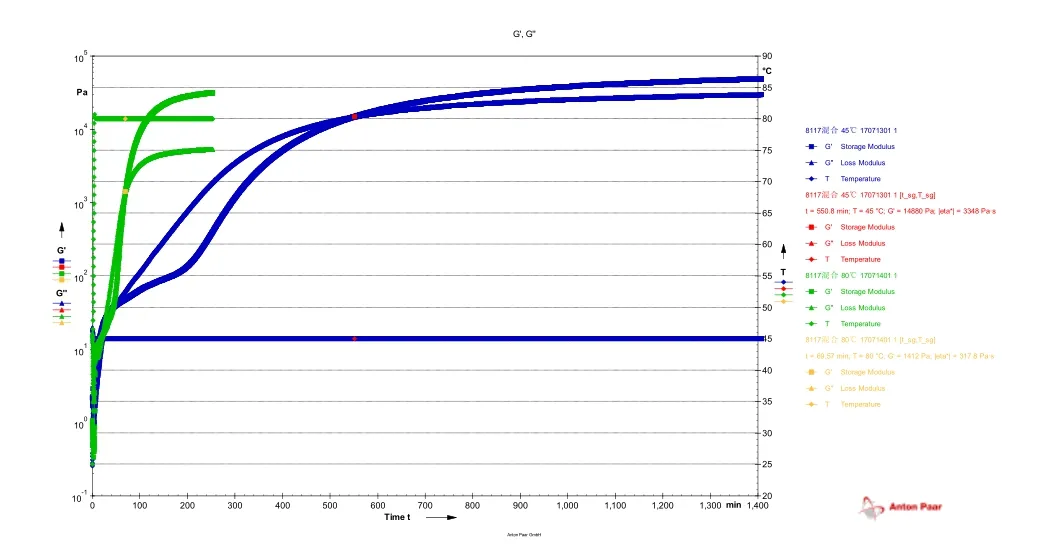

将A 组份和B 组份按照一定比例混合后进行凝胶时间的测试。普通的无溶剂胶粘剂与采用上述自制的多元醇合成的无溶剂胶粘剂在45℃和80℃条件下凝胶时间对比结果如图5-6。

在同一温度下,模量G'和G''随着时间逐渐增大,当G''大于G'时胶粘剂发生固化。上图为普通的无溶剂胶粘剂在45℃和80℃条件下的凝胶曲线,从图5-6 中可以看出,普通无溶剂胶粘剂在45℃温度下1115 分钟以后才发生凝胶,而自制的多元醇合成的无溶剂胶粘剂在45℃温度下550 分钟就产生凝胶。随着温度的升高,无溶剂胶粘剂的固化速度也相应加快,普通的无溶剂胶粘剂80℃温度140 分钟发生凝胶变化,而自制的多元醇合成的无溶剂胶粘剂80℃下仅需几十分钟就产生凝胶。

图5 普通的无溶剂胶粘剂在45℃和80℃条件下的凝胶曲线

自制的多元醇合成的无溶剂胶粘剂在45℃条件下凝胶时间从1115 分钟(近20 小时)缩短到550 分钟(10 小时)以内;80℃快速固化凝胶时间从140 分钟缩短为了68 分钟,大大提高了后期固化速度缩短了熟化时间,从而加快了生产效率。

图6 自制的多元醇合成的无溶剂胶粘剂在45℃和80℃条件下凝胶曲线

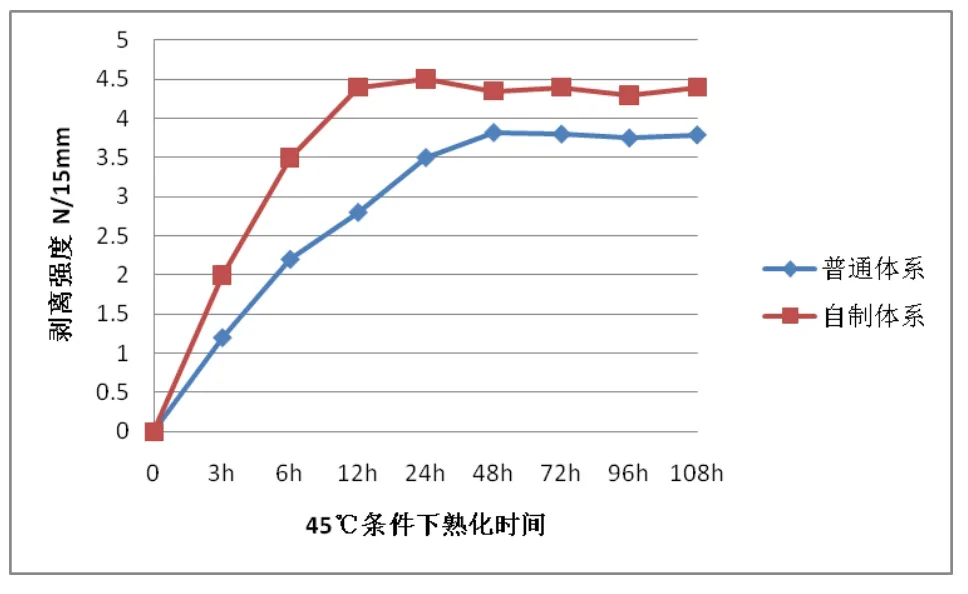

3.4 剥离强度测试

将A 组份和B 组份按照一定比例混合后用于复合PET/PE 结构进行剥离强度的测试。从图7可以看出,采用自制多元醇合成的无溶剂胶粘剂复合PET/PE 结构在45℃条件下熟化10h 左右就达到了最大剥离强度4.5/15mm;而普通的无溶剂胶粘剂复合PET/PE 结构在45℃条件下熟化24h左右才达到了最大剥离强度3.8N/15mm。从实际应用角度进一步验证了采用自制的多元醇合成的无溶剂胶粘剂无论在固化速度还是最终的剥离强度都要优于普通的无溶剂胶粘剂。

图7 不同体系中PET/PE 结构的剥离强度