一种用于塑编生产的生物基可降解合成材料及其制备方法

2021-11-16王仁龙整理

王仁龙 整理

一、概述

塑料编织行业是一个较大的塑料制品行业,因产品使用范围宽,包装的材料品种多因此也是产生塑料污染的一个大源头。

目前认可的可降解合成材料包括PBAT、PLA、PBS、PGA 和PCL,以上所使用的五种生物基可降解材料均不能独立生产任何成型制品,需要两种或两种以上材料进行共混和扩链才能具备和普通聚烯烃材料近似的加工性能。

生物基可降解材料的耐温性普遍比较差,因此加工和使用的局限性较大。

有鉴于此,本文介绍了一种用于塑编生产的生物基可降解合成材料及其制备方法用于解决上述问题。

二、技术方案

本技术的第一方面提供了一种用于塑编生产的生物基可降解合成材料,包括以下重量份原料:可降解合成材料85~130 份、无机填充粉体5~20 份、相容剂1~5 份、扩链剂0.3~1 份、热稳定剂0.1~1 份、硅氟类润滑剂1~5 份。

所述可降解合成材料包括A、B、C 三个组分,且A 组分、B 组分与C 组分的质量比为15~40:65~90:5~20。

所述A 组分为PLA 材料、PGA 材料和PBS材料中的至少一种,所述B 组分为PBAT 材料,所述C 组分为PCL 材料。

所述无机填充粉体为碳酸钙。

所述碳酸钙为1250 目~2500 目的重质碳酸钙和/或60~80 纳米的纳米碳酸钙。

所述热稳定剂为硬脂酸锌。

本技术的第二方面提供了一种用于上述的生物基可降解合成材料的制备方法,该方法包括以下步骤:

(1)按重量份数称取各原料;

(2)将步骤(1)称取的所述原料采取光波加热除去水份并搅拌均匀,得到混料;

(3)将所述混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;

(4)将所述颗粒依次进行烘干脱水、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

步骤(2)中所述加热温度为180~240℃,搅拌时间为5~20min。

步骤(3)中所述单螺杆挤出机的长径比为14:1,挤出温度为130~190℃,模头挤出压力为3~9MPa,造粒温度为90~145℃。

步骤(4)中所述烘干脱水温度为60~90℃,烘干时间为30~45min。

三、有益效果

1. 本技术提供的用于塑编生产的生物基可降解合成材料,以可降解合成材料为基础材料进行共混扩链改性,获得和PP 或PE 近似的物理性能和加工性能。

2. 本技术中,加入硅氟类润滑剂不但能改善共混物的流动性,还可以大大降低降解材料在长时间连续加工工程中产生大量积碳的问题。

3. 本技术中,无机填充分体的加入能有效地提高扁丝单丝的刚性,提升共混物的耐温性还可降低共混材料的整体成本。

4. 本技术通过相容剂、扩链剂提高合成材料的分子量和结晶度,从而提升其拉伸强度、断裂伸长率和耐温性,进而便达到塑编生产的加工和使用温度范围。

5. 本技术产品能够替代PP 或PE 成为塑料编织袋的主要原料,用以加工可生物降解的塑料编织袋。

四、附图说明

五、具体实施方式

一种用于塑编生产的生物基可降解合成材料,包括以下重量份原料:可降解合成材料85~130 份、无机填充粉体5~20 份、相容剂1~5 份、扩链剂0.3~1 份、热稳定剂0.1~1 份、硅氟类润滑剂1~5 份。

在上述实施方式中,扩链剂是在聚氨酯生产中必要的试剂,聚氨酯是由含二异腈酸酯基的脂肪族和芳香族单体与含有二元或多元醇的聚酯或聚醚反应形成的预聚物,应用时加入扩链剂使树脂成形。常用的扩链是含二元或多元羟基的小分子醇,含氨基,亚氨基化合物或醚类醇。

生物基可降解合成材料的组份以及重量份的选取是为了获得性能更加优良的生物基可降解合成材料用于塑编的生产,从而提升其拉伸强度、断裂伸长率和耐温性。

以可降解合成材料为基础材料进行共混扩链改性,获得和PP 或PE 近似的物理性能和加工性能;加入硅氟类润滑剂不但能改善共混物的流动性,还可以大大降低降解材料在长时间连续加工工程中产生大量积碳的问题;无机填充分体的加入能有效地提高扁丝单丝的刚性,提升共混物的耐温性还可降低共混材料的整体成本。通过相容剂、扩链剂提高合成材料的分子量和结晶度,从而提升其拉伸强度、断裂伸长率和耐温性,进而便达到塑编生产的加工和使用温度范围。

该生物基可降解合成材料主要适用于包装规格在25 kg 以下的不可回收和不易回收的产品中。例如一次性快递打包袋,大米袋,发往农村和边远山区等没有回收手段的民用生活产品及农资产品的包装,纸塑复合包装等,以及建筑工地用柔性防晒网、防尘网、果蔬网眼袋等不可回收或不易回收的一次性编织包装领域,不但具有可在工业堆肥条件下实现90~180 天完全降解,在农村和居家堆肥条件下实现150~300 天完全降解,在正常填埋处理环境下400~600 天完全降解,降解产物只有水和二氧化碳及少量的甲烷气体,碳酸钙完全土壤化,不产生塑料微珠;而且在垃圾焚烧处理时可完全粉末化,不产生二噁英等有害物质;更可在回收后从新造粒重复利用。该生物基可降解合成材料为塑料垃圾的环保处理提供了多种解决方案,采用的所有原材料、填充材料、助剂均为可降解或环境友好材料。

本技术采用浙江比例聚合股份有限公司合成PPA(一种含氟聚合物助剂)时的中间产物,是一种PPA 衍生物,其具有高反应活性、高润滑性以及高耐热性等特点,对于塑料成型加工中树脂基体的加工性能有明显改善效果;另外,在树脂成型加工中,该PPA 衍生物因其较低的表面能,能够很好的在树脂料与成型器械间形成 “润滑层”,有效地减小物料与机械螺杆之间的摩擦,改善物料的运动状态,减少物料在机器口模处的堆积,减小由于物料与机器螺杆或外壁摩擦产生的余热,改善高填充母料或超高分子量树脂成型加工中造成机器螺杆扭矩较大从而对器械的损伤的情况,以及改善物料成型后表面的光滑程度。相较于PPA,该衍生物作为助剂时耐热性更高且成本较PPA 更低。

可降解合成材料包括A、B、C 三个组分,且A 组分、B 组分与C 组分的质量比为15~40:65~90:5~20。其中,A 组分材料不超过40,15~35 为宜,比例越高材料拉伸强度越大,断裂伸长率越低,脆性越大工艺无法实现因此不能比例太高。B 组分PBAT 韧性很好,是保持断裂伸长率和能否完成工艺过程的主要材料,但该材料刚性极差,拉伸强度很低。C 组分PCL 与A、B两个组份都有较好的相容性,因此是用来做相容剂使用的,韧性极好能增加断裂伸长率,但耐温性很差,因此应用中一般组分不超过10%。A 组分为PLA 材料、PGA 材料和PBS 材料中的至少一种,B 组分为PBAT 材料,C 组分为PCL 材料。

在上述实施方式中,采用的上述材料能够满足挤出平片法扁丝生产工艺条件。同时能尽量保持PLA/PGA/PBS 一定的结晶度,在单向拉伸过程中取得分子拉伸取向以获得更高的扁丝强度;PBAT 的引入能够为共混料提供更好的韧性,解决PLA/PGA/PBS 强度高韧性差的缺陷,使扁丝单丝的断裂伸长率得到提升。PCL 和扩链剂的引入使PBAT 对PLA/PGA/PBS 的结晶抑制影响大大降低,相容性得到明显改善,从而最大程度的避免了分子塌陷在成型工艺时产生的流延膜表面凹凸不平,导致单丝应力点过多断丝、破膜等问题。PCL 在共混体系中既可作为相容剂又可作为增韧剂使用。

无机填充粉体为碳酸钙,碳酸钙为1250 目~2500 目的重质碳酸钙和/或60~80 纳米的纳米碳酸钙。其中,碳酸钙既可作为填料降低成本,又可作为无机增刚剂增加扁丝的刚性,还可作为耐热材料提高共混物整体的耐热温度。

热稳定剂为硬脂酸锌。其中,硬脂酸锌的生产方法有两种:水法和熔融法。通常来说,水法生产地硬脂酸锌显酸性,熔融法显碱性。

水法又称湿法在水为介质的条件下,加入催化剂,控制一定的温度、压力,然后加入金属氢氧化物,通过催化剂将金属离子置换到催化剂上,然后通过催化剂本身再置换到硬脂酸上,从而达到生成金属盐的目的。催化剂经过后序处理,循环利用。硬脂酸盐经过离心、烘干、研磨得到目数在200~600 目的符合行业标准的产品。水法生产通常硬脂酸会稍过量,因此反应后成品显酸性。

熔融法又称干法,是指在熔融的硬脂酸中,直接加入金属氧化物(氧化锌),控制一定的温度压力及搅拌速度,通过反应得到硬脂酸盐。干法生产的产品由于催化剂的存在一般的反应结果都可以得到完全反应,金属氧化物稍过量,因此检测上的时候产品显碱性。其中,相容剂采购自阿科玛公司,型号为lotaderAX8900。扩链剂为巴斯夫公司的ADR 系列或帝兰萨公司的CXP 系列中的至少任一种。其中,扩链剂能够提高产品的耐热温度和材料的无机刚性。

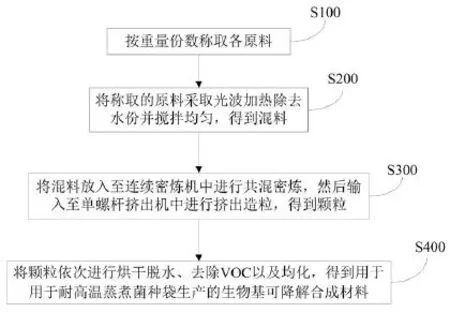

根据本技术的第二方面提供的一种用于上述的生物基可降解合成材料的制备方法,如图1 所示,该方法包括以下步骤:

图1 本技术的流程示意图

S100、按重量份数称取各原料;

S200、将步骤S100 中称取的原料采取光波加热除去水份并搅拌均匀,得到混料;

S300、将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;

S400、将颗粒依次进行烘干脱水、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

在上述实施方式中,连续密炼机为东莞科力美KLM50 型连续密炼机,单螺杆挤出机为东莞科力美KLM-85 型单螺杆挤出机,混料搅拌设备为杭州港湾机械制造有限公司HW-0.1 型失重全自动活化机,烘干脱水、去除VOC(挥发性有机化合物,volatile organiccompounds)、均化采用东莞科力美AG500 型除VOC 均化系统,最终使得该生物基可降解合成材料的化学成分均匀一致。

步骤(2)中加热温度为180~240℃,搅拌时间为5~20min。其中,选取这样的加热温度及搅拌时间是经过试验后发现,在该条件下能够获得性能更好的材料。

在上述实施方式中,采用机外加热和机内激活的方式更加适用于对树脂混合物的进行改性加工。由于该树脂混合物对含水量有极高的要求,通过配置的光波加热系统、机内外自动温控装置,主控变频电机的转速也可通过手动调整,能够更好实现对物料温度的把控。同时,此种加热方式对比传统加热方式大幅降低耗电量,节能环保;设备密封良好,可最大限度减少粉尘污染。物料在设备中除轴向和水平向运动外,还进行失重落体运动,因此比传统的混料工艺更容易排出水份和均化各组分原料。

步骤(3)中单螺杆挤出机的长径比为14:1,挤出温度为130~190℃,模头挤出压力为3~9MPa,造粒温度为90~145℃。其中,选取这样的挤出温度及挤出压力、造粒温度是经过试验后发现,在该条件下能够获得性能更好的材料。

在上述实施方式中,采用连续式密炼机能够更好的提升物料的混炼和塑化效果,异向同速低剪切高扭矩双段密炼转子使物料或填料分散、分布都更为均匀。同时,安装维护成本较低。连续式密炼机的自洁能力较强,换料较为方便,采用一体化控制,操作更加便捷,节约人工成本。单螺杆挤出机主要作用为输送,在此过程中,能够保证物料温度稳定,使其塑化程度得到有效控制,避免挤出时出现熔体破裂或溶体黏度低等情况。

步骤(4)中烘干脱水温度为60~90℃,烘干时间为30~45min。其中,选取这样的脱水温度及烘干时间是经过试验后发现,在该条件下能够获得性能更好的材料。

以下以具体的实施例对生物基可降解合成材料的制备方法进行详细地说明

实施例1

一种用于塑编生产生物基可降解合成材料:

(1)称取PLA 材料20 kg、PBAT 材料80 kg、PCL 材料5 kg、硬脂酸锌0.5 kg、2500 目的重质碳酸钙15 kg、相容剂2 kg、扩链剂0.3 kg、硅氟类润滑剂3 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热190℃并搅拌10min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为160℃;模头挤出压力在7.5MPa,造粒温度为130℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行80℃烘干脱水45min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例2

一种用于塑编生产生物基可降解合成材料:

(1)称取PGA 材料20 kg、PBAT 材料80 kg、PCL 材料5 kg、硬脂酸锌0.5 kg、碳酸钙14 kg、相容剂1 kg、扩链剂0.5 kg、80 纳米的纳米碳酸钙1 kg、硅氟类润滑剂2 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热160℃并搅拌20min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为180℃;模头挤出压力在7MPa,造粒温度为145℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行90℃烘干脱水30min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例3

一种用于塑编生产生物基可降解合成材料:

(1)称取PGA 材料30 kg、PBAT 材料70 kg、PCL 材料15 kg、硬脂酸锌0.5 kg、1250 目重质碳酸钙15 kg、相容剂3 kg、扩链剂0.4 kg、硅氟类润滑剂3 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热180℃并搅拌20min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为165℃;模头挤出压力在4MPa,造粒温度为140℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行70℃烘干脱水35min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例4

一种用于塑编生产生物基可降解合成材料:

(1)称取PBS 材料15 kg、PBAT 材料90 kg、PCL 材料10 kg、碳酸钙16 kg、相容剂4 kg、扩链剂0.3 kg、80 纳米的纳米碳酸钙0.6 kg、硅氟类润滑剂3 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热240℃并搅拌20min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为150℃;模头挤出压力在3MPa,造粒温度为110℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行80℃烘干脱水40min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例5

一种用于塑编生产生物基可降解合成材料:

(1)称取PLA 材料40 kg、PBAT 材料65 kg、PCL 材料18 kg、硬脂酸锌0.5 kg、碳酸钙12 kg、相容剂4 kg、扩链0.6 kg、70 纳米的纳米碳酸钙0.4 kg、硅氟类润滑剂4 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热200℃并搅拌10min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为150℃;模头挤出压力在6MPa,造粒温度为135℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行75℃烘干脱水42min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例6

一种用于塑编生产生物基可降解合成材料:

(1)称取PBS 材料15 kg、PBAT 材料70 kg、PCL 材料13 kg、硬脂酸锌0.5 kg、1250 目碳酸钙8 kg、相容剂1 kg、扩链剂0.5 kg、80 纳米碳酸钙2 kg、硅氟类润滑剂3 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热220℃并搅拌15min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为180℃;模头挤出压力在9MPa,造粒温度为115℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行85℃烘干脱水35min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例7

一种用于塑编生产生物基可降解合成材料:

(1)称取PGA 材料30 kg、PBAT 材料75 kg、PCL 材料10 kg、硬脂酸锌0.5 kg、碳酸钙18 kg、相容剂4 kg、扩链剂0.8 kg、60 纳米的纳米碳酸钙0.5 kg、硅氟类润滑剂4 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热230℃并搅拌15min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为185℃;模头挤出压力在5MPa,造粒温度为140℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行70℃烘干脱水42min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例8

一种用于塑编生产生物基可降解合成材料:

(1)称取PLA 材料35 kg、PBAT 材料80 kg、PCL 材料20 kg、硬脂酸锌0.5 kg、碳酸钙13 kg、相容剂3 kg、扩链剂0.8 kg、60 纳米的纳米碳酸钙1 kg、硅氟类润滑剂3 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热235℃并搅拌8min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为155℃;模头挤出压力在5MPa,造粒温度为138℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行65℃烘干脱水40min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例9

一种用于塑编生产生物基可降解合成材料:

(1)称取PLA 材料38 kg、PBAT 材料65 kg、PCL 材料14 kg、硬脂酸锌0.5 kg、2500 目的重质碳酸钙8 kg、相容剂4 kg、扩链剂1 kg、80 纳米碳酸钙2 kg、硅氟类润滑剂5 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热220℃并搅拌18min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为180℃;模头挤出压力在8MPa,造粒温度为135℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行70℃烘干脱水42min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

实施例10

一种用于塑编生产生物基可降解合成材料:

(1)称取PGA 材料20 kg、PBAT 材料83 kg、PCL 材料15 kg、硬脂酸锌0.5 kg、2500 目的重质碳酸钙18 kg、相容剂5 kg、扩链剂1 kg、80纳米碳酸钙0.5 kg、硅氟类润滑剂3 kg;

(2)将步骤(1)称取的原料通过HW-0.1型机器光波加热215℃并搅拌15min 除去水份,得到混料;

(3)将混料放入至连续密炼机中进行共混密炼,然后输入至单螺杆挤出机中进行挤出造粒,得到颗粒;单螺杆挤出机的长径比为14:1,挤出温度为185℃;模头挤出压力在4MPa,造粒温度为140℃;

(4)采用东莞科力美AG500 型机器将颗粒依次进行85℃烘干脱水45min、去除VOC、均化,得到用于塑编生产的生物基可降解合成材料。

试验例

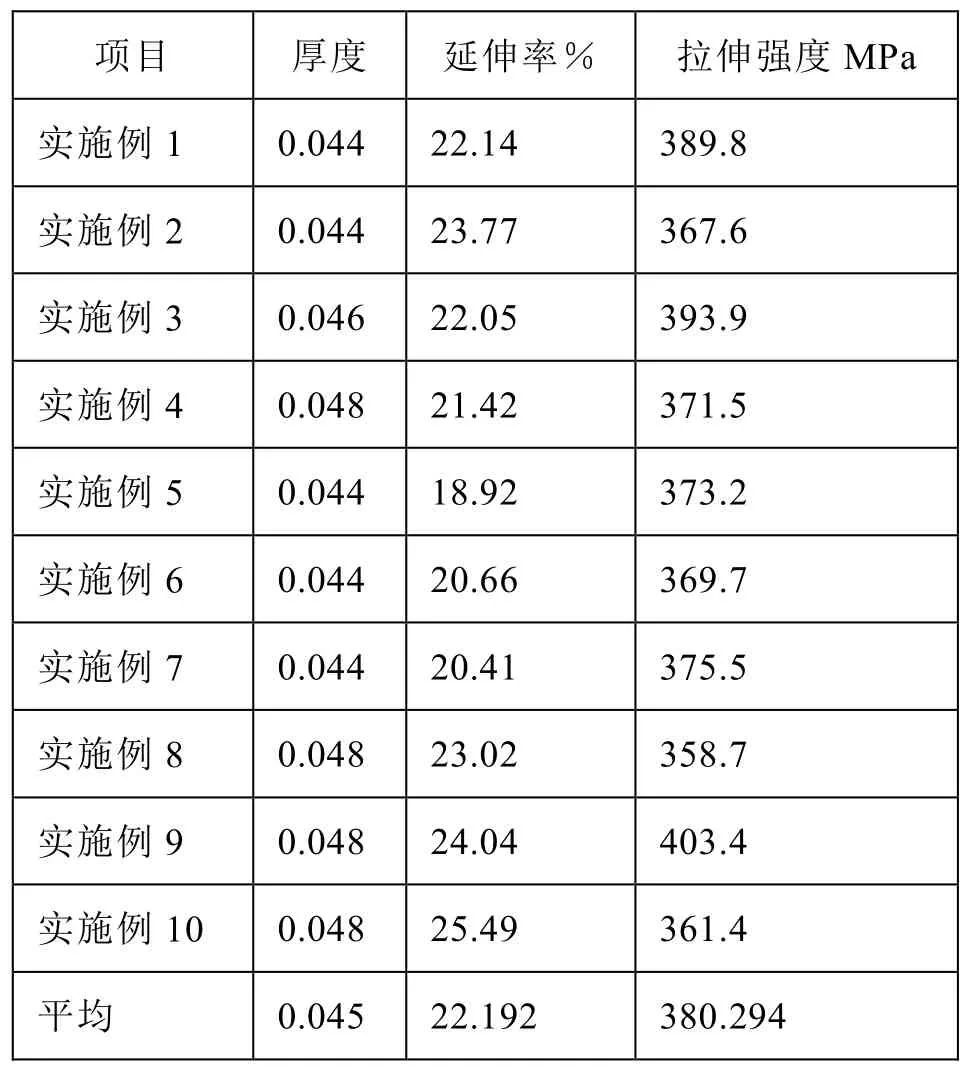

将实施例1-10 得到的材料进行拉丝;

使用实验设备:张家港市联江SJ-3UX28 机械有限公司单螺杆挤出片材机武汉瑞鸣试验仪器制造有限公司,SLS-160 实验单向拉伸拉丝机,实验拉丝牵引卷曲机组,

实验参数:挤出机拉片机为185℃,冷却水为50℃,拉丝机冷滚牵引线速度为14.5m/min,预热滚组牵引线速度为15m/min,温度120℃,拉伸滚组牵引线速度为62m/min,温度155℃,定型辊组牵引线速度为62m/min,温度100℃。牵伸比为4.5。

下表为1-10 实施例获取的材料在同一拉丝条件下进行拉丝后的各项性能参数的对比。

项目 厚度 延伸率% 拉伸强度MPa实施例1 0.044 22.14 389.8实施例2 0.044 23.77 367.6实施例3 0.046 22.05 393.9实施例4 0.048 21.42 371.5实施例5 0.044 18.92 373.2实施例6 0.044 20.66 369.7实施例7 0.044 20.41 375.5实施例8 0.048 23.02 358.7实施例9 0.048 24.04 403.4实施例10 0.048 25.49 361.4平均 0.045 22.192 380.294

从上表中可以看出,实施例10 中的材料延伸率最大(25.49%),实施例9 中的材料拉伸强度最大(403.4MPa)。

从上述的试验数据也可以得出:本申请保护的用于塑编生产的生物基可降解合成材料,提升了拉伸强度及断裂伸长率。