特性曲线及转轮选型对抽水蓄能电站过渡过程的影响

2021-11-16彭煜民刘程鹏高彦明杨桀彬杨建东

彭煜民,刘程鹏,高彦明,杨桀彬,杨建东

(1.南方电网调峰调频发电有限公司,广东省广州市,510635;2.武汉大学水资源与水电工程科学国家重点实验室,湖北省武汉市 430072)

0 引言

随着大规模可再生新能源的发展,带动了抽水蓄能电站进一步建设[1]。为了保证新能源的稳定运行,抽水蓄能电站需要频繁的机组启停、增减负荷、工况的转换等过渡过程。运行经验表明,抽水蓄能电站的事故大多是在过渡过程中发生的,因此保证过渡过程的安全性稳定性是电站运行的首要任务[2]。水泵水轮机特性曲线以及转轮直径与抽水蓄能电站过渡过程密切相关,因此选取合适的水泵水轮机特性曲线及转轮直径至关重要。

目前国内外对过渡过程主要的分析方法是数值计算。杨琳[3]等人进行了水泵水轮机全特性与抽水蓄能电站过渡过程的相关性分析。刘洁颖[4]进行了不同比转速水泵水轮机特性曲线对过渡过程影响的分析,其结论是比转速越大,蜗壳末端最大动水压力越大,尾水管进口最小动水压力和机组转速上升率越小。文献[5]指出:水泵水轮机全特性曲线具有“S”形区域,在此区域内转轮的流动极不稳定。刘艳娜[6]对水泵水轮机的S特性各区水击压力升高率主导因素进行了研究,进一步分析S特性对过渡过程的影响。

本文将依据两套不同特性曲线对某抽水蓄能电站进行转轮选型设计,校核其工作范围,在得到两套转轮参数后,采用数值模拟方法对两者进行三个典型工况的过渡过程计算,以分析不同特性曲线及转轮直径对抽水蓄能电站过渡过程的影响。

1 水泵水轮机选型设计

某抽水蓄能电站设有4台350MW水泵水轮机组,运行水头运行范围为625.5 ~675m,属于中高水头。其水泵水轮机选型设计将依据两套不同特性曲线(分别称为特性曲线一和特性曲线二)。

1.1 水泵水轮机特性曲线

图1为特性曲线一,图2为特性曲线二。坐标分别是单位转速N11、单位流量Q11和单位力矩M11。对两套特性曲线进行比较,可以发现以下差别:①特性曲线而在大开度时,所能达到的最大流量和转矩要大于特性曲线一。②在进入“S”特性区域时,特性曲线一的等开度线斜率要大于特性曲线二。③两者的等开度线在制动区都存在一定的反弯,但特性曲线二的反弯程度更加强烈。

图1 特性曲线一Figure 1 Characteristic curve I

图2 特性曲线二Figure 2 Characteristic curve Ⅱ

1.2 转轮选型设计

首先依据水泵水轮机流量特性曲线和模型力矩特性曲线,可采用理论计算并绘制出水轮机工况区的等效率线。

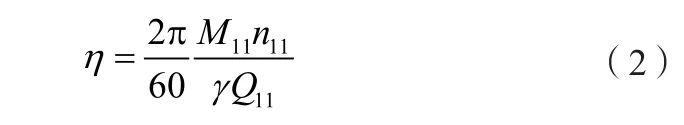

由式(1)可以推导出水轮机工况区效率计算公式,即式(2)

将两套水泵水轮机特性曲线数据进行代入式(2)进行计算,就可以分别绘制两套水轮机工况区的等效率曲线,如图3所示。

图3 水轮机工况等效率曲线Figure 3 Equivalent efficiency curve of hydraulic turbine

其后进行转轮直径的选取。根据水轮机出力公式:

可以得到转轮直径的计算公式,即式(4):

Hr——设计水头;

Nr——水轮机额定出力。

在确定水轮机转轮直径后,根据单位转速公式换算得到式(5)进行额定转速的计算:

在确定额定转速后,对水轮机工况以及水泵工况进行工作范围的校核,如果工作范围没有包含所选取的最优效率区,则需要重复上述设计步骤直至满足水轮机工况以及水泵工况工作范围的要求[7]。

经过计算以对水泵工况以及水轮机工况下工况进行校核,得到以下两套转轮参数如表1所示。

表1 特性曲线设计的转轮参数Table 1 Runner parameters of characteristic curve design

2 调节保证计算一维MOC计算模型

2.1 有压管道的特征线法

式中:x——平行于管道轴线的距离,以水体流动的方向作为正方向;

t——时间;

v——控制体内流体流速;

H——测压管水头;

f——沿程损失系数;

D——原型管道直径;

g——重力加速度,取值9.81m/s2;

A——管道过流断面面积;

α——管道轴线与水平面的交角,管道轴线向上倾斜为正;

a——流体波速。

2.2 计算模型

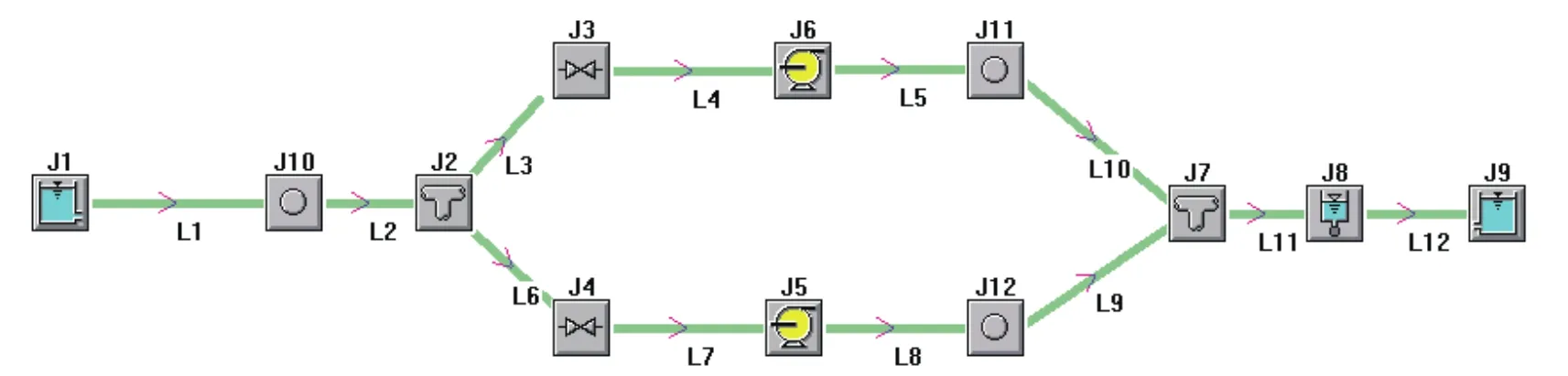

Topsys是武汉大学开发的水电站过渡过程一维计算软件,已成功应用于国内外近百座水电站的设计[8-9]。本文采用Topsys进行过渡过程计算,其计算模型如图4所示。

图4 Topsys计算模型Figure 4 Topsys computing model

3 过渡过程计算

本文对三个工况进行对比计算,JT1工况为两台机组额定出力运行,同时甩负荷,导叶正常关闭。JT2工况两台机组额定出力运行,同时甩负荷,一台机组导叶正常关闭,另一台机组导叶拒动,机组前球阀关闭。JT3工况为两台机组额定出力运行,一台机组甩负荷,另一台延迟一段时间后甩负荷,导叶正常关闭。

对特性曲线二的4.35m直径转轮和特性曲线一的4.15m直径转轮进行转轮工作范围的校核,发现后者的水泵工况工作范围不能够得到满足,故在进行过渡过程计算时,不对特性曲线一的4.15m直径转轮进行计算。

3.1 导叶正常关闭工况

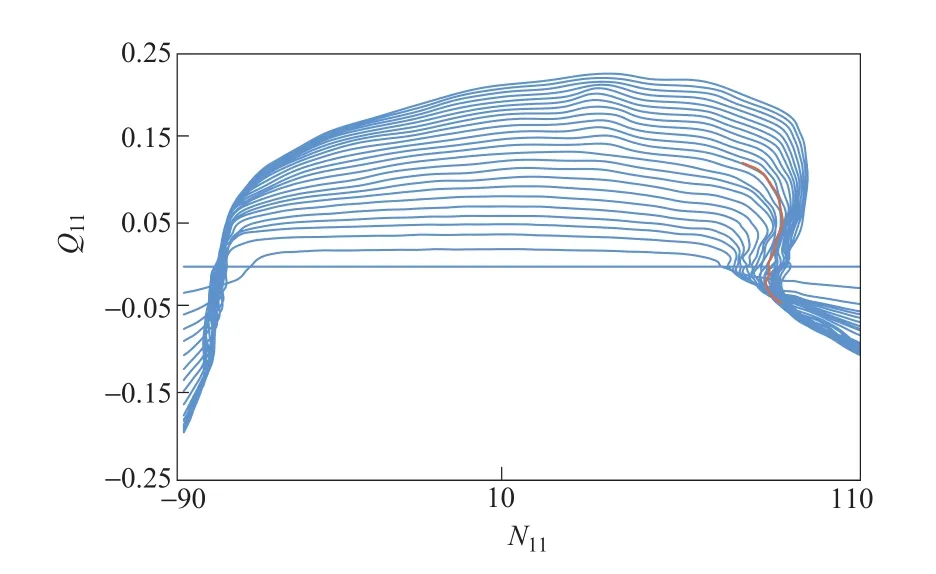

当水泵水轮机甩负荷,导叶正常关闭时,工况点将随导叶开度的减小向零开度线移动,在经过上下波动数次后最终停留在零开度线上。图5和图6分别给出了特性曲线一4.35m转轮直径条件下JT1工况的工况点轨迹线和机组有关参数的过渡过程曲线。

图5 特性曲线一4.35m转轮直径条件下JT1工况的工况点轨迹线Figure 5 Operating curve of JT1 working condition with guide vane closed under 4.35m runner diameter with characteristic curveⅠ

图6 特性曲线一4.35m转轮直径条件下JT1工况的机组有关参数过渡过程曲线Figure 6 Transition process curves of JT1 working conditions under 4.35m runner diameter with characteristic curveⅠ

为了减小篇幅,三种条件下计算结果汇总于表2中。本次计算中采用了相同的导叶关闭规律,结果表明:特性曲线一的4.35m直径的转轮计算结果较优。特性曲线二的4.15m直径的转轮,蜗壳进口最大压力较高,尾水管进口压力较低;而采用特性曲线二的4.35m直径的转轮,蜗壳进口最大压力最高,尾水管进口压力最低。

表2 JT1工况不同转轮条件下过渡过程计算结果Table 2 Calculation results of transition p rocess under different runner conditions of JT1

3.2 导叶拒动工况

当水泵水轮机甩负荷,导叶拒动时,工况点将随沿等开度线移动,进入S区域。图7给出了特性曲线二4.35m转轮直径条件下JT2工况导叶拒动机组工况点的运行曲线。

图7 特性曲线二4.35m转轮直径条件下JT2工况导叶拒动机组工况点运行曲线Figure 7 Operating curve of guide vane repulsive unit in JT2 working condition under 4.35m runner diameter with characteristic curve Ⅱ

拒动机组过渡过程计算结果对比如表3所示,可以看出导叶拒动机组的蜗壳进口最大压力和尾水管进口最小压力均比导叶正常关闭的更低/更高,但机组最大转速有所上升。

表3 JT2工况不同转轮条件下过渡过程计算结果Table 3 Calculation results of transition p rocess under different runner conditions of JT2

从图8所示JT2工况的过渡过程曲线上看,在导叶拒动机组中存在机组流量的振荡。由于机组前球阀的关闭,机组流量的振荡并没有持续太久,采用特性曲线一的4.35m直径的转轮的流量振荡持续时间最短,且振荡的周期最短,因此产生的蜗壳进口最大压力和尾水管进口最小压力较优;采用特性曲线二的4.15m直径的转轮以及4.35m直径转轮的流量振荡持续时间更长,振荡的周期同样更长,产生的蜗壳进口最大压力和尾水管进口最小压力更加的不利。

图8 特性曲线二4.35m转轮直径条件下JT2工况拒动机组过渡过程曲线Figure 8 Transition process curves of JT2 working conditions under 4.35m runner diameter with characteristic curve Ⅱ

3.3 相继甩负荷工况

机组相继甩负荷,两台机组之间存在水力干扰,后甩机组可能出现尾水管进口压力剧烈下降的现象。图8给出了特性曲线二4.35m转轮直径条件下JT3工况机组工况点的运行曲线,机组相继甩负荷过渡过程计算结果对比如表4所示。

表4 JT3工况不同转轮条件下过渡过程计算结果Table 4 Calculation results of transition process under different runner conditions of JT3

相继甩负荷间隔时间为每个转轮条件下机组最不利的间隔时间。采用特性曲线一的4.35m直径的转轮相继甩负荷的间隔时间最长,其最不利机组的蜗壳进口最大压力和尾水管进口最小压力较优。采用特性曲线二的4.15m直径和4.35m的转轮相继甩负荷最不利间隔时间较短,但两者同样存在一定的差别,4.35m直径转轮的结果最不利。

图9 特性曲线二4.35m转轮直径条件下JT3工况机组工况点运行曲线Figure 9 Operating curve of guide vane repulsive unit in JT3 working condition under 4.35m runner diameter with characteristic curve Ⅱ

图10 不同转轮条件下JT3工况过渡过程曲线Figure 10 Transition process curves of JT3 working conditions under 4.35m runner diameter with characteristic curve Ⅱ

4 过渡过程计算结果对比

经三种转轮条件下过渡过程计算结果的对比,可以发现不同特性曲线以及不同转轮直径对过渡过程产生不同的影响。

在导叶关闭工况,工况点随导叶开度的减小而向下移动,最终停留在零开度线上。由于机组导叶关闭较慢,工况点会多次的进入S区,如图5所示。导叶关闭导致流量变化剧烈,从而引起压力剧烈变化。特性曲线一4.35m直径的转轮和特性曲线二4.15m直径的转轮均是相应特性曲线在该电站布置方案下的最优直径,机组甩负荷后,对比两者工况点运动曲线,前者的开度线斜率小于后者的开度线斜率,流量的变化没有后者剧烈,因此蜗壳进口最大压力与尾水管进口最小压力的压力变化幅度要小一些。特性曲线二4.15m直径转轮和特性曲线二4.35m直径转轮,两者工况点的运动曲线相似,但是4.35m直径转轮的工况点更加的接近S区域,在发生不可控工况时,易产生较激烈的水力振荡,产生更大的压力变幅。

导叶拒动情况下,工况点将沿等开度线由水轮机工况区进入水轮机制动区和反水泵区。机组甩负荷后一般会出现周期性的流量振荡的现象,导致压力极值同样出现周期性变化(见图8),当关闭导叶拒动机组前的球阀,机组流量振荡将很快停止。对于拒动工况,系统压力极值一般出现在特性曲线下奇点附近。对比特性曲线一和特性曲线二,在经过上奇点后进入到S特性曲线二区,特性曲线一4.35m直径转轮的开度线斜率要大于特性曲线二4.15m直径转轮的开度线斜率,导致前者产生的水击压力较小[6]。

相继甩负荷情况下,两台机组之间存在水力干扰现象,后甩机组会受到先甩机组的影响。机组水头极大值对应的工况点一般发生在S曲线2区,当后甩机组处于该区时,若先甩机组流量增大,后甩机组尾水管进口最小压力将急剧下降[10-11]。对比表2和表4,相继甩负荷后甩机组尾水管进口最小压力比同时甩负荷机组尾水管进口最小压力发生了突降,其中特性曲线二的尾水管进口最小压力比特性曲线一的尾水管进口最小压力更低;特性曲线二4.35m转轮直径的尾水管进口最小压力又比4.15m转轮直径的尾水管进口最小压力更低;并且不同转轮条件下的最不利间隔时间也不同。

5 结论

本文采用两套特性曲线进行转轮设计后开展过渡过程计算,分析了三个典型工况下,特性曲线以及转轮直径对过渡过程的影响,主要结论如下:

(1) 选取特性曲线时,尽量挑选S特性二区开度线变化斜率较大的特性曲线,可减小过渡过程中的水击压力。

(2) 转轮直径选取应适中,过小转轮直径会导致水泵水轮机的水泵工况无法满足运行要求;过大转轮直径则导致工况点靠近S区,在不稳定工况发生时将产生较大的压力变幅。

(3) 特性曲线以及转轮直径对机组相继甩负荷工况的最不利间隔时间及尾水管进口处最小压力有着显著的影响,二区开度线变化斜率较大且转轮直径适中是提高相继甩负荷工况下尾水管进口处最小压力有效设计措施。