基于钻孔漏气位置检测的二次注浆堵漏提浓技术研究

2021-11-16周建伟高保彬张永斌陈立伟

周建伟,高保彬,张永斌,陈立伟,李 阳

(1.山西潞安余吾煤业有限公司 瓦斯治理研究中心,山西 长治 046000;2.河南理工大学 安全科学与工程学院,河南 焦作 454000;3.煤炭科学研究总院,北京 100013)

我国煤矿瓦斯灾害严重,瓦斯抽采是最为常见的瓦斯治理手段之一,但容易受各类因素影响导致抽采钻孔瓦斯浓度偏低[1-2]。抽采钻孔的瓦斯浓度主要受钻孔瓦斯涌出量和钻孔密封段漏气量共同控制[3],在瓦斯涌出量条件不变的情况下,提升钻孔密封效果是提高钻孔抽采瓦斯浓度的重要手段。

如何针对不同煤层条件选择与之相匹配的钻孔密封材料及密封参数,是实现钻孔密封良好的关键。薛创[4]从松动圈漏气机理和封孔材料质量两方面分析引起漏气的机理,并通过保德煤矿现场实践,建立了可以有效提升长时间瓦斯抽采率的方法;周福宝等[5]针对钻孔抽放瓦斯后煤层孔裂隙发育导致瓦斯浓度下降、钻孔有效抽放期缩短的技术难题,首次提出二次封孔方法;王兆丰等[6]针对九里山矿抽采系统中部分抽采钻孔由于封孔失效而造成抽采瓦斯浓度低、抽采效果差的问题,提出在原抽放管内“三步走”的破孔二次封孔方法(统称破孔封孔法),平均抽采瓦斯浓度提高1.52倍;熊伟[7]针对瓦斯抽采钻孔周围煤岩体裂隙贯通和封孔材料失效导致漏气的问题,提出瓦斯抽采钻孔漏气失效处理方法,平均抽采瓦斯纯流量提高50%以上,并有效延长了钻孔服务寿命;陈学习等[8]分析了煤层瓦斯抽采技术现状,明确了各类封孔工艺的优缺点和适用条件;孙保国[9]为提高瓦斯抽采率,在瓦斯抽放孔封孔抽放后,利用带压气体将微细膨胀粉料送入煤层钻孔内,大幅度提高抽采瓦斯浓度,延长有效抽采期,提高了钻孔的利用率。

上述研究表明,由于受松动圈泄压、裂隙贯通及封孔材料破坏等因素影响[10-14],抽采过程中钻孔容易发生不同程度的漏气现象,导致钻孔密封性变差,进而影响抽采瓦斯浓度[15-16]。众多学者[17-20]为解决钻孔密封失效、漏气问题,在封孔材料研发、封孔工艺改进等方面进行了大量研究。但是,针对基于钻孔漏气位置进行钻孔二次注浆堵漏提浓的研究较少。钻孔漏气位置的确定对于改进钻孔密封工艺和优化密封参数具有重要意义,是实现瓦斯抽采钻孔精准化封孔的重要保障。笔者围绕提升抽采钻孔密封效果,针对钻孔漏气位置检测及处置开展研究,研发了钻孔漏气位置检测装置和孔内二次注浆堵漏提浓技术,并在余吾煤业进行了现场应用试验,取得了良好的钻孔密封效果。

1 钻孔漏气位置检测及处置技术原理

1.1 抽采钻孔漏气机理

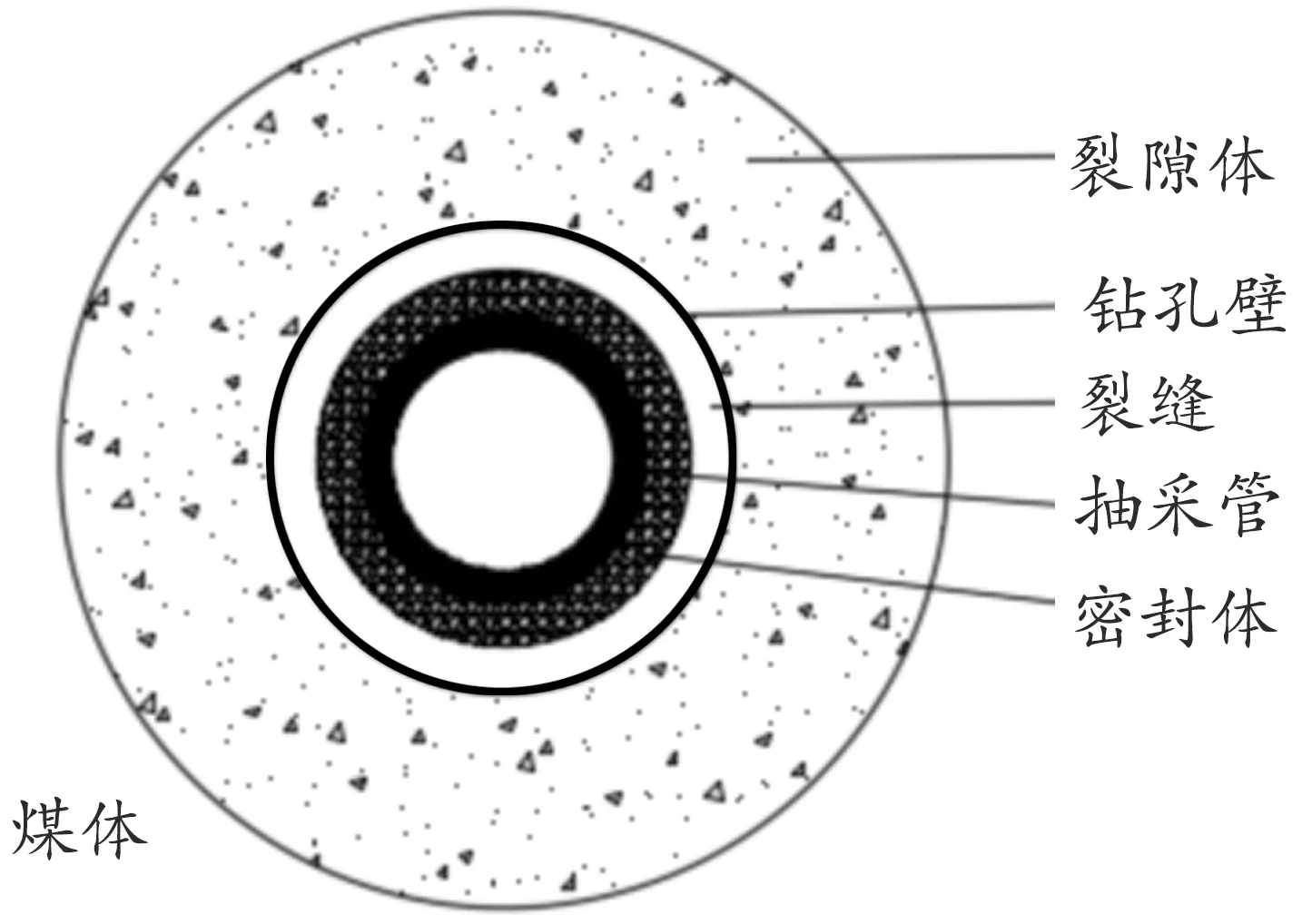

在高负压抽采条件下,钻孔漏气是造成抽采钻孔密封失效、孔内瓦斯浓度偏低的主要原因。抽采钻孔及其周围煤层结构如图1所示,抽采钻孔漏气主要有孔内漏气和孔外漏气2种形式。其中孔内漏气存在于抽采管与钻孔壁之间的区域,包括密封体自身漏气、密封体与钻孔壁之间缝隙漏气;孔外漏气存在于钻孔壁外部的煤层裂隙体内,在负压作用下外界空气通过钻孔周围的煤层裂隙体进入钻孔内。因此,为了确保抽采钻孔密封性,需综合考虑孔内漏气和孔外漏气两方面因素。

图1 钻孔及周围煤层结构示意图

1.2 钻孔漏气检测及处置装置

钻孔漏气位置检测及处置装置主要由双通道连接管、检漏管、里外气囊、孔口三通组成,配套设备主要包括:抽气筒、瓦斯检测仪、气压表、高压软管、注浆泵、封孔水泥等。检漏管前期用于采集孔内不同位置的气体,以进行瓦斯浓度检测,后期用于气囊充气及输送注浆液;里外气囊充气后可实现对孔壁及抽采管的封堵,并形成二次注浆空间;孔口三通主要用于漏气位置检测时钻孔抽采负压的连接及双通道检漏管的临时密封。

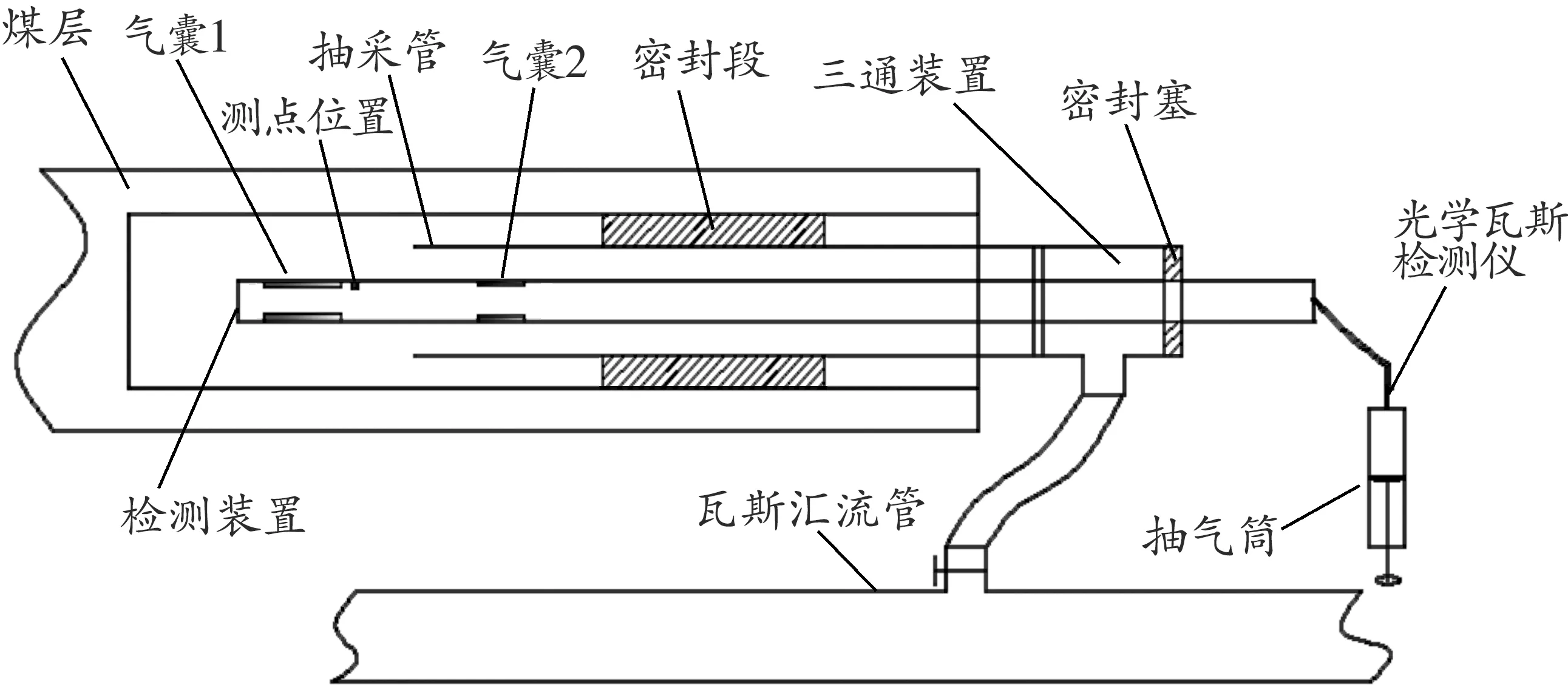

1.3 孔内二次注浆堵漏提浓技术工艺

钻孔漏气检测原理如图2所示。在钻孔漏气位置检测时,抽采钻孔保持正常状态,将钻孔漏气检测及处置装置依次连接并人工推入孔内,借助孔外抽气筒、双通道连接管的内管通道,依次抽取孔内距离孔口一定范围内(每1 m测一个数)不同位置的孔内气体,检测其瓦斯浓度,若下降幅度超过60%,即为钻孔漏气的主要区域。

图2 钻孔漏气检测原理图

孔内二次注浆封孔堵漏示意图如图3所示。进行抽采管底注浆堵漏时,首先根据钻孔漏气位置检测结果,将该装置的里气囊推送至漏气位置里端,外气囊位于封孔管内,充气使其膨胀形成注浆空间;关闭该低浓钻孔及其相邻串孔钻孔抽采负压,将注浆水泥搅拌均匀后向封堵区域带压注浆,当注浆压力达到1 MPa时停注保压,2 min后卸压洗孔退出装置,浆液凝固24 h后,方可恢复抽采,复测钻孔抽采瓦斯浓度。

1—孔口三通;2—注气通道;3—注浆通道;4—孔口封堵段;5—钻孔裂隙;6—里外气囊。

2 现场试验

2.1 试验地点概况

S5101工作面胶带运输巷位于余吾煤业南五采区下山北侧,巷道东西两侧均为实体煤,3#煤层埋深为620 m,平均厚度为6.0 m,煤层倾角为3°~5°;测试地点实测煤层瓦斯含量平均值为9.0 m3/t,坚固性系数为0.44~0.53,煤层透气性系数为0.146 0~1.093 8 m2/(MPa2·d),钻孔自然瓦斯流量衰减系数为0.018 d-1。

该巷道内的掘进预抽钻孔普遍存在漏气串孔现象,钻孔抽采瓦斯浓度大部分低于15%,其中巷道西侧的139~200号钻孔出现串孔漏气现象较严重,故以该区域钻孔进行二次注浆提浓试验。该区域钻孔设计深度为55 m,采用水钻施工工艺,钻孔封孔采用“两堵一注”带压封孔工艺,采用长度16 m、外径75 mm、内径62 mm的PVC封孔管,封孔深度为15.5 m。

2.2 钻孔漏气位置及二次注浆深度确定

为了确定合理的二次注浆深度,选择抽采瓦斯浓度长期低于15%的164、167、173、177号钻孔作为试验钻孔,开展钻孔漏气位置检测试验。试验开始前,首先对该区域的钻孔漏气位置进行系统检测,以找到该区域的普遍漏气位置,进而确定合理的二次封孔深度。采用自主研发的钻孔漏气检测与二次注浆装置,对上述抽采钻孔中距孔口16~19 m处的瓦斯浓度进行检测,以判断钻孔具体漏气位置及漏气程度,相关检测结果如表1所示。

表1 钻孔漏气位置实测数据

根据表1中各试验钻孔不同位置的瓦斯浓度实测数据分析可知,抽采钻孔中距孔口16 m处已经发生较为明显的漏气现象,导致钻孔瓦斯浓度平均值仅为13.15%,即使在距孔口19 m相对较深的位置,钻孔瓦斯浓度最高也只有76.2%,平均值仅为65.3%,说明钻孔周边煤层中裂隙体及孔壁裂缝普遍发育。因此,为提高抽采钻孔的瓦斯浓度,需要对钻孔进行二次注浆封堵。

从理论角度出发,增加二次注浆封孔深度能够对钻孔深部裂隙进行封堵,对抽采钻孔瓦斯浓度提升产生正面效应;但同时也会减小钻孔有效抽采长度,增加钻孔内部推送作业的难度,因此需要根据漏气情况合理选择二次注浆深度。根据表1中实测数据显示,在钻孔18~19 m深度处抽采瓦斯浓度平均值可达47.85%~65.30%,而在16~17 m深度处瓦斯浓度则急剧衰减至13.15%~33.00%,说明在 16~17 m深度处存在较为严重的漏气问题,是重点堵漏孔段。综合考虑钻孔漏气位置及二次封孔施工难度,将二次注浆深度确定为距钻孔孔口16~19 m的位置。

2.3 孔内二次注浆堵漏施工

试验期间累计对17个钻孔进行二次注浆堵漏施工,孔内二次注浆试验数据如表2所示。注浆过程中,封孔胶囊注气压力为0.35~0.45 MPa,其中178号、185号孔注浆后,有少量浆液外流现象,推测里端胶囊处可能存在孔壁不平整而未完全密封,或存在导通裂隙,导致少部分浆液注入孔内;其余钻孔在胶囊卸压后均未发生浆液外流现象,说明胶囊密封良好,能够满足孔内二次注浆密封需要。

表2 孔内二次注浆试验数据

2.4 注浆效果考察

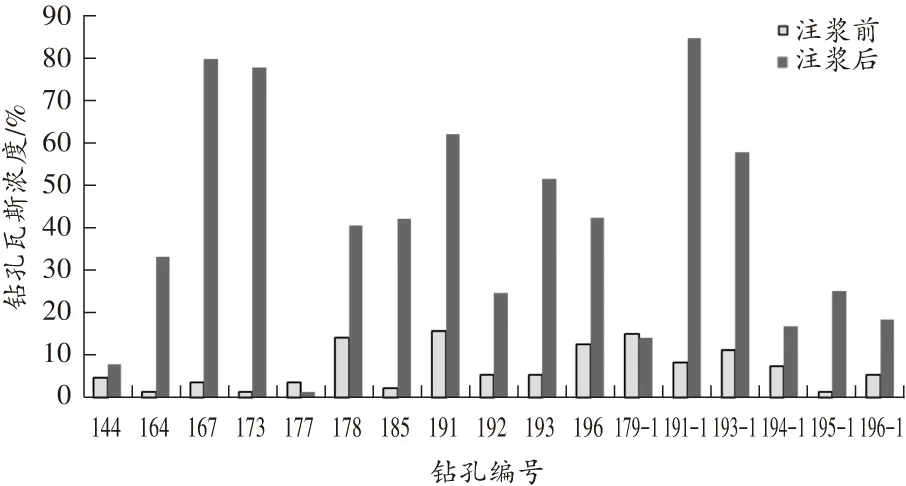

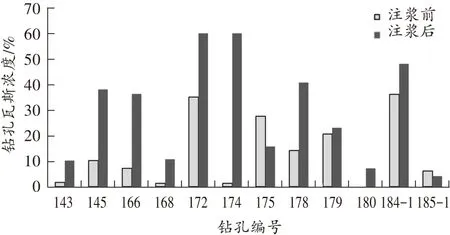

为考察孔内二次注浆试验效果,在注浆结束后对试验钻孔及其相邻钻孔单孔瓦斯浓度进行了观测,相关数据见图4和图5。

图4 注浆孔单孔瓦斯浓度变化对比图

图5 相邻钻孔单孔瓦斯浓度变化对比图

由图4可见,试验钻孔在二次注浆前,单孔抽采瓦斯浓度长期稳定在1.2%~15.6%内,单孔平均抽采瓦斯浓度为6.8%。采用二次注浆后,抽采钻孔瓦斯浓度明显上升。其中,单孔抽采瓦斯浓度提升至30%以上的钻孔有10个,占试验钻孔总数的58.8%,其瓦斯浓度平均值由7.5%上升至57.5%,提升了6.7倍;单孔抽采瓦斯浓度提升至15%~30%的钻孔有4个,占试验钻孔总数的23.5%,其瓦斯浓度平均值由4.8%上升至21.3%,提升了 3.4倍。注浆后瓦斯浓度变化不大,无提升效果的钻孔仅有3个,占比17.7%,现场排查原因发现144号钻孔24 m处塌孔,177号孔12 m处PVC管堵死,179-1与 180号孔深部串孔。根据上述观测数据可以发现,孔内二次注浆能够较为明显地提升注浆钻孔抽采瓦斯浓度。

由图5可见,孔内二次封孔注浆工艺,不仅能够在一定程度上提升注浆孔的抽采瓦斯浓度,还能对注浆钻孔附近相互影响的邻近抽采钻孔瓦斯浓度具有提升作用。受低浓钻孔二次注浆影响,164~193-1号钻孔之间的注浆孔附近有10个钻孔瓦斯浓度上升至30%以上。

3 结论

1)研发了一套集孔内瓦斯浓度检测与孔内二次注浆封孔提浓的装置,经过现场试验,利用该装置能够有效改善钻孔密封质量,进而提高钻孔抽采瓦斯浓度。

2)钻孔漏气位置检测试验表明,距离孔口19 m以深处的瓦斯浓度相对较高,钻孔漏气量相对较少,而在距离孔口19 m以浅处钻孔瓦斯浓度随着与孔口距离的减小出现不同程度的阶梯递减趋势,漏气量不断增大,且距离孔口小于17 m的区域是主要的钻孔漏气通道。综合考虑钻孔漏气位置及二次封孔施工困难程度,将二次注浆孔段确定为16~19 m。

3)孔内二次注浆堵漏技术能够有效提升钻孔抽采瓦斯浓度,其中58.8%的抽采钻孔采用二次注浆后瓦斯浓度提升至30%以上,23.5%的钻孔采用二次注浆后瓦斯浓度提升至15%~30%。