新型锚固材料控制巷道底鼓技术研究

2021-11-16景贺

景 贺

(晋能控股晋城煤炭事业部宏圣建筑工程有限公司,山西 晋城 048000)

1 工程概况

在软岩巷道中,巷道底板受到水的弱化作用容易发生底鼓现象。采用小孔径锚索锚固是一种解决巷道底鼓行之有效的方法[1]。东大煤矿8-20中央进风大巷位于3号煤层下部18~23 m,巷道布置层位主要为砂质泥岩和细粒砂岩。含水层主要为太原组含水层,由砂岩组成,内部裂隙为主含水空间。中央进风大巷同时受到开采扰动影响,巷道围岩变形严重。另外,巷道在局部存在大量积水,导致巷道底板底鼓严重,影响巷道进风量,威胁到井内的通风安全。因此在巷道底鼓严重段开展采用小孔径锚索锚固底板巷道的技术研究。

在锚固过程中,钻孔不可避免的有水存在,水对树脂锚固剂的锚固性能影响很大,不仅影响锚索的初锚固力,而且还会导致后期锚固力的衰减。另外,底板水会对锚固段的锚索进行腐蚀作用,严重影响锚索后期的锚固力。导致锚索锚固治理底板效果较差[2-3]。因此,深入研究底板小孔径锚索的锚固机理,采用高强度、耐水性、耐腐蚀性的底板锚索锚固材料对巷道底板小孔径锚索锚固具有重要意义。

2 巷道底鼓控制关键技术

2.1 锚索锚固原理

目前国内外底板锚索锚固绝大部分采用大孔径锚固,但是大孔径锚固施工速度慢、成孔效率低、搅拌效果差。而小孔径锚索具有较强的柔韧性、施工方便、锚固深度大、可施加较大预紧力等特点,其在煤矿行业的应用越来越广泛[4]。

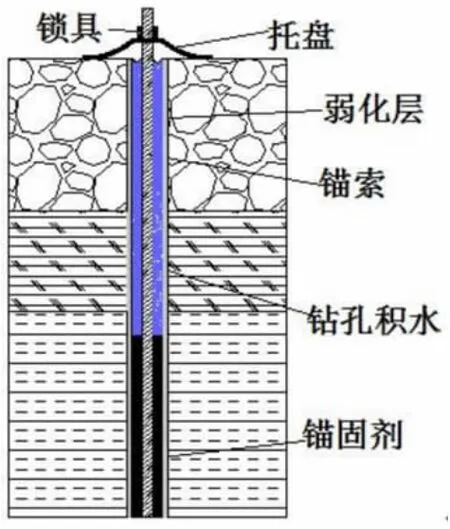

一般认为,锚固类结构存在2个界面,锚杆(索)与锚固剂之间的界面称为第1界面;锚固剂与围岩之间的界面称为第2界面;锚固单元受力后,在这2种界面上产生剪应力,荷载通过它们才能传递到稳定地层中。巷道底板锚索锚固示意图如图1所示。第1界面与第2界面之间的锚固剂对锚索锚固效果起到至关重要的作用,锚固剂固化后的密实程度以及强度大小能够影响剪应力的传递过程。巷道底板锚索锚固过程从上到下可分为外漏段、自由段和锚固段,由于钻孔积水以及底板含水层的存在,锚固剂受到水的影响,锚固效果会很大削弱。另外,钻孔积水长期侵蚀钻孔壁,导致钻孔壁附近围岩强度出现弱化。因此,对于含水较多巷道底板控制,需要解决锚固材料与水的不兼容问题,研究锚固材料遇水后的强度特性以及耐腐蚀性。

图1 巷道底板锚索锚固示意图

2.2 新型锚固材料

不同于常见的树脂锚固剂(K235),小孔径锚索锚固所采用的锚固剂为高强无收缩无机锚固材料,其主要成分为特种水泥、铝酸盐水泥、细骨料、外加剂等。

外加剂主要由硅灰、偏高岭土、矿粉和聚丙烯纤维素组成,可以有效提高锚固材料固化后的密实程度和强度。另外,能够消除锚固材料在固化过程中产生的离析现象。外加剂各成分的配比对锚固材料固化强度影响很大,经过试验分析得到了最优的外加剂材料配比。

经试验分析,水灰比为0.4时,锚固材料性能最佳。硅灰、矿粉、偏高岭土、聚丙烯纤维素各占锚固原材料的1.5%、0.1%、12%、0.05%时锚固材料固化体性能最佳。锚固材料固化体抗压强度达到65.75 MPa,体积膨胀率为3.24%。初期锚固材料固化体强度和体积增长速度较快,后期逐渐趋于稳定。

2? .3 锚固推进过程分析

锚杆(索)作为煤矿井下主要的主动支护手段,能够有效加固巷道围岩强度,改善巷道变形、冒顶、片帮、底鼓等情况。在安装锚杆时,所用的搅拌扭矩、转速以及推力是评价锚固效果的重要指标,合理的扭矩、转速以及推力是实现锚杆(索)搅拌安装时快速、高效的前提。

研究采用的新型锚固材料在锚固推进过程中具有一定的优势。将新型锚固材料与普通的树脂锚固剂对比分析,在锚固长度相同的情况下使用新型锚固剂其搅拌推力、扭矩相比于相同条件下树脂锚固剂的搅拌推力、扭矩的值要小,新型锚固剂相对于树脂锚固剂更易搅拌推进,这是由于树脂锚固剂粘稠度较大,搅拌推进时锚索受到较大的阻力,新型锚固剂和易性较好,搅拌阻力较小。另外,使用新型锚固剂锚固时,锚索与锚固剂、锚固剂和孔壁结合较为紧密,锚固材料固化效果好,因此,锚索锚固效果较好、锚固力强。

3 工业性试验

3.1 锚索锚固力监测

在中央进风大巷底鼓较为严重的一段巷道进行工业性试验,通过布置测站监测底板锚索锚固力以及巷道底鼓量,巷道总施工量200 mm,在巷道中布置3个测点,编号为1、2、3号,相邻2个测站间距为50 m。

根据设计在每个测站分别对用树脂锚固剂和新型锚固剂(直径为22 mm,长度为350 mm)锚固的锚索进行锚固力拉拔试验,具体步骤如下:

1)首先使用底板钻机在巷道底板钻打锚索钻孔,钻孔直径为28 mm。

2)分别将树脂锚固剂和新型锚固剂塞入钻孔,保证锚固长度均为1 000 mm。

3)将锚固剂搅拌均匀锚固。待锚固1 d后进行锚索拉拔试验。

得到的锚索锚固力对比统计表如表1所示。

表1 锚索锚固力对比统计表

从表1中可以看出,当使用新型锚固材料进行锚固时,3个测站锚索拉拔力平均值为315 kN。而使用树脂锚固剂进行锚固时锚索拉拔力均值为294 kN,由此可知看出新型锚固材料能提供更高的锚固力。

3.2 巷道支护返修设计

采用新型锚固剂对中央进风大巷底鼓严重段进行返修,巷道断面支护设计图如图2所示。具体参数如下:

图2 巷道断面支护设计图

1)锚杆采用φ22 mm×2 600 mm高强锚杆,锚杆间排距600 mm×600 mm。

2)顶部锚索采用φ17.8 mm×7 500 mm,巷道顶部锚索间排距1 000 mm×1 400 mm,巷道底板锚索间采用φ17.8 mm×5 200 mm,间排距为900 mm×1 000 mm。

3)锚盘贴紧岩面,螺丝紧固,锚杆外露10~40 mm;锚索外露长度150~250 mm。

4)巷道两帮和顶部锚杆、锚索与巷道轮廓线的夹角不小于75°;巷道底板锚索与巷道轮廓线的夹角成90°。

5)眼孔直径不大于锚杆、锚索直径10 mm。

6)眼孔深度不大于锚杆、锚索有效杆体50 mm。

7)钢笆网铺设平整,压茬不小于50 mm,并用12号铁丝双道连接,每200 mm一道。

对巷道底板变形量进行监测,监测结果如图3所示。

图3 巷道底板变形监测曲线图

采用新型锚固剂进行巷道底板锚索支护,有效解决了巷道底鼓问题,从图3中可以看出在返修维护20 d左右巷道围岩位移趋于稳定,巷道底鼓量最大位移量控制在100 mm以下。

4 结论

1)东大煤矿中央进风大巷受巷道积水影响底鼓现象较为严重,采用传统的锚索锚固治理底板,锚固剂受到水的影响,锚固效果会很大削弱。另外,钻孔积水长期侵蚀钻孔壁,导致钻孔壁附近围岩强度出现弱化。

2)研制出的新型锚固材料解决与水的不兼容问题。当水灰比为0.4时,锚固材料性能最佳。硅灰、矿粉、偏高岭土、聚丙烯纤维素各占锚固原材料的1.5%、0.1%、12%、0.05%时锚固材料固化体性能最佳。锚固材料固化体抗压强度达到65.75 MPa,体积膨胀率为3.24%。

3)研究采用的新型锚固材料在锚固推进过程中具有一定的优势。其搅拌推力、扭矩相比相同条件下树脂锚固剂要小,使用新型锚固剂锚固时,锚索与锚固剂、锚固剂和孔壁结合较为紧密,锚固材料固化效果好,通过工业性试验。采用新型锚固剂进行巷道底板锚索支护,有效解决了巷道底鼓问题,巷道底鼓最大位移量控制在100 mm以下。