北京环球影城主题公园项目精密施工测量技术研究与实施

2021-11-16张胜良焦俊娟陆静文黄曙亮

张胜良 焦俊娟 陆静文 黄曙亮

(北京中建华海测绘科技有限公司, 北京 100102)

0 引言

北京环球影城主题公园项目结构布局复杂,异型部位多,测量放线工作难度大、任务量大,而且工期紧张,如何在保障测量精度、施工质量及施工进度的前提下,合理安排测量工作,是工程难点之一。

主题公园有很多巨型桁架、不规则弯管或者更加复杂的异形钢构件,在钢构件吊装前利用三维激光扫描技术把异形钢构件分别进行扫描,然后在计算机里进行点云处理、构件逆向建模、构件误差校核、数字化模拟预拼装检测等,预拼装通过后,再把钢构件在现场进行真正的拼装与安装。

为更直观精准反映出异形结构的状态,安装过程中联合建筑信息建模(Building Information Modeling,BIM)技术+智能测量设备,顺利解决了设备安装精度高、设备种类繁杂等难题。

1 工程概况

北京环球度假区将成为亚洲规模最大的环球主题公园,涵盖“哈利·波特魔法世界”(霍格沃茨与对角巷等场景)、“好莱坞专区”“变形金刚”“功夫熊猫”“水世界”“神偷奶爸”“侏罗纪公园”等七大园区。

功夫熊猫场馆主要由Show Box和Ride Box两个单体构成。Show Box建筑高度为22.5 m, Ride Box建筑高度16.6 m。两个单体均无地下室,Show Box主体地上1层,南侧和西侧有局部矮屋面;Ride Box主体地上1层,内部局部没有夹层,西侧和东侧有局部矮屋,内部有主题建筑等独立的小单体以及骑乘、表演等设施。Show Box主要柱网跨度为80 m,地上部分最大结构长度为184 m,最大宽度为90 m。采用钢框架+支撑结构体系。Ride Box主要柱网跨度为30 m,地上部分最大结构长度为190 m,最大跨度为87 m。其中骑乘水道为亚洲最长自防水清水混凝土结构。

2 控制测量

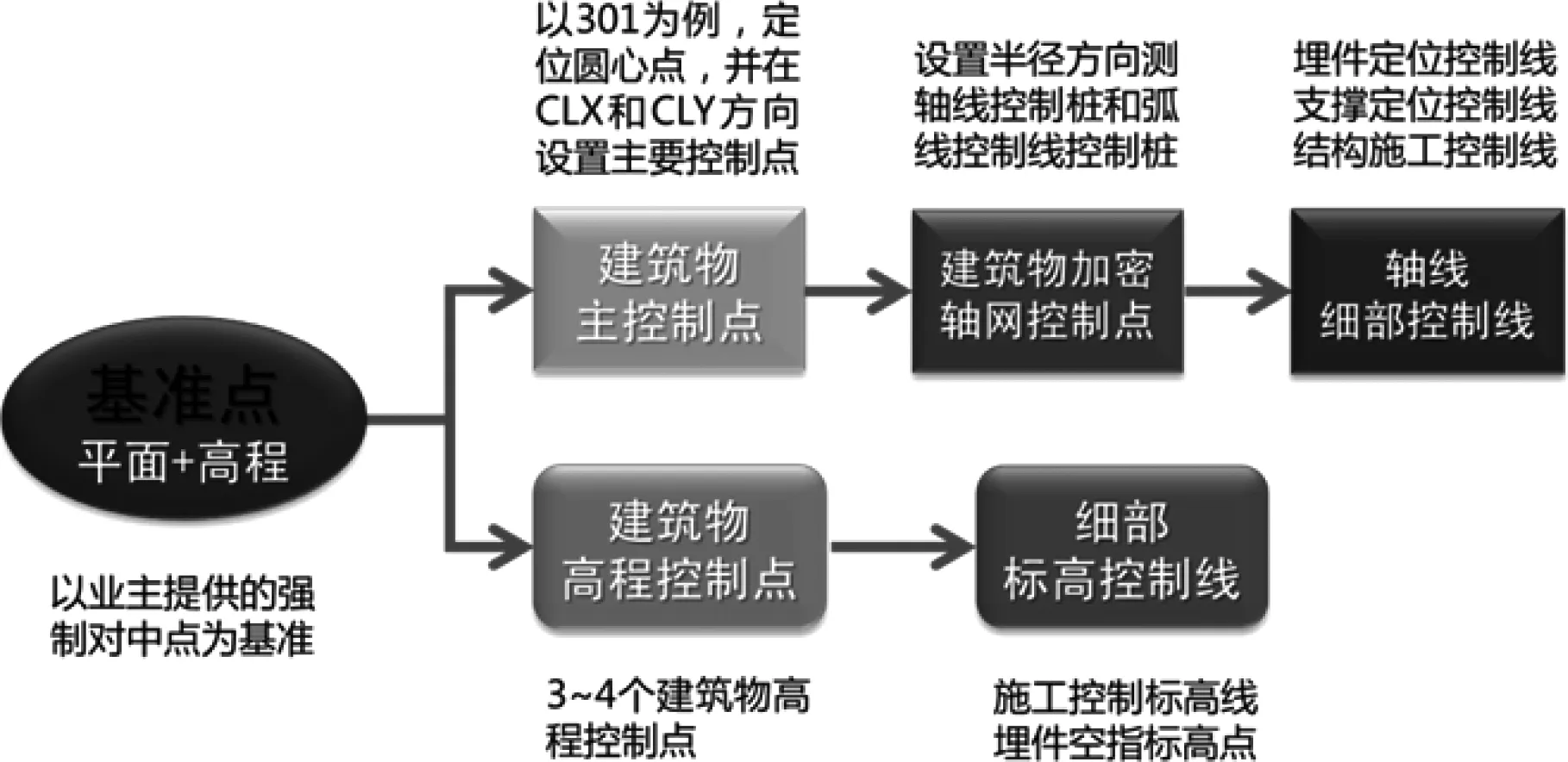

施工测量遵循“先整体后局部、先高级后低级、先控制后细部”的原则展开,结合现场情况,将控制网分两级测设,首先校核业主提供的基准点,校核无误后在建筑场地外围设置Ⅰ级控制网。在Ⅰ级控制网的基础上建立Ⅱ级建筑物平面控制网[1-3],形成完整统一的测控体系,保证各单体之间平面定位和标高的衔接(图1)。

图1 施工测量控制框架及步骤示意图

2.1 Ⅰ级控制网建立

进场后在业主主持下会同监理等单位进行高级基准点现场移交,办理移交手续后并对点位进行复测校核,发现问题时及时提交建设监理及上级测绘部门解决。校核内容包括点位的高程、边长、方位角、坐标及非桩点定位依据的几何关系。

Ⅰ级控制网采用高精度全站仪测设一级导线,进行严密平差对观测结果进行校核[4],将校核结果作为场区的Ⅰ级平面控制网。

高程控制网的建立是根据业主提供的水准基点,采用水准仪对所提供的水准基点进行复测检查,校测结果合格后,向场区内测设一条附合水准路线,将平差计算后的结果,作为场区高程控制点。

2.2 Ⅱ级建筑物控制网建立

以场区控制网为基准,根据建筑物的结构形状及现场具体情况拟布设以圆心为中心,半径为方向的十字交叉形控制网[5-6],控制点设置在基坑边缘附近。采用全站仪极坐标法测设轴线控制网,经校测符合点位限差要求后,作为该建筑的轴线控制网。

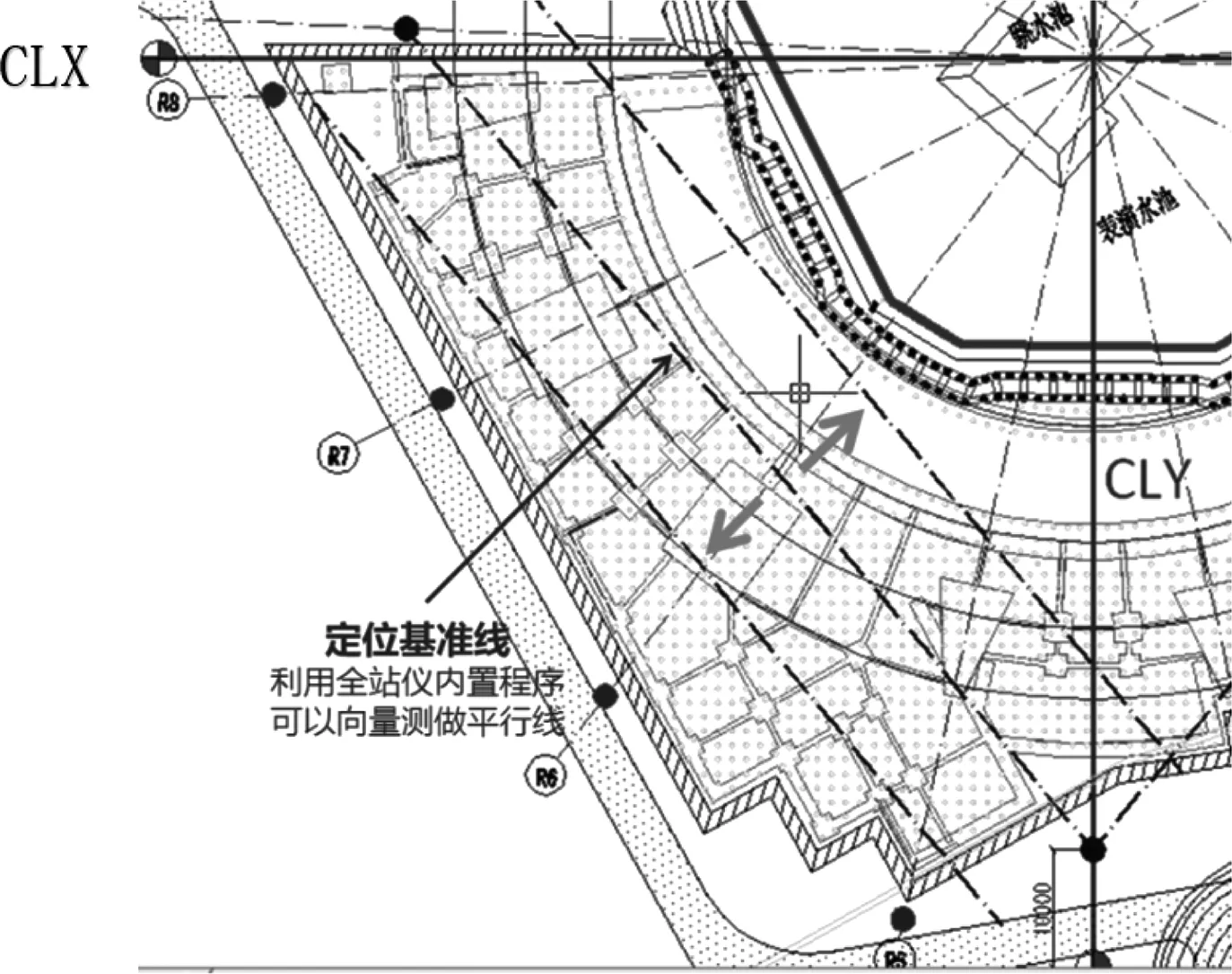

曲线控制利用全站仪内置基线定位功能,在轴线CLX/CLY上设置控制点用弦线控制(图2)。利用半径控制线和圆弧控制线通过量距转角做切线放样十字控制线。

图2 曲线控制点布设示意图

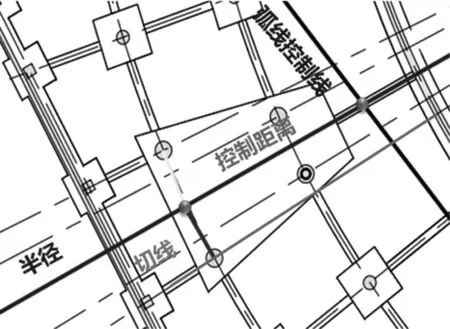

3 细部施工轴线放样

结构施工轴线放样采用“外控法”,将全站仪架设在轴线控制桩上,经对中、整平后,后视同一方向桩(或轴线标志点),以方向线交会法将所需的轴线投测到施工的平面层施工段上、在同一施工段上投测的纵、横线各不得少于二条,且要组成闭合图形,以此作角度、距离的校核(图3)。

图3 控制轴线上的点位放样示意图

圆心转角放样半径,在半径与圆弧控制线上量距放样点位,并做切线放样十字控制线(图4~5)。

图4 圆心可以转角的情况下放样示意图

图5 利用相邻半径放样示意图

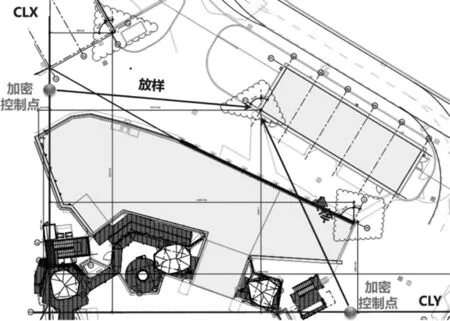

小单体定位点均与CLX、CLY轴有位置关系,依据建筑物主控轴线在合适位置加密轴线控制点(例如在X轴上),根据相对关系(坐标),采用极坐标、直角坐标定位放样的方法放出单体建筑的主控点,再根据其他角度距离关系放样其他各点(图6)。

图6 小单体放样示意图

定位完成后,利用在Y轴上加密的控制点对单体建筑定位点进行复核。还应利用钢尺或全站仪复核定位角点与周边主要建筑的尺寸关系,保证定位成果的准确性。

4 三维模拟预拼装测量

钢结构安装过程中首先进行数据建模[7-8],更加直观精准反映出异型结构的状态,指导钢结构厂家精准地加工各个结构部件,安装过程中可以通过专业软件使用精准的BIM信息,在施工现场使用电子蓝图,大大提高现场安装施工进度,避免施工中出错以至施工进度延迟,通过智能全站仪进行现场测量工作[9]。

4.1 控制测量

采用高精度全站仪和精密水准仪建立平面和高程控制网,控制范围内各构件(单元)的拼接精度一般控制在2~3 mm,满足安装精度要求。

4.2 预留、预埋构件复测

预留、预埋构件现状复测(例如预埋螺栓的间距、位置)是否满足要求,并绘制实测位置图及偏差数据表,指导钢结构设计加工。

4.3 出厂前、进场后预拼装

恢复控制网并按照实测数据放样预留预埋构件位置。

测量各构件的尺寸(截面、孔洞尺寸),各项要求满足后方可进场,避免构件不合格进场后造成运输成本等。

实体预拼装,发现运输过程中变形影响。

4.4 安装过程测量

通过高精度全站仪等测量仪器实时跟踪测量指导现场安装就位。

4.5 施工安全监测

主要是卸载过程中或卸载完成一段时间内的监测(空间位置及内力),通过测量机器人及各种传感器测量。

4.6 验收测量

通过三维激光扫描仪获取模型,指导下一步机电、装饰、灯饰等各专业安装、连接、加工、设计等工作。

由于传统的全站仪测量方法获取的是单点数据,数据获取量有限,不能完全真实地反映出整个楼体的变形情况,使用地面三维激光扫描仪扫描楼体,每秒能够获得高达30万的三维空间点数据,在100 m内其单点精度能保证在3 mm内。通过数据比较,清晰直观地得出楼体每个立面的变形情况和形变量分布图,对施工具有重要的指导意义。

5 钢桁架提升实施监控测量

钢屋面采用地面拼装、双桁架及中间纵向支撑结构为一组桁架拼装单元,由于屋面桁架超长、超重,在提升过程中极易受到外界环境的影响,安装时,要对桁架的平面位置、标高以及挠度进行跟踪测量,使其位置达到设计规范要求才能进行螺栓安装和焊接工作。如此大体量构件必须一次性整体提升成功,在提升过程中巨型桁架是否达到预定位置,平面、高程、挠度是否达到设计要求,均需要测量掌握。采用自动化监测技术实施跟踪测量,及时获取观测数值,调整提升参数,指导现场提升施工,并准确获取提升到设计位置的时机,指导桁架最终固定安装。

5.1 超长、超重屋面桁架结构分析

Ride Box主要柱网跨度为80 m,地上部分最大结构长度为184 m,最大宽度为90 m,桁架吊装采取超重桁架双机抬吊整体安装工艺,Show Box区12.5轴的中桁架TRUSS-2由5段组拼为整榀桁架,重量约31.1 t,12轴的框架桁架TRUSS-1由5段组拼为整榀桁架,重量约50.90 t,两榀桁架间的十三榀纵向支撑的重量约21.77 t,临时拉梁约1.05 t,桁架拼装单元总重量约为104.82 t,如图7~8所示。

图7 Show Box桁架拼装单元

图8 桁架提升立面图

5.2 提升测量

采用高精度测量机器人[10],精确测定高空牛腿的位置,并使用水准仪测定两侧牛腿标高,为提升对接做准备。

地面拼装前根据已知角部四个圆心点进行地面轴线的放线定位,利用全站仪将桁架的轴线定位点投射到底板上。轴线弹设完成后对轴线进行校核,在四个已知的圆点上任选一个作为校核轴线的基准点,测站点与后视方作为长距方向,按照以长定短的原则。用盘左、盘右转角测量对角线的角度及距离是否与理论值相符,确保桁架拼装正确,同时控制桁架标高。

桁架安装时采用测量机器人+贴片进行监控,将仪器设在控制点上,观测桁架观测点(反射镜片),所测数据与控制点设计坐标值进行对比得出偏差,偏差超出规范设计要求,则用倒链、千斤顶等工具对桁架进行校正,直至偏差符合要求。然后用同种的方法对桁架另一端进行校正,各控制点校正完成后由电焊工对接口进行点焊加固。加固好后再次对桁架进行一次全面检测,如偏差符合规范要求可进行下一步施工。桁架整体安装校正完成,对桁架进行一次全面的复核后开始焊接。

提升过程中,采用精密水准控制桁架提升高度及挠度变形,采用自动全站仪监测水平位置变化。

同时在关键点安装应力计,对结构受力进行监测。将监测数据实时反馈至提升指挥部,调整提升参数,指导提升。

6 空间复杂曲线施工测量放样

参考施工现场布置图,选取合适的位置建立水道结构坐标控制点,设置强制对中装置。

BIM放样操作步骤:

(1)通过WiFi或蓝牙将安装有BIM 360 Layout的iPad与测量机器人连接。

(2)通过设计好的BIM模型,类似传统全站仪设站原理,在模型中选择控制点完成设站。

(3)设站完成后,从列表或模型中选择需要放样的点,根据软件中显示的位置偏移量,完成精确放样找点工作。也可以通过免棱镜及激光指向功能,指示放样点位位置。

(4)棱镜的位置可相应地在软件中实时刷新并进行棱镜所处位置的坐标测量,测量结果可以保存在点列表中。也可通过摄像头获取的图像选取测量点位。并以报表的形式输出。

测量机器人自动化程度高,能够降低人工操作出现差错的概率,测量成果比较客观,可将复测数据在设计模型中快速呈现,便于分析实体与设计的偏差。

7 结束语

在项目实施过程中,经过测量人员精心组织协调,大胆技术革新,采用新技术、新方法提高了测量成果的精度,采用三维模拟预拼装测量、钢桁架提升实施监控测量技术,提升了项目的自动化程度,为其他工程提供了成功范例。