金属泡沫-翅片复合结构强化相变蓄热的实验研究

2021-11-16田伟梁晓光党硕刘罡杨肖虎

田伟, 梁晓光, 党硕, 刘罡, 杨肖虎

(1.中联西北工程设计研究院有限公司, 710061, 西安; 2.西安交通大学人居环境与建筑工程学院, 710049, 西安)

高水平的经济发展与高能源投入是相伴而来的,随着发展速度的增加对能源的需求也在日益增长。为了填补能源缺口,同时达成环保的战略目标,改善现有能源结构、开发可再生能源、提高能源利用率的“开源节流”战略刻不容缓。太阳能作为一种可再生的清洁能源,在1998至2018年内太阳能发电量增长显著,在当今能源结构中发挥着越来越重要的作用[1]。然而,太阳能也存在着能量密度较低、具有时间上的间歇性和地域上的不均匀性,因此需要结合蓄能方式进行利用。目前,主要的热蓄能方式分为显热蓄能、潜热蓄能和化学反应蓄能3种[2-4],其中相变潜热蓄能的综合性能较为优秀。然而,工程所用相变材料(PCM)的导热系数相对较低,储能密度不高。因此,如何增强蓄热能力,减少蓄热所需时间是潜热蓄热领域研究的重点。目前,常采用的方法有变换蓄热结构[5-10]、添加肋片[11-16]、采用相变胶囊材料[17-20]、充注多熔点相变材料[21]、添加纳米材料[22-25]、添加多孔介质[26-29]等。

韦攀等设计了一种环形管壳式相变储热器,在0.15 m/s的流速、70 ℃的加热条件下研究了添加铜泡沫对石蜡蓄热特性的影响,发现要取得一致的蓄热结果,纯石蜡需要的时间是添加铜泡沫的2.9倍左右[10]。杜甜甜等在石蜡蓄热热风管中对比了正排排布、叉排排布和管外加入直肋3种工况,实验表明在相同时间下,管外加入直肋的蓄热器内石蜡熔化速率最快,证明了肋片的加入使得传热速率有着明显的改善[16]。Al-Abidi等在三重管式热交换器内通过加装内肋和外肋的方式研究传热强化技术,通过模拟发现,肋片个数、长度、厚度、Ste数、换热器几何形状都会影响PCM完全熔化时间[14]。陈华等在纯石蜡中加入铜泡沫,通过实验来探究复合相变材料在相变蓄热系统中的放热特性优劣,结果证明铜泡沫的加入使得PCM换热量增加了16.9%,同时传热温差减小,也提高了当量导热系数[17]。张嘉杰等从不同加热位置的角度对金属泡沫强化石蜡熔化过程的影响方面,发现水平放置实验装置时顶部加热条件下内部主要为纯导热,而底部加热时自然对流会使得相界面移动速度更快,金属泡沫会抑制自然对流作用[26]。Xu等则借助数值模拟的手段对不同几何形状和孔隙率的铜泡沫在熔化过程的速度和温度分布进行了比较,发现在水平管壳式换热器中,最佳的强化方式是在底部插入无缝排布的多孔介质块,且在控制质量的前提下,较高的孔隙率可以更好地强化热传导区域,比无强化的条件提高5.1倍的熔化速度[27]。在金属泡沫强化蓄冷方向上,白青松等设计了可视化实验来研究各种通孔铜泡沫的参数对相变材料蓄冰过程的影响,结果证明孔密度对蓄冰过程几乎无影响,而孔隙率的降低会使得凝固时间减少,同时自然对流是导致相界面倾斜的主要原因[28]。Yu等通过数值模拟的方法对带有翅片的管壳蓄冷系统进行探究,发现金属泡沫会增强径向和周向的扩散速率,使得温度分布更加均匀,而自然对流和金属泡沫都可以起到加快相变材料冻结速度的作用[29]。

通过以上研究可知,对于相变蓄热过程中的温度变化一般只采用单方面的强化措施,缺乏对采用多种强化换热措施的相变蓄热过程的温度变化细致测定和固液相界面变化的分析。因此,本文对竖直方腔型相变蓄热装置在70 ℃加热壁温下的蓄热特性进行了可视化研究,采用固定高清相机拍摄相界面在熔化全过程中的实时位置变化,并在蓄热装置内布置热电偶测点来记录熔化过程中相变材料内的温度变化。研究结果有望对翅片、金属泡沫类强化相变蓄热器的设计和运行提供参考。

1 实验设计与研究

1.1 实验对象

为了探究添加金属泡沫与翅片对石蜡熔化过程的影响,共设计了3组实验,分别是纯石蜡组、添加铜泡沫组、添加翅片-铜泡沫组。

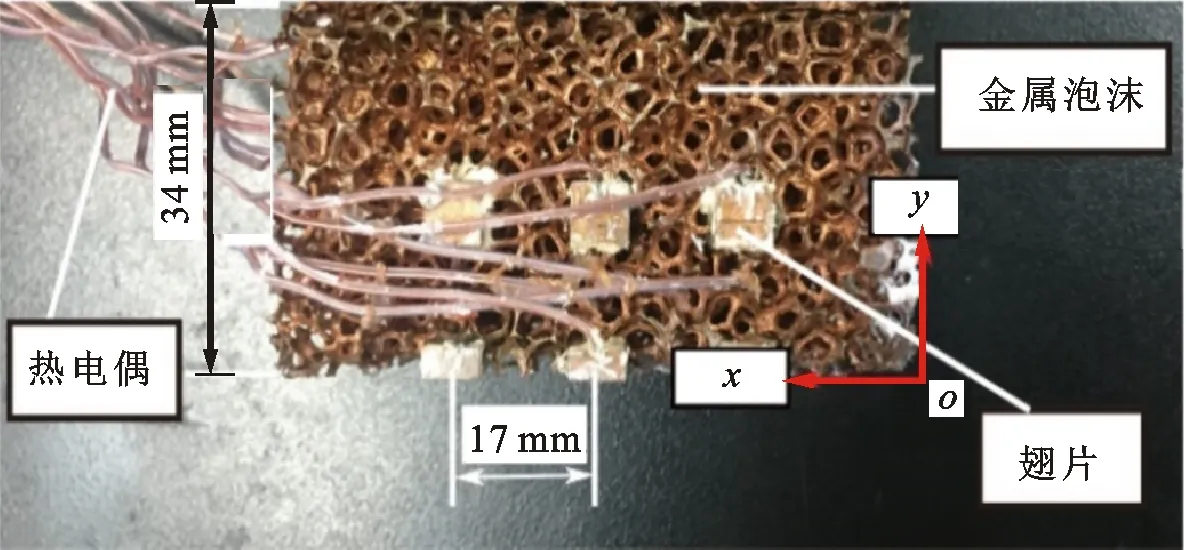

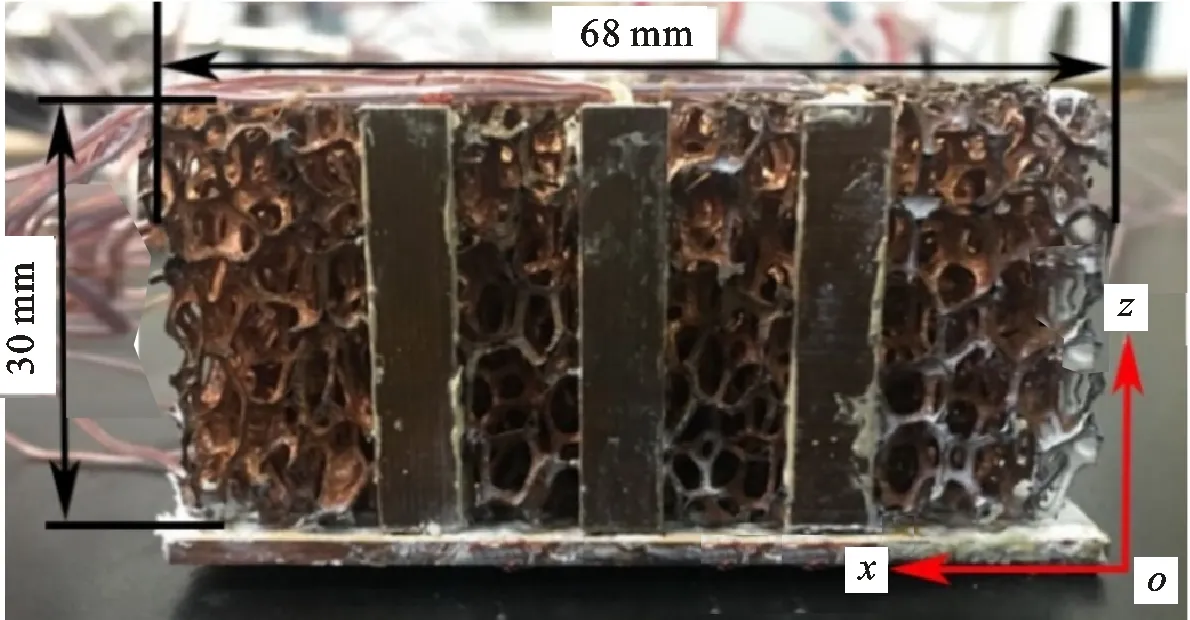

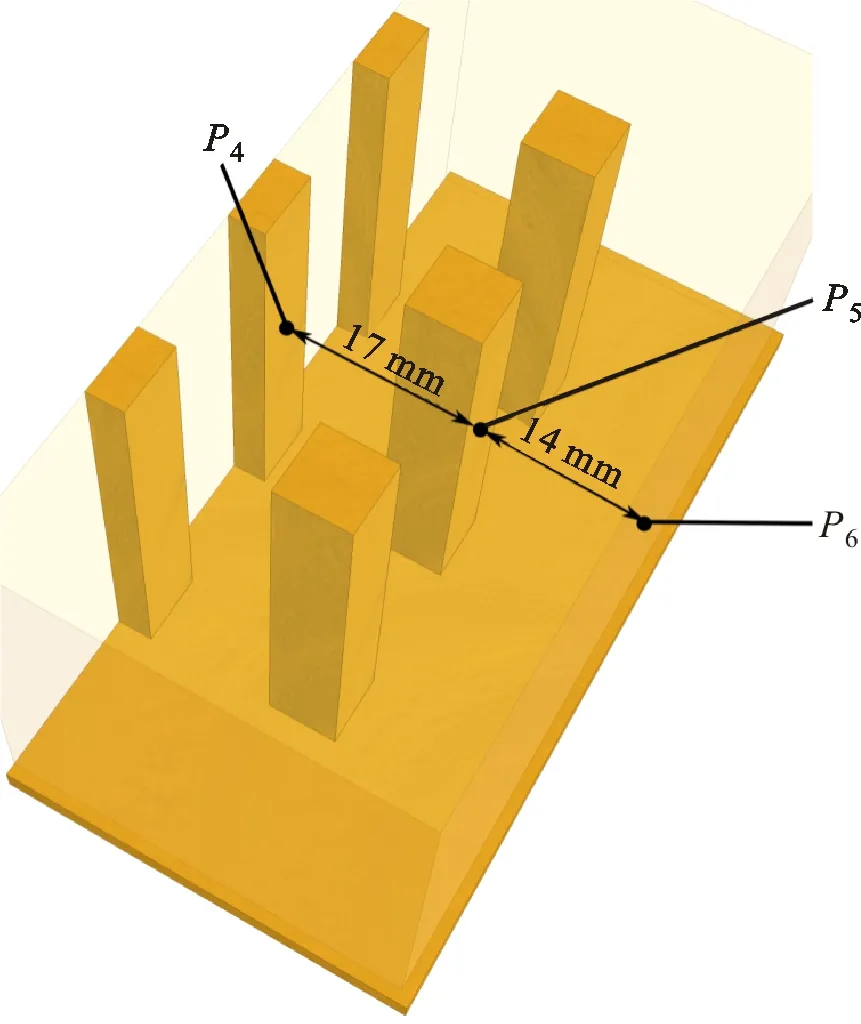

使用的铜泡沫具有94%孔隙率和10PPI孔密度,尺寸为68 mm×34 mm×30 mm的长方体。采用导热银胶粘于金属底板上,并在底板上对称布置有6根翅片,其作用为局部强化导热,并与无翅片区域形成对比。翅片尺寸分别为内部6 mm×6 mm×30 mm,外部6 mm×3 mm×30 mm,翅片-铜泡沫试件如图1所示。

(a)俯视图

(b)主视图图1 翅片-铜泡沫试件照片Fig.1 Image of the fin-copper foam sample

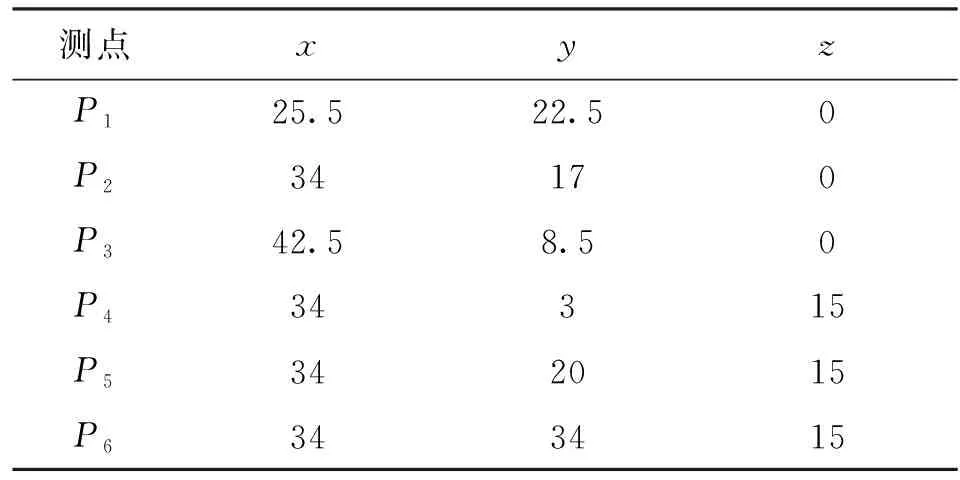

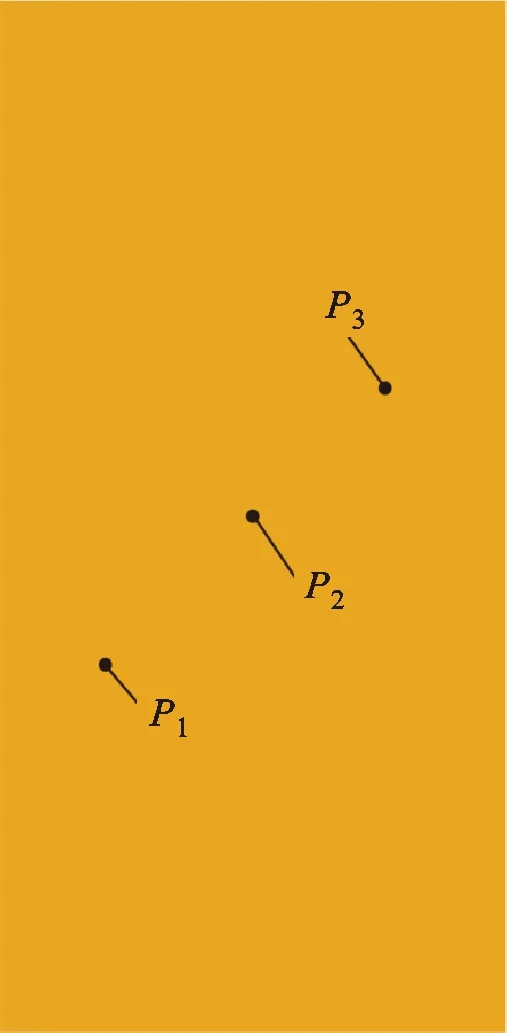

铜泡沫试件上布置有6根T型热电偶,位置如图2所示。其中,在底部铜基板开设3条宽为2 mm、深为1 mm的金属槽,内涂导热银胶并各埋入1根热电偶,以增强铜泡沫与微通道换热器之间的换热并测定底板温度。在金属泡沫试件内部的中轴线方向布置3根等间隔的热电偶。以上测点位置,以图1中的点o为坐标原点,xyz方向为坐标方向。

在实验中采用真空法灌注石蜡,使用保护膜封装热电偶防止石蜡粘连,将固体石蜡熔化后在真空环境下填充进金属泡沫试件,待铜泡沫内部空隙填满之后,完全冷却并切除多余部分,清除保护膜后拿出。

为了获得相变蓄热器加热面的精确温度,在针翅-铜泡沫试件铜基板与平板换热器之间布置3个热电偶测点,如图2a所示,P1、P2、P3三者左右间隔为8.5 mm。另外,在固液相变动态传热过程中,在针翅-铜泡沫试件中部(34 mm处)翅片表面和相变材料内布置3个热电偶测点,以记录不同位置的温度响应。

表1 热电偶测点位置

(a)铜基板测点位置

(b)试件内部测点位置图2 翅片-铜泡沫试件热电偶测点位置Fig.2 Measuring points for the fin-copper foam sample

1.2 实验系统

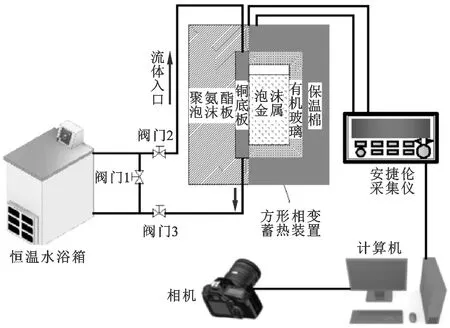

为研究不同加热温度对石蜡熔化过程的影响规律,本文设计搭建了可视化相变换热实验系统,共有流体循环、实验测试、数据采集3部分,如图3所示。

(1)流体循环部分由恒温水浴箱、塑料软管、球阀组成。恒温水浴箱采用去离子水作为加热介质,实验过程中提供70 ℃的热源温度进行恒温加热。

(2)实验测试部分由方形相变蓄热装置、微通道换热器组成。方形相变蓄热装置包括3组灌装好石蜡的实验组和有机玻璃壳。有机玻璃壳上部留有5 mm的膨胀空间。在试件和微通道换热器之间涂上导热硅脂,再使用热熔胶将有机玻璃壳粘接在微通道换热器上,以固定试件。金属试件上布置的6根热电偶用于采集温度。

(3)数据采集部分由数据采集仪、高清相机、计算机、热电偶等构成。热电偶一端连接方形相变蓄热装置,另一端连接数据采集仪,采集仪将收集到的信号传给电脑进行数据记录处理,同时在有机玻璃壳一侧使用固定高清相机拍照,记录熔化过程中相界面变化。

实验过程中需要尽可能地保持温度恒定,同时减少热量损失。因此,采用以下措施:对管道、阀门、有机玻璃壳外侧均覆盖保温棉(热导率k=0.02 W·m-1·K-1);在有机玻璃壳开口侧加盖同厚度的有机玻璃;在试件底部涂抹导热硅脂(k=25 W·m-1·K-1),以降低传热热阻;将微通道换热器放入厚度为60 mm的聚氨酯泡沫内(k=0.02 W·m-1·K-1),以降低热损失。

图3 相变换热实验系统Fig.3 Experimental system of phase change heat transfer

1.3 实验内容

在保持室温为25 ℃的条件下,先关闭阀门2、3,打开阀门1使恒温水浴箱处于内循环状态,补充去离子水至工作水位,再启动恒温水浴箱,设定温度为70 ℃。循环过程中,加热达到设定温度后,启动数据采集仪与计算机,采集热电偶传输的温度信号,采集间隔为10 s,确认采集过程正常进行且初始热电偶温度与环境温度相近。在确认无误且恒温水浴箱温度达到设定温度时,先打开阀门2、3,再关闭阀门1开启外循环状态,此时去离子水通过微通道换热器对试件进行恒壁温加热,同时打开保温棉,启动照相机开始连续拍摄照片,时间间隔为5 min,直至石蜡完全熔化。改变阀门使热流体循环为内循环状态,完成测试并记录好实验数据后,停止水浴箱加热,打开保温棉和有机玻璃盖自然冷却至方形相变蓄热装置中石蜡完全凝固。更换试件,重复上述步骤。

1.4 实验不确定度分析

2 实验结果与分析

2.1 相界面变化与完全熔化时间

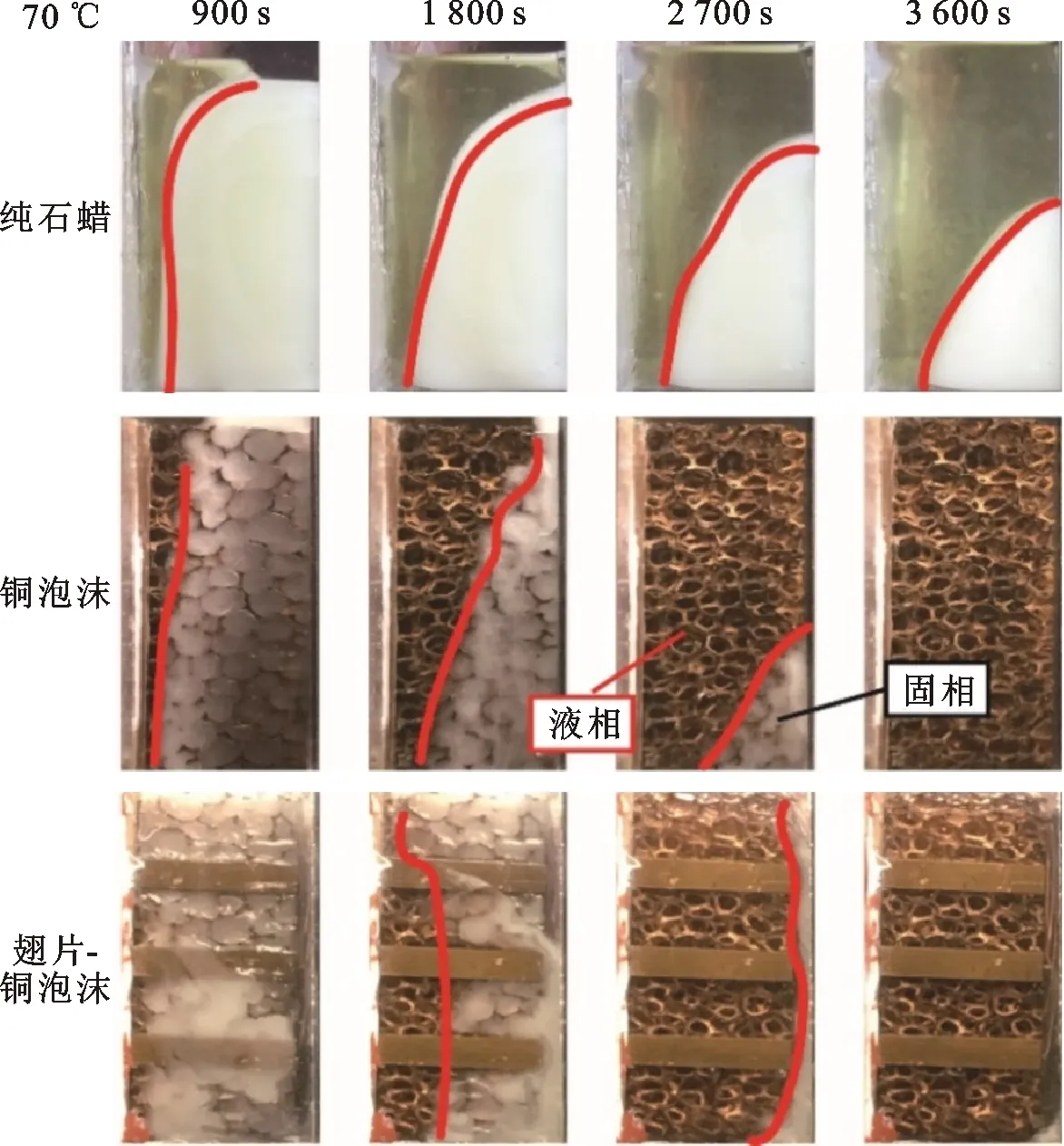

在70 ℃的热源温度下分别对3组试件进行熔化实验,并通过相机拍摄不同加热温度下相界面的变化过程,选取4个时刻下的相界面进行对比分析,如图4所示。

图4 方形相变蓄热装置相界面变化Fig.4 Phase interface change in a square phase change heat storage unit

从各组图像中可以观察到:在初始阶段并未出现明显的熔化相界面,仅在靠近壁面处有很薄的一层熔化区域;在加热一段时间之后,纯石蜡和铜泡沫组在900 s出现较为明显的熔化区域,均是从靠近壁面侧先开始熔化,同时发现在纯石蜡和铜泡沫组中,由于上部存在自然对流的作用,靠近上侧的石蜡熔化速率较快,出现相界面呈现图中所示的上部较快,下部较慢的趋势。由于铜泡沫强化换热而纯石蜡组主要依靠自然对流的作用,铜泡沫组的相界面倾斜程度要低于纯石蜡组;添加铜泡沫会使得导热的作用强化,因此铜泡沫组的相界面曲率更小,相对平缓,熔化相界面较为平齐规整。翅片-铜泡沫组整体开始出现明显固液相界面的时间晚于其他两组,这主要是由于翅片高导热性将热量更多的输运到复合相变材料内部以提高整体温度,故而出现固液相界面的时机推后。随着时间推移,当明显出现固液相界面(例如1 800 s)时,靠近翅片的石蜡区域熔化要显著快于远离翅片的石蜡区域,这说明翅片的导热作用对石蜡的熔化有着较为重要的影响;同时,由于翅片和铜泡沫的复合强化导热作用,相对削弱了液态石蜡的自然对流作用,因此相界面呈现以翅片为中心的分布。随着熔化的进行,远离加热壁面的温度较低、密度较大的石蜡沿着竖直方向堆积,这与另外两组的倾斜相界面明显不同。

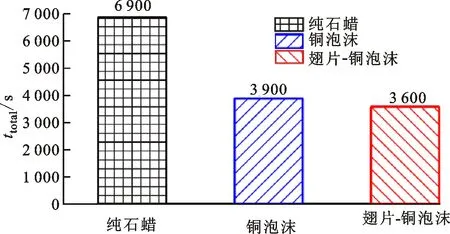

图5给出了3组试件完全熔化时间对比。从图5的数值上看,纯石蜡(PCM)、铜泡沫(MF)和翅片-铜泡沫(FMF)组的完全熔化时间分别为6 900、3 900、3 600 s,相较于纯石蜡组,铜泡沫和翅片-铜泡沫可分别减少完全熔化时间的43.47%和47.82%。可见,添加铜泡沫即可大幅减少石蜡的完全熔化时间,而翅片的添加对完全熔化时间的贡献较小,主要体现在对相界面的影响上,添加翅片可改变相界面的曲率,使得相界面移动更加平齐,熔化过程更加均匀。

图5 3组试件完全熔化时间对比Fig.5 Comparison of complete melting time

2.2 测点温度变化

为了更进一步地研究方形相变蓄热装置中的温度变化情况,同时也可以与相界面的变化进行对照,对纯石蜡、铜泡沫和翅片-铜泡沫组中的温度测点进行了分析。

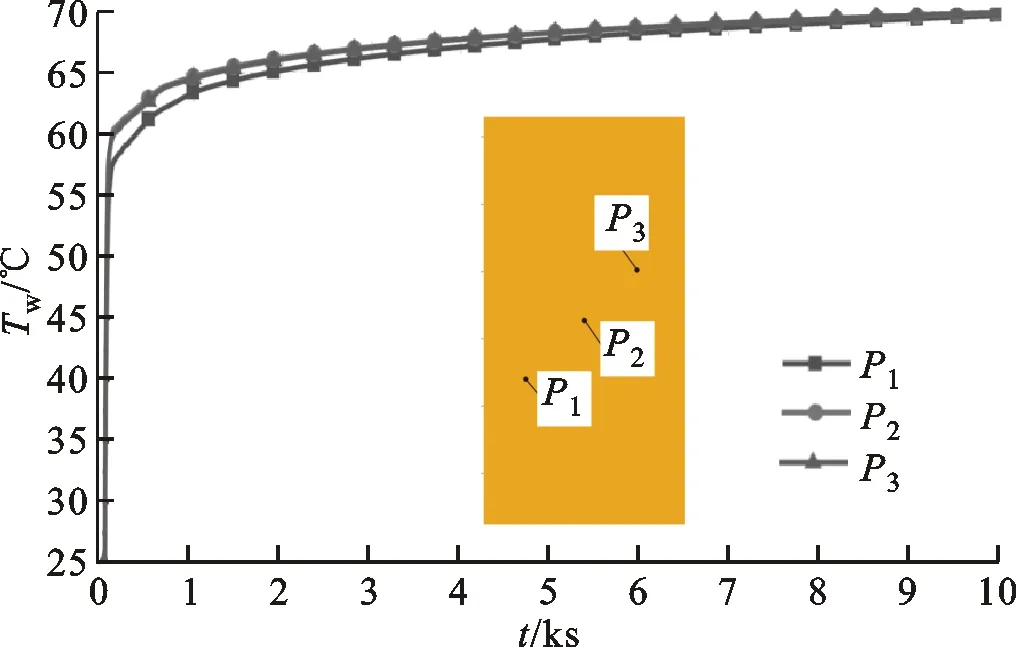

2.2.1 加热壁面温度对比 方形相变蓄热装置底部加热面上3个热电偶测点的壁面温度Tw曲线如图6所示。在初始阶段,3个测点温度在短时间内先迅速升高,至100 s后开始存在温度偏差,其中P2和P3测点温度接近,几乎相同(小于0.1 ℃),而P1点温度略低于其余两个温度测点,且在熔化过程中温差逐渐减小。P1点与其余两点的温差最大为初始100 s时的2.85 ℃,逐渐减小至小于0.02 ℃。3个测点的温度均低于热源温度,最后稳定在69.84 ℃左右。其中,P1测点温度低于其余两个测点,原因在于P1测点更靠近换热流体出口侧,换热流体温度相对较低,而初始阶段三者温差的原因在于金属槽内涂抹的导热硅脂和导热银胶不均匀,导致测点存在温差,但随着熔化过程的进行,温差逐渐减小,使得温度趋向均匀分布。对于900和1 800 s时,P1测点与其余两个测点温差分别在1.2和0.9 ℃左右,由于P1靠近流体出口侧,在熔化过程中对相界面的上下部分布不均匀也产生了一定的影响,与上部石蜡的自然对流共同导致了相界面分布不均匀。

图6 70 ℃热源加热条件下壁面温度对比Fig.6 Wall temperature comparison among different points under the heating source of 70 ℃

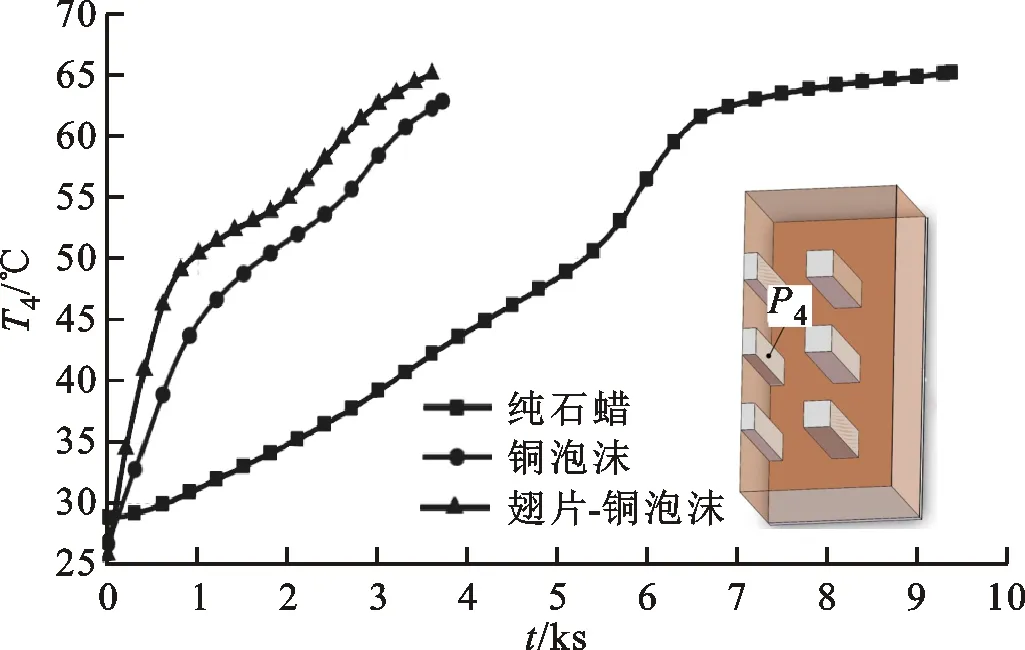

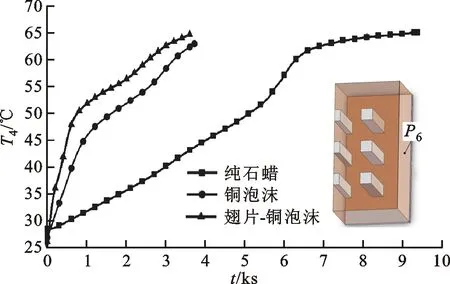

2.2.2 近壁面翅片表面温度对比P4测点位于方形相变蓄热装置左侧翅片中间位置,距加热壁面15 mm,其温度T4曲线如图7所示。由图可见,纯石蜡组P4点的温升显著慢于其余两组,而铜泡沫组与翅片-铜泡沫组P4点的温度曲线变化趋势基本相近。对于纯石蜡组而言,由于前期升温较慢,固相升温和相变过程在温度上没有明显差异,在5 500 s左右开始出现较快的升温趋势后,温度逐渐趋向稳定。铜泡沫与翅片-铜泡沫两组中,尽管初始温度铜泡沫高于翅片-铜泡沫组1.0 ℃,然而在熔化过程中,翅片-铜泡沫组率先在900 s升温到相变阶段,同时温度达到50 ℃。铜泡沫组的测点温度与翅片-铜泡沫组温差先逐渐增大,并在630 s时达到最大值7.33 ℃,直到进入相变阶段时温差逐渐减小,在2.80~4.90 ℃附近波动,相变结束后,受到翅片的作用,翅片-铜泡沫组升温较快,在2 640 s达到最值5.02 ℃。

图7 蓄热装置左侧翅片中间位置温度对比Fig.7 Temperature comparison among three cases on the fin surface on the left side of the energy storage unit

到熔化结束时,纯石蜡组P4测点温度最高,为65.03 ℃;翅片-铜泡沫组P4测点的温度次之,为64.96 ℃;铜泡沫组最低,为62.74 ℃。这个现象的主要原因在于纯石蜡组熔化时间最长,大部分区域熔化完成后熔化区域温度继续升高,而翅片-铜泡沫由于翅片存在升温较快,在几乎相同的时间内率先完成相变,石蜡液相升温时间段长,且升温速率也较快,因此温度高于铜泡沫组。

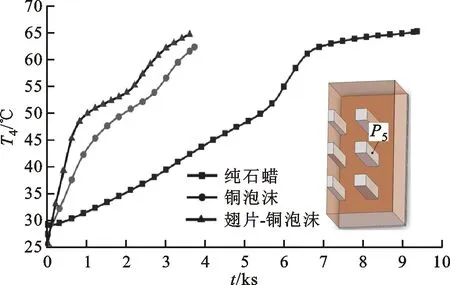

2.2.3 右侧翅片温度对比 位于方形相变蓄热装置内部右侧的翅片可反映内部温度变化和传热过程,P5测点位于距观察窗壁面20 mm、距底板15 mm的翅片表面,其温度T5曲线如图8所示。对于其余两组没有翅片的蓄热结构而言,热电偶布置固定在相同位置。

图8 蓄热装置右侧翅片中间位置温度对比Fig.8 Temperature comparison among three cases on the fin surface on the right side of the energy storage unit

3组实验对象在P5测点的温度变化规律与测点P4处相近,其中纯石蜡组基本没有变化,熔化结束时P5测点温度为65.30 ℃,与P4点温度仅相差0.27 ℃。翅片-铜泡沫组与铜泡沫组显示出了类似的变化规律,呈现出温差先增大,至690 s时达到最大值7.94 ℃,而后温差在3.10~6.20 ℃内波动的变化规律。在初始的固相升温阶段,翅片-铜泡沫组由于翅片的存在升温快于铜泡沫组,温差逐渐增大;在进入相变阶段时,石蜡相变吸收大量热量使得升温速率减缓,两者温差减小。在相变完成后,继续升温,此时由于翅片的作用翅片-铜泡沫组升温速率呈现先快后慢的规律,在2 730 s时达到最值6.19 ℃,后受到加热温度的限制而减慢。在熔化结束时,翅片-铜泡沫与铜泡沫组P5测点温度分别为64.80和62.46 ℃,与P4点相比差别不大。

2.2.4 侧壁温度对比P6测点位于观察窗壁面的对侧面,距底板为15 mm,其温度T6曲线如图9所示。由图可知,纯石蜡组P6测点的变化趋势与P4、P5两点相同,均在5 500 s左右开始出现升温加快的趋势,在熔化结束时的温度为65.24 ℃,3个测点温差不超过0.3 ℃,可见对于纯石蜡的熔化来说,在距离底板同样的位置,垂直于重力方向的温度是处处均匀的,几乎不受其与壁面距离的影响。对于翅片-铜泡沫和铜泡沫组来说,温差也保持着先增大后减小的趋势。在570 s时温差达到最大值,为8.15 ℃,之后进入相变阶段温差逐渐减小,直到相变结束时,P6点受到翅片影响升温速率加快,但增幅较小,在2 580 s时达到最值5.19 ℃,此后两组温度逐渐趋向相同,温差在2.30~5.20 ℃间波动。可见,虽然P6测点与翅片存在一定间隔17 mm,但仍然会受到翅片强化导热作用的影响,从而使得在初始固相升温和相变结束后升温速率快于仅使用铜泡沫的情况。

图9 侧壁面温度对比Fig.9 Temperature comparison among three cases on the side surface of the energy storage unit

3 结 论

本文对纯石蜡、铜泡沫与石蜡复合材料、嵌有翅片的铜泡沫和石蜡的复合相变材料在70 ℃加热壁温下的熔化过程进行了实验研究,记录了3组石蜡熔化的相界面变化和各测点的实时温度响应,讨论了纯石蜡、铜泡沫与翅片-铜泡沫组在实验中不同测点(加热壁面测点、近壁面翅片测点、远壁面翅片测点)的温度变化规律及对石蜡熔化的影响,根据结果分析得出以下结论。

(1)金属泡沫的加入对固液相变传热起主导作用。以纯石蜡组完全熔化时间为基准,铜泡沫的加入可以减少43.47%的完全熔化时间,而翅片的额外加入对完全熔化时间产生的影响较小,翅片-铜泡沫组可以减少47.82%的完全熔化时间。

(2)翅片的存在可以使得内部温度升高更快,这种影响存在于整个方形相变蓄热装置内部。翅片-铜泡沫组的相界面是以翅片为中心移动,而其余两组呈现倾斜界面,上部受自然对流影响熔化较快。

(3)翅片与金属泡沫复合结构强化固液相变传热优势明显:一方面可以加快蓄热速率,节省时间;另一方面可以提升熔化过程蓄热器内部的温度均匀性。这对于蓄热器高效蓄热、长期安全稳定运行提供了设计参考和工程指导。