45 钢柱壳爆炸膨胀断裂的SPH 模拟分析*

2021-11-15吴思思董新龙俞鑫炉

吴思思,董新龙,俞鑫炉

(1. 宁波大学机械工程与力学学院, 浙江 宁波 315211;2. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211)

轴对称旋转壳体是战斗部常用结构,其在内部炸药爆轰驱动下的膨胀断裂问题一直是武器研究的热点[1-13],柱壳在爆炸作用下的断裂过程及物理机制是理论模型建立的基础。Taylor[3]最早将金属柱壳爆炸膨胀断裂假设为沿环向的拉伸断裂,基于刚塑性理论分析提出了Taylor 断裂判据。但大量实验表明金属柱壳碎裂并不是简单的拉伸断口,主要呈拉-剪混合断裂。对此,Hoggat 等[4]分析认为:爆炸作用下柱壳近内壁处于压应力状态,材料易发生热塑性绝热剪切失稳,从外壁产生的拉伸裂纹向内壁扩展时由径向转变为剪切方向,形成拉剪混合断口。Singh 等[5]通过实验发现铜柱壳爆炸碎片主要为纯剪切断裂。胡海波等[6]、汤铁钢等[7-8]、胡八一等[9-10]对45 钢、TC4 及WTG05 钨合金等柱壳开展了系列实验研究,发现金属柱壳在不同加载条件下存在剪切、拉剪混合等断裂模式,与材料、炸药压力及壁厚等多种因素相关,并且在高爆炸压力下还存在一种单旋绝热剪切断裂现象。Goto 等[13]对两种钢柱壳的爆炸剪切断裂碎片进行了微观分析,发现较软的AISI1018 钢柱壳碎片存在大量的微孔洞分布,破坏是以孔洞连接形成的纯剪切断裂,而强度较高的AerMer-100 钢为绝热剪切带断裂,二者剪切断裂机制不同。潘顺吉等[14]实验发现TA2 钛合金柱壳不同爆压下均为剪切断裂,但在较高爆压下柱壳断裂是从试样壁厚中部起始的,而在较低爆压下断裂是从内表面起始的。可见韧性金属柱壳外爆碎裂是一个强冲击(约102GPa)作用下材料和结构经历高应变率塑性大变形后断裂的复杂物理现象,其破坏起始、发展是多源的,断裂过程及机制并不清晰,有待进一步理清。

与实验方法相比,数值模拟可以得到冲击过程的细节,有助于理解爆炸碎裂现象的整个过程和内在机理,节省实验成本和时间,因此被广泛应用于爆炸冲击问题的研究。张世文等[15]、金山等[16]采用有限元对爆炸过程金属柱壳等效塑性应变演化进行了分析,认为理想柱壳断裂不可能从外表起始,外表面起始的拉伸破坏可能与试样表面存在几何缺陷有关。俞鑫炉等[17]采用有限元方法对不同爆炸载荷下TA2 柱壳的剪切断裂机制进行了分析。Liu 等[18]考虑材料不均匀性,引入含概率的材料剪切失效本构,对柱壳多重绝热剪切断裂的萌生和扩展进行了讨论。但有限元方法(finite element method, FEM)目前只能对爆轰波作用下柱壳的变形过程及应力、应变状态进行分析,还无法模拟再现不同爆压下柱壳外爆实验中出现的剪切、拉剪混合等多种断裂模式。由于柱壳外爆碎裂是多源破坏演化过程,传统有限元方法在分析破坏时移除了失效单元,使得单元极端变形及界面突变,影响随后的破坏演化过程。另外,大量删除的单元会导致系统中质量、动量和能量过度损失,影响后续动态破坏演化。光滑粒子流体动力学方法(smoothed particle hydrodynamics, SPH )是一种拉格朗日型粒子配置的无网格法[19],SPH 方法中系统的状态采用离散粒子进行描述,粒子之间没有连接。这些粒子包含着各自独特的材料属性,遵循控制方程的规律运行,并通过使用离散化粒子加权求和的形式对核函数插值的积分表达式进行求解,得到了一个稳定、光滑的近似值,避免了拉格朗日方法网格畸变及欧拉方法难于捕捉边界的问题。另外,当两个粒子之间的距离超过失效阈值导致材料发生破裂时,粒子不被删除,系统的质量、动量和能量守恒得到了保证。因此,SPH 模拟方法在超高速冲击、爆炸、裂纹扩展和金属成形等领域有着良好的应用[20-22]。

本文中,将采用LS-DYNA 光滑粒子流体动力学方法(SPH)对不同爆压、装药的45 钢柱壳的膨胀断裂过程进行数值模拟,探讨剪切、拉剪混合等不同断裂模式的演化过程及机制,为外爆柱壳碎裂分析提供参考。

1 SPH 数值模型建立

1.1 45 钢柱壳外爆SPH 模型

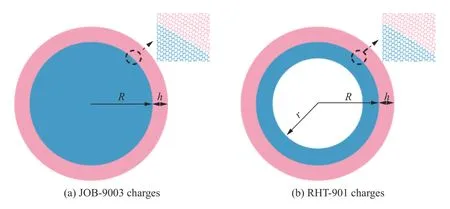

汤铁钢等[7-8]、任国武等[23]采用JOB-9003、空心RHT-901 炸药对45 钢柱壳外爆碎裂开展了系列实验研究,显示在不同爆炸压力、装药条件下柱壳爆炸碎裂存在纯剪切断裂、拉剪混合断裂两种典型模式。其中,在JOB-9003 炸药作用下钢柱壳为剪切断裂。壁厚4 mm 的钢柱壳在空心RHT-901 炸药作用下,虽为拉剪混合断裂,但拉伸裂纹比例极小,几乎为剪切型断裂;而当壁厚为5 mm 时,拉伸裂纹比例占到壁厚的三分之一[8]。柱壳尺寸、加载条件及断裂现象汇见表1[8],表中 εc为断裂起始应变,为柱壳外壁出现裂纹时刻tc的径向应变; εf为柱壳断裂应变,为产物泄露时刻tf的径向应变。

表1 实验柱壳、加载条件及爆炸膨胀断裂实验结果[8]Table 1 1The fracturecharacteristics and failure modes of 45 steel cylindersunder different explosive conditions and geological parameters[8]

实验中,汤铁钢等[8]、任国武等[23]采用高速分幅照相技术记录了柱壳外表面的膨胀及破坏过程,并采用激光速度干涉仪DPS 测试了JOB-9003 炸药作用下45 钢柱壳外表面的膨胀速度。

以表1 中的45 钢柱壳的外爆膨胀实验结果作为SPH 数值模拟对象。由于一端起爆的金属柱壳外爆膨胀断裂的轴向速度比径向方向低一个量级,滑移爆轰定常段圆管横截面可近似作为一维平面应变模型处理[15],因此,采用一维平面应变SPH 模型分析,如图1 所示。

图1 数值计算SPH 模型Fig. 1 SPH model with different explosive charges

SPH 粒子的求解基于影响域内所有离散粒子的累计求和,因此粒子的初始几何分布直接影响最终的求解精度。在柱壳外爆模型中,为满足炸药传播过程中粒子的均匀发散以及界面接触的对称性,要求SPH 模型粒子排布及间距应尽可能保持均匀且界面的粒子间对称排布。为此,建模时采用有限元网格单元控制粒子的初始几何排布。利用线分布种子的方式均匀划分网格,之后采用单元中心生成粒子方法来保证SPH 粒子分布均匀、界面处粒子对对称排布,如图1 所示。

SPH 粒子数值计算时,不同部件间采用粒子近似接触处理,每个粒子划分包含一定相邻粒子数量的影响域半径,粒子数量为影响域内所有相邻粒子的累计求和,需要控制光滑长度来满足计算所需要的相邻粒子数目。由于高爆模拟中粒子的移动会导致密度不均,因此计算时采用随时间和空间变化的自适应光滑长度来控制影响域内的相邻粒子数。另外,对冲击波波阵面的计算采用了Monaghan 型人工黏度,采用参数α 和β 控制冲击波波阵面的能量耗散,防止粒子相互接近时的非物理穿透。计算时,通过调整α 和β 比较粒子界面及破坏结果,发现β=1 时可有效防止粒子非物理穿透且不损失峰值压力。

1.2 材料模型及参数确定

表2 45 钢柱壳本构参数数值[25]Table 2 Constitutive parameters of 45 steel[25]

当D=0.9 时材料失效。

炸药采用JWL 状态方程,具体参数见表3。

表3 炸药JWL 本构方程相关参数[26]Table 3 JWL EOS parameter of thecharges[26]

2 SPH 数值实验结果及验证

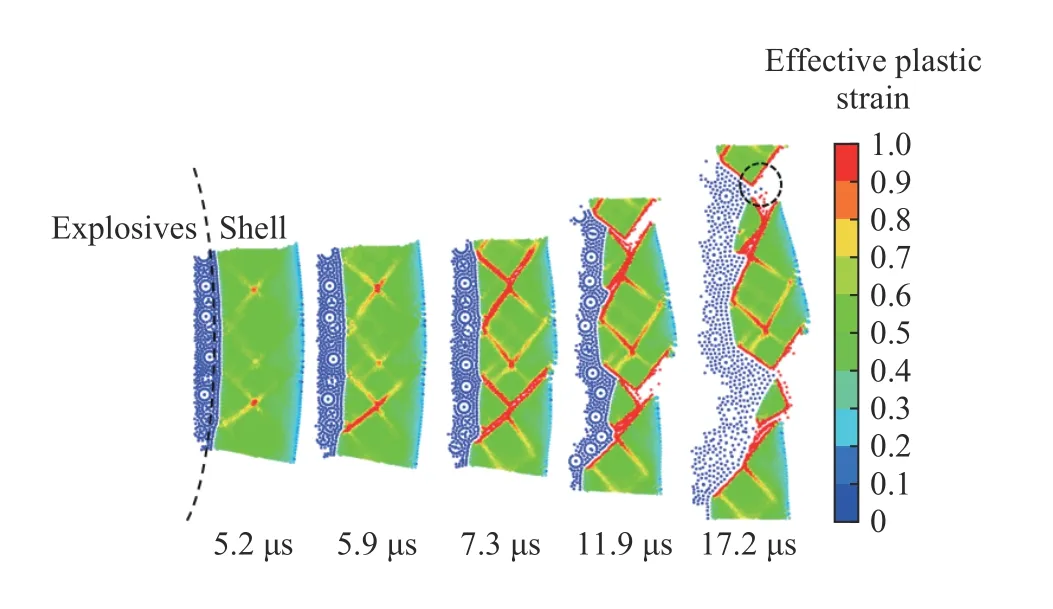

图2 为45 钢柱壳在JOB-9003 炸药加载下的塑性应变及破坏演化过程,图中时间起点统一处理为爆轰波到达柱壳内壁的时刻。SPH 数值结果显示:材料塑性损伤破坏首先在试样壁厚中部起始,裂纹与径向成45o或135o剪切方向向内、外表面扩展;至t=7.3 μs 时,剪切裂纹贯通试样截面,形成剪切型断口;但此时由于剪切裂纹面受压,爆炸产物并未泄漏,至t=17.2 μs 时,外表面裂口才可见泄漏的爆炸产物。数值模拟断裂模式与实验现象趋势一致。

图2 JOB9003 炸药加载下柱壳膨胀断裂过程Fig. 2 Expanding fracture process of the explosively-driven cylindrical shell by JOB9003 charge

图3 为SPH 数值模拟得到的柱壳外壁的速度时程曲线与实验DPS 测试结果的比较,两者符合较好,图中分别标出了柱壳外表面可见裂纹的时刻tc及炸药粒子泄露时刻tf。

图3 柱壳外表面径向膨胀速度Fig. 3 The radial expanding velocity of the outer surface of cylindrical shell

采用与实验相同的方法得到特征时刻的柱壳表观膨胀应变,即 ε =(R(t)-R0)/R0,其中,R0为柱壳试样初始半径,R(t) 为爆轰加载过程中在特征时刻t时柱壳的膨胀半径。可分别得到SPH 数值模拟试样外表面可见裂纹时刻tc的表观断裂起始应变 εc、柱壳裂纹贯通时刻tr的贯通断裂应变 εr、爆炸产物泄漏时刻tf时的断裂应变 εf。柱壳膨胀应变率 ε˙ 近似为: ε ˙=dεf/dt≈vf/R0,vf近似取裂纹贯通试样壁厚时刻的膨胀速度。表4 中给出了45 钢柱壳试样在JOB-9003 炸药加载下,SPH 数值实验结果与实验结果的比较,从表中可见,SPH 数值模拟的柱壳断裂起始应变 εc、断裂应变 εf与实验结果也符合较好。

表4 SPH 数值模拟与实验结果比较Table 4 Comparison betwwen SPH simulation and experimental results

进一步对内径30 mm、壁厚分别为4、5 mm 的45 钢柱壳在RHT-901 空心药柱加载下的碎裂进行数值模拟,图4 为其等效塑性应变及破坏演化过程。由图4 可知:柱壳损伤起始仍然是从柱壳壁厚中部起始,沿最大剪切方向扩展。但与JOB-9003 炸药作用下的剪切演化断裂不同,在近柱壳外表面出现沿径向的拉伸裂纹,断口呈现拉剪混合特征。其中,壁厚为4 mm 的柱壳以剪切断裂为主,局部可见拉伸特征,径向拉伸裂纹比例很少,如图4(a)所示;而壁厚为5 mm 的柱壳径向裂纹比例明显增大,占壁厚的近三分之一左右,如图4(b)所示,这与实验趋势一致。

图4 RHT-901 空心炸药作用下不同R/h 的柱壳膨胀断裂过程模拟结果Fig. 4 Simulation results on fracture process of the cylindrical shell with different R/h under RHT-901 charge

同样,可以读取SPH 模拟时柱壳外壁可见裂纹起裂时刻tc、裂纹贯通时刻tr及气体泄漏的时刻tf,并计算相应的表观断裂起始应变 εc、贯通断裂应变 εr、气体泄漏断裂应变 εf,与实验结果的比较见表4。由表4 可知:SPH 可模拟得到45 钢柱壳在JOB-9003 炸药、RHT-901 空心炸药不同装药及爆炸压力下的断裂模式,与实验得到的剪切断裂、拉伸剪切混合断裂模式及特征符合,其断裂应变随加载率变化趋势也与实验符合。因此,采用统一的材料本构及破坏模型,SPH 数值方法能够较好地模拟得到在不同爆炸装药条件下产生的剪切、拉伸剪切断裂的实验终态碎裂现象。

特别需要说明的是:文献[8]在讨论该实验结果时,采用高速相机记录试样表面膨胀破坏情况,首先记录到试样外表面出现裂纹,然后观察到爆炸产物的气体泄漏,并将气体泄漏时刻及相应的膨胀应变作为柱壳的断裂应变。数值模拟显示:柱壳裂纹贯穿试样时,由于裂纹面受压,爆炸产物并不立即泄漏,只有当裂纹面张开时气体才会泄漏,因此泄漏时刻要晚于柱壳断裂时刻。对于柱壳在JOB-9003 炸药加载下发生的剪切断裂模式,实际上,当在外壁出现可见裂纹时,裂纹已贯通整个柱壳壁厚,但由于裂纹面受压,贯穿后碎片经历一段时间后气体才从裂纹内泄漏;而对于RHT-901 炸药作用下柱壳发生的拉剪混合断裂,外壁出现裂纹后,经历较短的时间后粒子从裂纹内泄漏。实验中,将气体泄漏时刻的应变作为断裂应变,会存在误差,尤其是JOB-9003 柱壳爆炸剪切断裂情况,存在较大误差。

3 45 钢柱壳断裂模式及机理分析

采用统一的材料本构及破坏模型,采用SPH 数值方法模拟得到了不同爆炸装药条件的实验剪切、拉伸剪切断裂及其转变现象,下面利用SPH 数值模拟结果对不同装药条件下产生的剪切断裂、拉剪混合断裂演化过程及机理开展分析。

图5 为JOB-9003 高爆炸药作用下,冲击波沿45 钢柱壳壁厚方向传播特征、等效塑性应变及断裂演化过程。由图5 可知:(1)在爆轰波作用下,45 钢柱壳内壁反射压力达41 GPa,加载时间约为9.6 μs,冲击波沿柱壳壁厚间来回反射,试样内表面处于静水压应力状态,外表面处于拉伸状态,而试样壁厚中部随着冲击波的来回反射处于拉-压波动状态,如图5(a)所示;(2)在爆轰冲击波传至柱壳外壁前,柱壳内壁的等效塑性应变发展最快,等效塑性应变从内壁向外壁呈递减分布;当冲击波到达外壁反射后,由于二次塑性积累,柱壳中部等效塑性应变增大,呈凸形分布,柱壳壁厚中部的等效塑性应变始终是塑性应变最大的位置,如图5(b);因此,在t=1.7 μs 时,材料损伤首先在壁厚中部形成,在t=5.2 μs 时,中部出现失效粒子,沿45°及135°方向向内外表面扩展,至tc=6.2,7.3 μs 时分别扩展到内外表面,形成贯通柱壳的剪切裂纹,如图5(c)所示,剪切断裂发生在爆轰波加载阶段。

图5 JOB-9003 炸药加载下45 钢柱壳的爆炸压力、膨胀及断裂演化过程Fig. 5 The explosive pressure, expanding deformation and fracture for 45# steel cylindrical shellwith JOB-9003 charge

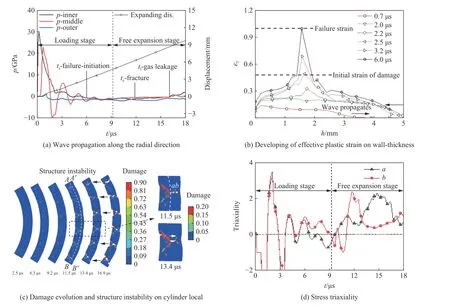

图6 为内径30 mm、壁厚5 mm 的45 钢柱壳在空心RHT-901 炸药作用下,冲击波沿壁厚方向传播的特征、等效塑性应变及损伤断裂演化过程。爆轰波在柱壳内壁反射压力达30 GPa 左右,加载时间为9 μs左右。在冲击波加载阶段,柱壳中冲击波传播及等效塑性应变演化特征与JOB-9003 高爆炸药作用下的情况类似,柱壳近内表面始终处于压缩状态,外表面在经历第1 次冲击波作用后处于拉伸状态,而壁厚中部处于拉-压波动状态,如图6(a)所示。沿柱壳厚度方向,等效塑性应变呈凸形分布,壁厚中部塑性应变最大,如图6(b)所示。因此,当t=2.5 μs 时损伤裂纹首先在壁厚中部形成,此时,柱壳仍处于加载阶段,裂纹沿45o或135o剪切方向向内外表面扩展,如图6(c)所示。当t=9.2 μs 开始时,柱壳整体进入自由膨胀阶段,这时柱壳试样已形成的剪切裂纹与外表面间的未断区域(见图6(c)中AB与A′B′区间)整体进入三向拉应力状态。图6(d)中给出了该未断区域a、b点的应力三轴度,可见a、b点从拉、压状态变为三向拉应力状态,由于此时结构进入拉应力状态,导致局部发生结构失稳,出现类似拉伸“颈缩”现象,使得宏观裂纹转向沿“颈缩”区发展,形成锯齿状的粗糙断面,最终呈现拉剪混合断口特征。

图6 RHT-901 加载下5 mm 壁厚柱壳的爆炸压力、膨胀及断裂过程Fig. 6 Explosive pressure, expanding deformation and fracture for 45 steel cylindrical shell (h = 5 mm) with RHT-901 charge

对于内径30 mm、壁厚4 mm 的45 钢柱壳,在空心RHT-901 炸药作用下,断裂过程与内径30 mm、壁厚5 mm 的45 钢柱壳类似,如图7 所示。不同的是,对于壁厚4 mm 的45 钢柱壳,在柱壳进入自由膨胀阶段前,剪切裂纹发展更充分,如图7(b)所示,因此,虽然4 mm 柱壳也产生了结构失稳的“颈缩”现象,但由于其剪切损伤演化形成的裂纹长,因此最终破坏沿着剪切方向扩展,使得形成的径向拉伸裂纹比例较小。

图7 RHT-901 加载下4 mm 壁厚柱壳的爆炸压力及断裂演化过程Fig. 7 Explosive pressure, fracture process for 45 steel cylindrical shell (h= 4mm) with RHT-901

SPH 数值模拟分析可见:对于理想均质45 钢柱壳爆炸膨胀过程,圆管外壁处的等效塑性应变总是处于最小状态,按等效塑性应变损伤破坏理论,一般裂纹应不会首先起始于外表面。但在不同爆炸压

力、装药条件下,由于冲击波在柱壳内传播,因此材料损伤演化过程并不相同。在JOB-9003 炸药作用下,由于爆炸压力较高,柱壳材料损伤、断裂演化发生在加载阶段,破坏在中部起始,沿最大剪切方向扩展,因此,导致柱壳发生剪切断裂,如图5(c)所示。而在RHT-901 空心炸药作用下,45 钢柱壳材料破坏起始虽然也发生在加载阶段,从试样中部起始并沿最大剪切方向扩展,但由于爆炸压力相对较JOB-9003炸药低,在膨胀破坏后期,柱壳进入自由膨胀阶段,此时,柱壳未断裂区域进入三向拉伸应力状态,柱壳局部发生结构失稳,类似“颈缩”现象,裂纹在颈缩段沿近似径向发展,形成拉剪混合断裂。

4 分析讨论

早期的研究一般将柱壳爆炸膨胀断裂简单地看作膨胀拉伸过程处理,认为外壁拉伸应力最大,裂纹从外表面起始向内扩展。将拉剪混合断裂现象解释为是由于爆炸作用下柱壳内壁处于压缩状态,易发生热塑性失稳,柱壳外表面起始的拉伸径向裂纹向内扩展时转向沿剪切失稳方向扩展形成[4]。而SPH 数值结果的分析显示:对于理想均质金属柱壳爆炸膨胀过程,由于冲击波在壁厚方向的来回反射,柱壳外壁处的应力、应变总是处于较小状态;因此,从损伤塑性积累破坏角度分析,外表面都不可能首先产生裂纹。张世文等[15]、俞鑫炉等[17]的柱壳爆炸有限元分析也有相同的结果和认识,认为对于理想均质金属柱壳拉伸裂纹不可能从外表面起始,从外表面起始的拉伸断裂模式可能是受圆管外表面缺陷控制。本文中对RHT-901 炸药作用下45 钢柱壳拉剪混合破坏过程的SPH 数值结果的分析显示:拉剪混合断裂起始于柱壳壁厚中部,首先沿最大剪切方向扩展。当柱壳进入自由膨胀阶段,柱壳未断裂区域进入三向拉伸应力状态后,出现结构失稳,裂纹开始沿径向扩展,形成拉剪混合断裂。由于柱壳在不同爆炸载荷作用下,冲击波作用过程及其材料破坏演化特性不同,导致拉剪混合断裂中径向拉伸裂纹与剪切裂纹长度的比例不同。如壁厚为4、5 mm 的45 钢柱壳在相同的RHT-901 空心装药条件下,虽然作用在柱壳的内壁爆炸冲击波特征相同,但在不同壁厚柱壳中,入射波与反射稀疏波作用不同。对于壁厚较薄的4 mm 柱壳,在柱壳进入自由膨胀阶段前,剪切裂纹发展充分,几乎已贯穿壁厚,如图7(b)所示,因此,其拉伸裂纹所占壁厚的比例很小,几乎呈现剪切断裂模式。而壁厚为5 mm 的柱壳的拉伸断裂所占壁厚的比例接近1/3,如图6(c)所示,与实验结果一致。郑珂等[27]对20 钢厚壁柱壳拉剪断裂回收碎片微观金相分析,也观察到拉剪混合断裂是从试样壁厚中部起始,沿剪切方向扩展,随后由于柱壳结构产生局部失稳,裂纹转向沿径向向外表面扩展,形成拉剪混合断裂。

柱壳爆炸膨胀断裂中出现的剪切、拉剪混合断裂现象,是一个爆炸冲击波作用下的复杂结构破坏演化过程。本文中采用的单一塑性损伤积累破坏准则,较好地模拟得到了45 钢柱壳在不同装药条件下出现的剪切、拉剪混合断裂现象。由于柱壳爆炸膨胀断裂是一个冲击波作用下结构多源损伤、破坏过程,与冲击波特征、试样几何、材料破坏特性等因素相关,破坏演化与冲击在结构中的传播特征及其效应相关,因此不能简单地按一维应力拉伸环进行分析处理。

5 结 论

基于SPH 光滑粒子流体动力学方法对45 钢柱壳在JOB-9003 及RHT-901 不同装药条件下的3 个外爆实验进行了数值模拟,采用45 钢Johnson-Cook 本构参数及简化的塑性损伤积累破坏模型,模拟得到了柱壳在不同装药条件下发生的剪切断裂、拉剪混合断裂模式及其转变的演化过程,模拟结果与实验结果一致,计算得到的柱壳膨胀速度、表观起裂应变等与实验趋势吻合,验证了模型的可靠性。基于数值模拟结果对柱壳剪切断裂、拉剪混合断裂演化过程及机制进行了分析,结果表明:

(1)在爆炸加载阶段,随着冲击波在柱壳内、外壁间来回反射,试样沿壁厚中部应力状态处于拉-压波动变化的状态,由于冲击反射二次塑性,在中部形成二次塑性区,因此,在加载阶段,柱壳壁厚等效塑性应变演化呈凸形分布,壁厚中部区域等效塑性应变较内、外壁大(见图5(b)、图6(b))。

(2)当45 钢柱壳在较高爆炸压力(JOB-9003)作用下,柱壳破坏起始、断裂发生在爆炸加载阶段,因此,材料损伤演化失效在塑性应变积累较大的中部起始,沿剪切方向向内、外壁扩展,形成剪切型断裂模式(见图5(c))。

(3)内径30 mm, 壁厚4、5 mm 的柱壳在RHT-901 炸药爆炸膨胀加载下,虽然破坏起始发生在加载阶段,材料损伤演化失效仍然在塑性应变积累较大的中部起始,沿剪切方向向内、外壁扩展;但随后柱壳进入自由膨胀阶段,此时,扩展的剪切裂纹与外壁间进入拉应力状态,柱壳发生结构失稳,形成类似“颈缩”的现象(图6(c)),使得应力状态发生改变,裂纹从剪切方向转向沿颈缩区向外扩展,形成剪切-拉伸混合断裂模式。对于壁厚4 mm 的45 钢柱壳,进入自由膨胀阶段前剪切裂纹发展充分,沿径向的拉伸裂纹长度占壁厚的比例很小,以剪切破坏为主;而壁厚5 mm 的 45 钢柱壳,剪切裂纹扩展不充分,柱壳拉伸裂纹比例大,可达壁厚的1/3 左右,这也与实验结果一致。