羊裘皮白鞣工艺下废水的产生及治理技术探讨

2021-11-14胡晓晖

胡晓晖

(甘肃省天水生态环境监测中心,甘肃 天水 741000)

传统的羊裘皮加工工艺废水排放量大、污染物成分复杂、有机物含量高,特别是产生的含铬废液及含铬废水。含重金属的工艺废水的无节制排放,会对环境造成极大的危害,也严重阻碍了毛皮行业的发展[1]。近年来,羊裘皮鞣制行业研究开发了清洁生产的“白鞣”技术,逐渐代替了传统毛皮加工工艺技术,用新型化合物替代传统的甲醛或醛、铬类鞣剂对毛皮进行加工,其鞣制成的产品不仅品质优良,符合出口标准,更是解决了该行业含铬废液及含铬废水治理的难题,减少了污染物的排放。本研究探讨羊裘皮“白鞣工艺”应用效果,为相关技术的发展和改进提供技术参考。

1 裘皮白鞣工艺

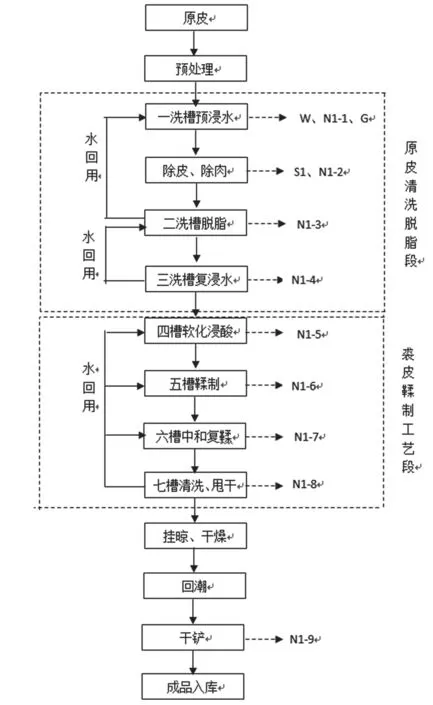

羊裘皮白鞣工艺与传统鞣制工艺基本相同,在鞣制过程中使用环保型“白鞣剂”,取代传统的化工材料,改进工艺,提高水循环利用效率,减少废水的排放[2]。“白鞣剂”主要成分为多元羟基、多元氨基和多元羧基的高分子聚合物,外观为无色透明液体,不含醛类和铬,是一种清洁、绿色新型鞣剂,核心生产技术主要由德国巴斯夫公司、美国劳恩斯坦公司等开发,我国也有公司研发出类似白鞣剂,鞣制工艺流程见图1。

图1 羊裘皮鞣制工艺流程及产污环节

①预处理:先对原料皮进行挑选和分类,去掉浮盐、残肉以及粘附在毛皮上的杂物。②预浸水:让生皮吸水,恢复或接近鲜皮状态,去除皮上的脏污、使皮中可溶蛋白质分解。预处理后的生皮在常温清水中浸泡16~24 h,毛皮变软恢复成鲜皮状态,清水中加入洗涤剂、洗衣粉、油脂分散剂等,主要洗去粘在皮上的泥沙、粪便、血液等脏物。③除皮、削匀、拉刀、打水铲:清洗后的原皮,再次除去羊皮上的残肉和油脂。④脱脂:脱脂是为了脱掉皮板、毛上的油脂,以满足加工要求,使得化料被更均匀的吸收。脱脂清洗液温度控制在35~40 ℃,清洗液为清水中加入脱脂剂0.5 g/L、油脂分散剂1 g/L,清洗大约60 min,清洗2遍,清洗液来自回用的复浸水清洗液,清洗完后的废水回用作为预浸水清洗液。⑤复浸水:再一次将脱脂后的原皮进行常温清洗,进一步使皮板回软,清洗掉毛皮上油脂。清洗液为清水中加入了浸水助剂和油脂分散剂分别为0.5 g/L,清洗30 min后,捞出甩干。清洗后的废水直接回用为脱脂清洗液。⑥软化浸酸:该工序浸液组成为硫酸2~4 g/ L,水温38~40 ℃,537酸性蛋白酶0.2~0.4 g/L,硫酸钠30~50 g/L,氯化钠30~40 g/L,羊皮固定在浸酸池转筒上,2~5 min滚筒转动1次,浸酸24 h后,捞出甩干。⑦鞣制:使皮板柔软丰满,提高抗温、耐水性能。其中白鞣剂38 g/L,硫酸钠20~30 g/L,氯化钠20~30 g/L,小苏打2 g/L,纯碱3~4 g/L,pH稳定在7.8~8.0,水温控制在35~36 ℃,鞣制过程需要18~24 h,鞣制完成捞出甩干。⑧中和复鞣:水温控制在37~38 ℃,加入巴斯夫1#复鞣剂4 g/L,甲酸1 g/L,中和复鞣4 h后捞出甩干。⑨清洗:中和复鞣工序结束后,羊皮鞣制工序已经完成,这时羊皮再次清洗掉皮毛鞣制过程中粘带的少量的化料,清洗过后甩干羊皮上的水分就可以进行室外晾干。⑩挂晾、干燥:将甩干水分的羊皮挂在室外或室内进一步干燥,蒸发掉羊皮上的水分。⑪回潮:干燥后的羊皮为了保持一定的柔韧性,需要再一次进行喷水回湿,大约每张羊皮喷水50 mL。⑫干铲、梳毛、翻皮、伸宽、磨皮、伸宽、拉长、翻皮、手工梳毛、验皮。⑬入库。

2 主要用水、排水及废水中的主要污染物

2.1 主要新鲜水用途及用水量

羊裘皮白鞣工艺生产过程中工艺用水主要包括原皮清洗脱脂工艺段用水和裘皮鞣制工艺段用水,工艺用水水循环利用,节约了大量的新鲜用水。原皮清洗脱脂工艺段用水:对原皮上附有泥沙及清理不干净的油脂,必须经过清洗去除。原皮清洗脱脂工艺段用水主要有预浸水用水、脱脂用水和复浸水用水。鞣制过程采用序批式方法,第一次清洗时,放入新鲜水,清洗完后废水排放,第二次清洗用水来自回用的脱脂排水,脱脂用水来自回用复浸水排水,复浸水为新鲜用水。在原皮清洗脱脂工艺段工艺用水重复利用率可达到60%以上,在清洗脱脂阶段实际耗新鲜水40~50 L/标张。

裘皮鞣制工艺段用水:裘皮鞣制工艺段用水主要为鞣制用水和清洗用水,鞣制过程中原料液重复利用,其中最后清洗水每天回用于补充原料液水损失。每条生产线鞣制工艺用水损失部分由最后清洗水回用补充,清洗水定期进行更新补充,清洗更新后废水回用至原皮清洗脱脂工艺段,鞣制工艺阶段实际耗新鲜水20~30 L/标张。

2.2 废水产生量及主要污染物

由原皮脱脂清洗和鞣制工艺段改进而来的羊裘皮白鞣工艺,提高了水收循环利用率,在整个鞣制工艺过程中新鲜水消耗量60~80 L/标张,仅有少量水被羊皮带走损失,大部分作为工艺废水排放,废水产生量约新鲜水量的90%,约合54~72 L/标张[3]。鞣制废水主要来自浸水、去肉、脱脂、软化等工序,废水中主要污染物有污血、蛋白质、油脂、酶、氯化钠、表面活性剂、浸水助剂、脱脂剂,此外还含有大量的泥沙、毛发等固体悬浮物,其污染物特征指标有COD、BOD、SS、pH值、动植物油、氨氮、LAS等。“白鞣”工艺技术采用的环保鞣制剂,鞣制剂成分为多元羟基、多元氨基和多元羧基的高分子聚合物,不含铬、甲醛和硫化钠,因此废水中不含有铬和硫化物污染物[4]。通过对国内河南、宁夏同类企业调查统计,羊皮白鞣工艺产生的综合废水pH值为4~6、COD 2 000~3 000 mg/ L,BOD 800~1 200 mg/L,氨氮90~100 mg/L,SS 900~1 100 mg/ L,总氮150~250 mg/L,动植物油300~1 500 mg/L,氯化物6 000~10 000 mg/L。虽然羊裘皮白鞣工艺产生的综合废水不含铬及硫化物污染物,但成分复杂、有机污染物浓度高,尤其废水中含有的高盐分和高油脂,无法直接进行生物处理,造成该类废水处理依然难度大。

3 废水处理技术探讨

3.1 提高清洁生产水平

不断提高清洁生产水平有助于减少末端废水中的污染物含量,降低废水处理难度及费用,提高废水处理效率,从源头减少污染物排放,做到资源回收利用。比如,采用先进的设备提高原料皮油脂回收效率,减少油脂的排入,优化鞣制工艺中原料配比,减少氯化钠的使用,提高含盐废水回收利用,减少含盐废水排放量等。

3.2 对废水进行预处理

白鞣工艺在生产中做到了废水的循环利用,但同样造成工艺废水污染物含量高,成分复杂,尤其是废水中悬浮及油脂含量高。因此该废水应进行单独预处理,经过沉淀去除泥沙,气浮去除悬浮物及油脂后再与其他废水一并综合处理。而对于原料皮上附着的盐分,要尽可能单独回收,减少排放量。

3.3 废水处理工艺

采用气浮加A2/O2工艺处理白鞣工艺废水,气浮工艺可以去除废水中油脂,并提高油脂回收率,降低厌氧工艺负荷。第一级厌氧工艺不仅能将大分子有机蛋白分子分解成小分子,提高废水可生化性,同时提高了工艺系统的耐冲击负荷能力,第二缺氧工艺主要是为了进行生物反硝化脱氮,同时对第一级厌氧出水起到缓冲及生物再选择适应作用,以便顺利进行后续好氧生物降解。第一级好氧工艺主要是进行碳源的降解,第二级好氧工艺主要进行氨氮的硝化,硝化后的废水经过回流至第二级缺氧池进行生物反硝化。

因此,羊裘皮白鞣工艺废水相比传统鞣制工艺废水消除了有毒有害污染物,废水排放量减少,但随着国家对环境控制和治理的重视[5],企业必须要高度重视清洁生产,才能有效解决生产中废水处理难度大的问题。