电动汽车增程器用无刷直流电机控制系统设计与研究∗

2021-11-13吕中正张兰红曹克强

吕中正 张兰红 曹克强

(1.江苏大学电气信息工程学院,江苏 镇江 212013;2.盐城工学院电气工程学院,江苏 盐城 224051;3.江苏友和动力机械有限公司,江苏 盐城 224031)

近年来由于环境污染和能源危机加剧,电动汽车发展得到高度重视,车载蓄电池与电动汽车续行里程密切相关,为了增加电动汽车续行里程,产生了一种作为辅助电源的增程器。增程器主要由无刷直流电机、微控制器和发动机组成,是一种典型的机电一体化产品[1-2]。随着高性能永磁材料、电力电子技术、数字控制技术和传感器等多种领域的发展,无刷直流电机得到广泛应用[3-5],相比于增程器用同步电机,增程器用无刷直流电机能耗低、效率高、结构简单、转动惯量小等优点得到更好的研究。

本文设计了完整的增程器用无刷直流电机的一体化控制方案,以STM32F051C8T6 为核心,通过速度环和电压环实现系统控制,同时对起动/发电硬件电路进行设计。通过油门和风门,模拟在电动车运行时真实状况。最后实验验证了增程器用无刷直流电机起动/发电控制设计的可靠性和稳定性。

1 增程器用无刷直流电机控制系统

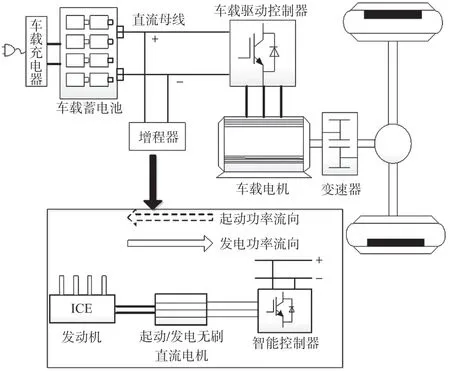

电动汽车增程器用无刷直流电机动力系统,如图1 所示,由车载蓄电池、车载驱动控制器、增程器等组成。当车载蓄电池电量充足时,车载电池对智能控制器和车载电机供电,带动主驱动电机旋转,使电动汽车正常行驶;当车载蓄电池电量不足时,增程器启用,无刷直流电机作为起动/发电一体化电机进行控制,车载蓄电池提供的直流电经逆变后,为电机提供交流电源,电机运行至电动状态,从而拖动发动机从静止开始加速旋转。当发动机转速达到点火速度后自行旋转后,无刷直流电机切换至发电状态运行,向车载蓄电池充电,并为主驱动系统供电[6-7]。

图1 电动汽车増程器用无刷电机动力系统图

2 硬件电路设计

2.1 系统硬件设计

增程器主要由发动机、起动/发电一体化无刷直流电机、发动机油门风门步进电机、增程器智能控制器[6]组成。硬件系统结构如图2 所示,增程器智能控制器由主控核心电路、主功率电路、驱动电路、反电势过零检测电路、采样电路和步进电机驱动电路组成。

图2 硬件系统结构框图

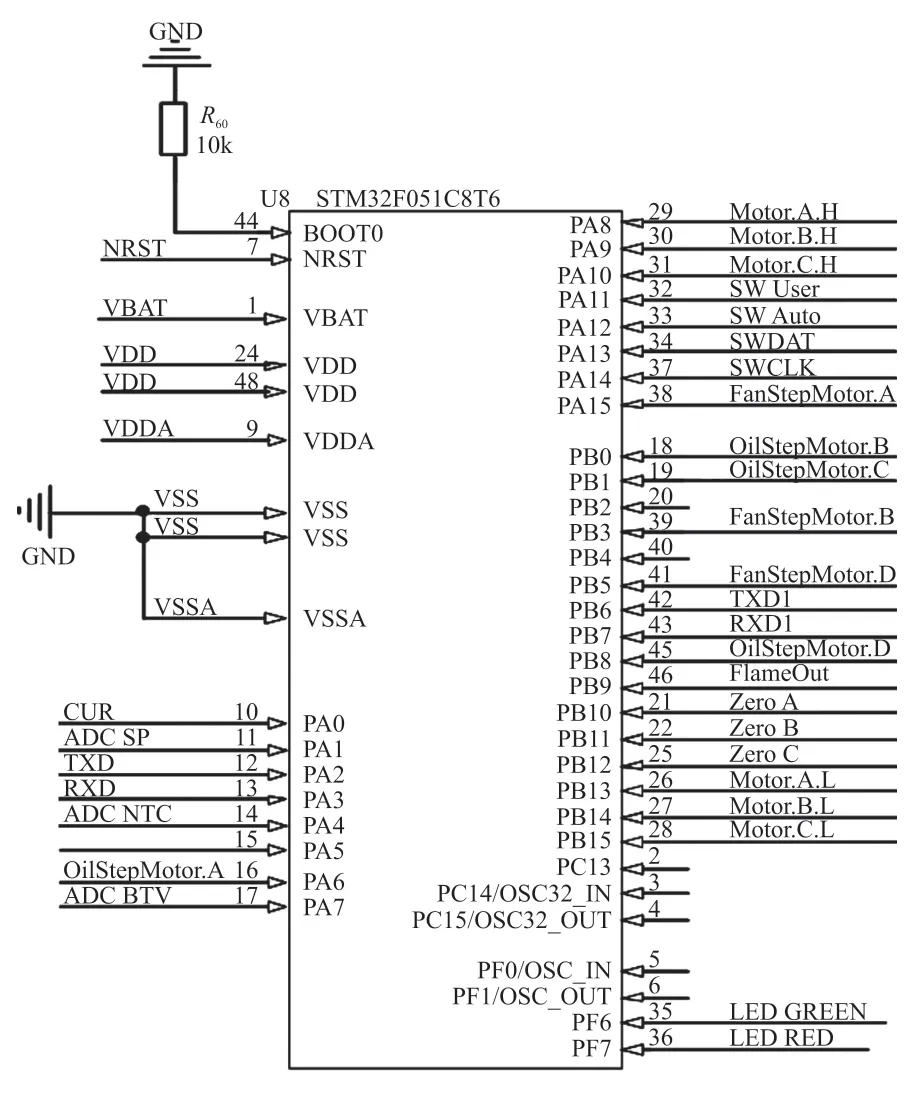

主控核心电路微控制器以STM32F051C8T6 为控制单元,采集母线电压和电流信号以及对反电势过零信号进行处理运算,实现电机电动时控制转速,发电时控制输出电压。主功率电路由三相整流电路和三相逆变电路组成。当无刷直流电机电动运行时,微控制器向三相逆变器发出脉冲信号,控制三相逆变器工作,此时三相整流器起续流作用;当无刷直流电机发电运行时,向蓄电池充电,微控制器向三相逆变器发脉冲封锁信号,三相整流器与逆变器体二极管共同构成整流电路。发动机油门风门驱动电路对发电机进行控制调整。

2.2 主控核心电路[8]

硬件系统如图3 所示,主控核心电路微控制器芯片为STM32F051C8T6,用于产生逆变驱动电路PWM 信号和步进电机驱动信号,检测转子位置,并处理电流电压和环境温度采样的数据等。上桥臂Motor.A.H、Motor.B.H、Motor.C.H 和下桥臂Motor.A.L、Motor.B.L、Motor.C.L 的PWM 控制信号均由高级定时器TM1 产生,分别从PA8、PA9、PA10、PB13、PB14 和PB15 引脚输出。

图3 硬件系统结构

无刷直流电机采取反电势过零法对转子位置检测,过零信号通过PB9、PB10 和PB11 输入,由微控制器芯片内置定时器TIM2 对换相时间检测。主控芯片发出风门FanStepMotor.A~D 和油门驱动信号OilStepMotor.A~D,驱动两个步进电机,对发动机进行控制。电流电压和环境温度采样通过PA0、PA1和PA4 送达A/D 转换器进入ADC_IN0、ADC_IN1和ADC_IN4 通道,完成电流、电压和环境温度的检测。

2.3 主功率电路

电动运行时,主功率电路三相逆变器将直流电逆变成交流电驱动无刷直流电机旋转。通过主核心电路发出PWM 脉冲信号改变MOS 管的导通顺序,调节电机旋转;发电运行时,电机发出的交流电经六个二极管组成的全桥电路进行整流,PWM 脉冲信号同样由核心控制电路发出,通过改变上下桥臂的导通时间和关断顺序,输出稳定的电压。

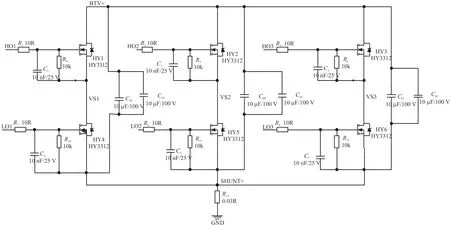

无刷直流电机整流/逆变电路如图4 所示,实验选取N 通道增强型功率场效应管HY3312。电路采用两两导通三相六状态的PWM 波调制。MOSFET的栅极串联10 Ω 的电阻来调整开关速度和消除栅极振荡,由于MOSFET 栅源之间的阻抗很高,MOSFET 的漏源之间的电压通过极间电容耦合到栅极发生突变,使得栅极产生很高的过冲电压,栅极电荷急剧增加,致使MOSFET 误导通,为了防止误导通,栅极和源极之间并联一个10 kΩ 电阻,以减小栅极驱动电路的阻抗,同时并联一个10 nF 电容,利用密勒效应对频率补偿。SHUNT+接电源采样电路,对母线电流进行检测,完成过流保护。

图4 主功率电路

2.4 驱动电路设计[9]

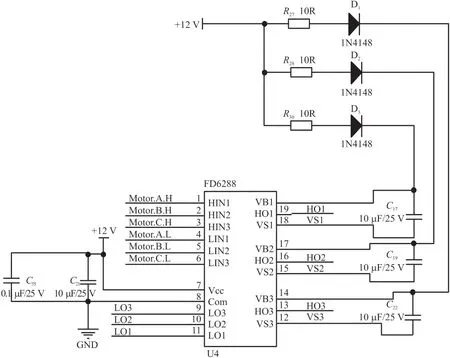

驱动电路完成PWM 信号调理,进行信号放大处理,控制三相桥六个功率开关管的通断。功率场效应管采用FD6288 集成驱动芯片,如图5 所示,芯片引脚LIN1~LIN3 和HIN1~HIN3 为驱动电路的输入端,引脚HO1~HO3 为开关管的驱动输出信号端,LO1~LO3 相互独立,连在三相全桥电路上下桥臂的MOS 管栅极前端。驱动电路输入6 个引脚的驱动信号经处理后变为6 路输出脉冲信号,控制6 个MOSFET 开关管关断。悬浮电源引脚VB1~VB3 分别与D1~D3 二极管相连,最终接到+12 V 电源,与三个电容C17、C19、C22相连一起组成三路自举升压电路。

图5 驱动电路

由于逆变电路的开关管每一对都是交替导通的,以HY1 和HY2 为例,当HY1 关断HY2 导通时,此时12 V 电源通过二极管D1 给自举电容C22充电。当HY1 导通HY2 关断时,自举电容放电,给HY1 提供导通电压。自举电路电压等于输入电压与自举电路升压之和,从而保证FD6288 输出稳定的PWM 波驱动三相全桥高压侧的功率开关管。自举升压时[12]电容需要快速进行充放电,电容取值的大小对驱动性能产生影响,结合MOS 管工作特性自举电容C17、C19和C22选取10 μF。

2.5 反电势过零检测电路

电机在经过加速阶段之后,达到一定的速度,需切换到速度控制阶段,对转子位置进行检测,设计采用电压比较器检测反电势过零点[10-11],得到转子位置信息。系统通过检测非导通相的端电压构建虚拟中心点以获取反电势过零点,再估算电机换相信号。如图6 所示,三相端电压信号分别通过分压滤波电路,与分压点CMP A、CMP B、CMP C 构建的虚拟中性点CMP N 一起送到LM339 比较器,输出反电势过零信号,送入微控制器的捕获单元。电压比较器的正输入端接入电机端电压,负输入端接虚拟中性点,当正输入端电压高于负输入端时,电压比较器输出高电平;当正输入端电压低于负输入端时,电压比较器输出低电平,恰好反映反电势过零点变化。整个电路中一共有三相电压,需要三路比较,所以采用具有电输入范围大和内部集成四路电压比较器芯片LM339。

图6 反电势过零检测电路

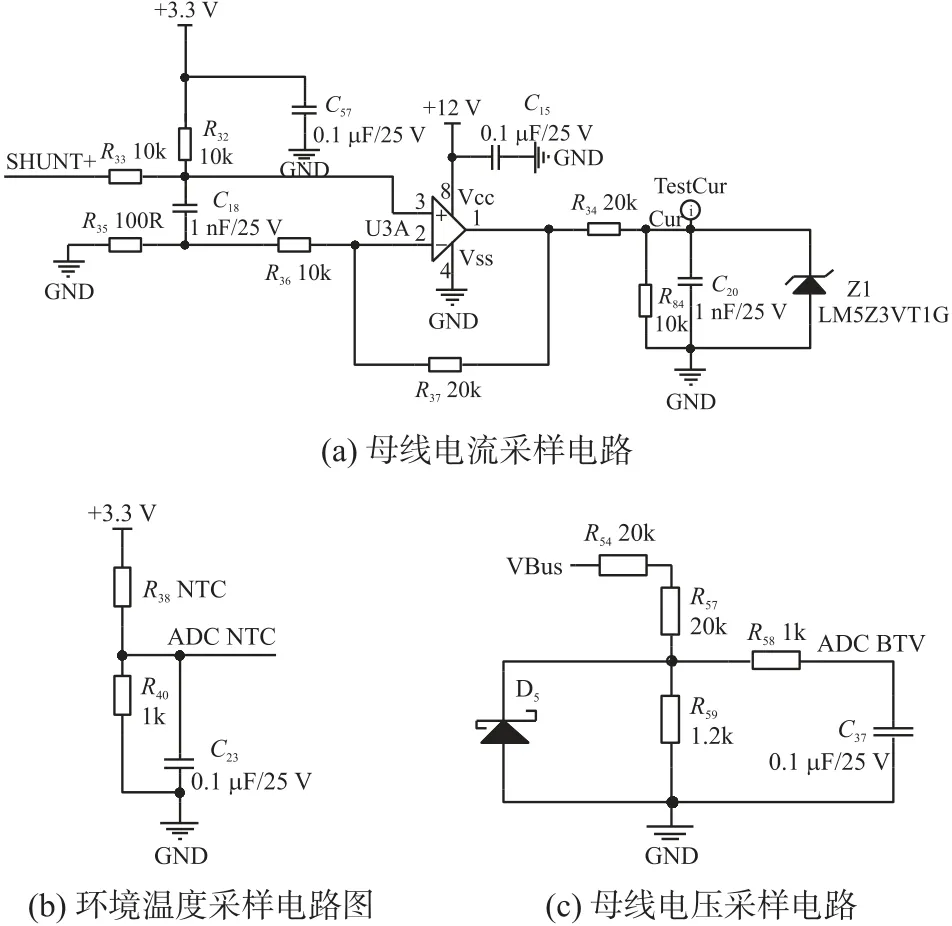

2.6 采样电路

母线电流采样电路如图7(a)所示,采用的是串联耐高温康铜电阻的方法。电流信号经过主功率电路30 mΩ 的采样电阻转换为电压信号,经差动放大电路和滤波处理后电流SHUNT+送达ADC 采样端口。环境温度采样电路如图7(b)所示,通过NTC电阻采集,将温度转换成信号输送至STM32 中,需将固定的电压经过1 kΩ 的R40 高精度的电阻分压接到NTC 电阻,然后将分压值连接到STM32 的ADC 输入口,传递温度信息。母线电压采样电路如图7(c)所示,由于STM32 输入电平要求在3 V 以内,而电动机电源电压Udc为72 V,考虑电机换相产生的冲击电压可达到2 倍的母线电压,采用TVS 管D5 抑制高压脉冲,当电压过大时将电压拉低,当瞬时电压超过电路正常工作电压后,TVS 将发生雪崩击穿,从而提供给瞬时电流一个超低阻抗的通路,其结果是瞬时电流通过TVS 被短路到GND,从而避开被保护器件。稳定时,对电阻分压后的值进行ADC采样,实现动态母线电压监测。

图7 采样电路

2.7 步进电机驱动电路

油门风门步进电机驱动电路如图8 所示,选用4相5 线步进电机[12]28YBJ48 控制油门Oil Black,风门Fan White 的开启程度,通过控制油门和风门的开启程度来调整发动机。风门步进电机用于发动机起动时,调节风门角度,增加混合气体的浓度,使发动机顺利起动。风门打开的角度和环境温度有关,电机起动前,会检测环境温度,根据不同的环境温度来调整风门打开角度。由于微控制器的I/O 口输出电流有限,通常为20 mA~25 mA,不足以驱动该步进电机,因此需要外加驱动电路来驱动步进电机。

图8 油门风门步进电机驱动电路

驱动芯片集成达林顿管芯片ULN2803A,该芯片具有8 个输入单元的非门电路,每个单元对应着一个达林顿管,在关闭状态下,可承受至少50 V 电压,且每个达林顿管的峰值负载额定电流高达600 mA,足以驱动该步进电机。此外,实验中还加入了驾驶员踩踏板这一动作转换成模拟量反馈给控制系统,控制系统根据反馈的电压来控制油门和风门开启程度。

3 控制系统设计

3.1 起动控制策略

起动控制策略采用端电压、反电势过零检测法来检测转子位置,该方法使用的前提是转子有一定转速,因为反电势检测是依赖电机电枢绕组切割转子磁场产生的感应电势,感应电势与转子转速成正比,当转子静止或转速较低时,电枢绕组反电势为0,或是反电势太小,使其无法检测,因此无法使用反电势过零检测。所以在使用反电势过零检测前,应该使用其他方法将电机转起来,并达到反电势检测的转速要求。为了达到反电势检测的转速要求,采取三段式起动方法包括转子预定位、加速、外同步到自同步切换三个步骤。

(1)转子预定位:主动控制电枢绕组并通电,将转子定位到预定的位置,获取转子位置。具体操作方法为给定子绕组确定相序通电,并保持一定时间,使转子旋转到相应的位置。

(2)加速:当确定转子初始位置后,根据电机换相规律,按顺序导通两相电路。微控制器首先发出对应开关管的导通信号,电机开始旋转,该导通方式保持一段时间后,再按序依次发出其他开关管的触发信号,电机就能够旋转起来,再将换相的时间间隔逐渐缩短,同时逐渐增加定子绕组电压,在电机不失步的前提下,电机转速会逐渐提高。

(3)外同步到自同步的切换:切换是在电机转速达到反电势过零检测要求后,通过反电势检测法获取转子位置,实现电机的闭环运行,根据转子位置信息导通相应的开关管。

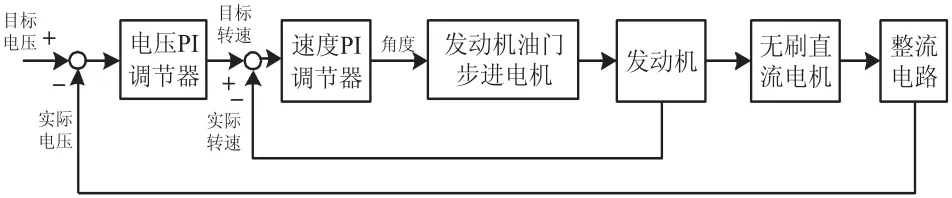

3.2 发电控制策略

发电控制策略PI 调节框图如图9 所示,采样电路测得直流母线实际电压,将实际电压与目标电压相比较,由电压PI 调节器求出发动机的目标转速,由反电势过零检测电路根据电机反电势过零点频率求得无刷直流电机实际转速,也就是发动机实际转速。将发动机的目标转速与实际转速相比较,由速度PI 调节器求出发动机油门角度,通过发动机油门步进电机调节发动机油门角度大小,从而调节发动机转速,无刷直流电机转速和电压同步得到调节,再由三相整流器将其整流后稳定在车载蓄电池需要的电压上。

图9 双PI 调节框图

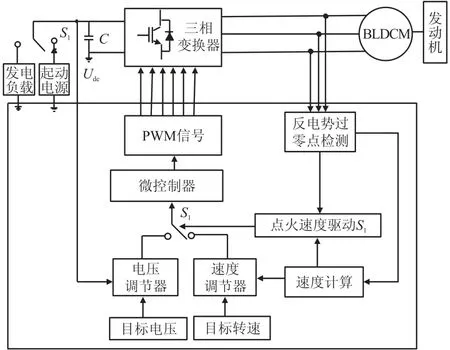

3.3 起动/发电转换控制策略

无位置传感器无刷直流电机起动/发电转换系统控制框图如图10 所示。起动时开关S1接在起动电源上,无刷直流作电动机运行,控制器不断捕获无刷直流电机反电势过零信息,并计算电机速度,由速度调节器调节当前转子转速。当电机加速到发动机的点火速度,开关S1切掉电源,无刷直流电机切换成发电状态,由电压调节器和速度调节器控制发电机发电性能。

图10 起动/发电转换控制框图

3.4 实验结果

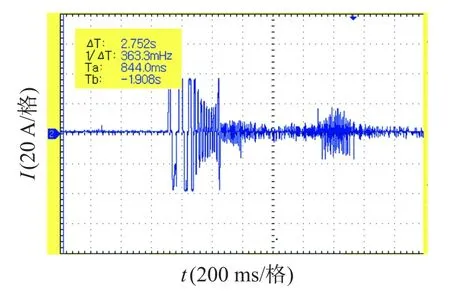

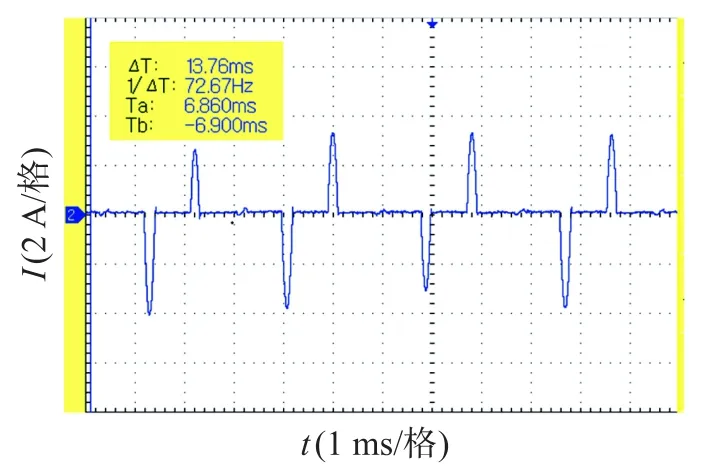

增程器型号为YH170,额定电压为72 V,额定功率为4 kW,增程器正常电动起动时相电流波形如图11 所示,起动瞬间产生很大的电流,然后电流慢慢减小,拖动发动机,当发动机到达点火速度后,反过来拖动无刷直流电机发电,经过1 s 后进入发电状态。

图11 起动成功的相电流波形

开始起动时0.2 s 电流为40 A,因为发动机点火相电流降低至5 A,此时,控制发生短暂的中断,点火成功之后,会把油门调到一个高的位置,然后转几秒钟,让它到一个怠速状态,导致电流又增大到15 A,最后逐渐稳定在4 A,稳定相电流波形如图12 所示。

图12 起动成功发出稳定相电流波形

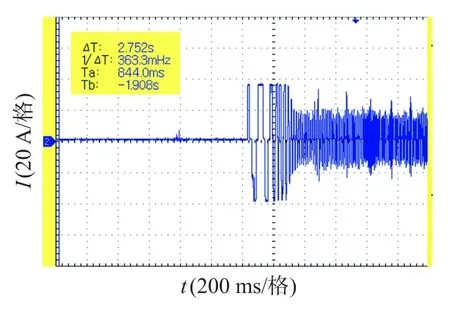

由于增程器起动瞬间产生很大的相电流使得电路保护装置动作,导致增程器起动失败。起动失败的相电流波形如图13 所示,经过0.2 s 后相电流开始减小,由于无刷直流电机拖动速度达不到发动机的点火速度,此时无刷直流电机的状态为电动起动,强拖发动机,电流保持在20 A 左右,使得发动机起动失败。

图13 起动失败的相电流波形

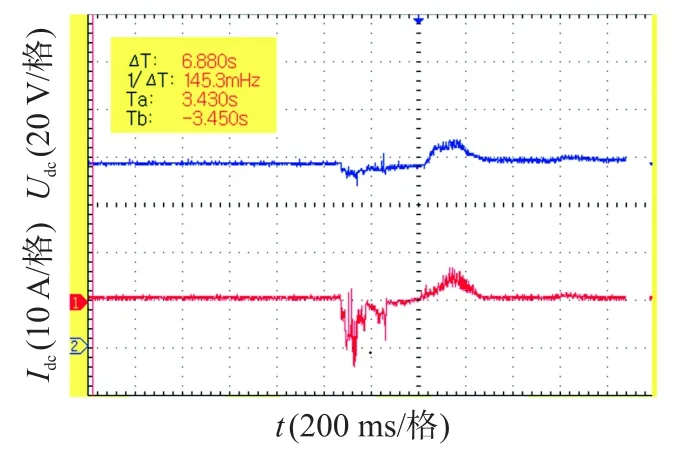

直流母线电压电流如图14 所示,开始起动的时候消耗电流大,电压减小,起动成功之后控制器不驱动它,油门调整角度,转速增加,母线电压回升,最后经电压和转速PI 调节后慢慢趋于稳定。起动电动时直流母线电流为0,起动后,进入发电状态,直流母线电流相反方向流动,呈现一个负方向的电流,对车载蓄电池稳定充电。

图14 直流母线电压电流波形

4 结论

本文设计的增程器用无刷直流电机计的控制电路,完成了起动/发电的一体化控制,控制系统配有油门和风门控制电路,风门和油门的存在,使增程器更好地完成起动和电压速度闭环调节。实验验证了以无刷直流电机为核心的增程器起动/发电一体化控制系统运行平稳,响应迅速,可以满足电动汽车充电要求,具有良好的发展前景。