新型悬臂式腕臂定位装置的探讨与分析

2021-11-13李永生钟永发

李永生,钟永发

0 引言

在我国高速铁路牵引供电接触网系统中,腕臂支撑和定位装置主要采用三角形支撑结构,由平腕臂、斜腕臂、套管双耳、腕臂支撑、承力索座、定位环、定位管、定位器、定位管支撑等多种零部件组成[1],零部件数量多达24 套件;定位装置的固定方式采用支撑、吊线以及V 型拉线等结构型式,零部件种类多;各零部件之间主要采用紧固件螺纹副连接固定,螺纹副规格型号和防松措施具有多种形式。因此,从结构型式而言,我国电气化铁路接触网系统中的腕臂支撑和定位装置具有结构复杂、连接件种类多、多规格紧固件连接固定的特点,对线路精准施工和后期维护产生较多的不利因素,进而影响线路的安全运行。

1 腕臂支撑和定位装置的应用现状

目前,我国时速250 km 及以下的电气化铁路接触网主要采用钢三角水平腕臂支撑和限位定位装置[2],时速300 km 及以上的高铁则主要采用铝合金三角水平腕臂支撑和限位定位装置。整体腕臂支撑和定位装置主要用于大风区域,目前仅在广深港、海南环岛铁路以及兰新等高速铁路项目中进行了应用。

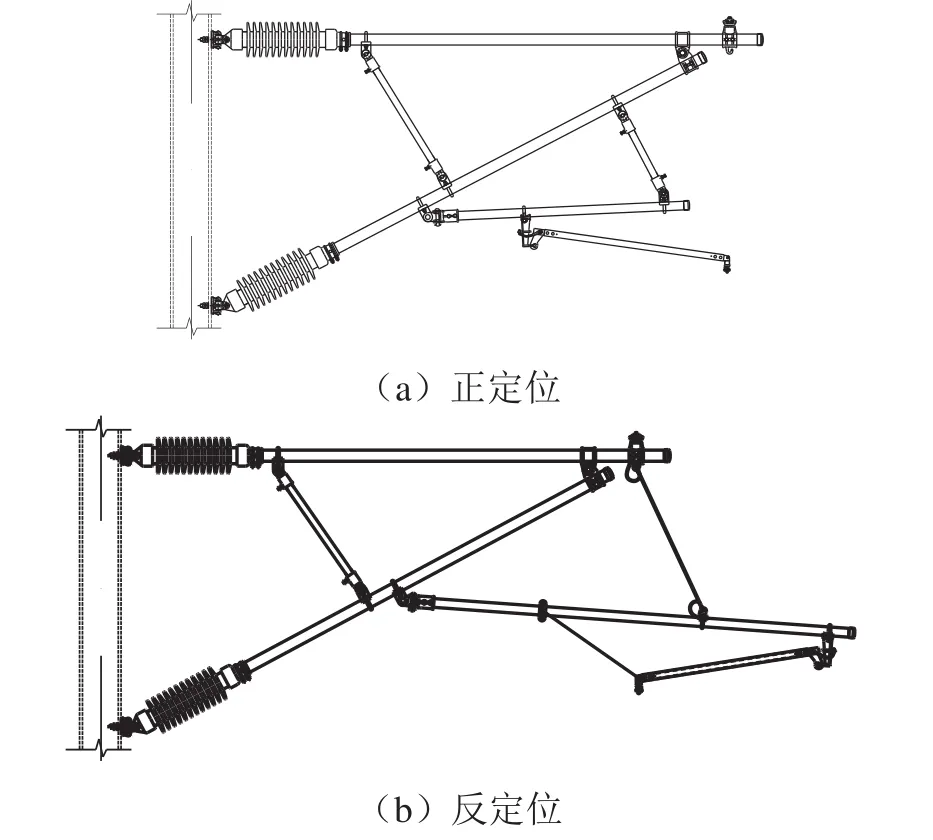

1.1 钢三角水平腕臂支撑和限位定位装置

现有钢三角水平腕臂支撑和限位定位装置自2006 年开始使用,平腕臂和斜腕臂形成三角结构,端部通过套管双耳连接,另一侧通过支撑件加强腕臂装置的稳定性,腕臂的直径为60 mm,承力索座安装于平腕臂的端部;定位器和定位支座具有限位功能,同时在定位器的端部设置防风拉线,定位管主要采用支撑、吊线及V 型拉线的固定方式(如图1 所示)。钢三角水平腕臂支撑和限位定位装置的主要组成零部件采用钢材质,连接部件采用金属型锻造工艺加工而成。

图1 钢三角水平腕臂定位装置结构

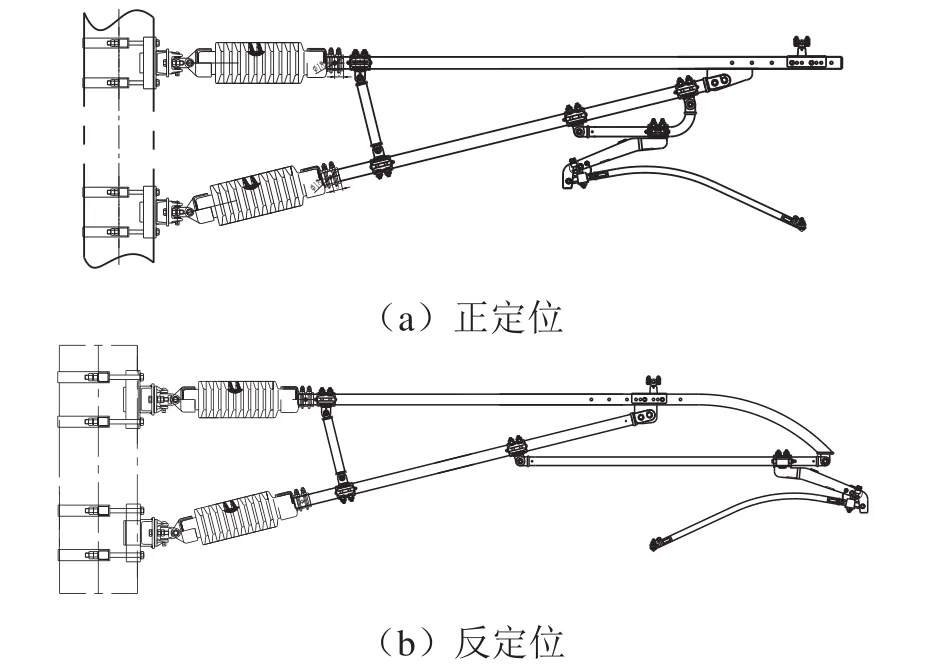

1.2 铝合金三角水平腕臂支撑和限位定位装置

铝合金三角水平腕臂支撑和限位定位装置广泛应用于时速300 km 及以上的高速铁路中,其结构型式与钢三角水平腕臂支撑和限位定位装置基本相同,定位管的固定方式主要采用吊线、支撑两种型式,部分线路采用支撑+吊线、双吊线等固定方式,典型结构型式如图2 所示[3]。

图2 铝合金三角水平腕臂定位装置结构

铝合金三角水平腕臂支撑和限位定位装置的主要组成零部件采用铝合金材质,连接部件主要采用金属型铸造工艺加工而成。

1.3 整体腕臂支撑和定位装置

整体腕臂支撑和定位装置原型产品来源于日本,主要用于大风区,主要组成零部件采用钢材质,连接部件主要采用冲压及焊接工艺加工而成,典型结构型式如图3 所示。

图3 整体钢腕臂定位装置结构

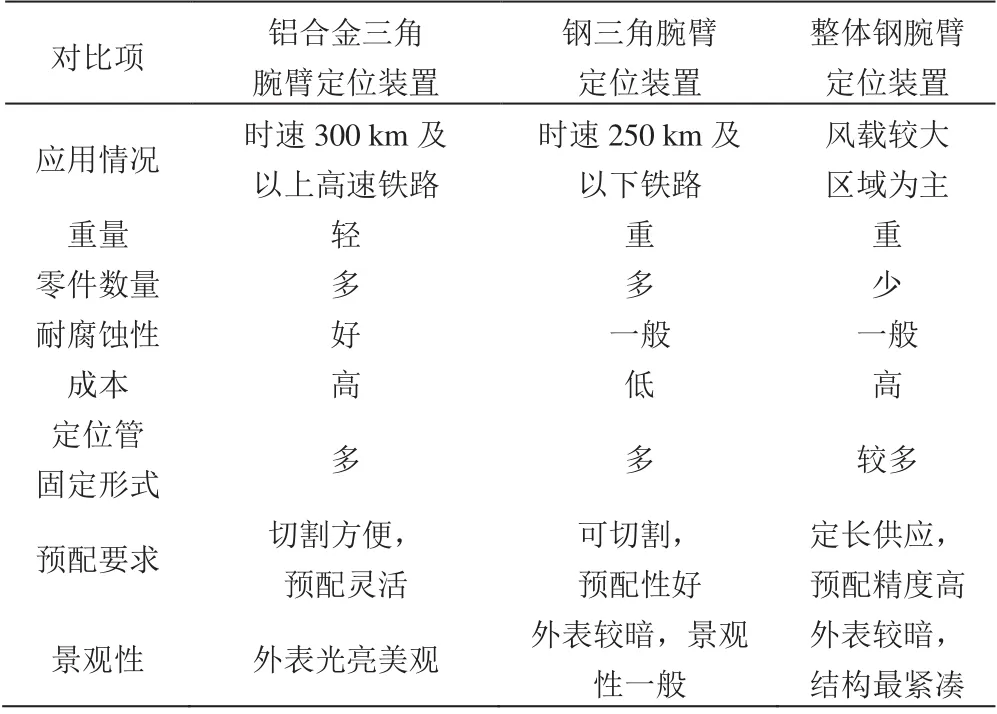

1.4 现有腕臂支撑和定位装置的特点

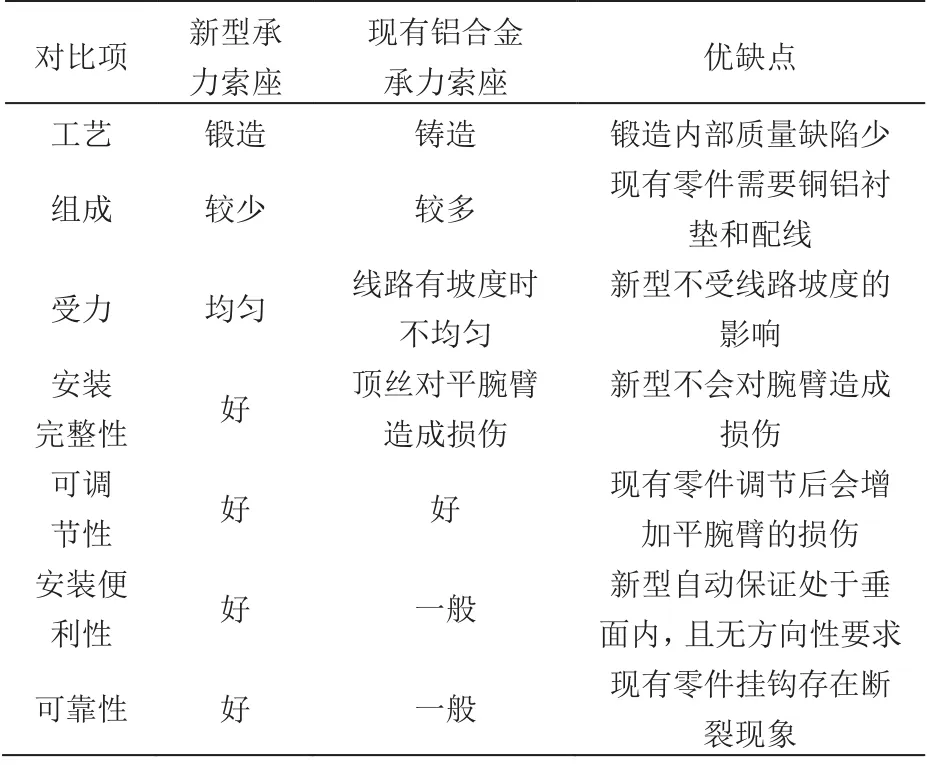

我国高速铁路接触网系统经历了引进、消化、吸收、再创新的发展历程,随着线路里程的不断增加,腕臂支撑和定位装置也经历了逐渐升级的过程,得到不断改进和优化。不同腕臂支撑和定位装置具有不同的特点,具体如表1 所示。

表1 现有腕臂支撑和定位装置特点对比

总体而言,我国高速铁路接触网主要采用的腕臂定位装置结构型式基本相同,均为三角形支撑型结构,由于生产成本的控制,不同速度等级的线路所用组成零部件的结构、材质及生产工艺却各不相同。对于铝合金三角支撑腕臂定位装置,其组合方式也存在差异,主要体现在定位装置的固定方式,如正反定位均采用定位管支撑,正反定位均采用定位管拉线,正定位采用定位管支撑、反定位采用定位管拉线,个别线路采用双拉线的固定方式。对于整体钢腕臂定位装置,由于存在结构较为复杂、可调节性较差、腕臂等钢管连接件需要在工厂预加工后现场进行二次加工等诸多不利,目前未被广泛推广,仅在强风区的个别线路中进行了应用。

为了消除高速铁路各类型腕臂定位装置之间的差异,以中国铁路设计集团有限公司为首的科研团队开展了高速铁路简统化接触网装备的研究,形成了具有完全自主化的统一参数、统一形式、统一材质的新型接触网零部件,进一步提高了我国高速铁路接触网系统设计、施工、制造以及运营维护的有效性[4]。

2 新型悬臂式腕臂定位装置特点和结构

2.1 主要特点

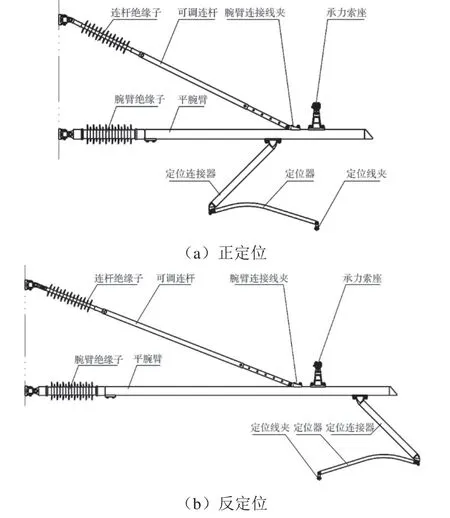

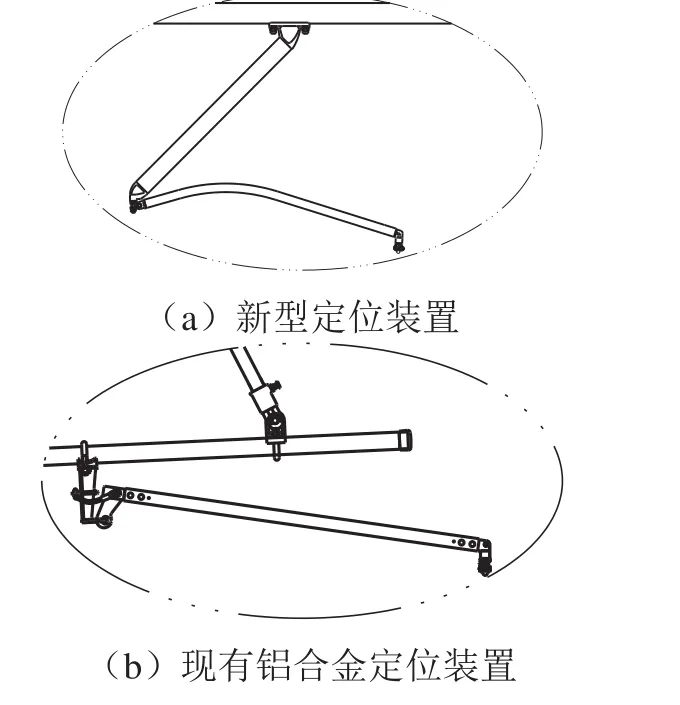

新型悬臂式腕臂定位装置采用拉杆式结构(如图4 所示),与现有三角支撑式结构存在明显差异。

图4 新型悬臂式腕臂定位装置结构

平腕臂集合原平腕臂与定位管为一身,极大减少了组成零部件的数量,一套腕臂定位装置组成零部件(含绝缘子)的数量由原来的24 套件减少至10 套件,减少约58%。零部件采用压接、销轴、螺栓等连接方式,减少了紧固件的使用数量,与现有腕臂定位装置相比,紧固件数量由原来的35 套件减少至10 套件,减少约71%,降低了螺栓松脱引发安全事故的风险。采用铝合金材质,锻造工艺,减少了探伤成本,提高了生产效率,与现有钢材质的表面防腐工艺相比,更加绿色环保,保证了产品的内在质量和外观质量。主要组成零部件与平腕臂采用T 型螺栓连接,T 型螺栓可以在槽道内移动,增强了可调节性,降低了施工作业的难度,同时紧固件规格单一,也便于安装。由于组成零件数量少,同时,又采用铝合金材质,整体装置的质量(含绝缘子)由原来钢腕臂定位装置的102 kg 减小至49 kg,减小约52%。

2.2 主要组成零部件

2.2.1 平腕臂

与现有圆管型平腕臂不同,新型平腕臂采用对称截面型材,上下分别设有槽道,极大地提高了抗弯性能,保证了受力后的稳定性,结构型式如图5(a)所示。新型平腕臂集合圆管平腕臂及定位管为一体,具有固定腕臂连接器、承力索座和定位连接器(即定位支座)的综合功能,因此减少了零部件的组成数量,使装置更加轻量化。腕臂连接线夹、承力索座、定位连接器通过T 型螺栓连接固定在平腕臂上,可根据实际需要对安装位置沿平腕臂槽道方向调节,具有调节范围大、方便施工安装的优点。

图5 平腕臂结构对比

2.2.2 承力索座

新型承力索座由承力索座本体、托线夹、压块、U 型固定板、固定轴等零件组成,结构型式如图6(a)所示,通过T 型螺栓固定在平腕臂的槽道内,安装位置可沿平腕臂在水平方向任意调整。托线夹与承力索座本体采用万向旋转轴的连接方式,使承力索在垂直与水平方向均可以旋转。因此,当承力索沿线路方向存在一定坡度时,托线夹的受力依旧均匀,从而消除了由于承力索坡度对其造成受力不均的影响。另外,托线夹采用铜合金材质,与承力索之间不存在电位差,从而可以取消目前承力索座中常用的铜铝复合衬垫或铜衬垫。现有铝合金承力索座的结构型式如图6(b)所示,安装时,为保证其中心面位于铅垂面内,通常需要借助专用工具进行找正,而在现场进行调整时,往往仅依靠视觉判断,安装精度相对不高,而新型承力索座通过卡槽固定在平腕臂上,具有自动对正功能,方便施工安装。另外,现有铝合金承力索座通过两个顶紧螺栓固定在平腕臂上,会对平腕臂造成损伤,特别是在需要调整承力索座的位置时,损伤的部位相应增加,进而破坏平腕臂的强度和表面耐腐蚀性能。新型承力索座与现有铝合金承力索座的特点对比如表2 所示。

表2 两种承力索座特点对比

图6 承力索座结构对比

2.2.3 定位装置

定位装置由定位连接器、定位器、定位线夹组成,通过T 型螺栓安装在平腕臂下方的槽道内,其结构型式如图7 所示。定位连接器安装在平腕臂的下方,与水平方向成45°夹角,为悬臂状态,主要采用压接工艺连接,定位连接器与定位器采用铰接式的销轴连接,接触面大,可避免现有钩环连接方式存在的磨损现象,提高了连接可靠性,同时具有对定位器的限位功能,防止受电弓过度抬升而引发弓网事故。定位器采用弓形结构,和矩形铝合金定位器相比,与受电弓及其动态包络线匹配性更好,其最大抬升量由矩形限位定位器的225 mm 可提高至300 mm,弓网空间安全裕度更大。

图7 定位装置结构

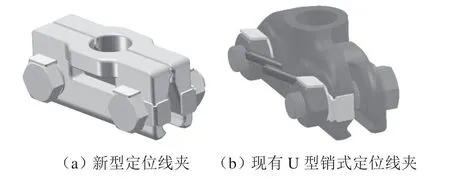

新型定位线夹由外形结构相同的主、副夹板通过螺栓连接而成。主、副夹板在中间部位设有矩形通孔,不仅与定位销钉配合连接,而且可用于观察定位销钉与定位线夹的配合情况,可视性高,便于安装后的检查,提高了安全可靠性;同时,取消了传统U 型销结构,避免了由于人为操作失误造成安全事故的隐患,提高了安全可靠性;另外,由于减少了组成零部件数量,从而简化了安装步骤,降低了施工人员的劳动强度。两种定位线夹结构型式如图8 所示。

图8 定位线夹结构对比

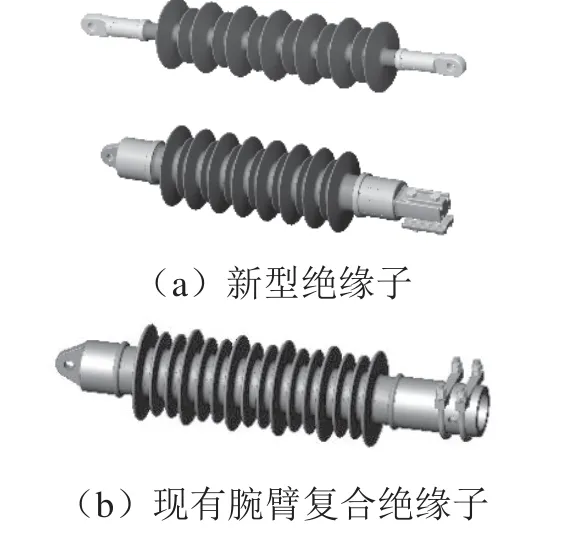

2.2.4 绝缘子

绝缘子采用连杆绝缘子和腕臂绝缘子两种,其中连杆绝缘子与可调连杆连接用于斜拉固定,仅承受拉力,腕臂绝缘子则连接平腕臂,主要承受弯曲载荷。两种绝缘子外观形状与现有复合绝缘子相似(结构如图9 所示)。对连接金具进行接口匹配性设计,同时采用铝合金材质,锻造生产工艺,与常用的钢材质金具相比,可有效降低绝缘子的重量。

图9 绝缘子结构对比

3 新型悬臂式腕臂定位装置受力分析

3.1 仿真分析

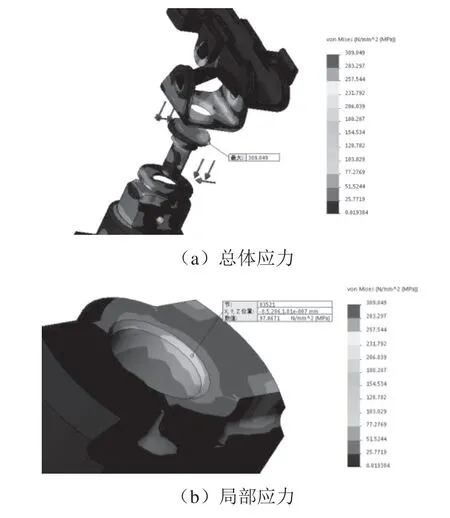

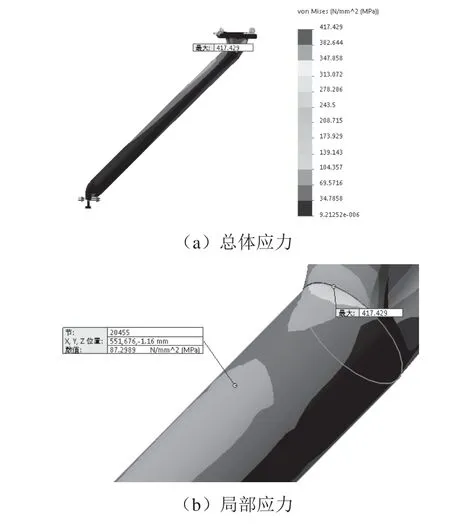

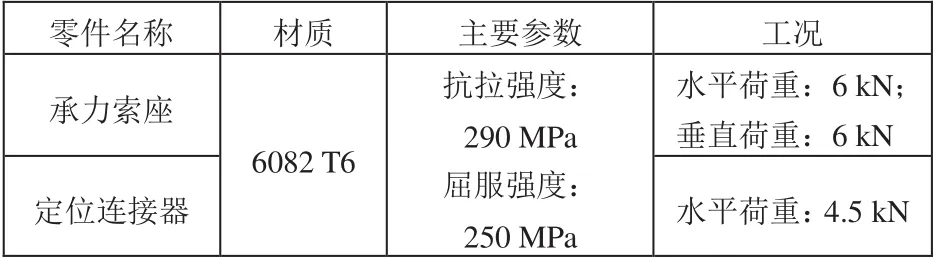

为充分验证新型悬臂式腕臂定位装置的安全可靠性,对关键受力零部件承力索座、定位连接器进行有限元受力计算分析。材料性能及加载工况见表3,承力索应力分布及定位连接的受力结果分析分别如图10、图11 所示。经分析,承力索座的最大应力约为97.9 MPa,定位连接器主要承受弯曲应力,最大应力约为87.3 MPa,均小于材料的屈服强度(250 MPa),满足现有标准规定的受力要求。

图10 承力索座应力分布

图11 定位连接器受力分析

表3 材料性能及加载工况

3.2 理论计算

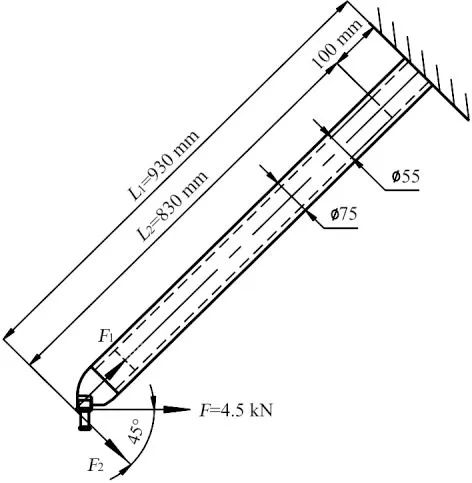

定位连接器采用悬臂式结构,在工作荷重的作用下会产生弯曲现象,需要进行抗弯受力计算,保证其具有良好的抗弯性能是本项目必须解决的关键问题之一,定位连接器长度越长,弯曲荷重越大,越容易产生弯曲破坏,本文以该腕臂定位装置为标称结构高度(即接触线与承力索之间的高度为1 200 mm)时定位连接器的长度为例进行计算,计算模型如图12 所示。

图12 定位连接器受力计算模型

已知:定位连接器工作荷重F= 4.5 kN,悬臂长度L1= 930 mm,为直径75 mm 的铝合金6082高强圆管(屈服强度σ1= 310 MPa),且与水平夹角成45°;端部金具采用铝合金6082 锻造工艺(屈服强度σ2= 250 MPa),其压接部位长度为100 mm,直径为55 mm。悬臂和固定端的压接金具为关键受力点,需分别进行强度计算。

3.2.1 悬臂强度计算

由图12 可知,工作荷重F的轴向分力F1和径向分力F2为

根据TB/T 2073—2010 中要求,铝合金零部件安全系数S= 3。

许用应力计算式为

悬臂所受弯曲正应力σc1计算式为

联立式(1)、式(2)、式(8)~式(10)代入相关数据可得,σc2≈71.4 MPa <[σ2] =83 MPa。

通过以上结构强度计算可得,在4.5 kN 的工作荷重作用下,悬臂和压接金具所受应力均小于许用应力,即满足3 倍的安全系数要求。

4 结论

通过对新型悬臂式腕臂定位装置结构、组成、材质等方面的研究分析,以及对关键零部件的受力计算,得出该新型悬臂式腕臂定位装置具有结构先进、安全可靠、安装方便、综合成本低等诸多优点,可满足我国高速铁路牵引供电系统的使用要求,具有较高的推广应用价值。研究结论如下:

(1)定位装置具有限位功能,增大了定位器抬升量,与受电弓及其动态包络线匹配性更好,弓网空间安全裕度更大。同时定位器采用销轴连接,不易磨损,安全可靠。

(2)与现有同类产品相比,平腕臂采用异型材结构,提高了抗弯性能,并具有现有平腕臂和定位管的组合功能,使装置的零件及紧固件数量大幅减少,降低了重量和综合成本,减小了故障概率。

(3)主要零部件通过T 型螺栓安装在平腕臂的槽道内,紧固件规格种类少,安装尺寸可任意调节,极大地方便了施工安装。

(4)承力索座托线夹旋转自由度高,使承力索受力均匀,不受线路坡度的影响。

(5)定位连接器等关键零部件满足受力强度要求。

新型悬臂式腕臂定位装置安装形式单一,具有轻量化、集约化等诸多优点,是较为先进的结构型式之一,目前在意大利米兰—布雷西亚、布雷西亚—威尼斯等线路进行了批量应用,可满足时速300 km 及以上的运行速度要求,同时也可应用在城市轨道交通、现代有轨电车柔性供电接触网系统中,具有广阔的发展空间和市场应用前景。