微量Cu元素对Al-Zn-Mg合金力学性能及剥落腐蚀性能的影响①

2021-11-13马文静唐建国叶凌英黄连生

马文静,唐建国,2,3,叶凌英,3,詹 鑫,黄连生,古 一

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 轻合金研究院,湖南 长沙 410083;3.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;4.中国科学院等离子体物理研究所,安徽 合肥 230031;5.中国科学技术大学,安徽 合肥 230026)

Al-Zn-Mg合金具有比强度高、韧性好和焊接性能优良等特点,作为结构材料可以大幅降低构件重量[1-2]。随着高铁行业迅速发展,对车用铝合金材料的力学性能及剥落腐蚀性能提出了更高要求[3-4]。合金化是改善合金性能的重要手段[5],很多文献研究了高含量Cu(质量分数大于0.20%)对Al-Zn-Mg合金性能的影响。文献[6]研究表明,随着Cu含量从0增加到1.6%,Al-Zn-Mg合金再结晶程度有所提高,同时强度和塑性也得到提高。文献[7]研究发现,添加1.71%Cu可以抑制晶界析出相的粗化,增加金属间化合物数量,提高合金腐蚀电流密度,大幅降低耐蚀性。但是,目前关于微量Cu(质量分数小于0.20%)对Al-Zn-Mg合金力学性能及耐蚀性能影响方面的研究较少[8],有必要开展这方面的研究。

1 实验材料及方法

实验材料为添加微量Cu元素的Al-Zn-Mg合金挤压板材,分别命名为0Cu合金、0.12Cu合金、0.18Cu合金,其具体成分如表1所示。材料经过热挤压后在线淬火,随后在SX2-6-12TP型箱式电阻炉中进行90℃/12 h+169℃/5 h双级时效热处理。

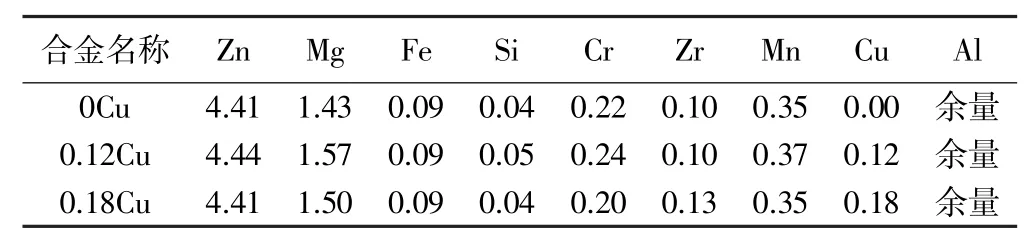

表1 Al-Zn-Mg合金化学成分(质量分数)/%

按照国家标准GB/T 4340.1—2009《金属材料维氏硬度试验》要求,采用VH1202型硬度仪进行硬度测试。

按照国家标准GB/T 228.1—2010《金属材料拉伸试验(第1部分):室温试验方法》要求,在MTS810拉伸试验机上进行拉伸试验,拉伸速率为2 mm/min。

剥落腐蚀浸泡试验按照标准GB/T 22639—2008《铝合金加工产品的剥落腐蚀试验方法》要求实施。实验面为ED-TD面(表面),剥落腐蚀溶液为234 g NaCl+50 g KNO3+6.3 mL HNO3+1 000 g H2O,温度为25±3℃,浸泡时间分别为0 min和30 min。采用ZEISS EVO MA10型扫描电子显微镜观察其腐蚀形貌。浸泡48 h后,沿纵截面(ED-ND面)切开样品,采用OLYMPUS BX51M型金相显微镜观察纵截面腐蚀形貌并测量腐蚀深度。

采用AUTOLAB M204型电化学工作站进行阻抗谱测试。溶液为剥落腐蚀溶液。测试频率范围为100 kHz~0.1 Hz,扰动电压为10 mV。

采用Titan G2 60-300型透射电子显微镜观察合金晶内和晶界处的微观特征,束斑大小为1 nm,加速电压为200 kV。采用MTP-1A型双喷电解减薄仪进行减薄,电解液为30%HNO3+70%CH3OH,温度控制在-20℃左右。

2 实验结果与讨论

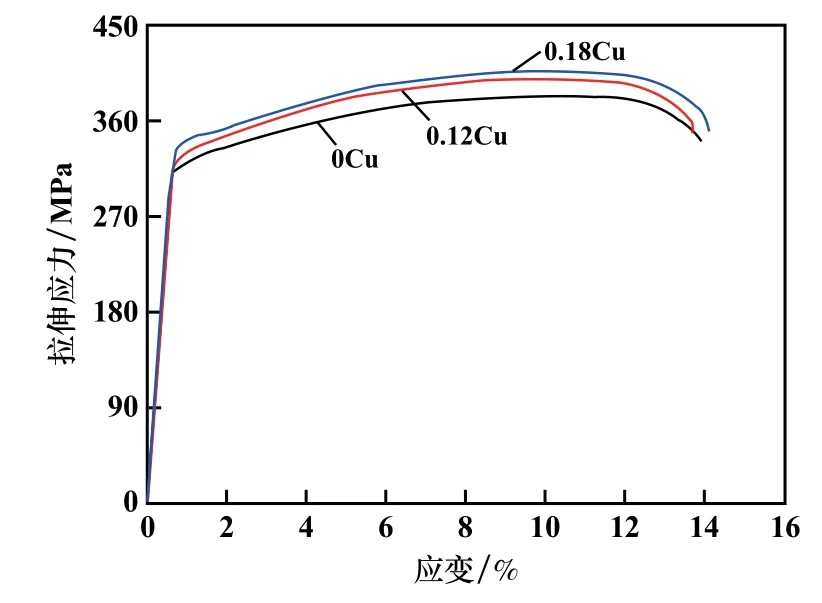

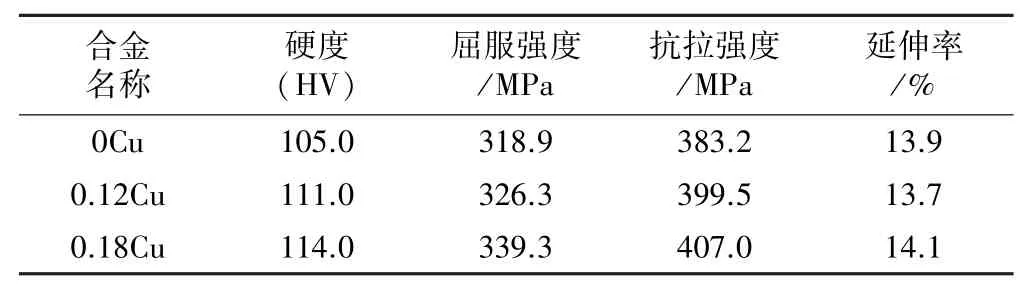

图1为合金室温拉伸应力-应变曲线。由图1可知,曲线均由弹性变形、塑性变形、颈缩、断裂阶段构成。合金硬度、屈服强度、抗拉强度和延伸率统计结果如表2所示。由表2可知,随着Cu含量增加,合金硬度、屈服强度、抗拉强度和延伸率均呈增加趋势。

图1 合金室温拉伸应力-应变曲线

表2 合金力学性能

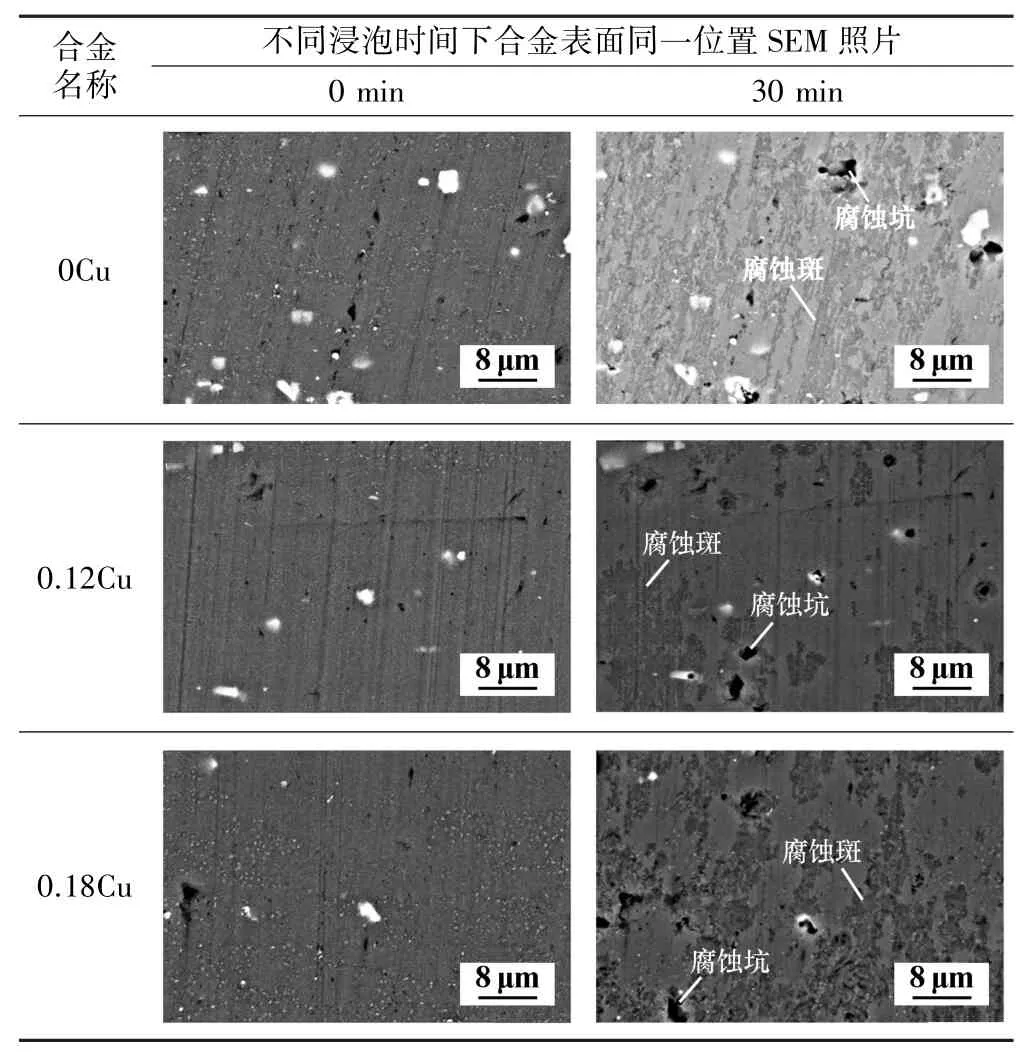

表3为各合金在EXCO溶液中浸泡前后表面同一位置的SEM照片。图中白色颗粒为第二相粒子。由表3可知,随着Cu含量增加,合金表面腐蚀更加剧烈。0Cu合金浸泡30 min后,基体出现小区域的腐蚀斑;0.12Cu合金浸泡30 min后,出现较多腐蚀斑,个别粒子产生孔洞;0.18Cu合金浸泡30 min后,基体出现多个腐蚀坑以及大量腐蚀斑,多个第二相粒子从基体脱落,剥落腐蚀较严重。

表3 剥落腐蚀溶液中浸泡前后各合金表面同一位置SEM照片

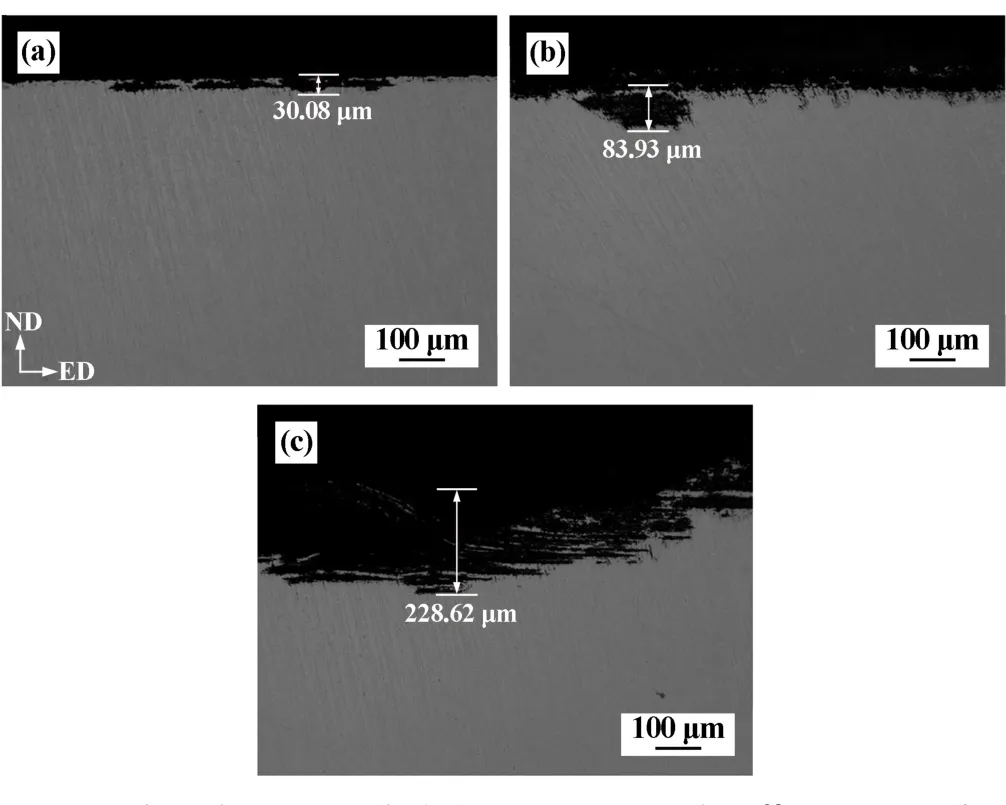

图2为各合金在剥落腐蚀溶液中浸泡48 h后的纵截面金相照片。由图2可知,合金纵截面均出现剥落腐蚀翘起。0Cu、0.12Cu、0.18Cu合金最大腐蚀深度分别为30.08μm、83.93μm、228.62μm。随着Cu含量增加,合金抗剥落腐蚀性能降低。

图2 合金在EXCO溶液中浸泡48 h后的纵截面金相照片

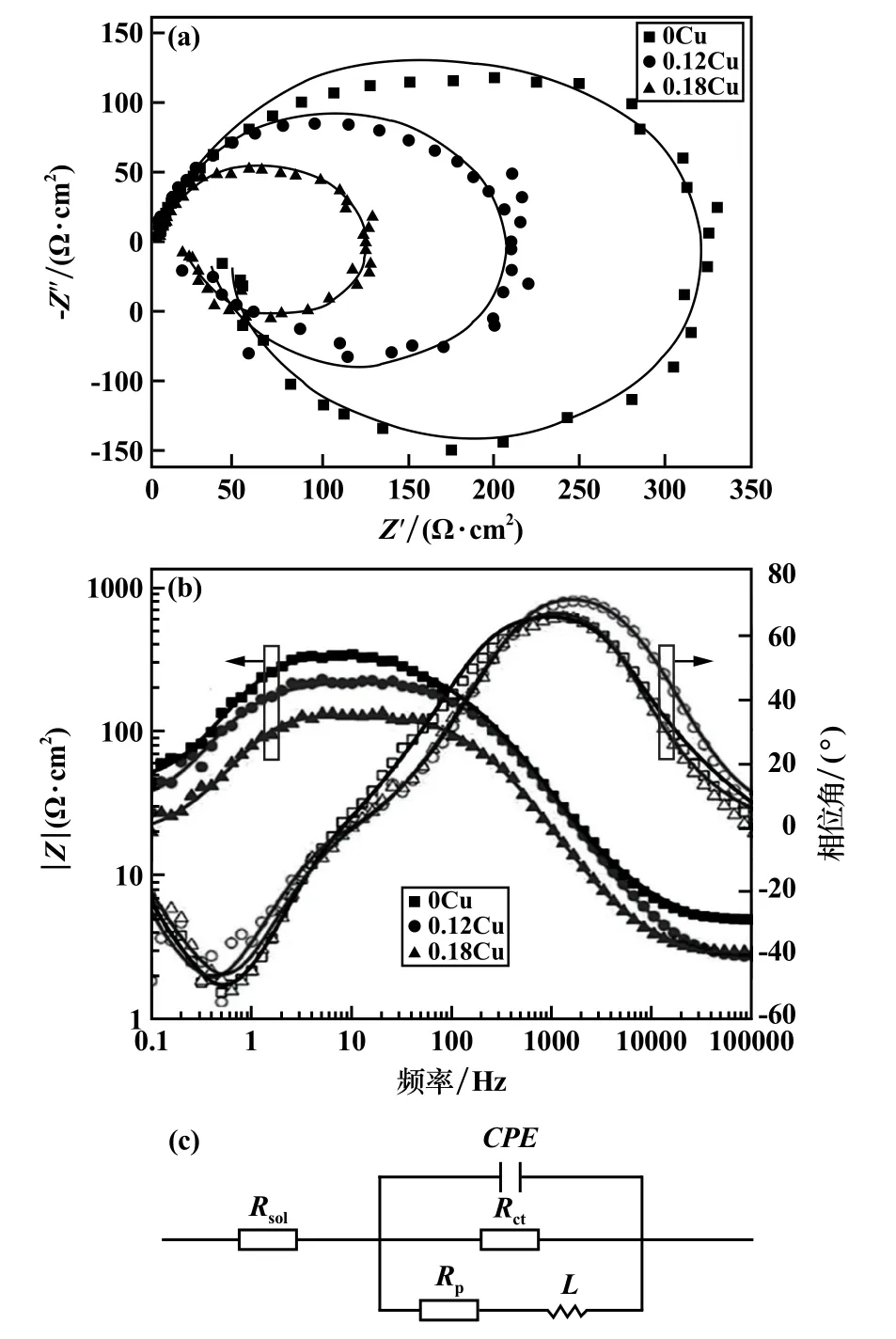

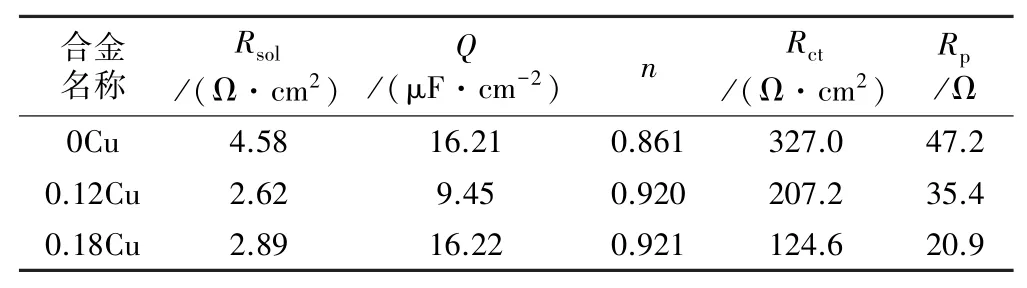

25℃时各合金在EXCO溶液中的阻抗谱如图3所示。由图3(a)可知,3种合金的能奎斯特图均由低频感抗弧和高频容抗弧组成;0Cu合金能奎斯特图的弧半径最大,0.18Cu合金的弧半径最小。由图3(b)可知,相位角存在一个低频极小值和一个高频极大值。采用图3(c)对合金阻抗谱进行拟合,拟合统计结果如表4所示。剥落腐蚀溶液中的阻抗谱测试结果表明,随着Cu含量增加,合金的传递电阻Rct降低。

图3 合金在EXCO溶液中的阻抗谱

表4 合金在EXCO溶液中的阻抗谱分析结果

图4为合金晶界的STEM照片。由图4可知,随着Cu含量增加,晶界相间距明显减小,0Cu、0.12Cu、0.18Cu合金的晶界相间距分别为37.5 nm、17.8 nm、11.3 nm。晶界相尺寸以及PFZ宽度等无明显变化。

图4 合金晶界STEM照片

剥落腐蚀主要发生在晶界,因此,抗剥落腐蚀性能主要取决于PFZ宽度、GBPs大小、GBPs电位和GBPs间距[9]。在腐蚀过程中,GBPs电位低于基体电位,GBPs与基体形成电偶,引起阳极溶解[10]。文献[7]研究成果表明,在Al-Zn-Mg合金中添加Cu后,GBPs分布间距减小,降低合金的耐蚀性。根据阳极溶解理论[11],GBPs间距较小时无法有效阻断阳极溶解通道,因此随着Cu含量增加,合金晶界相间距减小,分布更加连续,抗剥落腐蚀性能降低。

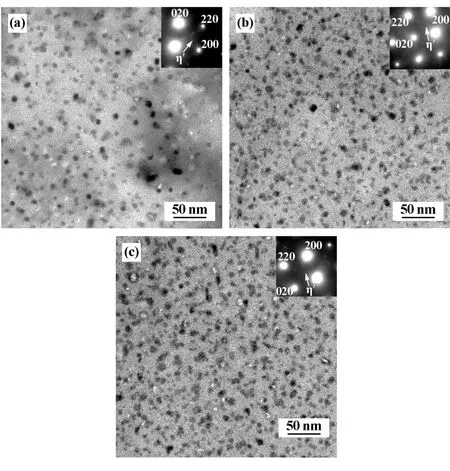

图5为各合金晶粒内部典型的TEM明场像。由图5可知,3种合金的晶粒内部均分布着细小弥散的第二相,呈现出类球状形貌。电子衍射花样表明这些弥散的第二相为η′相(MgZn2)。选取多张照片对η′相尺寸和体积分数进行统计,结果表明,0Cu、0.12Cu、0.18Cu合金的η′相平均直径分别为10.16 nm、8.20 nm、9.38 nm,体积分数分别为13.34%、21.17%、26.42%。随着Cu含量增加,合金η′相体积分数明显增加,η′相尺寸变化不大。

图5 合金沿<100>Al方向晶粒内部的典型TEM明场像

Al-Zn-Mg合金属于可热处理强化合金,在时效过程中,第二相的析出顺序为:过饱和固溶体→GP区→亚稳η′(MgZn2)→稳定η(MgZn2)。GP区和η′沉淀相是强化相。在时效过程中,Cu元素可溶于GP区和η′相,Mg-Cu结合比Mg-Zn更稳定,可以成为非均匀形核位点,促进强化相析出,提高合金强度;它还导致合金过饱和度增加,提高合金沉淀强化效果[12]。向高强度A1-Zn-Mg合金中添加Cu可以增加η′体积分数,但对η′尺寸没有影响,可以提高合金屈服强度[13]。文献[14]发现Cu原子溶解在GP区,并将其从球形变为椭圆形,提高了强化相密度。文献[15]报道了Cu的加入可以提高显微硬度。本文中,0Cu、0.12Cu、0.18Cu合金晶内η′析出相尺寸均在9~10 nm之间,随着Cu含量增加,合金晶粒内部η′相尺寸变化较小,但其体积分数明显增加,因此位错运动阻力增加,η′相强化效果更好,导致合金板材硬度和强度等力学性能增强。Al-Zn-Mg合金中微量Cu的添加,导致合金耐蚀性能降低,而力学性能提高。在工程应用过程中应根据实际需要,在符合材料耐蚀性能要求的基础上,通过添加微量Cu,以寻求更高的力学性能。

3 结 论

1)微量Cu元素的添加提高了Al-Zn-Mg合金的力学性能。Cu含量由0增至0.18%,合金硬度由105HV增至114HV,屈服强度由318.9 MPa增至339.3 MPa,抗拉强度由383.2 MPa增至407 MPa,延伸率由13.9%增至14.1%。

2)微量Cu元素的添加降低了Al-Zn-Mg合金的抗剥落腐蚀性能,加速了电化学腐蚀行为。Cu含量由0增至0.18%,合金最大剥落腐蚀深度由30.08μm增至228.62μm;电化学阻抗谱测得的传递电阻Rct由327.0Ω·cm2降至124.6Ω·cm2。

3)Cu含量由0增至0.18%,合金晶内η′强化相分布更加弥散,η′相体积分数由13.34%增至26.42%,晶界相间距由37.5 nm降至11.3 nm,而无沉淀析出带(PFZ)宽度无明显变化。