刚果(金)某高氧化率铜钴矿选冶联合工艺试验研究①

2021-11-13单志强石少明袁喜振

单志强,石少明,袁喜振

(1.柳州职业技术学院环境与食品工程学院,广西柳州 545000;2.中国有色矿业集团非洲矿业有限公司,赞比亚基特韦 22592;3.中铁资源集团有限公司,北京 100039)

非洲刚果(金)地区铜钴资源丰富,钴储量居世界第一位,铜储量居世界第二位[1]。加丹加铜钴矿带的矿床,经多次矿化叠加而成,并经历较强的氧化蚀变,因矿床受热液改造的程度不同,氧化程度差异较明显,不同矿体形成的矿石中矿物种类和含量差别较大[2]。目前,该矿带采出的矿石大部分为氧化矿,根据矿石性质差异,若矿石氧化率较低,且多为硅孔雀石的自由氧化铜时,一般采用浮选法[3-4];当处理低品位、高含泥矿石时,多采用堆浸[5];当处理低品位、高结合率的氧化矿时,一般采用浮选-浸出联合工艺[6]等。针对氧化率较高的铜钴矿选别问题,学者们开展了大量研究工作[7-10]。本文针对刚果(金)某高氧化率铜钴矿,采用先浮选硫化矿、后对浮选尾矿硫化浮选,最后对氧化矿浮选中矿进行硫酸浸出,探索利用选冶联合工艺提高该区域铜、钴资源回收效率的技术可行性,试验结果可为类似资源高效利用提供一定的参考。

1 矿石性质

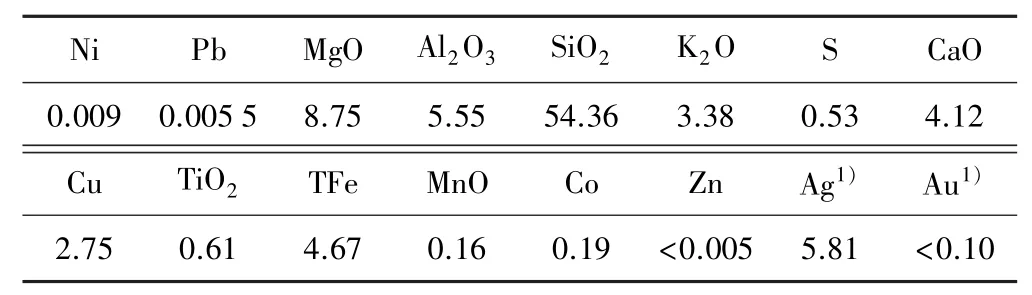

试验所用矿石样品为刚果(金)某高氧化率铜钴多金属矿,其中Cu品位2.75%、Co品位0.19%,高于镍、铅、锌、银等其他有价金属,因此本文仅考虑回收铜、钴资源。矿石化学成分分析结果如表1所示。该矿石主要脉石组分为SiO2,其次为Al2O3、CaO和MgO,四者合计含量为72.78%。

表1 原矿化学多元素分析结果

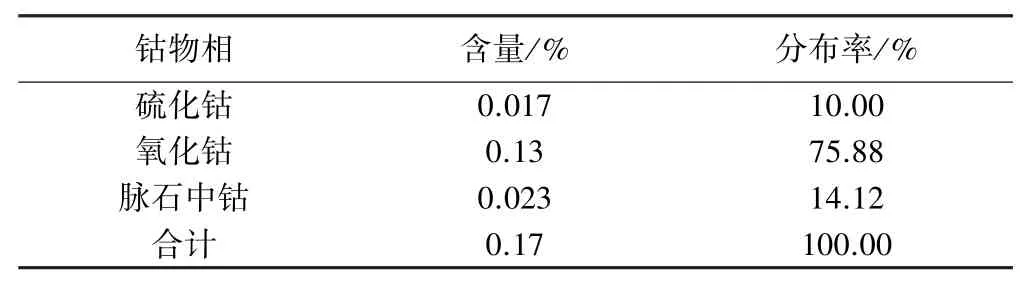

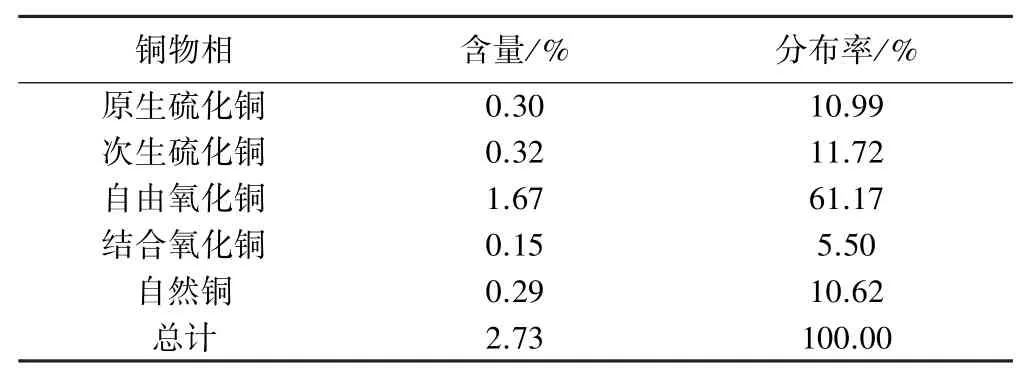

矿石钴和铜物相分析结果分别见表2和表3。结果表明,矿石中钴主要以氧化钴形式存在,其次为脉石中钴。这说明利用传统浮选工艺回收钴矿物将很难获得较理想的分选效果。矿石中铜氧化程度较高,同时还有10.62%的铜以自然铜形式存在。

表2 矿石钴物相分析结果

表3 矿石铜物相分析结果

2 试验方案

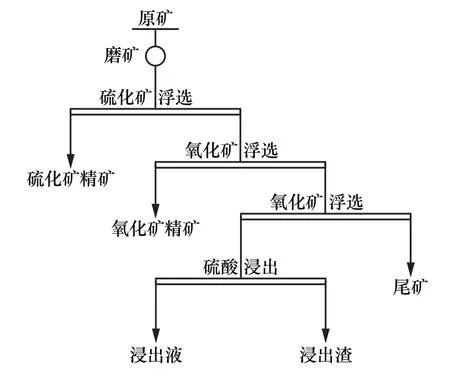

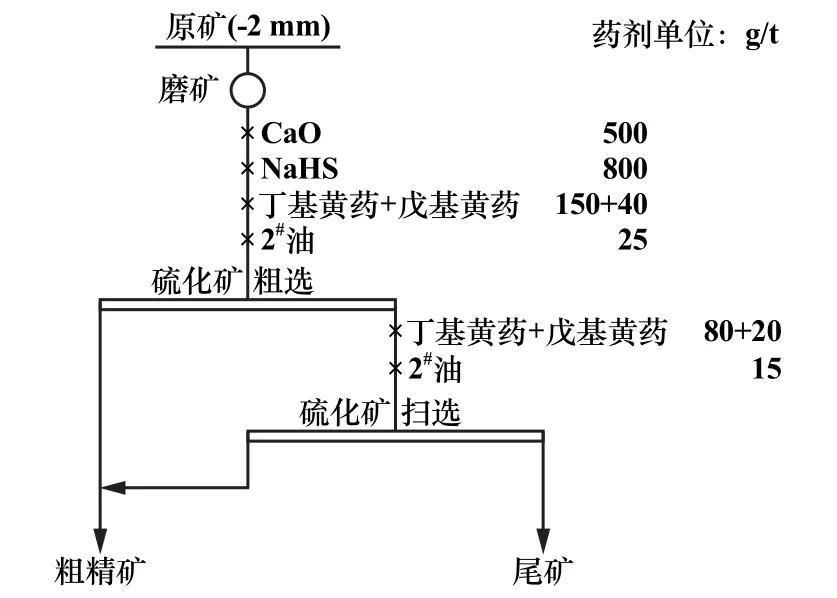

针对此类型氧化铜钴矿石,常用的选矿原则工艺有“先浮硫化矿后硫化浮选氧化矿”的异步浮选工艺及“硫化矿与氧化矿一起浮选”的同步浮选工艺,结合后续铜钴冶炼工艺的要求,本文将以回收铜为主,再综合考虑回收钴,采用“先浮硫化矿后硫化浮选氧化矿”的异步浮选工艺,分别得到硫化铜钴精矿和氧化铜钴精矿两种产品,为提高氧化矿精矿品位,对氧化矿浮选综合中矿进行硫酸浸出。试验原则流程见图1。

图1 试验原则流程

3 试验结果与讨论

3.1 磨矿细度试验

按图2所示流程,进行了磨矿细度条件试验,结果见表4。结果表明,随着磨矿细度提高,精矿中铜、钴品位变化不大,但铜钴回收率随之提高,当磨矿细度达到-0.074 mm粒级占80%时,粗精矿中铜回收率下降,钴回收率继续增加。综合考虑回收率及品位指标,最终确定磨矿细度-0.074 mm粒级占75%进行后续试验。

图2 磨矿细度试验流程

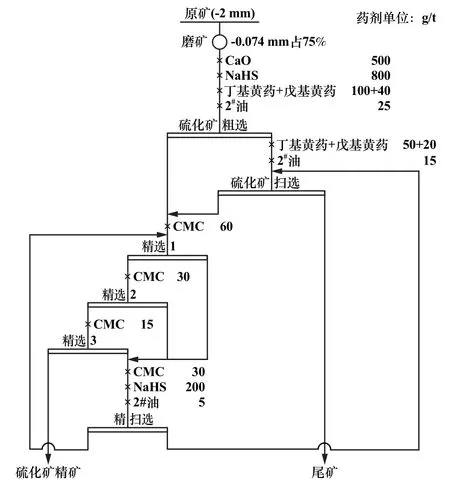

3.2 硫化矿闭路浮选试验

硫化矿闭路浮选试验流程见图3,结果见表5。结果表明,硫化矿闭路浮选可获得产率2.55%、含铜29.39%、含钴0.47%、铜钴回收率分别为27.09%、6.50%的硫化矿精矿产品。

图3 硫化矿闭路浮选试验流程

表5 硫化矿闭路浮选试验结果

3.3 氧化矿浮选试验

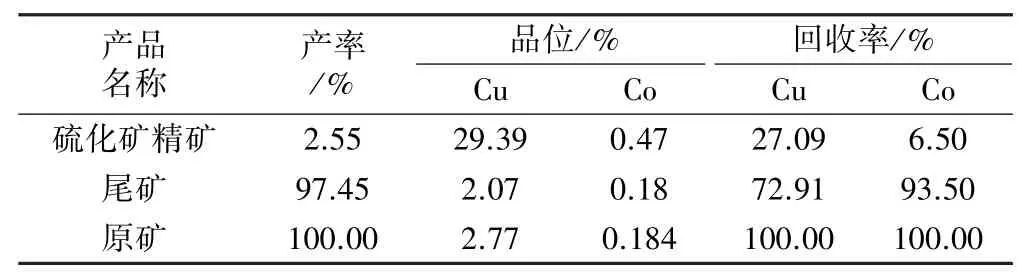

3.3.1 硫化剂种类和用量试验

影响氧化铜钴矿硫化浮选的关键因素是硫化剂种类及用量。硫化钠和硫氢化钠是硫化浮选常见的、效果良好的硫化剂,硫氢化钠对钴更有好的硫化效果。将硫化矿浮选尾矿作为给矿,分别采用硫氢化钠和硫化钠作硫化剂,捕收剂采用丁基黄药和戊基黄药,用量分别为160 g/t和50 g/t,起泡剂2#油用量40 g/t,采用一次粗选流程,考察了硫化剂种类及用量对铜钴分选的影响,结果见表6。结果表明,随着硫氢化钠用量增加,氧化矿精矿中铜、钴回收率逐渐增加,当硫氢化钠用量达到2 500 g/t时,尾矿中铜钴损失率增加。相同用量条件下,硫氢化钠比硫化钠硫化效果更好。最终确定使用硫氢化钠作为硫化剂,用量2 000 g/t。

表6 硫化剂对铜钴分选的影响

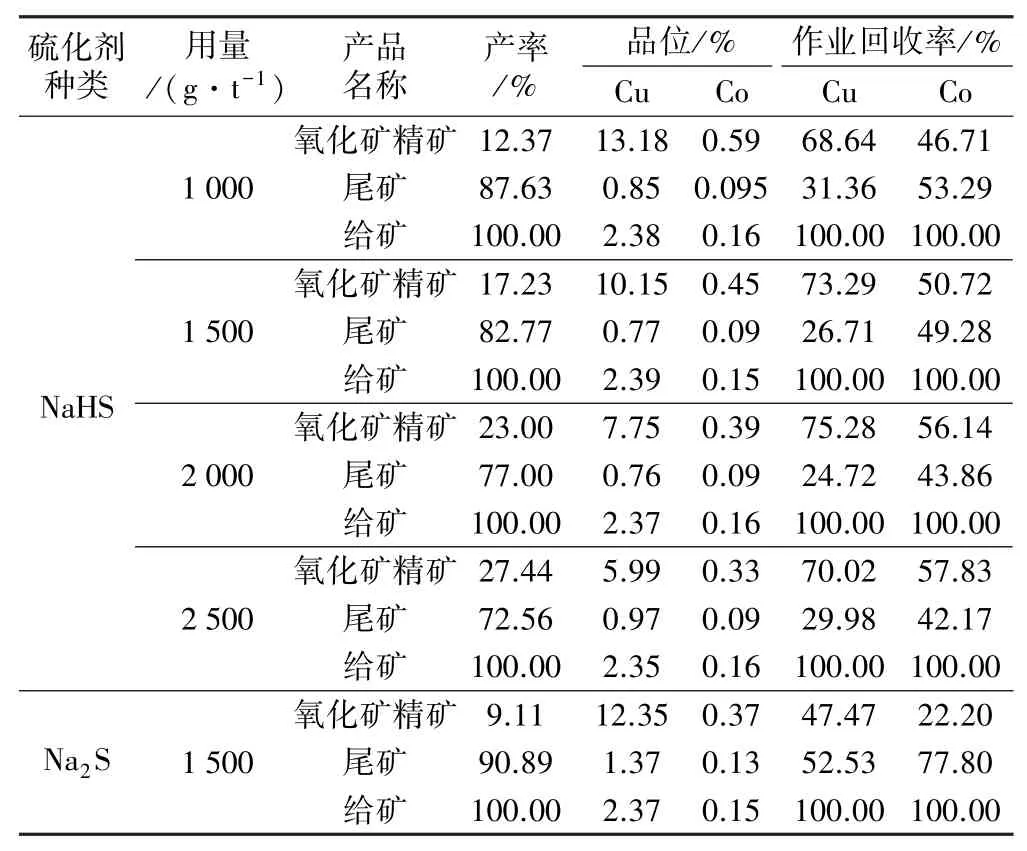

3.3.2 氧化矿浮选流程试验

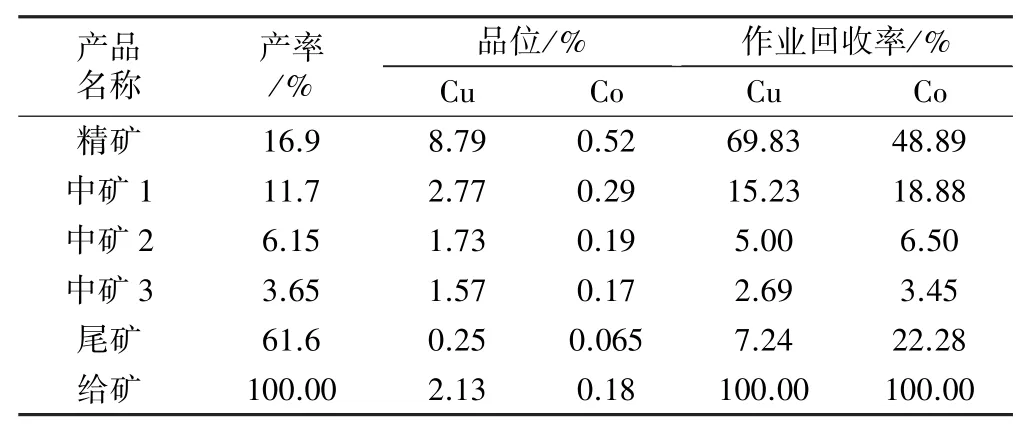

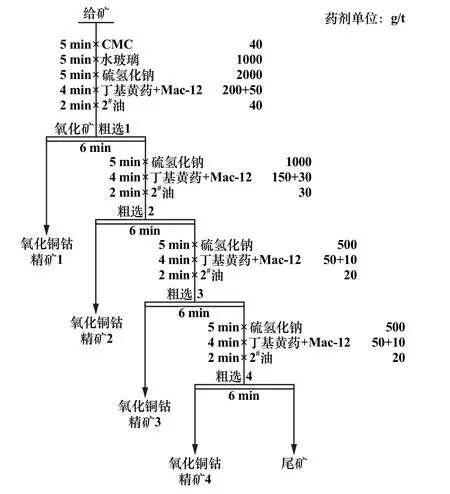

硫化浮选的效果对氧化矿浮选指标影响较大。另外,针对此类矿石,相关研究表明中矿依序返回过程中有明显的累积效应,既影响浮选的顺利进行,又影响精矿和尾矿品位。因此,在氧化铜钴矿浮选条件试验基础上,以硫化矿浮选尾矿作为给矿,按图4所示流程进行了氧化矿开路试验,结果见表7。结果表明,氧化矿开路试验可获得产率38.40%、含铜5.14%、含钴0.36%、铜钴作业回收率分别为92.76%、77.72%的综合氧化精矿产品;中矿1~3铜、钴品位均较低,建议中矿单独处理。

表7 氧化矿开路浮选试验结果

图4 氧化矿浮选试验流程

3.4 硫酸浸出试验

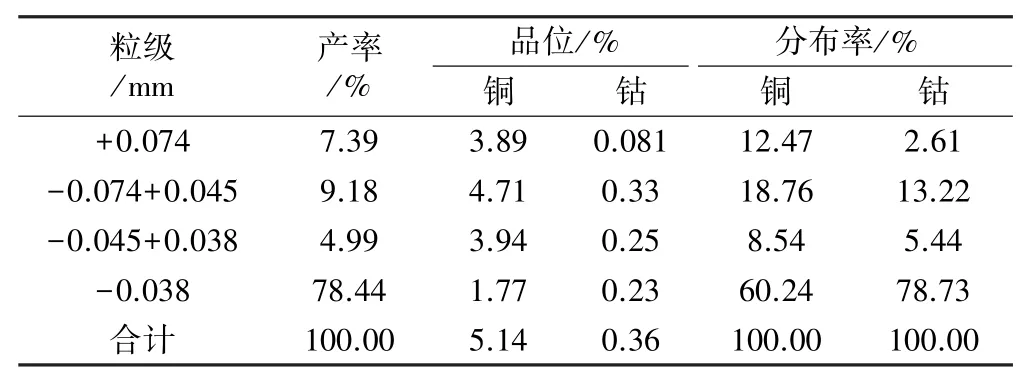

由于氧化矿浮选中矿中微细粒物料对再选作业影响较大,故对该部分中矿进行了筛析,结果如表8所示。结果表明,-0.038 mm微细粒级占比78.44%,这是造成中矿累积、恶化浮选过程的主要原因。为了能有效回收中矿中的铜钴矿物,同时消除微细粒中矿返回产生的中矿累积,拟将此部分中矿进行硫酸浸出。

表8 氧化矿浮选中矿筛析结果

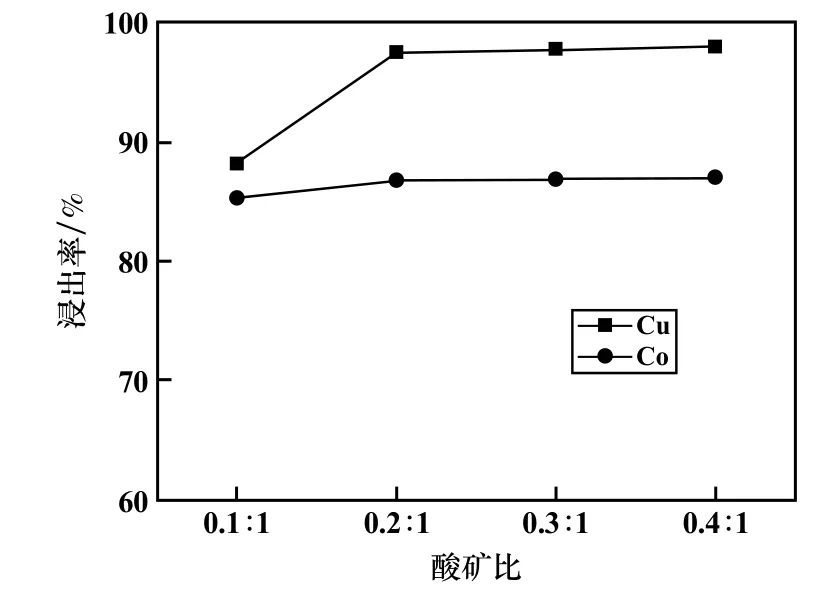

由于pH值及电位是影响湿法浸出的重要因素,而硫酸用量对溶液pH值和电位有直接影响,故对该中矿开展了常温常压搅拌浸出试验。在液固比4∶1、浸出时间3 h条件下,考察了酸矿比对铜、钴浸出指标的影响,结果如图5所示。由图5可知,随着酸矿比增加,铜钴浸出率开始明显提高,但继续增加酸量对铜浸出率影响较大,但对钴浸出率影响较小。考虑酸过量时溶液pH值过低,不利于后续萃取作业,因此推荐酸矿比为0.2∶1,该条件下获得铜、钴作业浸出率分别为97.50%和86.70%,折算成对原矿的回收率分别为16.30%和23.37%。

图5 酸矿比对浸出效果的影响

3.5 选冶联合试验

硫化矿浮选获得精矿铜品位29.39%、钴品位0.47%,铜回收率27.09%、钴回收率6.50%;氧化矿浮选获得精矿铜品位8.79%、钴品位0.52%,铜回收率50.91%、钴回收率45.71%;氧化矿浮选中矿硫酸浸出所得铜钴回收率分别为16.30%和23.37%;最终选冶联合工艺达到铜、钴总回收率分别为94.30%和75.58%。

4 结 语

1)刚果(金)某高氧化率铜钴多金属矿含铜2.75%、钴0.19%;矿石组成矿物种类较复杂,主要铜矿物为黄铜矿、斑铜矿、辉铜矿和孔雀石;钴矿物仅见硫铜钴矿;脉石矿物较常见的是石英、滑石、白云石、绿泥石和白云母。

2)对该矿石进行了“先硫后氧”异步浮选和氧化矿浮选中矿硫酸浸出的选冶联合试验研究,结果表明,硫化矿浮选获得精矿铜品位29.39%、钴品位0.47%,铜回收率27.09%、钴回收率6.50%;氧化矿浮选得到精矿铜品位8.79%、钴品位0.52%,铜回收率50.91%、钴回收率45.71%;中矿硫酸浸出所得铜钴回收率分别为16.30%和23.37%;最终选冶联合工艺达到铜、钴总回收率分别为94.30%和75.58%。