河南某长石矿选矿试验研究①

2021-11-13缪亚兵彭泽友周瑜林

刘 旭,缪亚兵,彭泽友,周瑜林

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

长石是一种含钙、钾、钠的铝硅酸盐矿物,矿物种类多样,如钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石等[1]。长石具有熔点低、熔融温度范围大、熔融间隔时间长、熔液黏度高、化学稳定性高等特点,被广泛应用于玻璃、陶瓷、研磨材料和电瓷等领域[2]。

我国长石资源丰富,但富矿资源少,可被直接开采利用的优质钾长石资源并不多,绝大部分需通过富集才能达到工业应用的标准[3-4]。长石矿物常与其他杂质矿物共生,特别是其中的铁、钛等少量杂质元素,影响长石精矿的品质和应用。目前的长石除杂方法集中于磁选、浮选、酸浸工艺及其联合流程[5]。因此根据杂质矿物的赋存状态,选择合理的除杂工艺成为长石选矿提纯的主要研究方向。

河南某长石矿矿物组成复杂,主要脉石矿物为石英、主要有害元素铁含量高,含铁矿物种类繁多,单一的磁选或浮选工艺难以实现长石矿物的有效回收。本文以该长石矿为研究对象进行了选矿试验研究,以实现长石矿资源化利用为目的,为同类型长石矿的高效利用提供借鉴。

1 矿石性质

河南某长石矿矿块肉眼下多显浅肉红色,部分为灰白色,通常夹杂数量不等、颜色较深的灰黑色团块,质地较为致密坚硬,具块状或斑杂状构造。经镜下鉴定、X射线衍射分析、扫描电镜分析和MLA测定综合研究查明,矿石主要组成矿物为钾长石和石英,次为钠长石、白云母、黑云母、铁白云石、菱铁矿和萤石等。矿石化学多元素分析结果见表1,矿石中铁化学物相分析结果见表2。

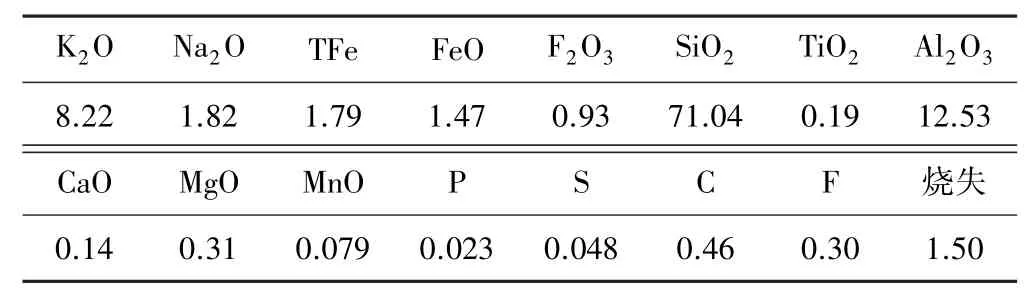

表1 矿石化学多元素分析结果(质量分数)/%

表2 矿石中铁化学物相分析结果

从表1和表2可以看出,矿石中主要有用组分为K2O,次为Na2O,二者合计含量为10.04%。影响钾长石精矿品位的主要脉石矿物为石英,对钾长石精矿质量影响较大的有害元素铁含量达1.79%。矿石中含铁矿物种类繁多,它们分属于铁的氧化物、碳酸盐、硫化物和硅酸盐,如黄铁矿属于无磁性矿物,采用单一的磁选作业难以有效脱除,因此在进行钾长石提纯过程中有必要添加一道浮选作业脱除这一类含铁矿物,从而提高钾长石品质。

2 结果与讨论

2.1 磨矿细度条件试验

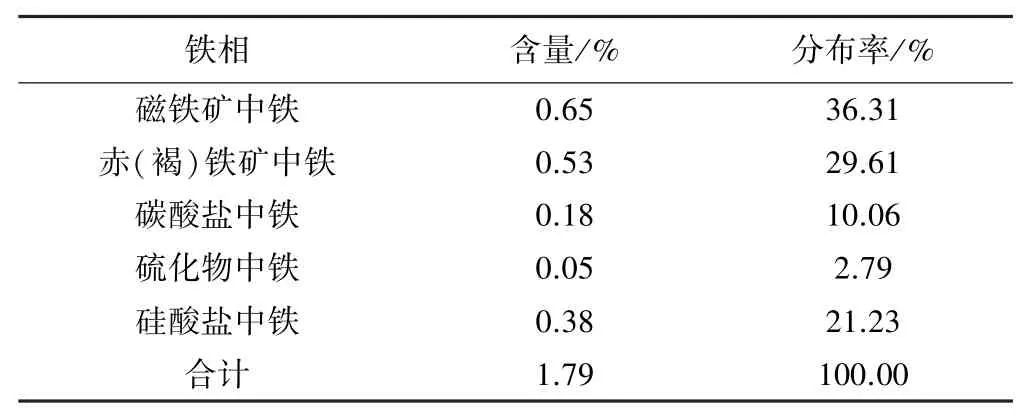

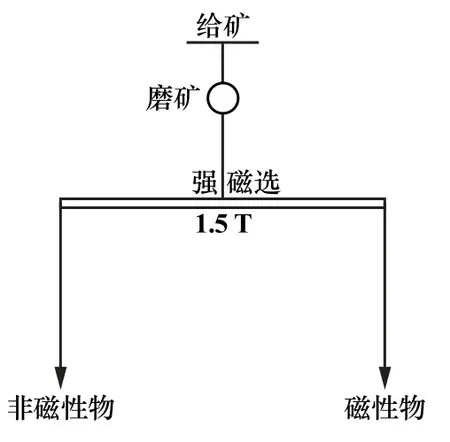

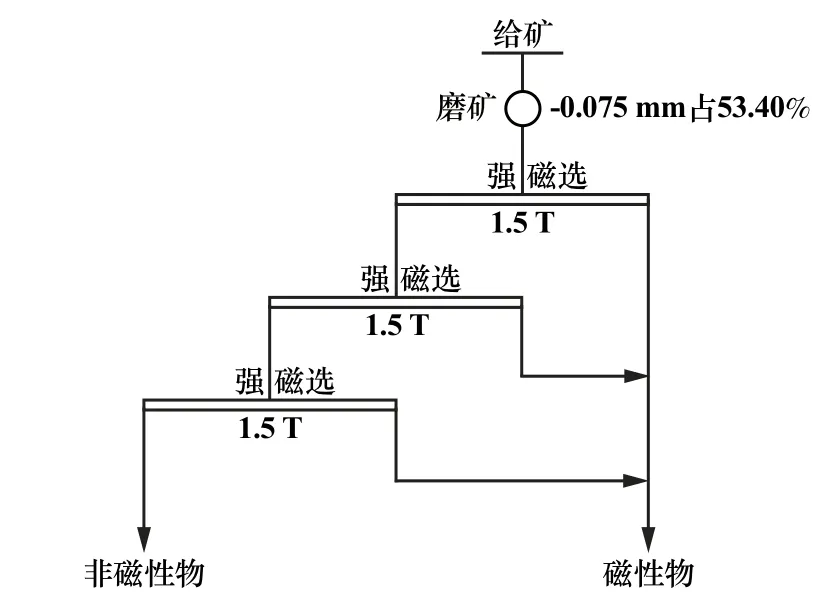

将矿样破碎至-3 mm后,采用XMB-67Φ200 mm×240 mm棒磨机进行磨矿,磨矿浓度50%。对不同磨矿细度的矿样进行强磁选试验,磁选设备为间歇式湿式强磁选机,控制磁场强度为1.5 T,试验流程见图1,结果见表3,对不同磨矿细度条件下的钾长石解离度进行分析,结果见表4。

图1 磨矿细度条件试验流程

表3 不同磨矿细度的强磁选试验结果

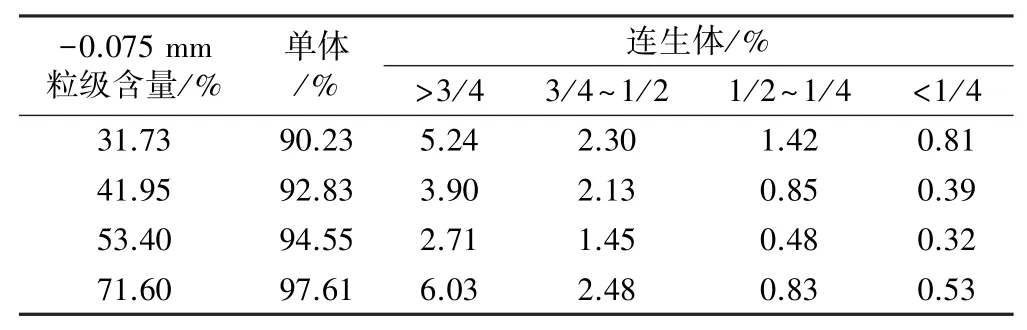

表4 不同磨矿细度下钾长石解离度

从表3可以看出,在试验磨矿细度范围内,磨矿细度越细,非磁性物含铁品位越高,因此磨矿细度不宜过细。从表4可以看出,磨矿细度越细越有利于实现长石和石英的单体解离。综合考虑,选择磨矿细度-0.075 mm粒级占53.40%进行后续试验,此时钾长石单体解离度达到94.55%。

2.2 磁选除铁试验

磨矿细度-0.075 mm粒级占53.40%,采用强磁选机3次磁选除铁的试验流程,强磁选机分别选用ZH-560平环强磁选机、SLon立环脉动高梯度强磁机,磁感应强度均为1.5 T,进行了不同磁选设备的磁选除铁试验对比,试验流程见图2,结果见表5。

图2 磁选除铁试验流程

从表5可以看出,采用立环强磁选机3次强磁选后,非磁性物中铁含量仍高达0.60%,而平环强磁选机3次强磁选后,非磁性物产率77.12%,铁含量降至0.26%,除铁效率远高于立环强磁选机。综合考虑,选用平环强磁机进行强磁除铁。

表5 磁选除铁试验结果

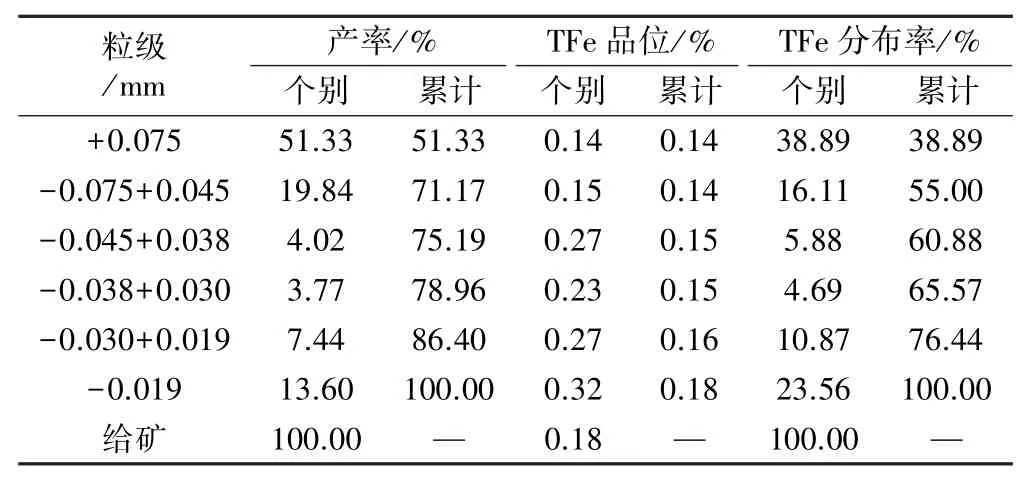

为考察强磁选后非磁性物中铁的分布情况,对平环强磁选后非磁性物进行了粒度筛析,结果见表6。

表6 非磁性物粒度筛析结果

从表6可以看出,非磁性物中细粒级矿物含铁量明显高于粗粒级,可见对原矿样增加脱泥工序,有助于降低非磁性物中的含铁量,从而起到除铁降杂的效果。

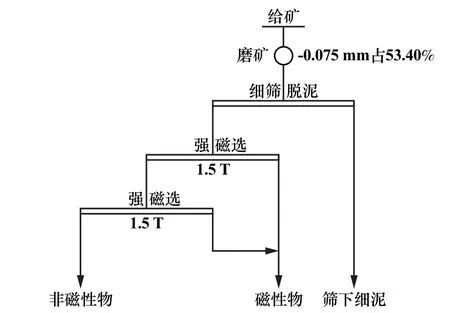

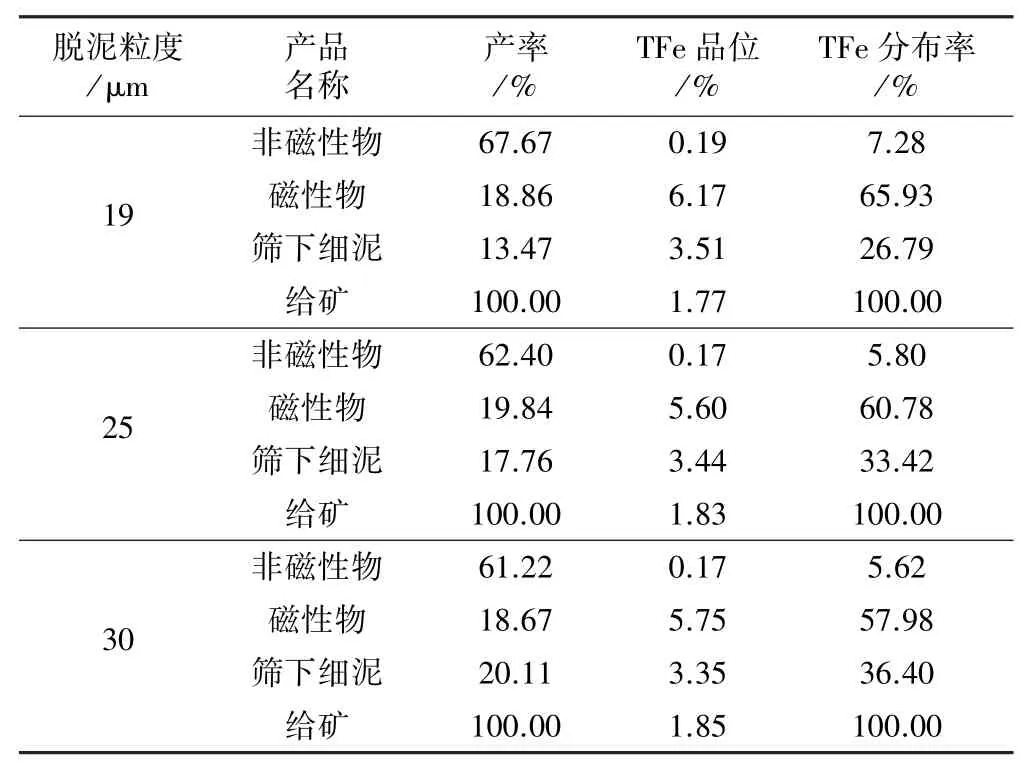

2.3 脱泥粒度条件试验

长石矿中的原生矿泥和采矿、破碎、磨矿环节产生的次生矿泥会严重影响选矿效果,因此在选别前需预先去除[6]。在磨矿细度-0.075 mm粒级占53.40%基础上,对矿样进行了预先筛分脱泥,筛上进行两次强磁选,场强均为1.5 T,改变脱泥粒度,试验流程见图3,结果见表7。

图3 细筛脱泥强磁选试验流程

表7 细筛脱泥强磁选试验结果

从表7可以看出,细筛脱泥强磁选后非磁性物中含铁量均降到了0.19%以下,效果显著。为保证钾长石精矿回收率,选用脱泥粒度25μm。

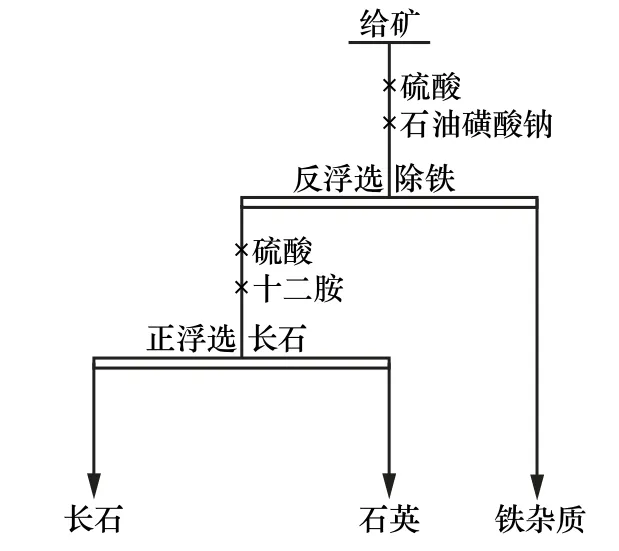

2.4 长石与石英的浮选分离

石英与长石浮选分离经历了3个阶段:氢氟酸法、无氟有酸法和无氟无酸法,氢氟酸法对分离长石和石英效果显著,但由于引入了有毒物质氢氟酸,对环境造成危害;无氟无酸法虽然符合环保要求,但浮选条件难以控制,目前尚无法大规模应用[7-9]。综合考虑环保及实际应用情况,本文采用无氟有酸法进行长石和石英浮选分离。

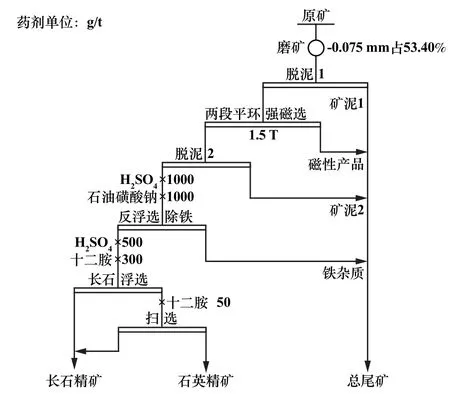

试验在磨矿细度-0.075 mm粒级占53.40%基础上进行,细筛脱除-25μm矿泥,再进行两次强磁选,磁选强度均为1.5 T,获得的非磁性物即为浮选给矿。浮选流程为反浮选除铁后正浮选选长石,采用硫酸为矿浆pH值调整剂、石油磺酸钠和十二胺为长石捕收剂,试验流程见图4。

图4 浮选流程

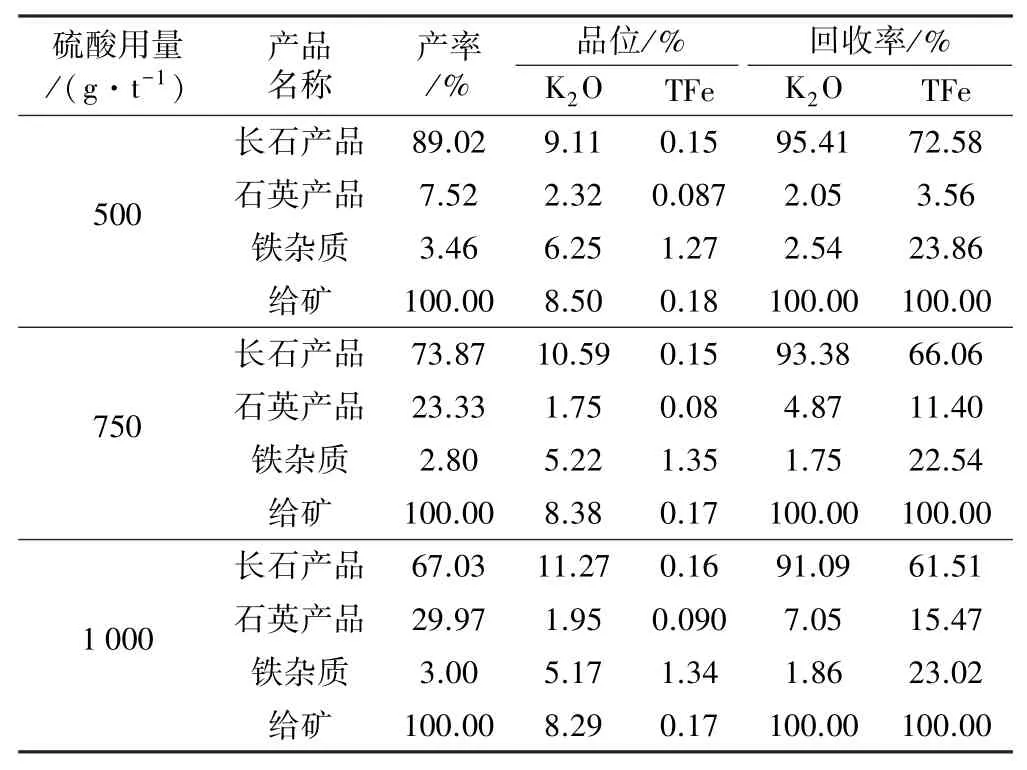

2.4.1 反浮选除铁硫酸用量条件试验

在石油磺酸钠用量1 200 g/t、十二胺用量300 g/t、正浮选阶段硫酸用量500 g/t条件下,进行了反浮选硫酸用量条件试验,结果见表8。

表8 反浮选除铁硫酸用量条件试验结果

从表8可以看出,随着硫酸用量增加,长石产品K2O品位逐渐升高,回收率逐渐降低,石英与长石分离效率逐渐增大,表明降低pH值有利于两者浮选分离。当硫酸用量为1 000 g/t时,长石产品K2O品位达到了11.27%,因此反浮选硫酸用量1 000 g/t为宜。

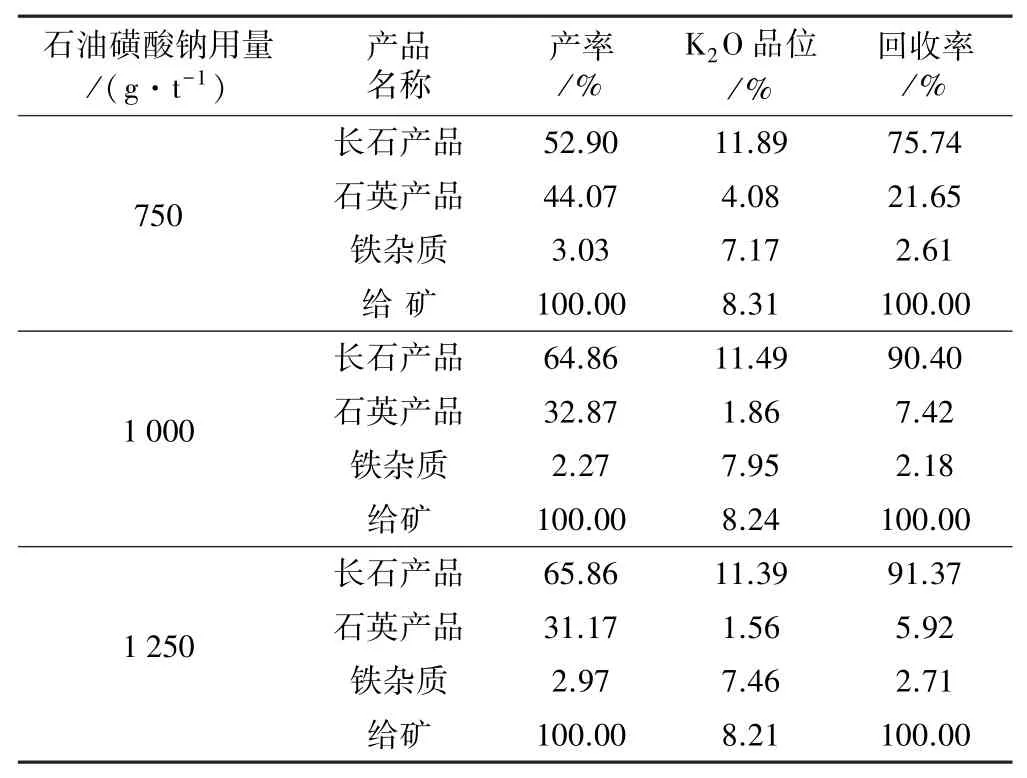

2.4.2 石油磺酸钠用量条件试验

在反浮选硫酸用量1 000 g/t、正浮选硫酸用量500 g/t、十二胺用量250 g/t条件下,进行了石油磺酸钠用量条件试验,结果见表9。

表9 石油磺酸钠用量条件试验结果

从表9可见,随着石油磺酸钠用量增加,长石产品产率逐渐升高,K2O品位略微降低,当石油磺酸钠用量达到1 000 g/t后,随着石油磺酸钠用量增加,长石产品产率和回收率增幅不明显。综合考虑,选择石油磺酸钠用量为1 000 g/t。

2.4.3 十二胺用量条件试验

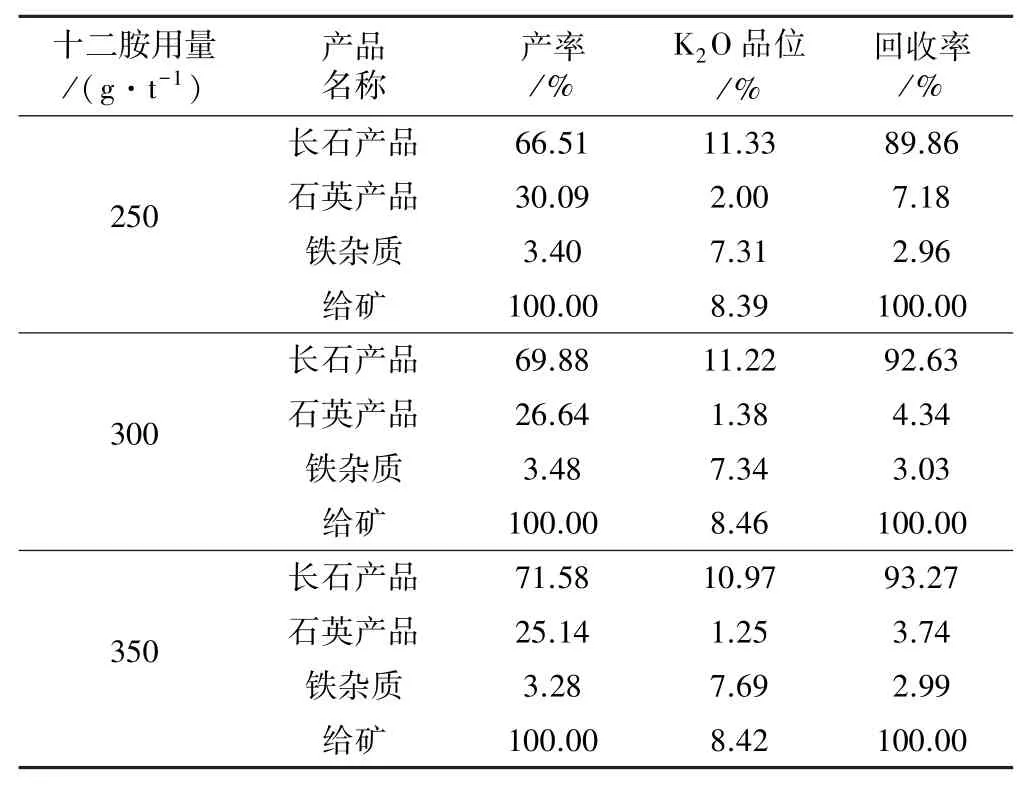

反浮选硫酸用量1 000 g/t、正浮选硫酸用量500 g/t、石油磺酸钠用量1 000 g/t条件下,十二胺用量条件试验结果见表10。

表10 十二胺用量条件试验结果

从表10可见,随着十二胺用量增加,长石产品产率逐渐增大,K2O品位逐渐降低,当十二胺用量达到300 g/t时,长石产品产率69.88%、K2O含量11.22%。继续增大十二胺用量对精矿回收率提升不明显,因此选择十二胺用量300 g/t。

2.5 推荐工艺流程及指标

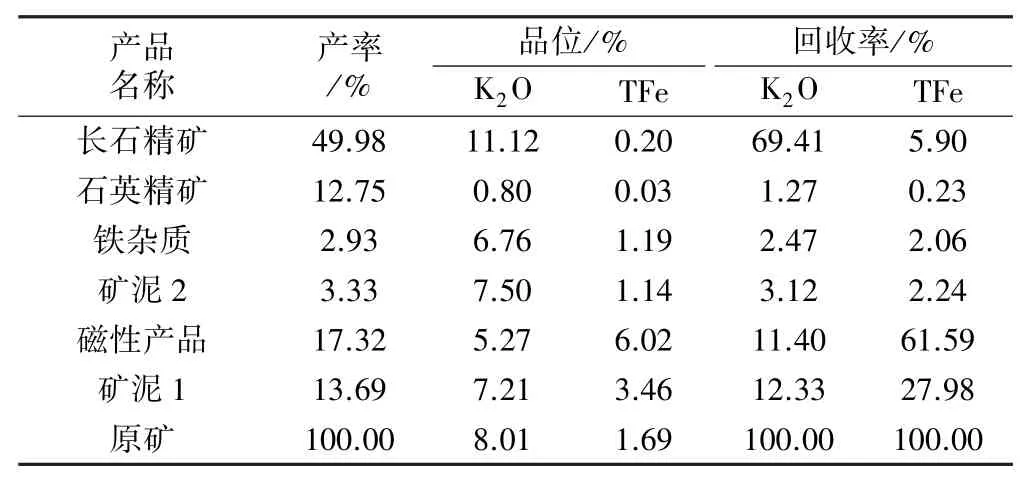

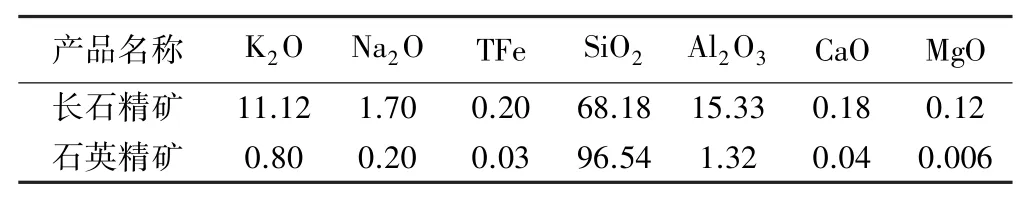

根据条件试验结果确定了最佳选矿工艺流程。由于磁选后获得的非磁性产品浓度较低,不利于后续浮选,因此在浮选之前增加了一道浓缩脱泥作业,推荐工艺流程见图5,试验指标见表11,产品化学多元素分析结果见表12。

表11 推荐工艺流程试验结果

表12 产品化学多元素分析结果(质量分数)/%

图5 推荐工艺流程

从表11~12可以看出,采用“磨矿-脱泥-强磁选-脱泥-反浮选除铁-正浮选长石”工艺流程,可以获得长石精矿产率49.98%、K2O品位11.12%、回收率69.41%的选别指标,铁含量0.20%,长石精矿产品质量达到了日用陶瓷二级品的要求。同时获得了产率12.75%、SiO2品位96.54%的石英精矿。

3 结 论

1)河南某长石矿物中主要目的矿物为钾长石,主要脉石矿物为石英,有害元素铁含量高且赋存状态复杂。

2)磨矿细度变细可提高长石单体解离度,但在本试验磨矿细度范围内会增加强磁除铁后非磁产品的铁含量,细筛脱泥后平环强磁机除铁可获得铁含量0.19%以下的长石粗精矿。

3)采用硫酸为pH值调整剂、十二胺和石油磺酸钠为捕收剂,可有效实现长石和石英的浮选分离。

4)采用“磨矿-脱泥-强磁选-脱泥-反浮选除铁-正浮选长石”工艺流程,最终可获得产率49.98%、K2O品位11.12%、TFe品位0.20%的长石精矿以及产率12.75%、SiO2品位96.54%的石英精矿;长石精矿产品质量达到了日用陶瓷二级品的要求。