螺旋溜槽回收某细粒级钛铁矿的试验研究①

2021-11-13徐晓衣王丰雨张超达谢宝华梁焘茂

徐晓衣,王丰雨,张超达,谢宝华,梁焘茂

(1.稀有金属分离与综合利用国家重点实验室,广东 广州 510651;2.广东省矿产开发与综合利用重点实验室,广东 广州 510651;3.广东省科学院资源利用与稀土开发研究所,广东 广州 510651;4.广州粤有研矿物资源科技有限公司,广东 广州 510651)

钛金属是战略性稀有资源,有钢铁维生素之称,探索钛资源高效回收技术具有重要意义[1-4]。我国钛资源丰富,查明储量集中分布在四川攀枝花和河北承德,但优质钛矿资源少,多为伴生矿,以钒钛磁铁矿形式赋存,其中钛铁矿(FeTiO3)作为钛载体矿物,是典型“贫、细、杂”钛矿资源,综合回收利用难度大[5]。经过多年科技攻关,关于钒钛磁铁矿的选矿技术已逐渐成熟,目前,“强磁选-浮选”是回收钛矿物的最佳工艺[6-7],但由于部分脉石具有弱磁性,强磁选工艺难以完全抛除,需其他选矿工艺协助作业,以达到提高浮选给矿钛品位的目的。螺旋溜槽是一种传统的重选设备,它利用不同矿物之间的密度差异来实现矿物分离富集,具有设备结构简单、投资和生产成本小等优点[8]。本文研究了螺旋溜槽回收钛资源的应用效果,以期为同类资源的回收利用提供参考。

1 矿石性质

原矿化学多元素分析结果见表1;采用矿物自动定量检测系统(MLA)测定了原矿矿物组成及含量,结果见表2;矿样粒度组成分析结果见表3。

表1 原矿化学多元素分析结果(质量分数)/%

表2 原矿矿物组成(质量分数)/%

表3 试样粒度组成分析结果

由表1~2可知,原矿中TiO2品位10.18%,钛矿物主要为钛铁矿,少量榍石和钛磁铁矿;脉石矿物主要为钛辉石、蛇纹石、绿泥石,少量角闪石和橄榄石,并含有极少量的石榴石、方解石和尖晶石等。

由表3可知,筛分样综合TiO2品位10.08%,矿石粒度越细,TiO2含量越高,矿样粒度集中分布在-0.104 mm粒级,属于细粒级钛铁矿,回收难度较大。

2 螺旋溜槽分选原理

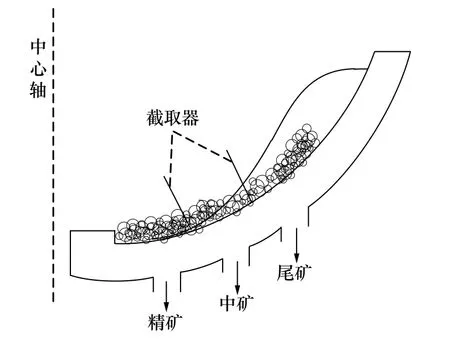

矿浆均匀给入螺旋槽,槽内不同比重的矿物在水流动力、自身重力、离心力、摩擦力和浮力的合力作用下分层分带,矿浆在重力作用下沿螺旋溜槽呈螺旋线形向下流动,同时在离心力作用下向外缘扩展,内缘形成流层薄、流速低的层流流态,外缘形成流层厚、流速高的紊流流态,同时还伴随着二次环流(内外缘横向交换),矿浆从内缘至外缘依次按重矿物、轻矿物、矿泥逐渐分带,运动一圈后即出现分带现象,之后继续加强[9-10]。

螺旋溜槽的选矿过程大致经历三个阶段:第一阶段是矿粒群的松散分层,在槽面运动进程中重矿物先沉入下层,轻矿物浮在上层,竖向液流强化矿粒松散分层;第二阶段是轻重矿物颗粒分带,矿粒沿横向铺展成层,从边缘至中心轴依次为轻、中、重矿物;第三阶段分离运动达到平衡,不同比重的矿粒沿各自的轨道回旋下落,排矿低端的截取器沿横向矿带截取精、中、尾矿(见图1),至此完成整个分选过程[10]。

图1 螺旋溜槽分选原理示意

3 试验研究

3.1 重选试验

重选具有设备结构简单、生产成本低、污染小等优势,符合当前环保节能政策,重选可作为磁选或浮选前的预选流程,对有用重矿物进行早回收或对脉石矿物进行抛尾,减少后续流程处理量,降低能耗,将成为一种选矿流程发展趋势[11-12]。

原矿中钛辉石、绿泥石、蛇纹石、角闪石含量高,这些脉石矿物具有一定弱磁性,因此强磁选回收钛铁矿效果不理想,一部分脉石随钛铁矿一起进入钛粗精矿中,导致后续浮选药剂用量大、选别指标差;而脉石矿石比重远小于钛铁矿,依据矿石间密度差异,采用螺旋溜槽能够有效抛除这部分有害脉石矿物,优化后续浮选给料性质。

3.1.1 设备型号选择

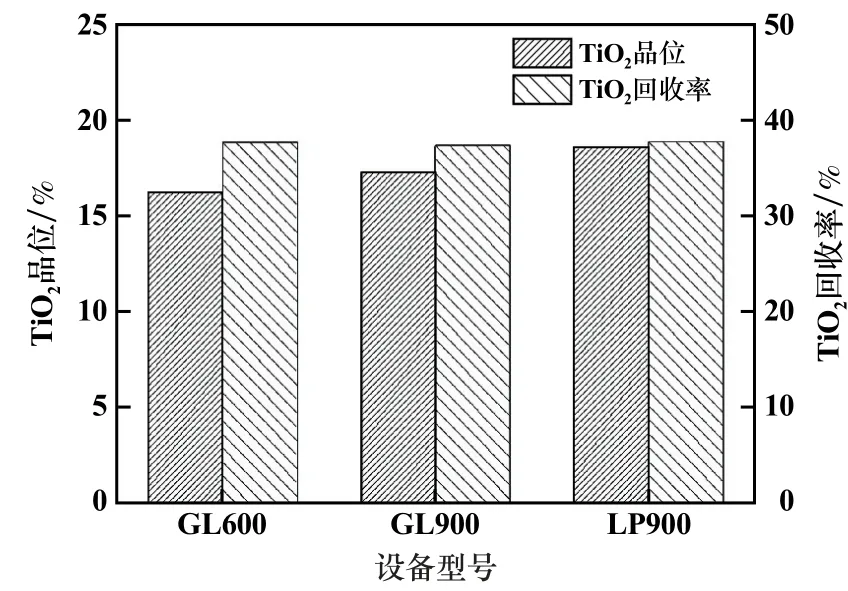

固定给矿量400 kg/h、给矿浓度25%、相同接矿口宽度,采用一次粗选,考察不同型号螺旋溜槽对选钛效果的影响,结果见图2。其中GL型和LP型螺旋溜槽均为新型高效重选设备,均采用玻璃钢材料、一次整体成型工艺,槽面平整均匀,属国内首创,螺旋槽面复合有耐磨层,质量轻、耐腐蚀。由图2可知,LP900型螺旋溜槽选别效果较好,回收率接近,精矿品位高于GL型螺旋溜槽。后续采用LP900螺旋溜槽进行试验。

图2 不同型号螺旋溜槽重选试验结果

3.1.2 接矿口宽度

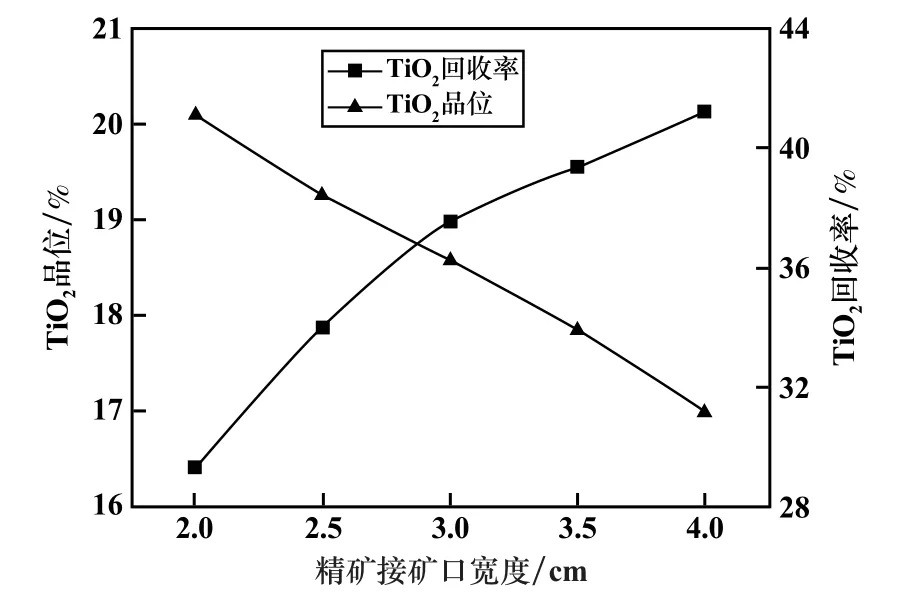

螺旋溜槽接矿口宽度过宽,精矿产率高、品位低,接矿口过窄,精矿产率低、回收率低,因此合理的接矿口宽度是螺旋溜槽分选矿物的关键。为确定螺旋溜槽精矿、中矿和尾矿产品适宜的产率,进行了粗选精矿接矿口宽度试验,结果见图3。由图3可知,随着精矿接矿口宽度逐渐加宽,精矿品位不断降低,回收率逐渐升高,当接矿口宽度2.5 cm时,粗选精矿TiO2品位19.26%、回收率33.98%,精矿品位和回收率较合理,故确定粗选精矿接矿口宽度2.5 cm。

图3 精矿接矿口宽度试验结果

3.1.3 扫选次数

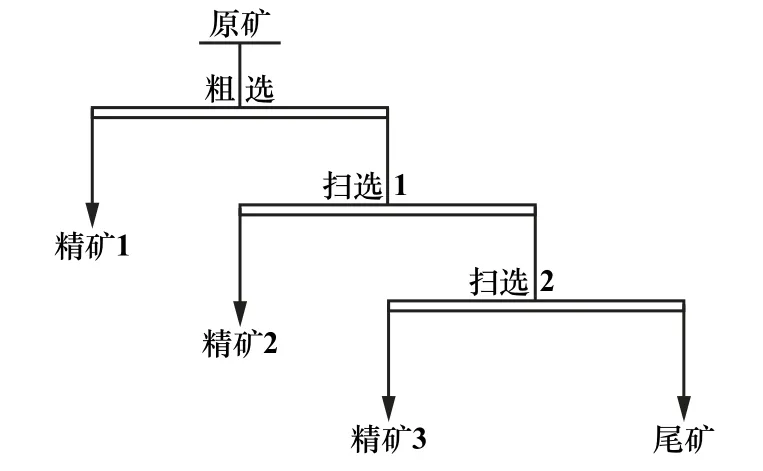

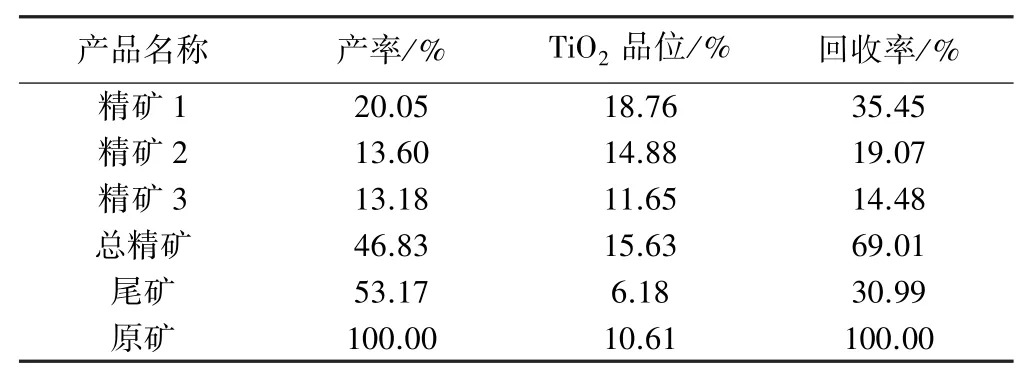

螺旋溜槽扫选次数影响精矿产品指标。扫选次数少,回收率达不到要求,尾矿损失量大;扫选次数越多,回收率越高,但精矿品位低。扫选次数试验流程见图4,结果见表4。由表4可知,经过一粗二扫重选,获得的总精矿TiO2品位15.63%、回收率69.01%,尾矿TiO2品位6.18%、回收率30.99%。尾矿中TiO2含量较低,达到最大限度抛除脉石的目的,同时综合精矿TiO2品位也达到了浮选给矿要求。

图4 扫选次数试验流程

表4 选别次数试验结果

3.2 浮选试验

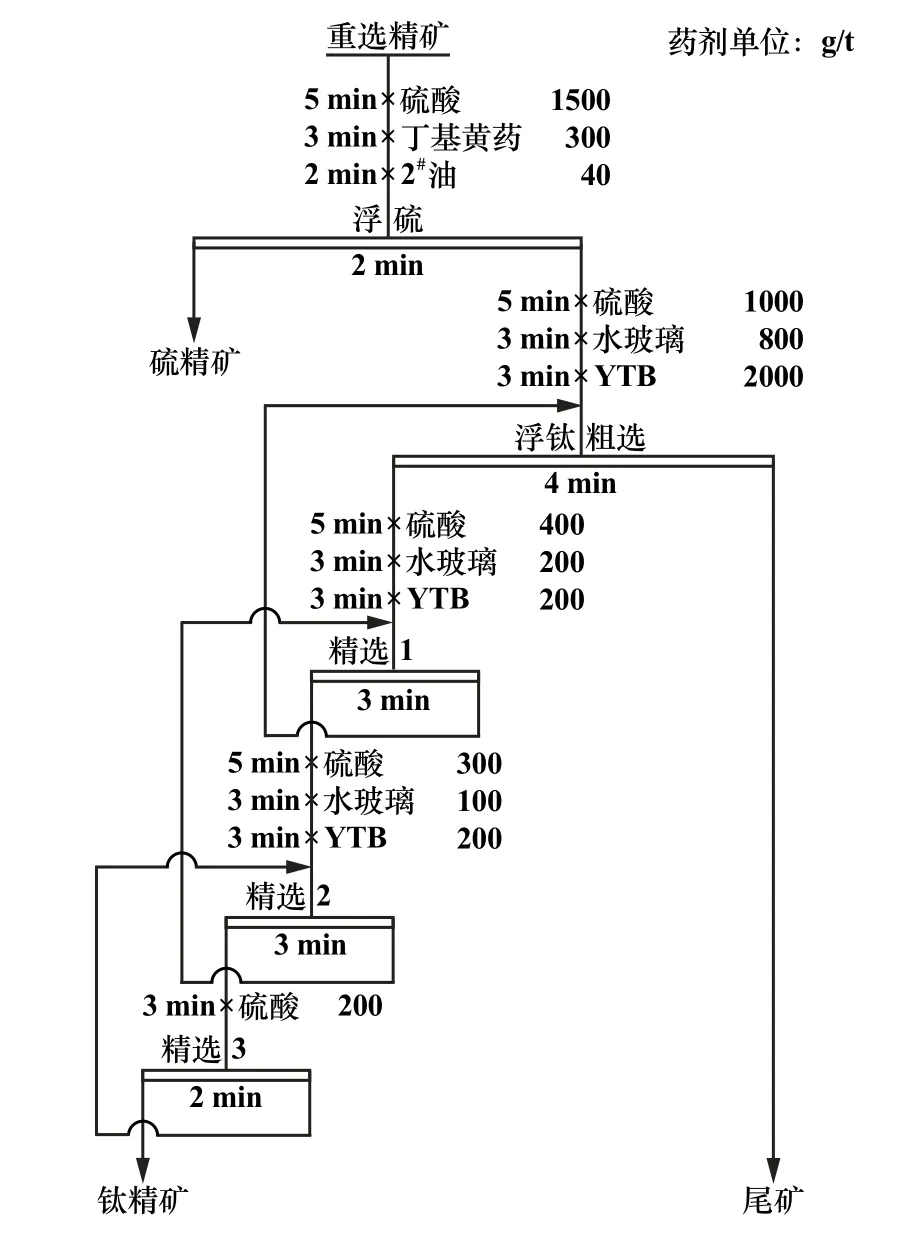

重选精矿含硫0.64%,硫会影响钛精矿质量,选钛之前需要先脱硫,一是保证钛精矿质量,二是矿产资源综合利用的需要,三是提升钛铁矿资源开发利用效益。采用硫酸作矿浆pH值调整剂,在pH=4条件下,以水玻璃为抑制剂、YTB为捕收剂,经过一粗三精、中矿顺序返回的浮选闭路流程,得到了钛精矿品位46.35%、作业回收率69.95%、对原矿回收率48.27%的良好指标。浮选闭路流程见图5,结果见表5。其中捕收剂YTB为自主研发新药剂,目前在实验室试验阶段,其主要官能团为COO-。

图5 浮选试验流程

表5 浮选试验结果

4 结 语

1)原矿钛金属主要分布在-0.074 mm粒级。原料主要金属矿物为钛铁矿;主要脉石矿物钛辉石、蛇纹石、绿泥石、角闪石、橄榄石等具有一定磁性,因此强磁选回收钛铁矿效果不理想,采用螺旋溜槽抛除有害脉石矿物可优化后续浮选给料性质。

2)选用LP900型螺旋溜槽进行重选,经过一粗三扫重选,得到钛粗精矿TiO2品位提高约5个百分点、回收率达到60%以上,选别指标良好。

3)原矿TiO2品位10.18%,经过“重选-脱硫-浮钛”流程,得到的钛精矿TiO2品位46.35%、回收率48.27%。