无机-有机复合絮凝剂对某铅锌尾矿沉降效果的影响①

2021-11-13李茂林宁江峰李瑞杰

孙 浩,李茂林,3,崔 瑞,宁江峰,李瑞杰,施 佳

(1.武汉科技大学 资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;3.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

尾矿浓缩是矿山生产的重要环节,也是选矿厂建设和运营的重要组成部分。为了充分解离贫、细、杂矿石中的有用矿物,细磨甚至超细磨已不可避免[1],导致尾矿颗粒过细、自然沉降缓慢且水中微细固体悬浮物超过GB 8978—1996《污水综合排放标准》[2],因此必须先将水中的固体悬浮物沉降,以降低固体悬浮物浓度。常用的方法是向尾矿浆体中添加絮凝剂使细颗粒彼此结成较大的团聚颗粒以提升浓缩效果,但单一絮凝剂很难保证加快沉降的同时得到较好的澄清液。无机絮凝剂主要通过压缩双电层作用,使颗粒脱稳凝聚;有机絮凝剂主要通过吸附架桥作用,使颗粒快速形成大的絮体,易于沉降。将二者联合使用时,2种絮凝剂都能很好地发挥各自的特长,达到更好的沉降效果[3-6]。

本文以广东某铅锌尾矿为研究对象,通过尾矿絮凝沉降试验研究无机絮凝剂与有机絮凝剂复合使用对铅锌尾矿沉降速率[7]以及固体悬浮物浓度[8]的影响,旨在为铅锌尾矿浓缩提供一种有效提升尾矿沉降速率以及降低固体悬浮物浓度的方法。

1 试验材料和方法

1.1 试验矿样

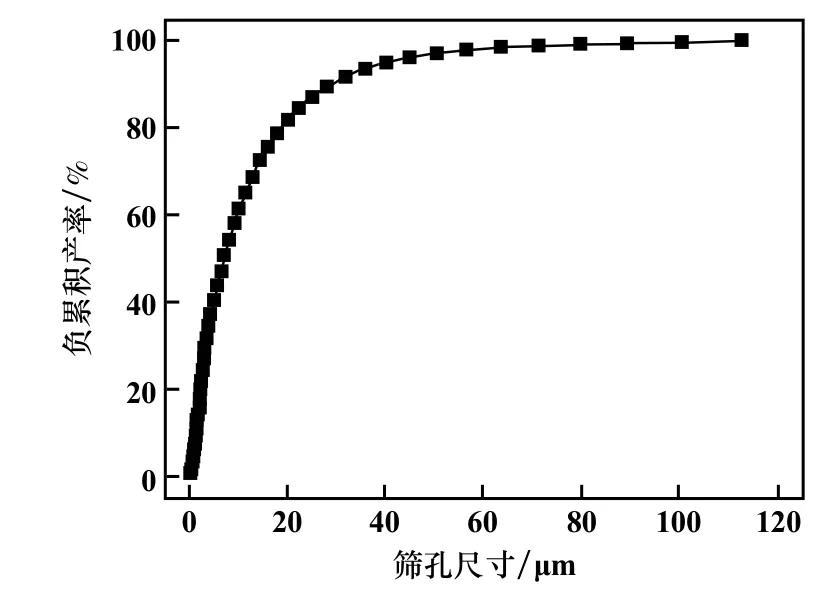

试验矿样取自广东某铅锌选矿厂,由Mastersizer-2000激光粒度分析仪测得负累积粒度分布曲线如图1所示。矿样d10=1.076μm,d50=6.936μm,d90=28.884μm。

图1 某铅锌尾矿负累积粒度分布曲线

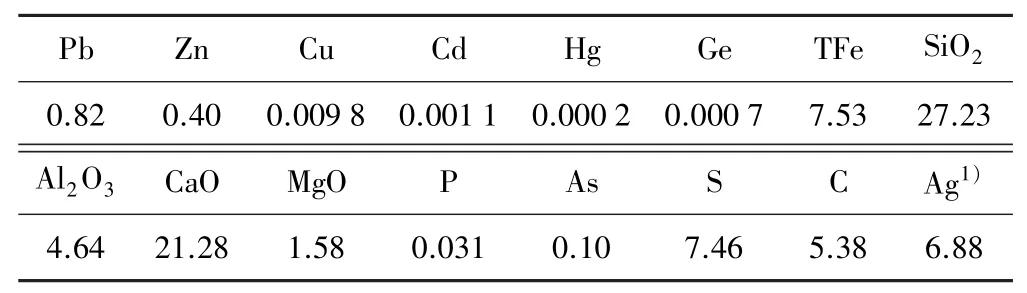

对试样进行了化学多元素测定,结果如表1所示。由表1可知,该尾矿硫品位7.46%,主要脉石成分为SiO2、Al2O3、CaO和MgO;尾矿中还含有As、Cd等成分。表2为所选样品的矿物组成和含量。可见其中金属矿物主要为黄铁矿,脉石矿物主要为石英、方解石、白云石、云母以及石膏,主要以脉石类亲水类矿物为主。

表1 试样化学多元素分析结果(质量分数)/%

表2 样品中主要矿物含量(质量分数)/%

1.2 试验药剂

试验所用絮凝剂包括聚合氯化铝(天津鼎盛鑫化工有限公司,[Al2Cln(OH)6-n]m)、聚合硫酸铁(天津鼎盛鑫化工有限公司,、阳离子聚丙烯酰胺(1 200万)(天津致远化学试剂有限公司,、阴离子聚丙烯酰胺(1 200万)(天津致远化学试剂有限公司,。所有试剂均为分析纯,均配制成0.1%溶液使用。

1.3 试验方法

1.3.1 絮凝沉降试验

该尾矿浆质量浓度8%~10%,普通浓缩机底流排放浓度一般控制在45%以下,为比较添加絮凝剂前后沉降效果差异,将絮凝沉降试验初始浓度定为10%,沉降终点浓度设为45%。

配置500 mL质量浓度10%的矿浆,烧杯上附有刻度纸,试验时,先将磁力搅拌器转速定为500 r/min,搅拌2 min后,使矿浆分散均匀,将转速定为200 r/min,滴加絮凝剂,搅拌2 min后,静置沉降,记录沉降液面下降到指定高度(压缩区浓度为45%)的沉降时间,计算此时的沉降速率,然后抽取上清液测试固体悬浮物浓度。

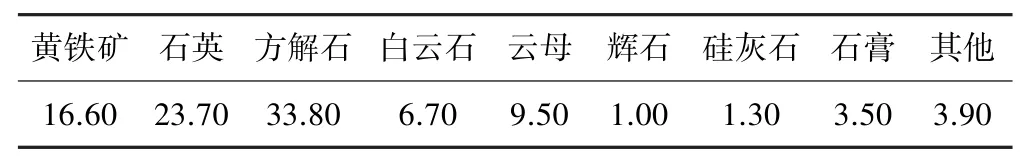

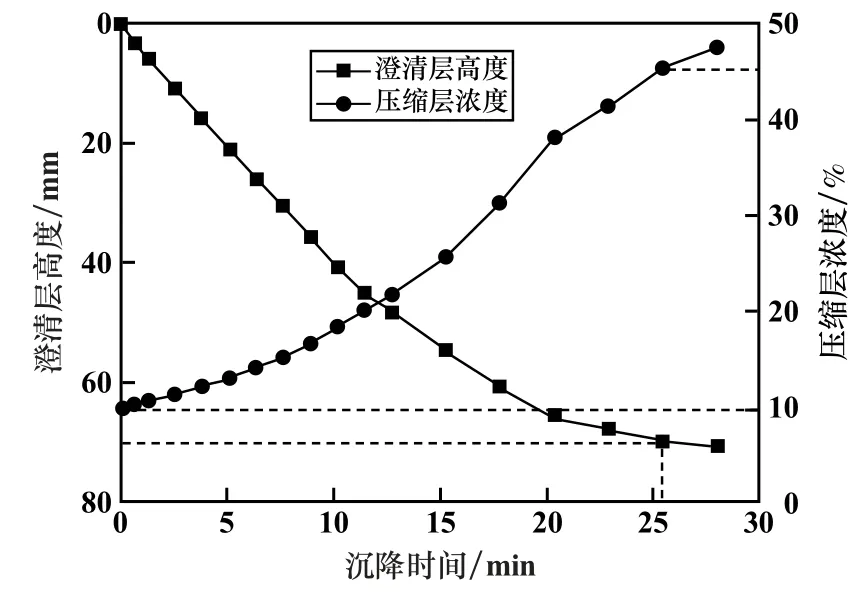

根据沉降曲线计算铅锌尾矿沉降速率的方法如图2所示[9-12],则铅锌尾矿沉降速率为:

图2 沉降曲线

式中HP为澄清层高度,mm;TP为沉降时间,min;VP为沉降速率,mm/min。

1.3.2 固体悬浮物浓度测定

悬浮物是废水排放比较重要的一项检测指标。查阅GB 8978—1996[2],固体悬浮物浓度应低于100 mg/L。

本试验通过浊度计法[13]测定铅锌尾矿上清液中的固体悬浮物浓度,测定方法为:

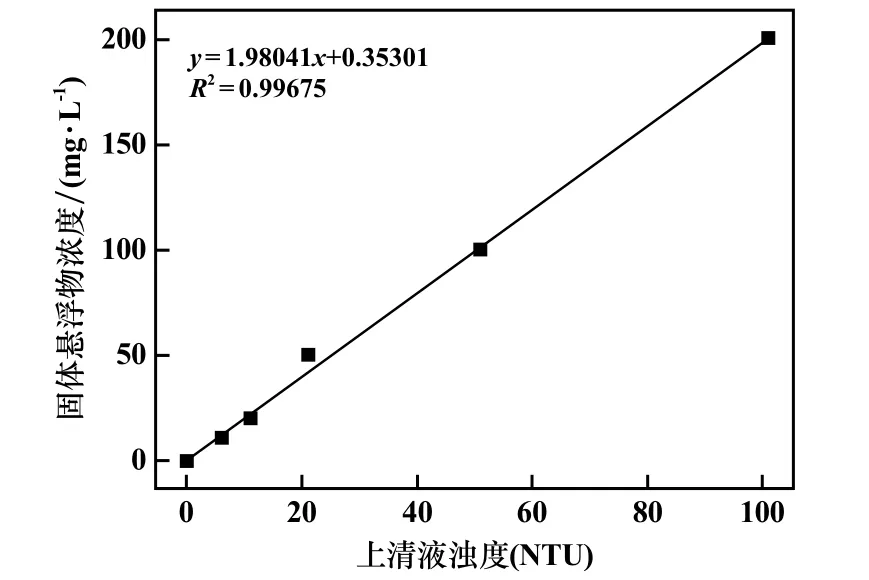

1)分别配制500 mL铅锌尾矿悬浊液,浓度分别为10 mg/L、20 mg/L、50 mg/L、100 mg/L和200 mg/L,将其搅拌均匀,用注射器抽取部分铅锌尾矿悬浊液,用浊度仪进行浊度测定,单位为NTU。

2)通过线性拟合建立上清液浊度与固体悬浮物浓度之间的线性关系。线性拟合结果如图3所示。结果显示,R2=0.996 75,线性相关性极高,故用浊度推算固体悬浮物浓度具有可行性。

图3 浊度与固体悬浮物线性拟合图

2 试验结果与讨论

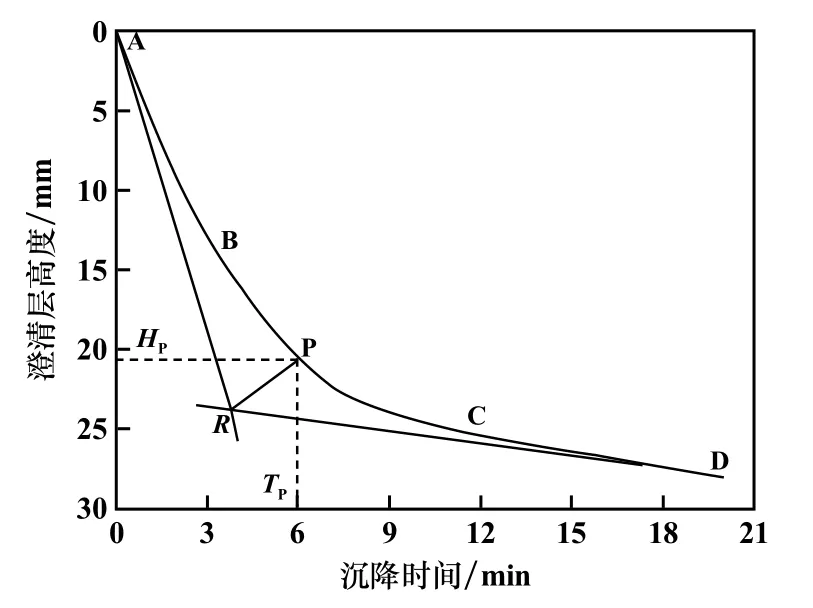

2.1 原矿浆沉降曲线

原矿浆沉降曲线如图4所示。由图4可以看出,自然沉降时,随着沉降时间增加,澄清层下降幅度逐渐降低,压缩层浓度上升幅度先急后缓,沉降时间25.5 min时,压缩层浓度从10%浓缩至45%,此时沉降速率为2.75 mm/min,固体悬浮物浓度为1 533 mg/L。

图4 原矿浆沉降曲线

2.2 单一絮凝剂对铅锌尾矿絮凝行为的影响

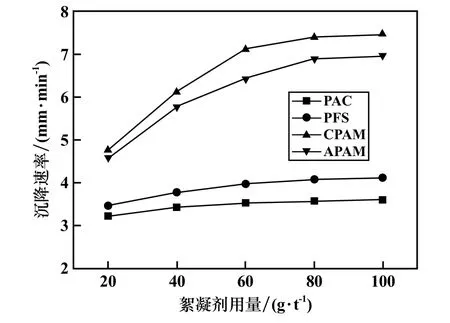

2.2.1 单一絮凝剂对铅锌尾矿沉降速率的影响

单一絮凝剂用量对铅锌尾矿沉降速率的影响如图5所示。由图5可知,相同药剂用量下,各絮凝剂提升沉降速率从大到小顺序为:CPAM>APAM>PFS>PAC。结果表明,单一絮凝剂中,沉降速率最大的为CPAM,相较于2种无机絮凝剂PAC和PFS,2种有机絮凝剂CPAM和APAM能大幅提升沉降速率。

图5 絮凝剂用量对铅锌尾矿沉降速率的影响

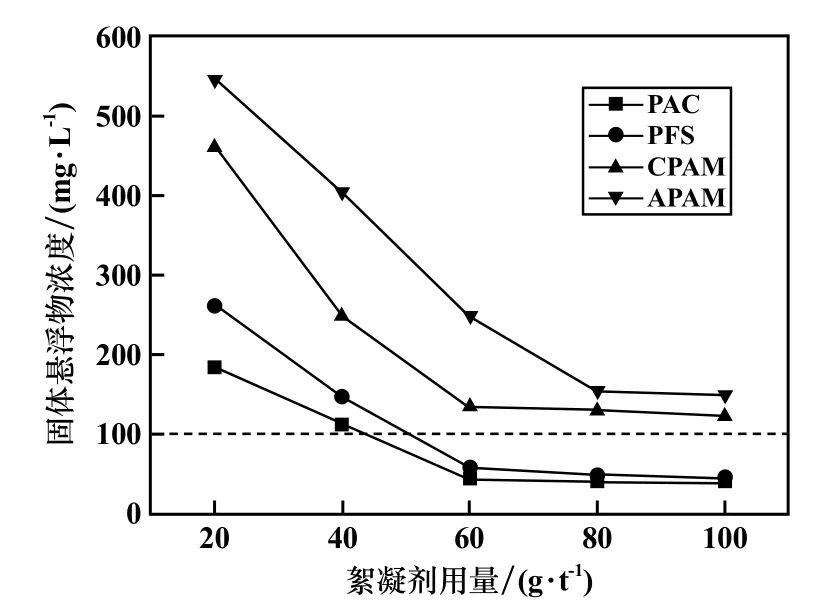

2.2.2 单一絮凝剂对固体悬浮物浓度的影响

絮凝剂用量对上清液中固体悬浮物浓度的影响如图6所示。由图6可知,相同药剂用量下,各絮凝剂对澄清水质效果从大到小顺序为:PAC>PFS>CPAM>APAM。结果表明,针对该铅锌尾矿,使用单一絮凝剂时,澄清水质效果最佳的为PAC,相较于2种有机絮凝剂CPAM和APAM,2种无机絮凝剂PAC和PFS能得到较低浓度固体悬浮物的上清液。

图6 絮凝剂用量对上清液中固体悬浮物浓度的影响

2.3 复合絮凝剂对铅锌尾矿絮凝沉降行为的影响

2.3.1 组合药剂配比对铅锌尾矿絮凝行为的影响

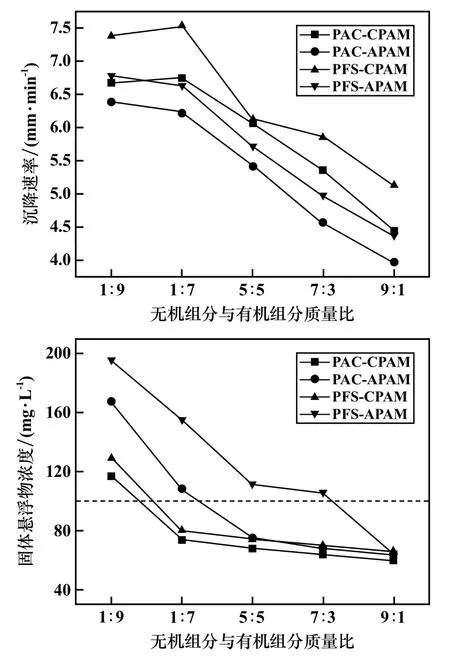

当复合絮凝剂用量为60 g/t时,不同药剂配比对铅锌尾矿沉降速率和上清液中固体悬浮物浓度的影响如图7所示。由图7可知,各复合絮凝剂在m(无机絮凝剂)∶m(有机絮凝剂)为1∶9和3∶7时,沉降速率较快,并且PFS-CPAM组合的沉降速率在不同配比下都优于其他组合方式;随着无机絮凝剂组分质量比增加,澄清水质效果也在增强,在m(无机絮凝剂)∶m(有机絮凝剂)为1∶9时,其固体悬浮物浓度高于100 mg/L,不符合排放标准。结果表明:在复合絮凝剂用量为60 g/t时,m(无机絮凝剂)∶m(有机絮凝剂)=3∶7时,使用PFS-CPAM复合絮凝剂的沉降速率最快,同时固体悬浮物浓度也低于100 mg/L。

图7 组合药剂配比对铅锌尾矿絮凝沉降行为的影响

2.3.2 组合药剂用量对铅锌尾矿絮凝效果的影响

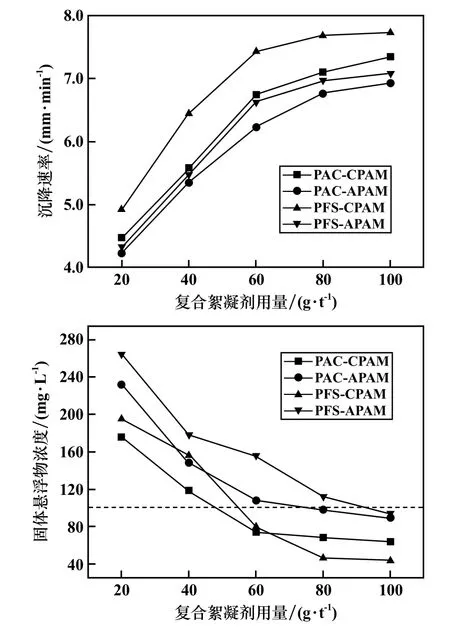

当复合絮凝剂中无机组分和有机组分的质量比为3∶7时,不同药剂用量对铅锌尾矿沉降速率和固体悬浮物浓度的影响如图8所示。由图8可知,在相同药剂用量下,各组合药剂对提升沉降速率的效果从大到小顺序为:PFS-CPAM>PAC-CPAM>PFS-APAM>PAC-APAM。上清液中固体悬浮物浓度随各复合絮凝剂用量增加逐渐降低,当复合絮凝剂用量超过80 g/t后,继续增加复合絮凝剂用量对提升沉降速率和上清液水质的效果不大。结果表明,当m(无机絮凝剂)∶m(有机絮凝剂)=3∶7时,使用PFS-CPAM复合絮凝剂的沉降速率最大,同时拥有较好的澄清水质效果,最佳用量为80 g/t,此时铅锌尾矿沉降速率为7.69 mm/min,固体悬浮物浓度为46.5 mg/L。

图8 组合药剂用量对铅锌尾矿絮凝效果的影响

2.4 单一絮凝剂与复合絮凝剂沉降效果对比

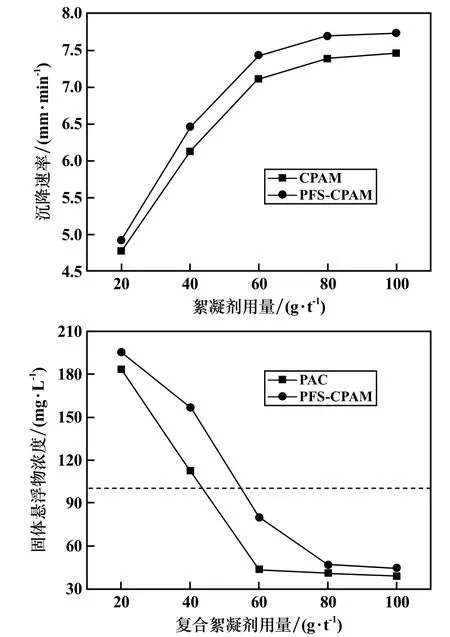

将絮凝剂中沉降速率和去浊效果最佳的2种单一絮凝剂与复合絮凝剂进行对比,结果如图9所示。由图9可知,在相同药剂用量下,复合絮凝剂PFS-CPAM(质量比3∶7)在提升沉降速率方面都优于单一絮凝剂中沉降效果最好的CPAM,在降低固体悬浮物浓度方面弱于单一絮凝剂中效果最好的PAC,但是当絮凝剂用量在60 g/t以上时,也能使固体悬浮物浓度低于100 mg/L。

图9 单一絮凝剂与组合絮凝剂絮凝效果对比

3 结 论

1)自然沉降条件下,铅锌尾矿压缩层浓度从10%浓缩至45%时,沉降速率为2.75 mm/min,固体悬浮物浓度为1 533 mg/L,远远超过GB/T 8978—1996《污水综合排放标准》的排放要求。

2)单一絮凝剂试验结果表明,2种无机絮凝剂PFS和PAC在澄清水质方面优于2种有机絮凝剂CPAM和APAM,但在提升沉降速率方面效果较差。沉降速率最快的是CPAM,澄清水质效果最佳的为PAC。

3)在无机-有机复合絮凝剂复配试验中,最佳药剂组合为PFS-CPAM,无机组分和有机组分最佳质量比为3∶7,最佳用量为80 g/t,此时铅锌尾矿沉降速率为7.69 mm/min,固体悬浮物浓度为46.5 mg/L。

4)复合絮凝剂PFS-CPAM(质量比3∶7)在提升沉降速率方面优于单一絮凝剂,用量60 g/t以上时,上清液中固体悬浮物浓度低于100 mg/L。