微生物加固混合砂的单轴压缩试验

2021-11-13胡晋宁张友良伍书重

胡晋宁,张友良,刘 渊,伍书重

(海南大学土木建筑工程学院,海南海口 570228)

近年来,微生物加固砂土是岩土工程领域中的研究热点,其中最主要的研究方向为微生物诱导碳酸盐沉积(MICP)技术[1].其方法的技术原理是向高产脲酶菌的微生物(如芽孢杆菌)提供富含钙盐和氮源(如尿素)的营养盐,能够诱导具有一定胶结作用的碳酸盐结晶在目标砂样中迅速生成,这种方法可以将散粒土体转化形成一个整体,有效提高土体强度.传统土体加固方法有夯实法、换填法、挤密法等,这些方法存在施工操作不便、耗费时间长、成本高、周围环境扰动多等问题,而MICP(microbially induced carbonate precipitation)技术施工方便、操作简单,具有环境友好、成本低廉等优点.

随着我国经济快速发展,南海岛礁填海造陆工程正在积极建设中,热带岛屿上覆盖有大量的滨海钙质砂,而珊瑚砂是其中碳酸钙含量高的一种特殊类型,具有高孔隙比、颗粒级配不良、受压易破碎、形状不规则多棱角等特点[2-3],未经处理的珊瑚砂是一种力学性能较差的原材料.但由于南海岛礁远离陆地,优质工程原材料的运输成本高,且传统的工程施工方法容易对岛礁生态环境造成破坏,合理利用岛上现有资源开展工程建设,将滨海粉细砂与珊瑚砂混合搭配使用,应用MICP技术加固混合砂,可改善地基土颗粒级配,提高和强化砂土路基性能.

DeJong等[4]针对小尺寸砂柱,采用从顶部和底部的灌注方式,固化后的砂柱剪切波速得到了显著提高.宋平等[5]将不同标准砂掺量的珊瑚砂作为试验对象进行微生物固化,固化体具有一定强度和刚度.Whiffin[6]对5 m长砂柱模型进行了将近5 d的微生物固化,并通过50 kPa围压的固结排水剪试验得出砂柱强度达到200 kPa~570 kPa.高飞[7]等通过微观电镜观察到砂样的颗粒之间形成了类似于凝胶的物质,但由于胶结不均匀,砂粒间存在薄弱面.

韦张林等[8-9]将菌液和胶结液交替循环注入改为只注1遍菌液然后注入多遍胶结液,同时研究了不同间隔时间对加固海相粉土的作用效果,将不同轮次注浆的时间间隔都延长至12 h,这种方法能改良CaCO3沉淀的均匀性.赵茜[10]发现增加胶结液中尿素浓度可以提高菌液脲酶活性,但尿素浓度应小于1.6 M,而高浓度CaCl2对脲酶有明显的抑制作用,CaCO3生成量随着CaCl2和尿素的浓度的提高而增加.欧益希,方祥位等[11-12]发现砂柱由于渗透性等因素的影响导致上部的固化效果好于下部,并研究得到MICP固化的珊瑚砂柱的应力-应变曲线可分为近似线弹性阶段、屈服阶段和延性流动阶段三个阶段.丁绚晨等[13]发现海水环境虽对MICP培养过程有抑制作用,但在此环境下采用MICP技术仍能有效提升钙质砂地基的抗剪强度.陈著[14]采用拌菌双向注浆胶结技术,有效解决注浆加粉土的不均匀性问题.荣辉,钱春香[15-16]分析表明微生物法和化学法浇注形成的两种砂柱的内部微观结构相近.

我国南海热带岛礁主体由大量的珊瑚砂及滨海粉细砂组成,单一的珊瑚砂堆积时因为自身颗粒多棱角、磨圆度差,导致其孔隙比大[17],所形成的钙质砂骨架虽然具有很高的强度,但其脆性破坏特性仍不容忽视.滨海粉细砂粒径小,磨圆度好,与珊瑚砂混合搭配使用可改善颗粒级配,有效充填珊瑚砂微孔孔隙.使用微生物矿化技术胶结珊瑚砂与滨海粉细砂所形成的混合砂可以提高地基强度,并且由于南海海洋环境中这两种性质稳定的原材料取材方便,吹填设备的使用可获得大量粉细砂,不需要另外运输其他工程材料,节约建设成本.

1 试验材料及方案

1.1 试验材料

1.1.1 试验用菌实验室所用微生物固化菌种属于芽孢杆菌(Bacill us),大量分布在土壤、水中等处,繁殖速度快,生存力非常顽强,对外界有害因素抵抗力高,在极端环境中也可存活[18].细菌经过活化处理后,由液体培养基大量培养,保存在4℃的冷冻层中,液体培养基成分如表1所示.

表1 液体培养基主要成分及含量

将100 mL的配置好的液体培养液经120℃高温蒸汽杀菌后,滴入NaOH溶液调节培养液的pH值至9.2,并加入20 mL 1 mol/L的尿素溶液,用移液枪将冷却后的菌液以8%的接种量滴入培养基中,菌种接种完成后放进30℃、振荡频率为180 r/min的摇床中培育.培育27 h后,选择分光计测定菌液的OD600为0.6~0.8且电导仪测定脲酶活性为350~500μs/cm的菌液.

1.1.2 试验用砂试验所用的珊瑚砂取自某南海岛礁,颗粒松散不一,具有多孔结构,这种珊瑚砂是一种具有典型滨海特征的钙质砂.试验前,取500 g珊瑚砂经过烘干后进行筛分试验,砂样的细数模数Mx=2.06,属于Ⅱ区细砂,不均匀系数Cu=2.03,级配不良,曲率系数Cc=1.05,级配连续,250 g试样的粒径组成如表2所示.

表2 珊瑚砂不同粒径的含量和比例

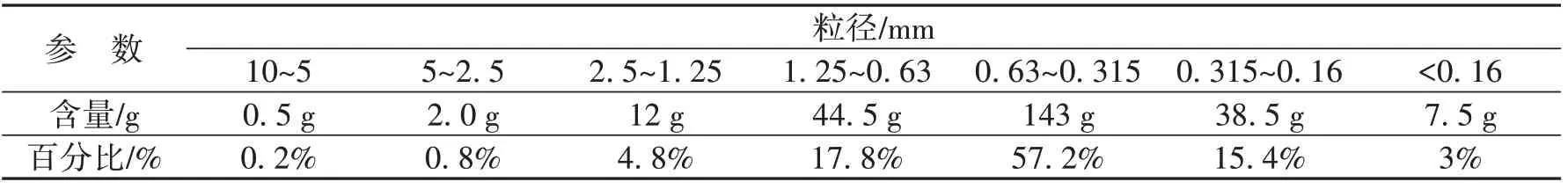

试验所用滨海粉细砂取自南海某海岛,磨圆度好,属于典型的海滨细砂,级配不良,依据《土工试验规程》及砂土分类标准,基本性质如表3所示.

表3 粉细砂基本性质

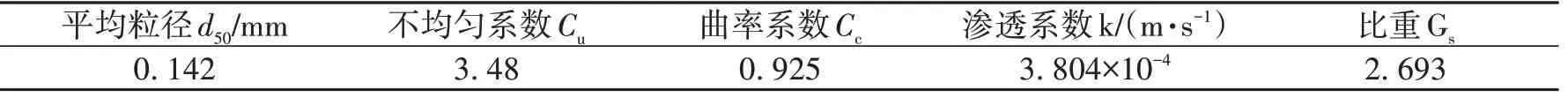

1.1.3 试验装置试验所用设备包括小三轴仪、电子秤、单人无菌操作台、高压立式蒸汽锅、摇床、蠕动泵等.模具采用的材质为透明无机高分子材料,由上片、下片及中片三块可拆卸的塑料片构成,模具如图1(a)(b)所示.该模具可制作高80 mm,直径为36 mm的圆柱形砂柱试样.上下两片均开孔,但为了避免下部液体冗余,模具下部开4孔形成导流孔,每孔直径为1 mm.上片开孔半径为3 mm,与蠕动泵胶管适配,方便通过蠕动泵注入菌液、胶结液.

图1 模具示意图

1.1.4 胶结液通过几组先期试验表明胶结液选取1 mol/L的CaCl2溶液和0.5 mol/L的尿素溶液混合时,砂柱胶结强度最高且碳酸钙生成量较高,而0.5 mol/L浓度CaCl2溶液和尿素溶液搭配时形成的砂柱强度不足,不满足实验要求,甚至由于没有固结成功在拆模时被破坏[19],表4为不同方案下的强度对照表.

表4 不同浓度胶结液下强度对照表

下图2中左一和左三为方案一效果图,左二和左四为方案二的效果图,通过对比可以明显看出,方案二的胶结效果较好,碳酸钙生成量多,整体胶结性能较好.

图2 试样对比图

1.2 试验方案注浆方法采用单通道注浆,利用自重渗流法由模具上方依次注入固定液、菌液、胶结液,注浆轮次为一轮.注浆前按照比例制备砂样,固定总质量为88 g的混合砂,电子秤称取不同质量的两种砂混合形成试样,误差为±0.1 g,为了拆模时不损伤试件,提前在模具内壁涂满适量凡士林,充分融合搅拌后将砂样倒入模具中.首先,每个试件配置1 mol/L CaCl2溶液作为固定液,以1 mL/min的速率注入砂样,固定液完全注入后,为了避免后续注入的菌液与固定液在胶管中反应,生成碳酸钙导致堵塞管道,先通入10 mL蒸馏水冲洗胶管中残留固定液,而后以0.5 mL/min的速率连续注入100 mL事先准备好的菌液,静置12 h[6]待菌种充分分布于砂样中.最后,每个试件注入体积为2 L速度为1 mL/min的胶结液,速率不宜过快,否则容易导致菌液过早流失.一轮灌浆结束后,拆模取出砂样,烘干后称重,对试样进行无侧限抗压强度试验,灌浆加固图如图3所示.

图3 灌浆示意图

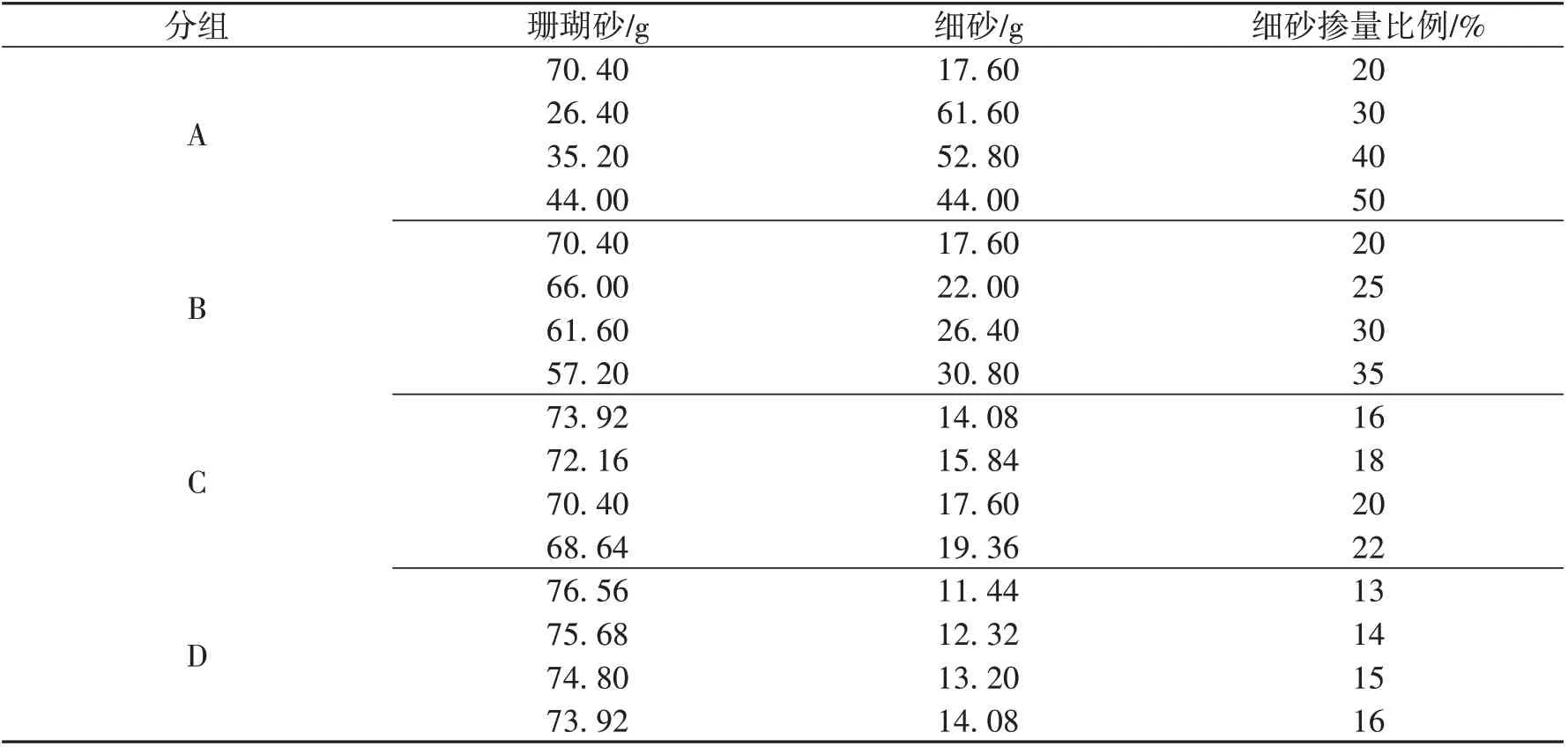

以不同掺量比为变量,对混合砂柱的强度进行无侧限抗压强度试验(UCS),确定不同比例之间的砂柱抗压强度线性规律.设置A、B、C、D四组试验方案,控制砂样总质量为88 g(表5).使用上节中的试验方案对A组4个试件进行微生物灌浆加固,保证试件自变量只有不同的质量比,而灌浆速度、胶结液体积、脲酶浓度等微生物培养所需的基本条件保持一致.

表5 珊瑚砂、细砂配比

A组加固试验结束后,对试验结果进行分析判断.然后,依次进行梯度差更小的组别B、C、D的试验和分析.

2 试验分析

借鉴常用的单轴压缩试验对4组试样的力学性能进行分析,分析相同培养条件中不同混合比例下的试样抗压强度的变化.图4分别为4组试件在UCS试验下应力-应变曲线.

图4 应力-应变曲线图

图4(a)(b)表明,在相同培养条件下,前期试样的强度值增长迅速,粉细砂掺量比例越高,强度拐点出现越快,而试件的极限强度随着粉细砂掺量的增加而降低,表明粉细砂的掺量不宜过高.接下来B组试件也证明,缩小梯度差后试件的强度有明显提升,相较于A组提升了25%,试件极限强度均不低于0.5 MPa.继续缩小掺量梯度差,图4(c)表明粉细砂掺量为18%时强度拐点晚于16%的掺量出现,掺量为18%时试件破坏要比其他三个试件慢.在应变为1%时,C组4个试件强度呈由高到低线性分布,16%最高,20%最低.C组中试件极限强度均大于1.0 MPa,整体高于A组和B组试件强度.(d)中,比较D组可以发现,当掺量梯度为1%时,4组试样应力应变曲线轨迹接近一致,没有明显强度差,粉细砂质量占总质量13%~16%时的砂柱强度没有显著差异.

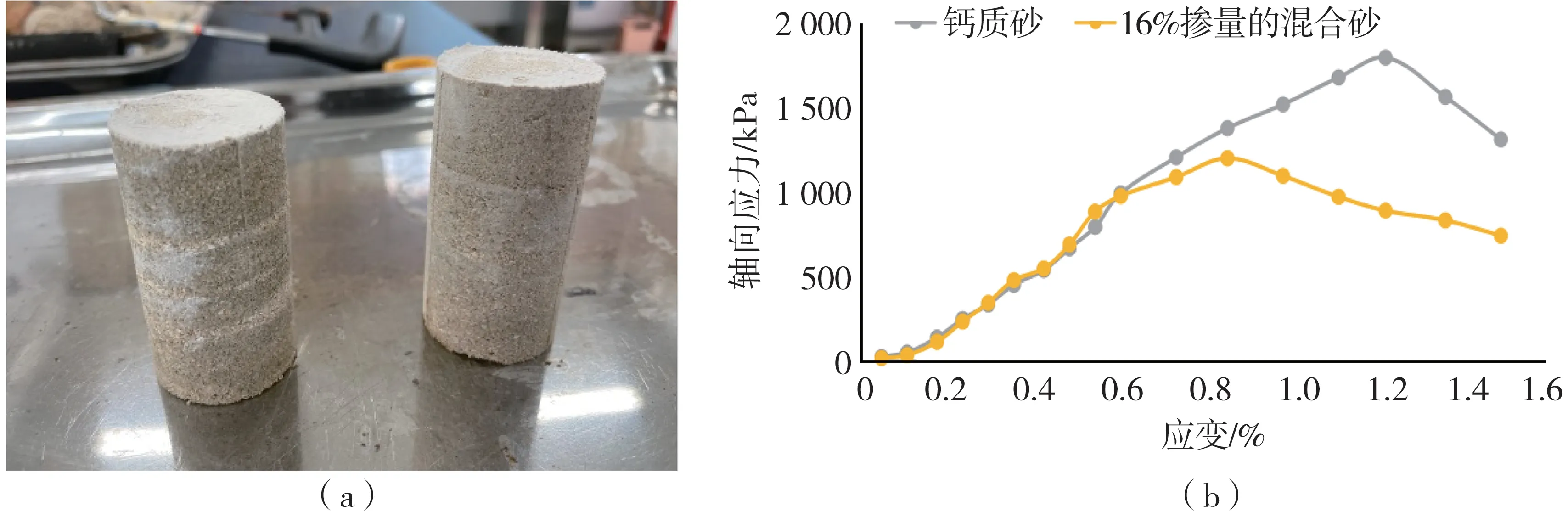

将16%掺量的混合砂与88 g纯珊瑚砂砂柱试样进行相同条件下的培养,设为E对照组.对E组两个试样分别进行USC无侧限抗压强度试验,结果表明纯珊瑚砂试样强度略高于16%掺量的混合砂试样,图5为E组的应力-应变曲线图.

图5 E组对照图和应力-应变曲线图

E组强度曲线表明单一钙质砂试样的极限抗压强度要高于混合砂试样,钙质砂形成的骨架强度大于混合砂.为了探究两种类型砂样在轴压下的破坏形态,对试样进行USC试验,图6为试样的加载图.

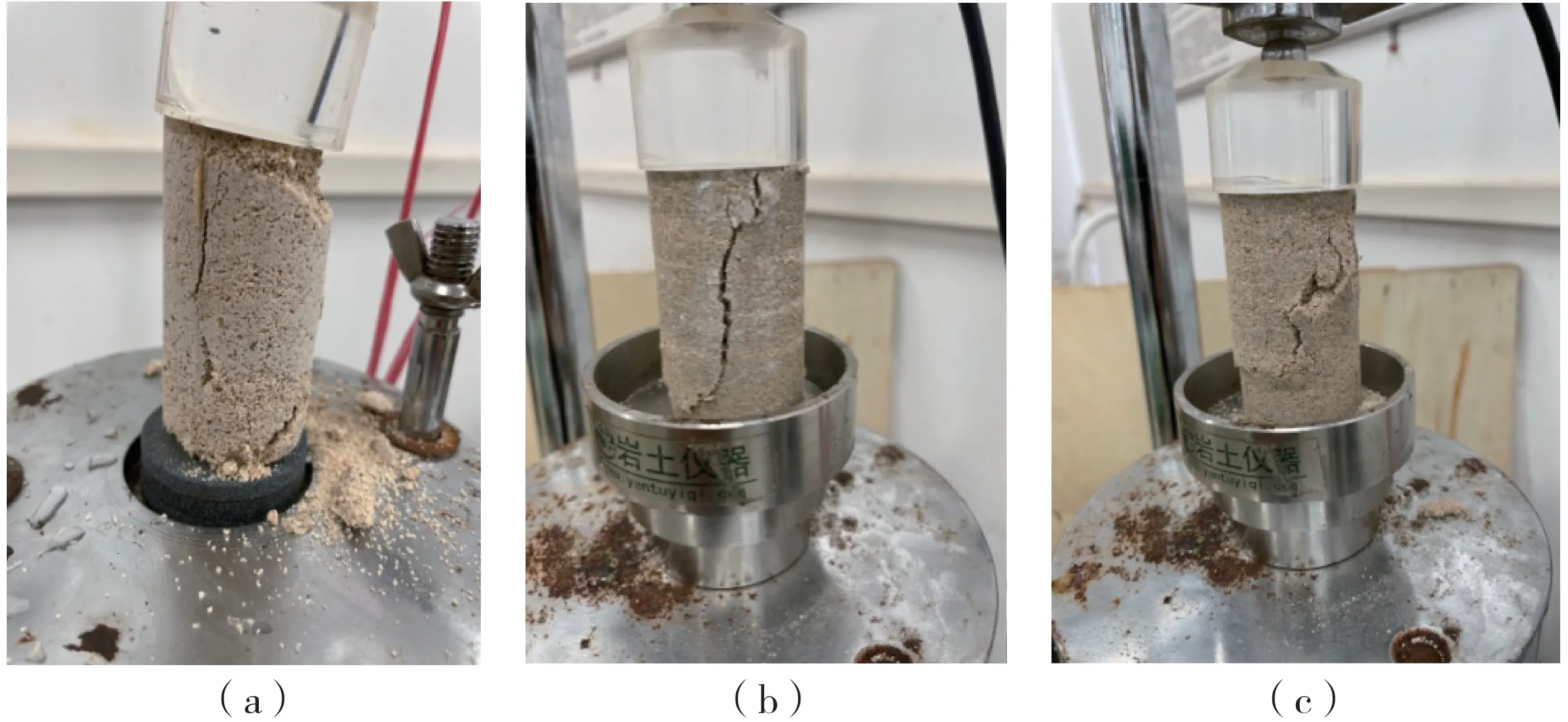

图6(a)为纯珊瑚砂试样的加载破坏图,试样出现了从上至下贯通的剪切裂缝,垂直裂缝整体贯穿砂样,整体胶结效果较好,但由于试样顶部胶结效果不如下部,垂直压力过大后导致试样上部被压碎,砂样并未达到其极限抗压强度,胶结不均匀性仍然影响试样的整体力学性能.图6(b)和图6(c)分别为C、D两组中掺量为16%的试样,(b)图中可见,两组试样也出现了上下贯通的剪切裂缝,但整体并未出现局部压碎的现象,(c)图中可以明显看出试件中部产生剪胀现象,试样卸载后未出现大量砂粒掉落,表明混合砂试样的整体胶结效果较好.

图6 试样加载图

3 结论

本文以珊瑚砂及滨海粉细砂混合而成的混合砂为研究对象,使用MICP法对混合砂试样进行微生物加固,针对单一钙质砂的脆性破坏特性进行优化,对试样强度分布特性进行分析,所得出的结论如下:

(1)混合砂的抗压强度随着粉细砂掺量的增加而降低,掺量过高会降低砂柱的整体强度,掺量太低易导致砂样产生局部脆性破坏,粉细砂质量占比应当为试样的15%~20%,粉细砂掺量为16%时效果相对较好.

(2)与单一钙质砂试样相比较,混合砂试样由于掺入一定比例的粉细砂,改善了试样的颗粒级配,并提高了混合砂在垂直压力作用下的整体胶结性能.图6可见试样受到一定的垂直压力后,中部产生剪胀破坏,且产生接近垂直的斜裂缝,裂缝贯通后呈砂样被劈裂.结论表明,虽然混合砂的极限抗压强度略低于钙质砂,但此种方案可以有效避免钙质砂易产生的局部不均匀性破坏.

试验结果表明了混合砂方案的可行性,使用大型吹填设备吹填粉细砂,合理利用南海岛礁资源,可应用于钙质砂匮乏区域,节约运输成本,对混合砂用于岛礁建设中的路基工程中具有一定的参考价值.