油田集输管道结垢腐蚀机理及防护措施研究

2021-11-12张广辉

张广辉

摘要:管道腐蚀是由油气输送介质引起的,包括采出地层水和采出气。因此,了解采出水和天然气的成分是了解内部腐蚀机理的前提。为了找出腐蚀的主要影响因素,挂片法是一种非常有效的研究方法。本文通过室内挂片腐蚀实验研究油田集输管道的腐蚀机理,通过室内挂片实验筛选出适用于油田集输管道的缓蚀剂。

关键词:积垢腐蚀 油田集输管道 地质

一、引言

随着油井采出液的增加,含水量越来越高,采出水矿化度高,高浓度油田污水盐分或酸性气体含量甚至会导致管道出现“穿孔”现象[1]。同时,由于水的热力学不稳定性和化学不相容性,大量成垢盐类在采出液中的溶解度随温度和压力而变化,管道采出液混合会造成集输管道结垢、堵塞严重影响油田正常运输。因此,有必要研究油田集输管道结垢的原因和机理,确定有效的防垢措施,保障管道运输[2]。

二、结垢腐蚀现状

(1)结垢现状分析

油田结垢就是油田中无机物固体的积累过程,这些无机物降低了流量并在油田管道壁、采油设备表面不断堆积[3]。油田水垢的形成会增加油田输出流体流动的阻力,最终导致设备和管道局部腐蚀,给油田造成较大经济损失[4]。

(2)腐蚀现状分析

三、油田集输管道结垢规律预测与实验研究

(1)油田集输管道流体分析

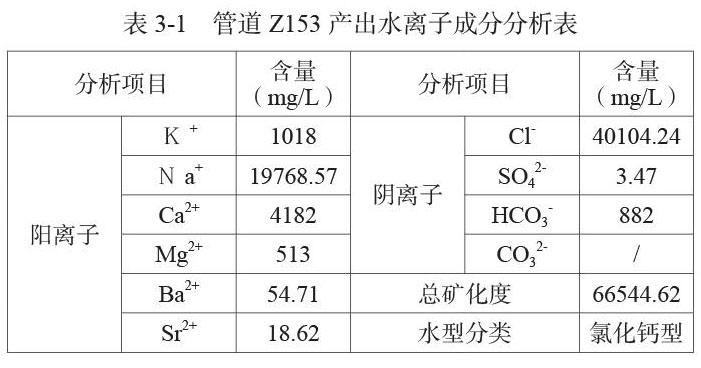

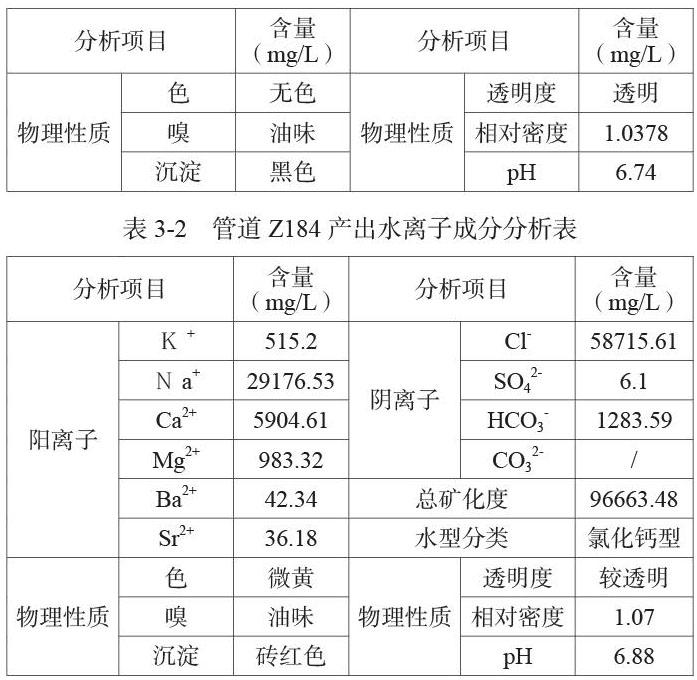

根据油田集输管线运行情况,回收了油田结垢腐蚀严重的2个不同油井采出液,进行油水分离,并对离子成分分析[5]。

从联合站2条管道Z153、Z184中取回的2个产出液进行油水分离后,对产出水进行离子成分分析,其水分析结果如下所示。

从采出液离子成分分析结果可以看出,油田集输管道采出水中含有大量垢离子,在集输管道中极易形成硫酸盐垢或碳酸盐垢,不仅会堵塞输送管道,也会造成腐蚀。

(2)单管线结垢预测研究

在管道输送过程中,由于外界环境和流体离子成分的变化,极有可能发生在管道内壁上,影响采出液的输送,严重时会造成管道报废。因此,在实验中,单条管道的出水规模预测为50℃。预测结果如下表所示。

从预测结果中可知,Z184管线产出水的结垢最为严重,在50℃、常压下,其结垢量达到750.3mg/L,结垢类型为碳酸钙垢;其次为Z204管线,其结垢量达到743.5mg/L,结垢类型主要为碳酸钙垢,还有少量硫酸钡垢。

(3)集输管线混合结垢预测研究

根据单管线结垢的预测结果可知,集输管线会出现不同程度的结垢现象,为研究各管线混合后的结垢情况,实验中根据Z153管线、Z184管线、Z83管线以及Z204管线的实际流量情况,选取Z153:Z184:Z83:Z204=1.7:2.9:3.8:1.6、2.1:2.5:3.5:1.9、1.3:3.3:4.1:1.3这3个比例进行混合,在50℃下分别预测垢型及其结垢量。

根据预测结果,2.1:2.5:3.5:1.9的比例混合时结垢最严重,其结垢量达到632mg/L,结垢类型主要为碳酸钙垢,还有少量硫酸钡垢。

(4)油田集输管道结垢实验

1、单管线结垢实验研究

根据油田集输管道水分析资料配制模拟产出水,其实验结果如下表所示。

根据实际测定的结果,在50℃、常压下,Z184管线产出水结垢最严重,Z83管线产出水结垢相对最少,与结垢预测结果基本一致。

2、集输管线混合结垢实验研究

根据油田集输管道水分析资料配制模拟产出水,在50℃下分别测定不同比例下,输送管道产出水的结垢量。其实验结果如下表所示。

根据实测结果,以2.1:2.5:3.5:1.9的比例混合时结垢最严重,与预测结果基本一致。

四、油田集輸管道防垢实验研究

(一)正滴定法基本原理及步骤

正滴定主要用于滴定溶液中Ca2+、Mg2+等成垢阳离子的浓度。其步骤如下:

(1)取若干广水瓶,加入规定比例的负离子或注入水,然后加入一定浓度的阻垢剂,以不含阻垢剂的水样为空白样,置于规定温度的水浴中,预热半小时,加入指定比例的阳离子或地层水,放入指定温度的水浴中24小时。

(2)取出广口瓶,分别取10ml上层清液加入锥形瓶中,加入约10ml的NH3-NH4缓冲溶液及适量的铬黑T指示剂,摇匀,用EDTA标准溶液滴定至由红色变为蓝色即为终点。

(3)计算公式

——加阻垢剂后混合溶液中Ca2+的浓度,mol/L;

——未加阻垢剂混合溶液中Ca2+的浓度,mol/L;

——混合前溶液中Ca2+的浓度,mol/L;

(二)反滴定法基本原理及步骤

反滴定主要用于滴定溶液中Ba2+、Sr2+等成垢阳离子的浓度。其步骤如下:

(1)取出广口瓶,取上清液10ml放入锥形瓶中,加入20ml EDTA标准溶液、约10ml NH3-NH4缓冲溶液和适量铬黑T指示剂,用Mg2+标准溶液滴到结束。

(2)取出广口瓶,取上清液10ml分别放入锥形瓶中,加入20ml EDTA标准溶液、约10ml NH3-NH4缓冲溶液和适量铬黑T指示剂,用Mg2+标准溶液滴定至结束。

(3)计算公式

——加阻垢剂后混合溶液中Ba2+或Sr2+的浓度,mol/L;

——未加阻垢剂混合溶液中Ba2+或Sr2+的浓度,mol/L;

——混合前溶液中Ba2+或Sr2+的浓度,mol/L;

——溶液混合时Ba2+或Sr2+浓度的体积分数,

五、结论

通过分析油田产出水的水质情况,找出了油田集输管线的结垢、腐蚀原因,并通过室内实验筛选出了适合油田的阻垢剂和缓蚀剂,主要有以下几点结论:

(1)油田集输管道产出水中含有大量的成垢离子,且从产出水离子成分分析表中可以看出,该区块的矿化度较高,产出水中的Cl-含量较高,可达到58715.61mg/L,集输管线面临较严重的内腐蚀风险。

(2)根据结垢预测及实验数据可知,在50℃、常压下,在单管线中,Z184管线产出水结垢最严重;在混合管线中,Z153管线、Z184管线、Z83管线、Z204管线产出水以2.1:2.5:3.5:1.9的比例混合时结垢最严重,油田集输管线结垢问题非常严重。

参考文献

[1]金广军,谢仕洪.油气集输管道腐蚀结垢与防护措施[J].化学工程与装备,2021(06):66+75.

[2]张国龙,谢国庆,柳彦平.采油集输管线结垢腐蚀的机理分析与保护[J].中国石油和化工标准与质量,2021,41(04):46-48.

[3]马哲文.油气集输管道腐蚀结垢防护技术[J].化学工程与装备,2020(03):131+117.

[4]赖俊西,刘一存,谢明.管道结垢因素机理分析及计算[J].管道技术与设备,2017(03):50-51.

[5]李敏,赵锐,邱忠平,王小倩.渗滤液对不同管材的结垢性腐蚀研究[J].环境工程,2020,38(08):76-81.