上汽1000MW二次再热机组调门快关保护简析

2021-11-12谢晨宇夏鹏远

谢晨宇,夏鹏远

(国家能源集团泰州发电有限公司,江苏 泰州 215300)

西门子体系汽轮机组控制理念、逻辑功能实现具有鲜明特点。通过借鉴同类型机组调门快关导致跳机案例以及总结分析某厂二期两台机组运行情况,发现一些主汽调门快关逻辑上存在着优化的空间。结合实际情况,对相关逻辑进行适当优化,以提高设备可靠性和安全性。

1 案例介绍

某厂汽轮机型号为N660-25/600/600,超超临界、一次中间再热,单轴、四缸四汽、凝气式汽轮机,DEH控制系统为西门子T3000控制系统。

某日该机组在协调控制方式下根据调度负荷曲线开始连续升负荷,由于锅炉燃烧惯性大,主汽压力上升缓慢,致使实际压力偏低较多,压力拉回回路起作用。在此过程中由于机组运行工况的微小波动,导致压力控制器、转速/负荷控制器交替起作用,经压力控制器、转速/负荷控制器之间的快速、多次切换后,汽轮机进汽流量设定值(OSB)快速下降。因高压调门、中压调门实际阀位仍处于全开,满足了高调阀流量指令与阀位反馈对应的流量偏差大于25%的条件,所有调门快关保护动作,机组由372MW甩负荷降至0MW。当负荷低于104MW时满足KU动作条件,延时80ms触发短甩负荷(KU)指令(150ms脉冲)。阀门关闭后实际压力上升,OSB输出上升到25%,阀门开启9.7%,负荷上升到66MW,未超过104MW。因KU动作条件2S内未消失,触发长甩LAW,(转速/负荷控制器由负荷控制模式切为转速控制模式,转速/负荷控制器的输出立即降为4.4%(对应高调阀流量指令5.5%),满足了高调阀流量指令与当时阀位反馈对应的流量指令(32.5%)偏差大于25%的条件,再次触发调门快关保护,高中压调门全部关闭,延迟10s后触发再热器保护动作,锅炉MFT。

通过上述案例可以看出,此次机组异常发生直接原因为锅炉再热器保护动作,而诱因就是汽轮机调门快关保护动作。

2 快关逻辑介绍

汽轮机调门快关是汽轮机一种自我保护系统,当发生故障时,迅速关闭进汽调门,防止发生汽轮机超速[1]。

通过分析某厂二期1000MW二次再热汽轮机调门快关逻辑,其动作条件有三个:①汽轮机跳闸信号来;②机组甩负荷保护动作;③调门流量偏差大;任一条件满足时,均会触发。造成案例中该厂调门快关的原因就是调门流量大。结合案例,本文主要围绕调门流量偏差大,重点分析该条件逻辑的构成。

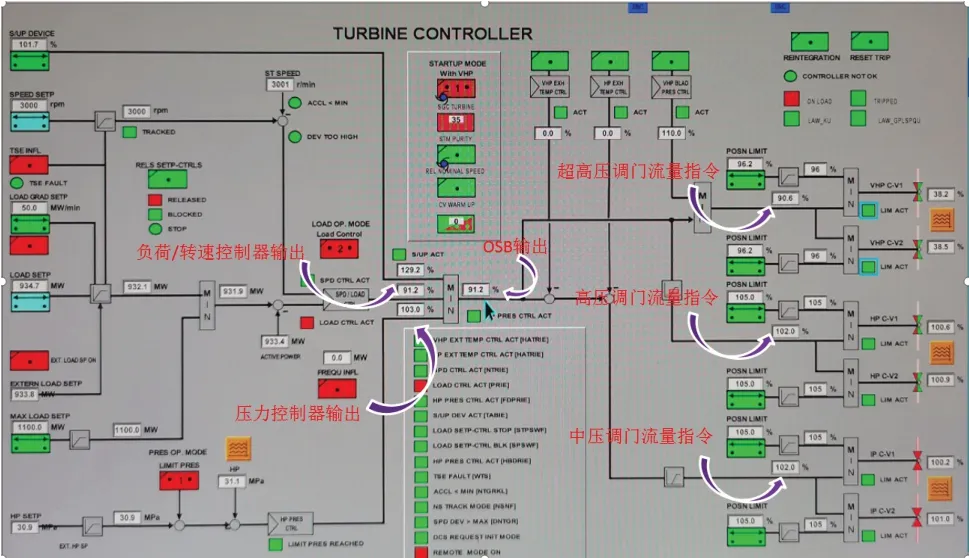

西门子DEH控制系统中汽轮机调节系统根据压力回路控制输出、负荷控制输出、转速控制输出三选取小产生汽轮机进汽流量设定值(OSB),通过第一次函数转换将OSB值变为超高压、高压、中压调门流量指令(分别用OSFD、OSAF2、OSAF3表示)。汽轮机调门阀位由现场安装的线性位移传感器(LVDT)通过模数转化而来,根据阀位反馈(GV)以一个折线函数计算出对应的进汽流量反馈值(超高压、高压、中压调门进汽流量反馈分别用OFD、OAF2、OAF3表示)。调门偏差大核心就是在汽轮机运行过程中,比较调门流量指令与进汽流量反馈值大小,当偏差大于25%时,就会触发调门快关,快关动作时,伺服阀输出最大负电流,使快速关闭。

图1 上汽DEH操作画面

2.1 超高压调门快关逻辑计算值

超高压调门流量指令OSFD=OSB

超高压调门进汽流量反馈值OFD=F(GV),其折线函数如下表所示。

表1 超高压调门阀位与进汽流量反馈值函数关系

2.2 高压调门快关逻辑计算值

高压调门流量指令OSAF2=OSB/0.7。

高压调门进汽流量反馈值OAF2=F(GV),其折线函数如下表所示。

表2 高压调门阀位与进汽流量反馈值函数关系

3 流量偏差大原因分析

造成流量偏差大原因主要有:①调门阀位异常引起HFD偏离正常值;②OSB输出波动大引起OSFD偏离正常值。

(1)阀位反馈异常。从阀位的测量、传输、计算来看,大致原因可归纳为:①线路接触不良。调门反馈LVDT传感器信号线在各中间端子箱传动过程中由于螺丝没有拧紧或是由于现场振动大造成线路松动,使反馈信号出现波动;②调门反馈LVDT就地抖动大。固定LVDT的螺丝没有拧紧或在螺丝没有拧紧时,由于机组低负荷时振动较大,造成LVDT实际抖动大,引起信号波动;③高压调门反馈LVDT传感器故障。LVDT线圈故障,引起信号突变,导致触发调门快关信号[2]。

(2)OSB输出波动大。结合案例,该机组在加负荷过程中,由于炉侧滞后导致主蒸汽压力偏离设定压力较多,在压力偏差>0.9Mpa时,压力拉回回路开始起作用,逐步将压力控制输出值降低直至小于负荷控制输出值,使三选值输出取自压力控制输出值,若压力不回头,压力控制输出有效且继续减小,迫使OSB输出减小。在压力控制输出有效作用期间,为实现无扰切换负荷控制输出上限受压力控制输出受限制,同步减小。当随着AGC指令波动,实际负荷大于负荷指令时,负荷控制器输出与压力控制输出接近,某一瞬间因在机组扰动作用下的压力控制器、负荷控制器即可发生多次交替切换,并且每次由负荷控制切换到压力控制回路都会出现压力控制器输出值减小一个计算值(经此时压力偏差值测算约3%)。正是在多次切换下,OSB输出瞬间从82%快速向20%下降。此时HFD仍在阀门100%对应状态,故触发调门快关。

4 应对措施

4.1 硬件上的预防

(1)降低LVDT运行中故障率。LVDT异常一方面是自身原因,从测量到传输中间中转越多,故障发生可能性也越高,故在设计过程中,尽量减少中间端子连接;另一方面是外界影响,例如机组振动,尤其对于二次再热机组冲转、并网初期,由于进汽量少易造成调门产生汽流激振,引起调门油动机振动大,故要在特殊工况下,加强机组参数调整,避免在此类工况停留较长时间。

(2)加强日常巡视。定期对LVDT装置进行检查,重点查有无松动的现象,若有及时采取紧固措施。运行中关注对调门反馈变化,出现非线性的波动或小幅调动的,应及时安排检查,排查端子接线有无松动、LVDT固定螺丝有无松动的情况。

(3)做好停机后维护。利用机组检修机会,对LVDT传感器、信号线、端子盒进行检查,必要时进行更换,保证设备的可靠性。

4.2 逻辑上的优化

当调门出现阀位跳变时,若阀位是从由大开度跳至小开度,则对快关逻辑无影响,而当阀位是从由小开度跳至大开度,则有可能触发快关保护动作。从运行角度来说,当调门反馈出现异常时,不希望发生调门快关动作,尽量维持当前工况稳定,安排检查处理。

以超高压调门为例,表3列举了各种典型工况下流量与偏差情况的相关数据。从工况1~4可以看出,在正常负荷段,稳定状态下,即使发生LVDT故障也不致于触发偏差25%条件。工况5为并网后带初负荷阶段,该阶段仅是启动过程中暂态,发生LVDT故障的影响较小且即使故障对系统及机组影响不大,故不做考虑。

表3 各种典型工况下超高压调门流量与偏差情况

随着调频、调峰市场要求越来越高,工况6、工况7出现的频率越来越高,该状态下若发生阀位跳变,则有可能发生调门快关。故而根据实际运行工况,将快关触发条件中调门流量指令与进汽流量反馈值>25%调整为>32%将有效避免风险。

由于高压、中压调门在200MW以上负荷,基本处于全开状态下,不再参与进汽流量调节,故而当调门发生故障,对快关保护无影响。

4.3 其他调节上控制

(1)鉴于案例事件,在快速加负荷,机组处于欠压状态时加强压力的控制,负荷/压力偏差值不要长时间处于接近状态,以免负荷/压力回路频繁激活,使得OSB取值短时间频繁切换,发生OSB输出异常下降。

(2)在运行中当阀位反馈异常时,应尽量维持负荷工况稳定,保证OSB输出>76%,另外可考虑将对应快关保护强制,尽快安排检查排除故障。

5 结语

在机组实际运行过程中,发生汽轮机调门快关后不可控因素较多,极易引起非停事件,对系统和机组本身带来较大的冲击。本文结合某厂非停案例对上汽汽轮机调门快关保护进行了诱因分析,并提出了控制防范措施,对提高快关保护动作可靠性也一定参考意义。