半钢冶炼氧枪优化工艺研究

2021-11-12杨宗波李志丹

杨宗波,李志丹

(成渝钒钛科技有限公司炼钢厂,四川 内江 642469)

钒钛科技炼钢厂80t转炉,因高炉产量增加,为有效消化高炉来铁,必须进一步缩短冶炼周期。但在采用4孔φ30.3mm喉口氧枪吹炼时,因供氧流量偏低,供氧强度不足,整体吹炼时间偏长,无法满足降低生产周期的要求。

1 生产现状

钒钛科技炼钢厂为半钢冶炼,硅、锰氧化期短,初期渣形成困难;半钢热源不足,吹炼终点碳温不平衡;同时因80t转炉是在50t转炉基础上进行扩容,炉容比较小。因此要求吹炼过程中,控制脱碳速度,稳定炉渣中FeO含量,防止喷溅,并相应缩短供氧时间。钒钛科技炼钢厂采用φ30.3mm喉口氧枪吹炼存在的问题如下。

1.1 供氧强度偏低,供氧时间长

当氧枪喷头的M和P设定以后,喷头的喉口面积取决于氧气流量,一旦喉口直径确定,氧气流量也基本确定,不能发生太大的波动,否则将严重影响吹炼效果。

φ30.3mm喉口氧枪,其氧气流量为16000m3/h,供氧强度3.48m3/t.min,平均供氧时间10.6min/炉。

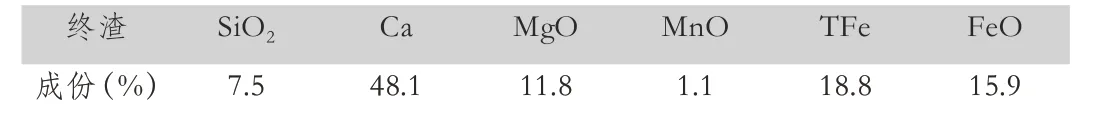

1.2 渣中FeO含量偏高

由于采用φ30.3mm喉口氧枪,供氧强度偏低,吹炼过程脱碳速度缓慢,炉渣中FeO富集,终渣中FeO含量偏高。渣中FeO过高,虽然有利于化渣脱磷,但会导致金属损失增加,并对炉衬造成一定的侵蚀。因此终渣FeO必须合理控制。

表1 采用φ30.3mm氧枪吹炼终渣成份

2 优化氧枪喷头措施

在半钢冶炼条件下,为缩短供氧时间,保证冶炼效果和反应平衡,则氧气流量和供氧强度必然增加,相应的氧气喉口直径也随之增加。同时在供氧强度增加的情况下,应考虑氧气射流过强造成的喷溅,并控制脱碳反应,保持炉渣中合适的FeO含量。

2.1 氧枪喷头优化

原氧气流量16000m3/h,为缩短供氧时间1min,则根据氧气消耗平衡,则氧气流量需增加至17500m3/h,才能满足正常吹炼需求。

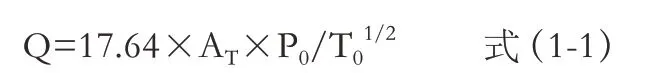

根据氧气流量与喉口面积公式:

Q—氧气流量 (m3/h)。

7)目前,这套联合制动系统通过推广应用,效果达到了设计要求,解决了煤层气钻机车重载下长坡无法持续制动的难题,但联合制动作用的匹配研究还需进一步跟踪测试完善。

AT—喉口面积,(cm2)。

P0—氧气的滞止压力(N/m)。

T0—氧气的滞止温度(K)。

喉口直径dr=(4×AT /π)1/2式(1-2)。

根据式(1-1)和(1-2)。

可得出dr=31.6mm。

从上述计算可得出,80t转炉需要将喉口直径增加至31.6mm,提高氧气流量和供氧强度,从而缩短供氧时间。

2.2 供氧参数调整

适当降低使用氧压,控制氧枪射流出口压力,避免氧枪射流过强冲击炉底。

适当提高吹炼枪位,控制过程脱碳速度。通常氧枪枪位为喉口直径的20~30倍,枪位应提高20mm左右,以保证氧枪射流对熔池的冲击面积。

3 φ31.6mm喉口氧枪使用效果

钒钛科技炼钢厂80t转炉通过对氧枪供氧参数的改造,进行了4孔φ31.6mm氧枪生产,其冶炼效果如下。

3.1 缩短供氧时间

从氧枪喉口直径扩大前后供氧时间对比看,采用大喉口氧枪,平均供氧时间缩短了52秒,吨钢氧气消耗量降低0.9m3/t,供氧强度则提升了0.22m3/t.min。

表2 采用φ31.6mm氧枪供氧参数情况

从实际生产数据对比可看出,氧枪喉口扩大后,供氧强度增加,半钢强冶炼强化,有效提高了氧气的利用率,供氧时间以及吨钢氧耗指标均得到提升。

3.2 稳定吹炼控制

采用φ31.6mm氧枪,在氧枪吹炼枪位增加10mm~20mm的情况下,氧气射流对熔池的冲击搅拌效果仍然得到保障。吹炼过程炉渣中FeO消耗速度与FeO生成速度保持平衡,很好的防止了返干,并抑制了喷溅。

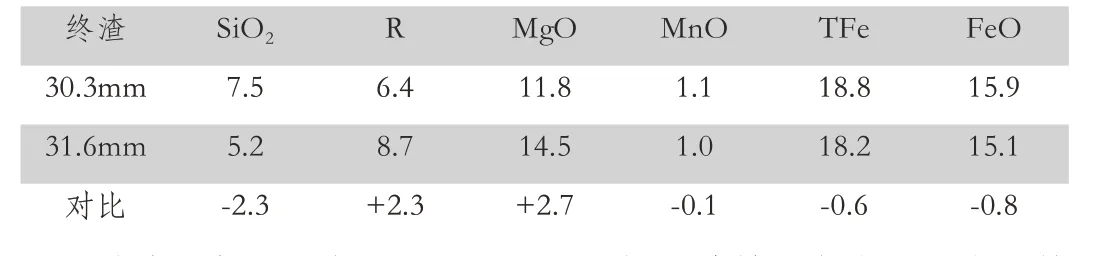

从吹炼终渣情况看,炉渣渣态较φ30.3mm氧枪吹炼时,略微粘稠一些,表明炉渣中FeO含量有所降低。

从表3中可看出,采用φ31.6mm氧枪吹炼,终渣FeO含量较使用φ30.3mm氧枪,略有下降。

表3 采用φ31.6mm氧枪吹炼终渣情况

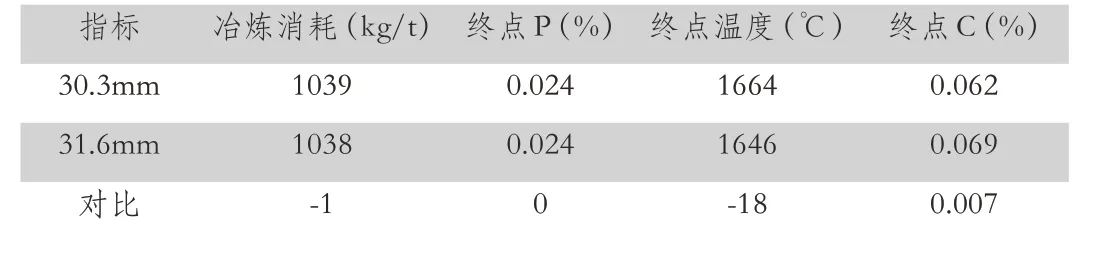

从表4中可看出,采用φ31.6mm氧枪吹炼,冶炼消耗与脱磷情况,与φ30.3mm氧枪吹炼效果基本相当,但碳温平衡效果更好一些。

表4 采用φ31.6mm氧枪吹炼指标情况

4 结语

钒钛科技炼钢厂80t半钢冶炼转炉,通过对氧枪喷头及供氧参数进行优化,采用φ31.6mm喉口氧枪吹炼,缩短供氧时间52秒,同时各项指标得到稳定控制,并有一定的提升。

使用φ31.6mm喉口氧枪完全满足半钢冶炼要求,取得了良好的冶炼效果。