电煅炭素生制品智能生产线建设

2021-11-12张红亮

张红亮,任 伟

(山西亮宇炭素有限公司铝用炭素工程技术中心,山西 晋中 030600)

1 传统炭素生制品产线工艺缺陷

炭素生制品生产一直沿用皮带机、斗提机、螺旋机等传统的流程设备串联工艺设备来组织生产,普遍存在着工艺流程长,粉尘泄漏点多,滞留料严重等影响生产环境和生制品质量等问题。具体体现在:

(1)工艺流程长,流程设备多,不同品种的产品生产均配备有独立的流程,物料的输送完全依赖产线的硬件设备,更换品种就意味着切换流程,灵活性差,不利于生产的组织,同时维护工作量大,运维成本高;

(2)流程设备多,输送线长,粉尘泄漏点多,混料严重,不利于生制品品种的切换,对生制品的质量影响较大,环境污染严重;

(3)传统的工艺与设备配置方式,安全隐患多,产线故障率高,生产效率低,一台设备损坏将影响整条线的生产,生产管理困难;

(4)传统的产线和控制方法,不利于工厂的精益化管理,产品质量可控性差,生制品质量波动大,均质性差。

因此,要实现生制品质量稳定可控,满足下游企业使用要求,生产性能良好的炭素制品,就必须摒弃传统产线的配置思路和工艺实现方法,实施流程再造,用数字化、智能化技术改造流程,用精益化生产替代粗放的工厂管理。让工厂在一个崭新的产线平台上从事生产活动,实现产品品质的提升和管理水平的提升。

2 炭素生制品智能生产线建设思路

根据国内炭素企业目前的产业状况和市场需求,新建炭素生制品智能生产线要具备多品种切换生产(柔性生产模式)、粉尘泄漏少、安全环保、配方料均质性好、质量稳定可控、品质高,以及实现流程数字化、控制智能化的新型炭素生制品制造平台。

炭素生制品智能生产线的建设主要有三个方面的内容:

第一是智能流程设备和测控执行设备的适应性应用等产线硬件设备设施的设计制造,这是智能生产线的物理基础,也是生制品生产过程精确化执行的基本保证。

第二是工业物联局域网,以实现测控设备、智能流程设备和智能管控平台之间的互联互通。主要包括:工业以太网和AGV无线AP等网络及设备设施,它智能生产线的信息桥梁。

第三是构建一个具有良好的人机对话环境的智能管控平台(地面指挥控制系统)。主要包括:AGV指挥调度、智能控制和算法以及显示操作等软硬件。它是整个智能生产线生产指挥控制中心,是实现适度智能生产方式的核心。

智能管控平台对破碎、筛分、制粉、配料、物料搬运、混捏、成型等生产过程中各要素、各环节实施精益化管控,可分析、判断、决策控制任务,在智能设备设施的配合下更好的发挥人的潜能,让管控平台和机器智能与人的智慧融合,实现人机一体化。

生制品智能生产线是柔性化、网络化的数字生产流程,是生制品产线精益化生产的有效使能手段。能够克服传统生产方式普遍存在的粉尘泄漏、混料、滞留料、粉体纯度波动大,收尘粉过量等一系列的工艺难点,是实现量化操作、精准控制、确保设备安全运行的重要载体。

3 生制品智能生产线采用的主要流程设备

3.1 能够在恶劣的导电粉尘环境下正常运行的各类工业AGV

通常情况下,炭素中碎、配料和混捏生产流程呈多层纵向交错分布,楼层高、产线长,空气中导电碳粉含量高,易燃易爆,属于危险的工作场所,AGV(AGV是英文Automated Guided Vehicle的缩写,即"自动导引运输车")在此环境下工作、首先就要解决好防爆和防尘等问题。

另外,使用AGV替代传统流程设备,按规划线路自动行驶,搬运各类原料,可以简化工艺流程,减少设备的配备数量,让动态输送物料的过程,变为AGV搬运,并且在搬运过程中物料是处于静止状态,这对物料进行各类参数的检测和控制提供了便利,也是构建数字化流程的基础。

在炭素生制品特定的环境下,对AGV的具体功能要求是:能够在恶劣环境正常稳定工作、接受生产任务指令,并按指令进行线路规划和任务实施,可自动寻址、自动对准、避障、防撞和防坠,安全行驶。

AGV自带负压货仓,在线自动充电,离线故障修理,可根据其载货量的要求实施定量搬运,依据所载物料质量指标实测数据对生产过程进行控制,能够按照质量和数量的要求完成原料、配方料和糊料的无泄漏保真搬运。

生制品智能生产线中采用的AGV主要有:

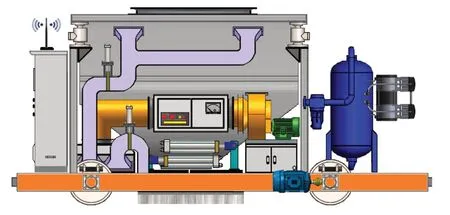

(1)原料搬运AGV。原料AGV(图1)负责从原料库或者是原料仓搬运各类生产原料至破碎系统、制粉系统、筛分系统进行碾磨分级。

图1 原料及配方料搬运工业AGV

(2)配方料搬运AGV。配方料AGV行驶在配料系统和混捏锅之间,完成配方料搬运,同时, 作为智能设备也可以替代配料系统完成配料任务。

(3)糊料搬运AGV(图2)。完成混捏锅至成型机的糊料糊料搬运。

图2 糊料搬运工业AGV

(4)生坯质检搬运AGV(图3)。对成型后的生制品进行几何尺寸测量和体积密度检测以及温度分布测量,并对合格及不合格品实施分类搬运存放。

图3 生电极质检搬运工业AGV

3.2 AGV指令设计

AGV指令系统(图4)的设计要按照各类AGV的任务类别来进行,中碎原料和流程物料的搬运可按照各振动筛和配料仓的具体位置设置站点,同样的搬运任务,可设置多个接料点和多个卸料点,途径站点用来反馈AGV行驶方向和行驶位置以及判定是否加减速等,依照此方法可对配方料搬运和糊料搬运AGV进行任务设置和指令设计。

图4 工业 AGV指令框

AGV载有无线通讯装置,通过无线AP和地面指挥控制系统通讯,接受和发送指令,自动对准完成接料和排料任务。

3.3 AGV行驶线路规划

AGV行驶线路的规划设计(图5),包括待机自动充电站、行驶站点、高速站点、低速站点、暂停站和升降平台站等,AGV接受不同的任务指令行驶和停靠不同的站点,执行的任务也不相同。

图5 原料搬运工业AGV线路规划

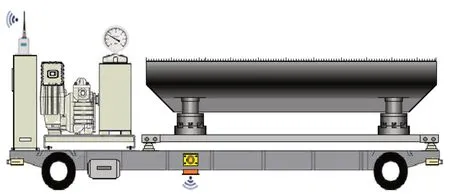

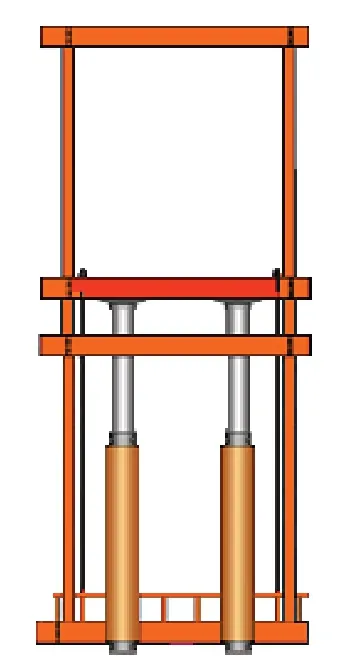

3.4 能够配合AGV行驶完成垂直搬运的升降机

AGV升降机(图6)能够按照AGV的行驶要求升降,完成AGV的垂直移动,实现跨楼层的物料搬运和倒运。

图6 工业AGV升降机

作为AGV的升降平台,安全可靠是AGV运行的保障,所以升降机必须具备:平台防倾斜和坠落、能在升降过程中自动锁定AGV,轨道自动对准,确保AGV安全运行。

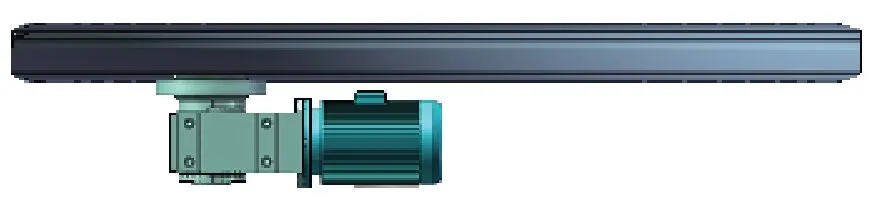

3.5 能够配合AGV行驶完成水平转向搬运的转向机

转向机(图7)作为AGV的转向平台,能够确保AGC在平面四个方向自由行使,并要求轨道自动对准以确保AGV安全运行。

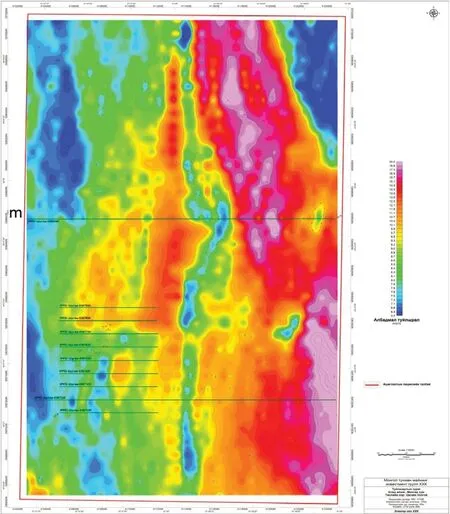

图7 激发极化成果图1:10000

图7 工业AGV转向机

4 AGV无线通讯系统

AGV在破碎、配料、混捏生产区域内自动行驶需要和地面指挥控制系统及时交换信息,

保持有效的网络连接,以应对AGV在搬运过程中出现的各类问题。地面指挥控制系统需要及时了解AGV的任务执行情况,并针对不同的状况及时指挥协调AGV及上下游目标设备。AGV和地面指挥控制系统的通讯,主要由地面无线AP和车载无线串口服务器组网完成(图8)。

图8 工业AGV无线通讯系统示意图

无线AP设置在AGV行驶线路的沿途,对AGV实施信号全覆盖。无线串口服务器安装在AGV控制柜内,以此建立起的无线连接具备漫游功能,AGV能快速切换信号连接,确保地面指挥控制系统与现场运动中的AGV保持信号畅通。

5 生制品智能生产线数字化流程及控制策略

炭素生制品生产的数字化流程包括了各工艺环节全过程的信息汇集,主要有AGV的各类信息、料仓料量、糊料和焦油温度、导热油温度、配方指标、化验分析数据等等。这些信息能够准确地反应生产的全过程,将生产过程量化,通过信息整合、分析、集成,提供给地面指挥控制系统显示、判断,为精益化生产和精确控制提供了保障,为智能控制奠定了基础。

按照生制品生产工艺,可将流程分为四部分:

第一部分是原料破碎工序的数字化流程,在此流程中原料的搬运、破碎的搬运和筛分制粉的搬运均由一台原料AGV完成,AGV在接排料时自动开启货箱负压装置阻止粉尘外泄,在排料完成后粉尘和物料一起排入目标料仓中,不再另外排放,整个搬运过程定量控制,精确执行,各料仓均安装有传感器计量料量,量化生产,AGV按任务指令要求定量接料搬运,在电不足或出现故障时,AGV自动向地面指挥控制系统发出离线检修申请,获批后离线,备用AGV上线工作。

在该工序可根据配方要求,利用AGV的计量控制功能,提前进行部分粒级的物料预配,缩短流程,降低混料概率,减少配料仓的使用量,减少粉尘泄漏。流程示意图见图9。

图9 原料破碎智能工序示意图

第二部分是筛分制粉配料工序数字化流程,该流程的各类原料搬运由原料AGV完成,配料完成后的配方料由配料AGV完成,各料仓均设计为计量料仓,制粉机的粉体纯度实施定值控制,磨机负荷自动调节,喂料定量控制,制成粉入仓后自动搅拌均匀,取样分析后将粉体纯度和粒度数据录入地面指挥控制中心操作站,再根据实测数据调整配料的工作配方,实施精准配料控制,确保糊料塑性稳定,实现糊料均质生产。

配料AGV往返于混捏锅和配料秤之间,进行配方料的保真搬运,在配料秤接料时,AGV启动负压装置,自动寻址对准无尘接料,行驶到混捏锅对准排料时,自动开启混捏锅上层锅的锅顶除尘器,待AGV排料完成后,收尘粉自动返回混捏锅,确保配方稳定。流程示意图见图10。

图10 筛分制粉配料智能工序示意图

第三部分是混捏成型工序数字化流程,该流程使用糊料AGV进行糊料搬运,AGV货箱设计有温度传感器测量糊料温度,地面指挥控制系统依据此温度进行下一批次的糊料加热控制,同时对货箱糊料重量计量定量搬运至挤压成型机。粘结剂的投放采用高压喷淋方式进行,提高浸渍效果,稳定糊料塑性。

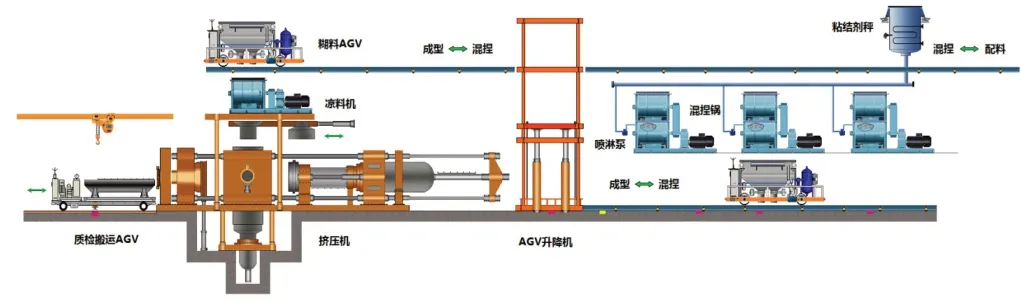

挤压成型后的电极或生炭块由质检搬运AGV进行几何尺寸测量、积密度检测和温度分布检测,对合格品和不合格品实施分类搬运冷却存储。流程示意见图11。

图11 混捏成型智能工序示意图

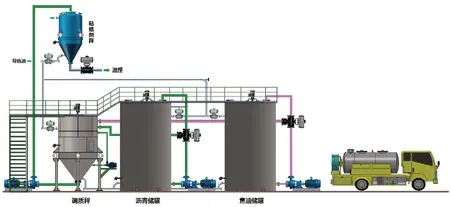

第四部分是粘结剂调配工序流程,示意图见图12。

图12 粘结剂调配工序示意图

6 智能生产线地面指挥控制系统

地面指挥控制系统(图13)是炭素生制品生产的核心,对整个工艺过程实施统一管理和协调,通过它实现生制品生产制造过程的适度智能化、物料柔性化配送、AGV状态跟踪、生产优化控制、固定设备状态监控、制品质量追溯和管理等等。可对生产、设备、质量的异常做出正确判断和处置,管控一体化,确保生制品生产稳定,质量可控。

图13 智能生产线地面指挥系统结构示意图

7 结束语

采用工业AGV作为炭素生制品产线的流程设备,简化了工艺,缩短了流程,减少了设备配置,对于按订单生产的炭素生制品产线来说,柔性化的生产方式让生产组织变得更加便利,数字化流程让生产过程更加透明,量化了操作,执行更加精准,适度智能化的控制能够让制品质量指标稳定,均质化生产,智能生产线粉尘泄漏少,安全环保,清洁高效。