面向工业炉管离心铸造的智能化大数据采集与分析研究

2021-11-12严新华

严新华

(商洛学院,陕西 商洛 726000)

随着现代化工迅速更新发展,当前化工行业最为关注的便是流程复杂化、自动化水平高、大规模流程工业稳定安全运行等等,由此衍生了过程监测与故障诊断技术。近年来此技术实现了快速发展,得以在机械制造与石油化工等领域广泛应用。复杂的现代化流程工业,涉猎变量繁多,变量之间息息相关,相互作用,相互影响,因此采集变量十分关键,传统人工采集数据的方式效率低,数据误差大,且人力物力消耗过多,从而直接影响着后续变量信息提取与分析,统计模型准确性无法得到有效保障,而数据准确性是模型准确性的基础条件[1]。为采集全方位且精确的数据,本文面向工业炉管离心铸造过程设计了智能化大数据采集与分析系统。

1 智能化大数据采集系统整体架构

于工业生产过程中,大数据采集系统主要负责采集工业生产过程相关参数数据,并监控整个生产流程。系统基于信号采集,还需加以传输、呈现、处理分析。

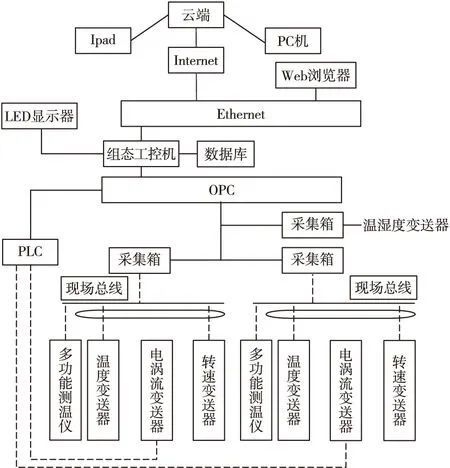

工业炉管离心铸造工段智能化大数据采集系统整体架构[2]具体如图1所示。

图1 系统整体架构

其中,多功能测温仪负责钢水温度测定;温度变送器负责筒前端、中端、后端温度测定;转速变送器负责转速测定;电涡流变送器负责筒轴端与中端振幅测定。

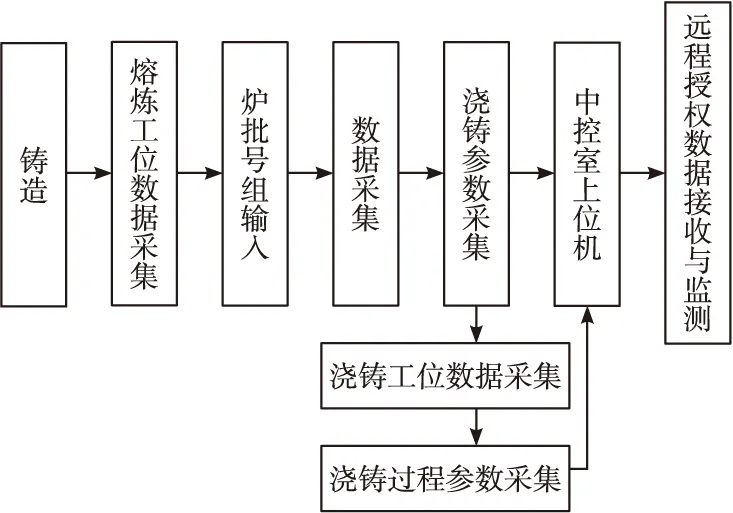

智能化大数据采集功能结构具体如图2所示。

图2 系统功能结构

1.1 传感器

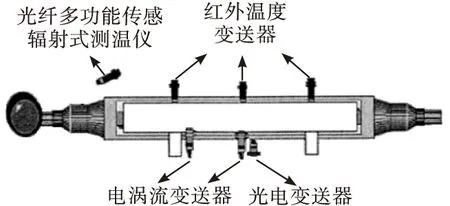

智能化大数据采集分析系统分别面向钢水浇铸温度、型筒外壁温度、离心机运行过程中型筒振幅、旋转速度等相关变量实时采集具体参数,因此需以各种不同类型传感器为基础,即光纤传感测温仪、红外线温度传感器、光电传感器、无线数传称重仪、电涡流变送器。型筒传感器[3]具体分布如图3所示。

图3 型筒传感器分布示意图

1.2 转换器

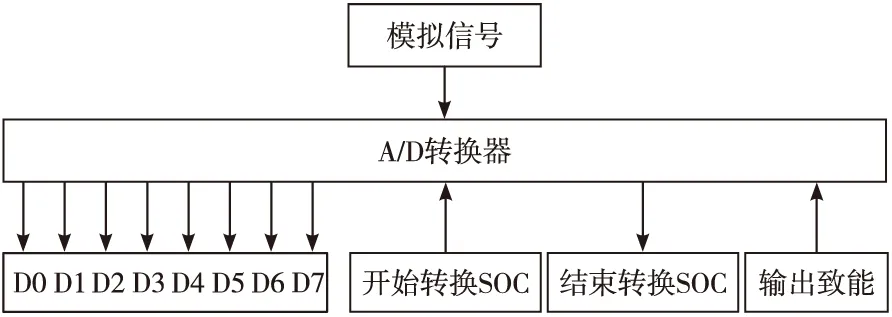

通信检测与现代化控制领域中,为提升系统性能指标,通常都会在信号处理中引进数字通讯技术。智能化大数据采集系统则基于传感器采集工业炉管离心浇铸信号着手,其中涉猎温度、转速、振动信号,都属于模拟量,需将其转换为数字量,才可以计算机与控制器为载体加以识别处理,所以信号转换时需以模数转换器为辅助。本文传感器所采集模拟量,主要以A/D转换器作为模数转换器转化成数字量。A/D转换器功能结构[4]具体如图4所示。

图4 A/D转换器功能

如图4所示,A/D转换器工作原理具体即输入模拟信号,以集成芯片电路转换机制转化模拟信号为数字信号,然后经过D0-D7通道传输信号于控制器。

1.3 组态软件

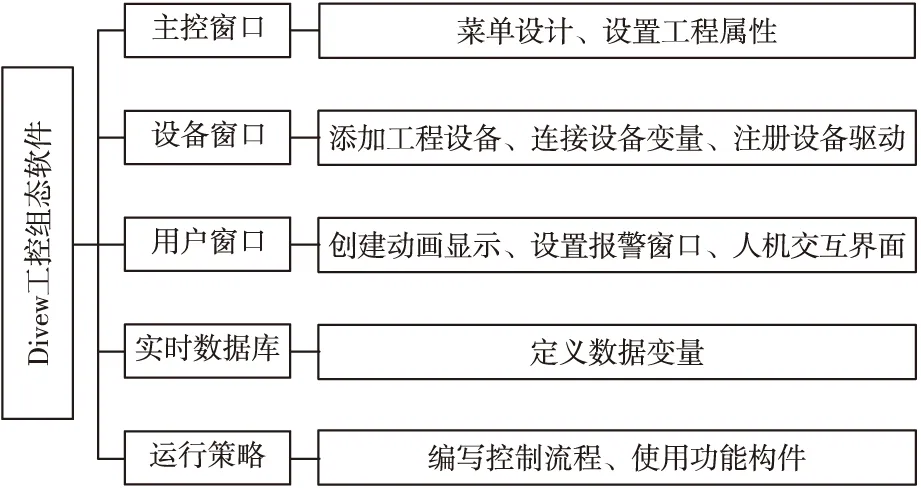

通常工控组态软件都是应用于Windows系统中,以开发中控室监控系统的软件系统。而工业炉管离心铸造智能化大数据采集分析系统设计过程中,通过Divew组态软件构建了采集系统平台,负责采集并处理数据,对于数据采集系统发挥着举足轻重的关键所用。Divew组态软件局部功能结构[5]具体如图5所示。

图5 Divew功能

1.4 数据库

工业炉管离心铸造智能化大数据采集分析系统选用了SQL数据库。SQL语言是操作人员和数据库系统彼此交互沟通的重要载体,作为规范化语言,其具备数据查询、插入、下载、修改与删除等多项功能。离心铸造过程智能化大数据采集系统基于动态域名连接数据库,全面储存系统所采集数据,进行前台操作,并调取、下载、查询历史数据。

1.5 控制器

作为衔接载体,控制器是有效链接上位机与工作现场采集硬件的桥梁,在工业炉管离心铸造大数据采集分析中发挥着关键性作用[6]。本文选用了PLC控制器,以调节振动传感器。PLC控制器只需要10 ms便可采集并运算全部模拟量,并计算出对应结果,在1 s内结束运算之后,还可快速存储其中最大值与最小值,进行差值计算,同时存储全部数据,并传输计算结果于组态软件加以识别,从而驱动数据库发挥作用完成存储工作。振动传感器所采集变量为模拟信号,经有线传输于PLC控制器,以其转化成数字信号,然后基于屏蔽双绞线与总线USB转化成计算机可识别衔接的变量形式,最终传送于PLC软件内。

1.6 人机操作界面

人机操作界面友好有助于进行集中化操作与现代化监控。工业炉管离心铸造智能化大数据采集系统用户界面主要负责操作人员与现场型筒振幅、转速、浇铸温度、前中后温度等传感器之间的数据信息交互,并实时展示通过控制器调节转化之后的采集数据,以方便操作人员实时获取[7]。工业炉管离心浇筑时,大数据采集分析系统将所采集浇铸数据传送于UI界面加以展示,同时储存于数据库以作为历史数据,便于调取查询和下载。UI界面具备数据库存储数据调取功能,还可于系统内标注所有浇铸炉管数据,并与实际浇铸炉管一一对应。

2 工业炉管离心铸造过程大数据采集监测结果分析

以MPCA-PCA法进行工业炉管离心铸造过程大数据采集分析监测[8]。基于MPCA(多向主元分析法)建模分析,需选择离心铸造的型筒前中后端温度、转速作为变量;基于PCA(主元分析法)建模分析,需选择炉管熔炼的C、Si、Mn、P、S、Cr、Ni、Nb、Cu、Ti、Fe等元素,与离心铸造的温度、型筒前中后端温度、转速作为变量。由变量中提取特征,以发现影响炉管质量的根源。

本文所选用炉管参数具体为:66.9 mm×7.4 mm,w(Cr)/w(Ni)比为25/35。一共选择150组数据,142组合格。在MPCA建模时将数据进行,126组作为训练数据全部合格;12组作为验证数据,8组合格,4组不合格;12组作为检测数据,8组合格,4组不合格。

2.1 MPCA建模分析

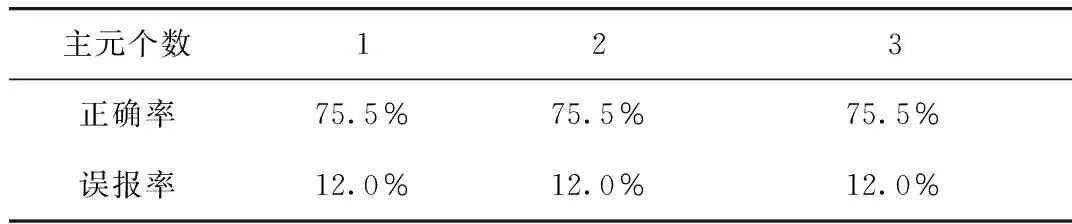

以126组数据进行建模分析,以验证数据为依据明确主元数量,验证合格数据,即正常炉管离心铸造数据与故障炉管离心铸造数据。数据验证的模型正确率与误报率结果具体如表1所示。

表1 模型正确率与误报率结果

由表1可知,在主元数量增加趋势下,正确率与误报率一直都控制在75.5%与12.0%上,以此选择主元数量为1。

在主元数量为1的条件下,带入检测数据进行分析,则正常与故障炉管检测结果具体表现为:正常炉管均未超过99%SPE贡献控制极限值,而故障炉管则都超过了99%SPE贡献控制极限值,与PT检测结果相一致。基于模型正确率与误报率内涵,可知MPCA模型构建正确率与误报率为100%与0。

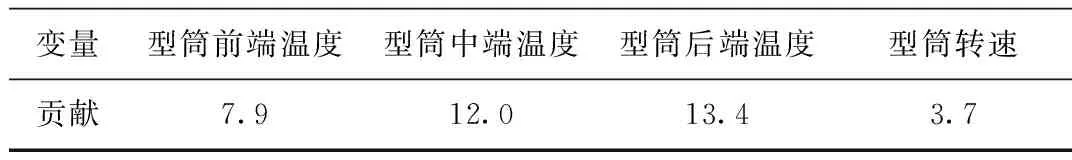

选择某故障工业炉管进行贡献SPE统计分析,结果具体如表2所示。

表2 故障炉管贡献

由表2可知,型筒前、中、后端温度是造成工业炉管故障,影响离心铸造的关键要素,这主要是由于温度过高导致粘砂,加大了拔管难度。

2.2 PCA建模分析

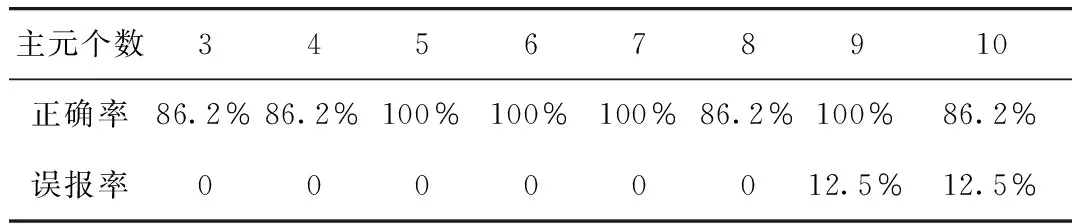

以126组数据开展PCA建模分析,以验证数据为依据明确主元数量,验证工业炉管离心铸造过程数据。数据验证的模型正确率与误报率结果具体如表3所示。

表3 主元个数选择

由表3可知,在主元数量为5~7时,正确率与误报率一直保持100%与0,效果最佳,因此本文选择主元数量为5。

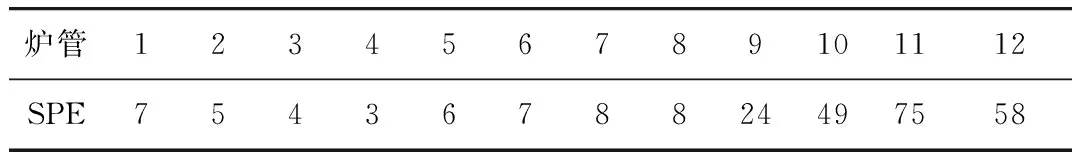

在主元数量为5时,带入检测数据进行分析,则正常与故障炉管检测结果具体如表4所示。

表4 PCA检测结果

由表4可知,1~8根正常炉管都未超出99%SPE贡献控制极限值,而9~12根故障炉管都超出了99%SPE贡献控制极限值,与PT检测结果相一致。基于模型正确率与误报率内涵,可知PCA模型构建正确率与误报率为100%与0。

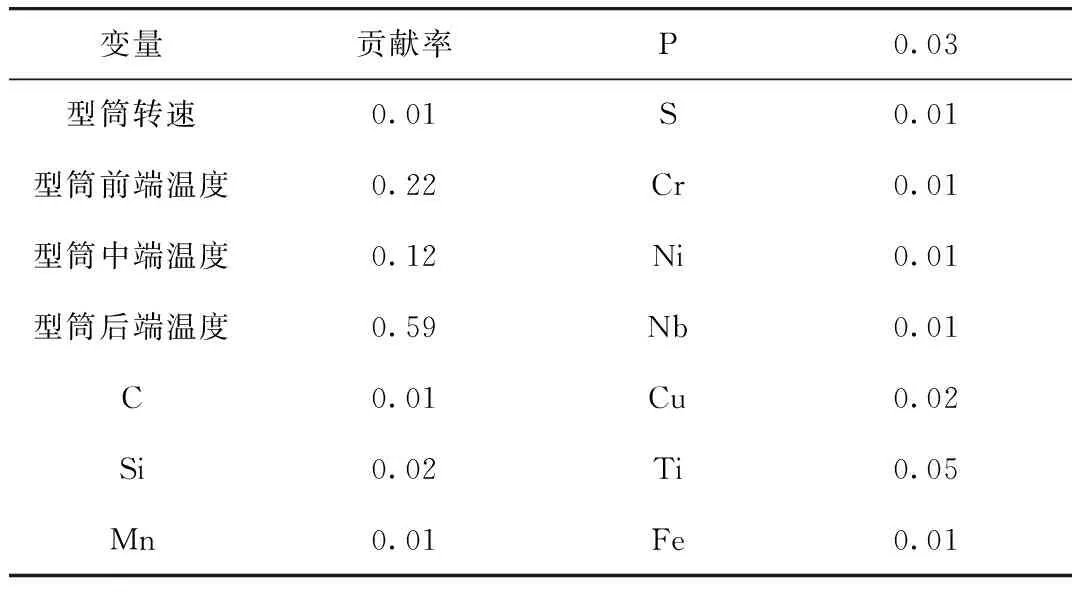

选择最后一根故障工业炉管进行贡献SPE统计分析,结果具体如表5所示。

表5 故障炉管贡献

由表5可知,型筒前、中、后端温度是造成工业炉管故障,影响离心铸造的关键要素,这主要是由于温度过高导致粘砂,加大了拔管难度。

总之,MPCA与PCA模型构建检测正确率与误报率为100%与0,所以MPCA-PCA联合建模检测正确率与误报率为100%与0。

3 结 论

综上所述,本文以工业炉管离心铸造过程数据加以分析,其中包含建模,带入验证数据选择最佳主元数量引进检测数据以评估模型。通过MPCA-PCA联合建模分析之前,需预处理数据。选用某型号工业炉管生产数据开展建模分析,结果表明,MPCA与PCA模型构建检测正确率与误报率为100%与0,所以MPCA-PCA联合建模检测正确率与误报率为100%与0;基于故障炉管贡献分析,查找发现了故障成因,以此及时调整离心铸造过程参数,防止由于同样原因造成故障。