轮胎尺寸对汽车结构疲劳累积损伤影响研究

2021-11-12徐有忠范快初

徐有忠 ,范快初

(1.奇瑞汽车股份有限公司,安徽,芜湖 241006;2.安徽省汽车NVH与可靠性重点实验室,安徽,芜湖 241006)

轮胎关系到汽车行驶的平顺性、舒适性、滚动阻力、制动特性、噪声及耐久性,因此,轮胎的选择对乘用车的意义重大。车轮与轮胎是汽车行驶系统中的重要组成部分[1]。轮胎安装在轮辋上,构成车轮系统与路面直接接触并具有一定的弹性和承受载荷能力。车轮滚动时,轮胎在所承受的重力和由于道路不平而产生的冲击载荷作用下受到压缩。同时,轮胎负责汽车结构和地面之间的载荷传递过程,实现缓和冲击、衰减振动、保证附着性等功能。

近几年,汽车生产厂家为了丰富配置和满足不同用户的需求(包括大轮胎可带来美观效果),通常一款车型会匹配多种型号的轮胎,且轮胎内径或轮辋半径设计呈现逐渐增大的趋势。但由于空间布置约束,车轮最大外轮廓尺寸是受限的,轮辋尺寸越大,轮胎截面高度将越低。然而,轮胎尺寸参数的变化将引起车辆振动载荷和路面激励载荷的变化,并直接导致车辆结构的疲劳耐久寿命的变化[2-3]。

为了研究不同轮胎尺寸参数对整车结构疲劳耐久的影响程度,本文选择了3种型号的轮胎尺寸,通过底盘结构件结合CAE对车身结构疲劳进行模拟分析,并选择5个敏感区域,在最优位置粘贴应变计并对其载荷谱进行测试。基于雨流循环计数进行疲劳累积伪损伤计算,为整车结构的耐久性能开发提供了数据支撑和评估依据,最终为轮胎选型和匹配整车奠定基础。

1 疲劳累积损伤计算与整车测试

1.1 车身CAE疲劳分析

疲劳是指在某点或某些点承受扰动载荷谱,且在足够多的循环扰动作用之后,形成裂纹或是完全断裂的材料中所发生的局部永久结构变化的发展过程[4]。

本文以某款在研SUV车型为研究对象,在国内某试验场开展道路综合结构耐久试验,并通过六分力采集设备同步采集此时车轮轮心的随机载荷谱,然后运用动力学载荷分解方法来获取虚拟随机载荷谱:(1)先应用Adams进行静态和动态对标,保证多体动力学模型准确。(2)利用Femfat LAB进行载荷迭代,获取多体动力学模型监测测点响应与实测的对应测试点载荷相一致。(3)提取车身与底盘间安装点处的虚拟随机载荷谱。

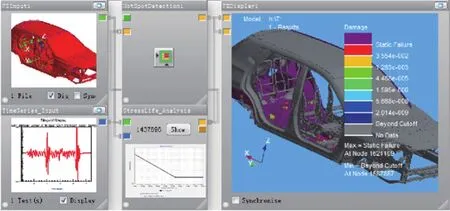

结合车身有限元模型进行单位力的应力分析,并赋予对应材料S-N寿命曲线,运用准静态理论应力叠加法[5],应用以上虚拟随机载荷谱计算出车身不同区域的累积损伤值并确定风险位置,其计算过程如图1所示。同时仿真计算出车身结构存在两处风险位置——车身左后轮罩本体和C柱内板本体,对应累积损伤分别为0.15和0.86,如图2所示。

图1 车身的疲劳累积损伤计算过程

图2 风险位置累积损伤云图

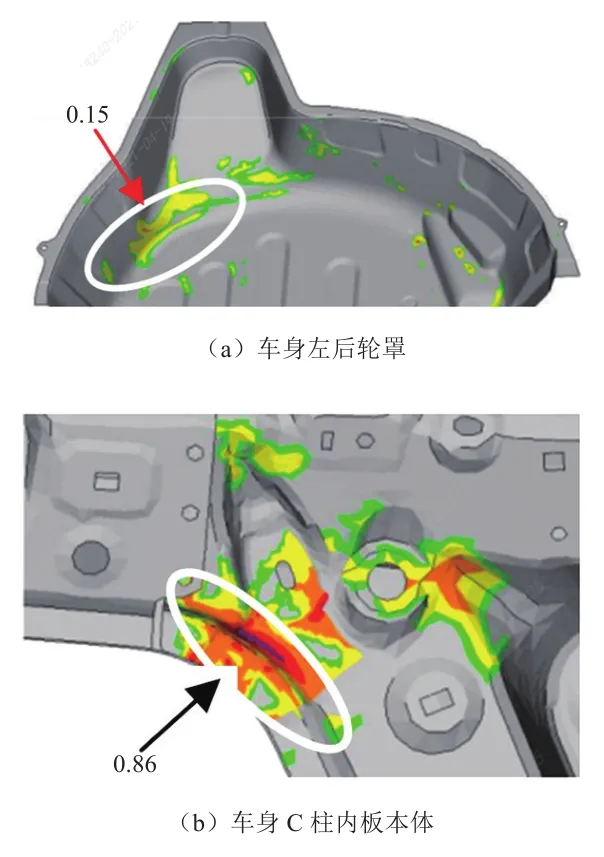

1.2 底盘结构件作用力测试布点

整车在行驶过程中,因路面不平度和驾驶操作,引起4个车轮与路面产生相互作用力而产生3个方向平动和其轴线转动载荷。然而,载荷传递过程,先经过车轮,再传递给底盘系统各个零部件,最终传递给车身及其他相关系统。为了研究车轮尺寸参数对整车结构耐久的影响,选择了底盘的关键零部件进行测试并覆盖了3个方向(纵向、侧向及垂向)的载荷,共涉及22个零部件和24通道,具体测试零部件见表1。

表1 测试部件作用力与通道表

1.3 车身敏感位置应变测试

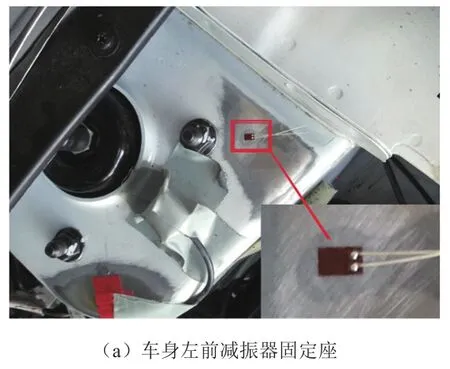

轮胎尺寸参数不仅影响底盘的结构件,同时还影响车身局部区域。结合试验场结构耐久道路试验工况,对车身敏感位置布置应变片来进行应变的测试与监控,如图3所示。

图3 车身结构测试位置及应变计序号

2 测试要求与载荷谱获得过程

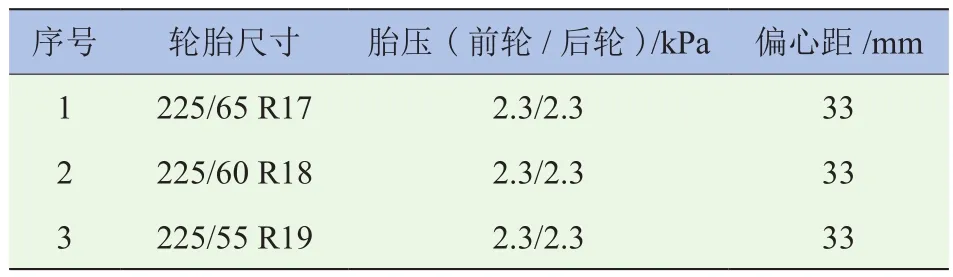

本文所采用的试验测试样车,在整备质量的基础上加载250 kg,此时总质量为1 683 kg,对应前轴为952 kg,后轴为731 kg。为了研究不同车轮与轮胎尺寸参数对整车结构疲劳累积损伤的影响,选择了3种不同型号的轮胎总成,且装车时轮辋偏心距和胎压要求都和设计保持一致,具体参数见表2。

表2 车轮总成尺寸与胎压参数

为了准确测试底盘结构件的载荷变化趋势,采用了不同数量的应变计组成不同桥路形式的惠斯通电桥[6-7],以消除温飘,抵消弯矩等的影响,具体见表1。而对于上述车身的5个敏感位置,其中车身左、右轮罩位置的测试应变计为3轴45°应变花,其他3个敏感位置为单轴应变计,共9个应变计。测试时,使用的单轴应变计阻值均为350 Ω,灵敏度系数为2.10。

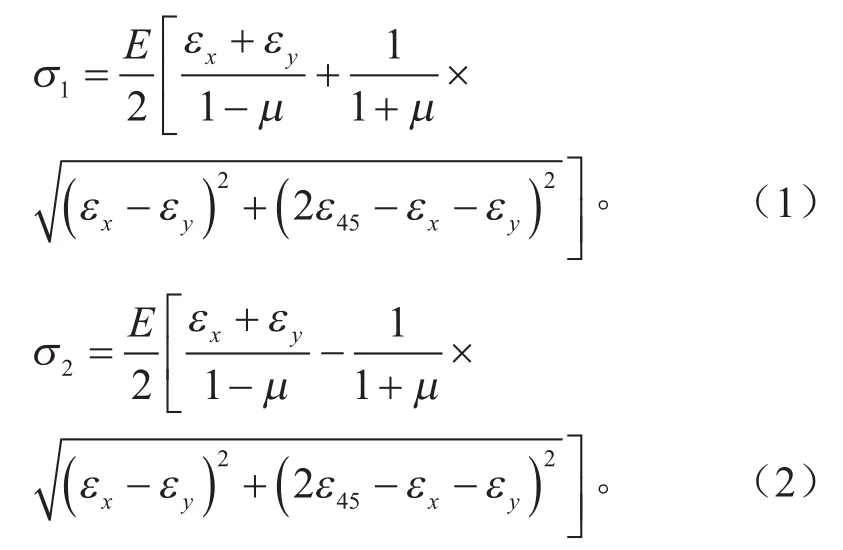

对应车身左、右后轮罩敏感位置无法确定主应力方向,所以左后轮罩风险位置和右后轮罩敏感位置使用了3轴45°应变花,如图3c和3d所示,其中应变计序号3和6为εx,应变计序号4和7为ε45,应变计序号5和8为。将获得的3轴45°应变进行主应力计算[8],计算公式为:

基于“整车结构耐久试验规范”中的比利时工况,实测获取的左后轮罩位置3向应变花信号如图4所示。计算VonMises应力,依据σ1的符号确定signed VonMises应力的符号,获取相应的载荷曲线,轮胎尺寸225/60 R18的相应signed VonMises应力载荷曲线如图5所示。

图4 左后轮罩位置应变花应变载荷曲线

图5 左后轮罩位置signed VonMises应力载荷曲线

将底盘结构件和车身应变计粘贴后,试验样车将在试验场按“整车结构耐久试验规范”要求以规定车速完成所有特征工况。为了减少路面、车速偏差等造成载荷谱差异,获得的载荷谱数据不少于5组,从而保证获得的载荷谱具有一定代表性[9]。

3 结果与讨论

3.1 时域分析

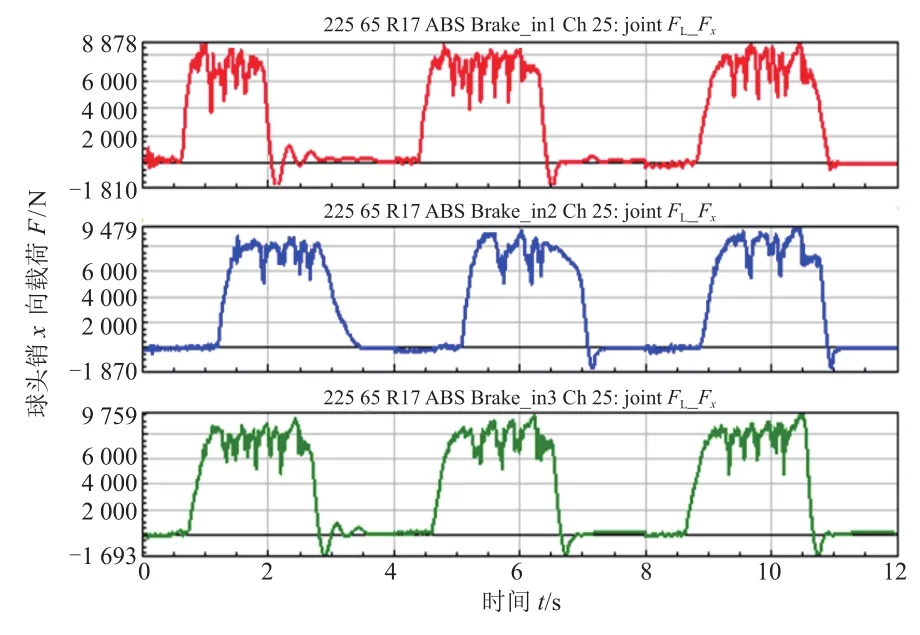

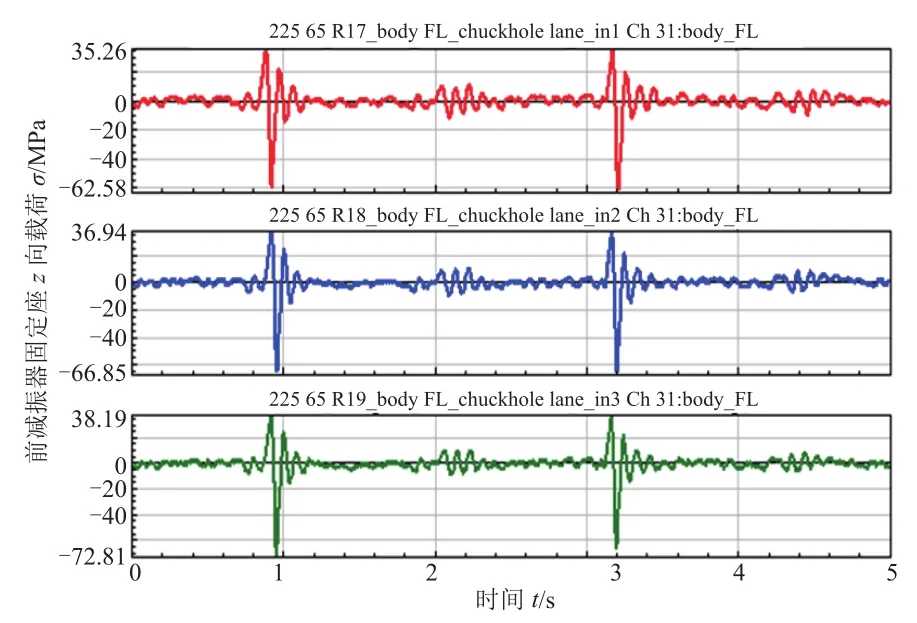

针对3种型号轮胎的尺寸参数对整车结构件的载荷影响分析,选择了两种典型工况的前控制臂球销和车身减振器座通道的时域载荷进行展示。图6为沥青路ABS制动的控制臂球头销x向载荷,图7为凹坑路时车身左前减振器固定座z向载荷。

图6 三种轮胎在整车沥青路ABS制动时球头销纵向载荷

图7 三种轮胎通过凹坑路时车身左前减振器固定座载荷

图6分别为3种不同型号轮胎在沥青路面进行3次ABS制动的前控制臂x向载荷数据,载荷均在8 000 N上下波动,但最大峰值载荷还是略有差异,相邻半径轮胎制动时载荷差异变化可以忽略,但是相隔半径时载荷接近10%。

图7分别为3种不同型号轮胎通过凹坑路时车身左前减振器固定座载荷。从数据来看,车轮直径越大,冲击载荷也越大。

3.2 功频谱分析

采集获取的应变信号是随机信号,在时域上随机信号的一些信息有时很难直接读取,一般采用功率谱密度函数描述随机振动下结构的载荷响应[10],可以表示为:

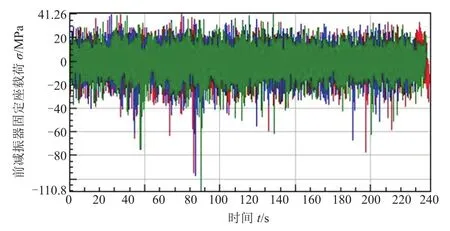

式中:W(f)为结构在某点的激励功率谱密度函数;H(f)为结构应力的频响函数。

本文采用ncode软件自带频域分析模块进行数据处理。针对装配3种不同型号轮胎对整车结构耐久振动频域进行分析,选择随机路面石块路工况分析作为工况对象。如图8所示,左前减振器固定座在比利时路面3种不同型号轮胎的整个时域过程中,三种规格轮胎仅在峰值载荷略有差异,轮胎尺寸越大,相对峰值也越大。结合图9的频域数据可以看出,整个曲线中在2 Hz和12 Hz左右两个频率出现的能量峰值,2 Hz左右的能量主要贡献为整车俯仰和振动频率,12 Hz左右的能量主要来源为车轮上下振动频率。从数据来看,主要在12 Hz左右的能量略有差异且轮胎尺寸越大,能量也相对更大。

图8 三种轮胎通过比利时路面时左前减振器固定座载荷

图9 车身左前减振器固定座载荷功率谱密度曲线对比

3.3 线性累积损伤分析

将力、力矩、位移、加速度、应变、应力等作为广义应力,以广义应力为输入,使用指定的标准S-N曲线,再按与真实损伤相同的方式进行循环计数和损伤累积,这样计算的损伤成为伪损伤[11]。在计算伪损伤时,考虑到车身和底盘件均为金属材料,描述载荷-寿命曲线通常选用幂函数式[12],即:

式中:S为载荷幅值;S0为材料常数;k为载荷-寿命曲线斜率;Nf为对应S的疲劳寿命。

由式(4)可得:

式中:k=-5为损伤斜率。

计算总损伤为:

式中:ni是在si作用下的循环次数,由载荷谱给出;Ni是在Si作用下循环到破坏的寿命。

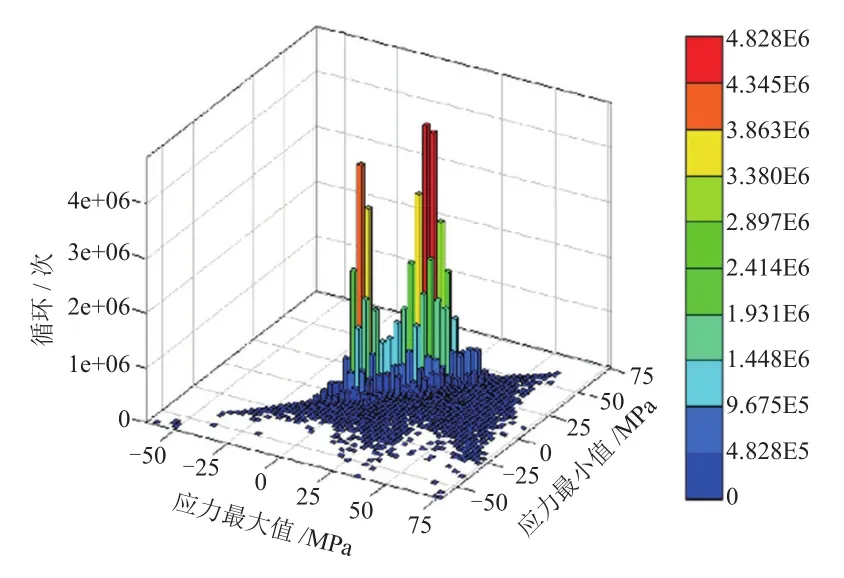

基于“整车结构耐久试验规范”要求进行道路载荷谱采集,图10为左前减振器固定座在雨流计数分析后不同应力水平下的循环频次。

图10 左前减振器固定座载荷雨流统计

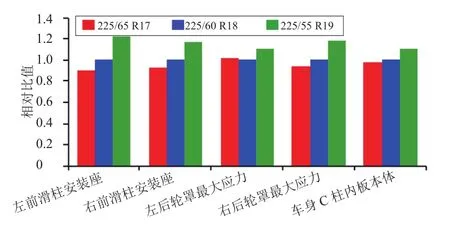

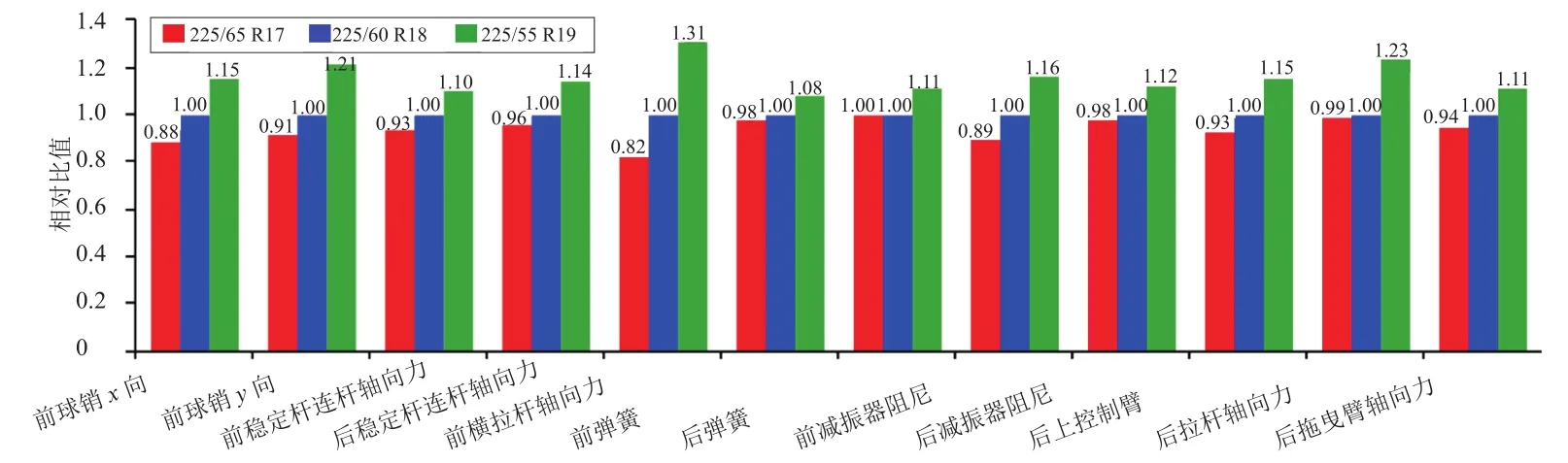

为了更好地对比不同轮胎尺寸参数对车身结构位置的影响,将获取的底盘件和车身结构位置的载荷谱进行雨流计数,并按照Miner线性累积计算,以装配轮胎尺寸225/60 R18的线性累积相对损伤进行归一化处理,即所有位置相对损伤为1.00,作为参考基准。装配不同轮胎尺寸参数对底盘结构件和车身敏感位置的相对损伤如图11和图12所示。基于上述轮胎尺寸225/60 R18和225/55 R19车身结构位置的线性累积损伤结果来看,后者底盘关键件和车身结构敏感位置的线性累积损伤整体均大于前者,比值范围基本在1.10~1.20之内。而从轮胎尺寸225/65 R17和225/60 R18车身结构位置的线性累积损伤结果来看,前悬架的关键件载荷和车身结构敏感位置前者相对损伤相对后者在0.80~1.00之间。而对于3种轮胎尺寸即轮辋尺寸越大,累积损伤也越大,经历的载荷也更苛刻且平均累积损伤增加了16%。然而,对比轮胎尺寸215/65 R17和225/60 R18车身结构位置累积损伤结果来看,胎高越小,累积损伤也越大,且累积损伤增加10%。

图11 三种轮胎尺寸参数对应的车身位置累积损伤比值

图12 三种轮胎尺寸参数对应的底盘结构件累积损伤比值

3.4 整车路试结果

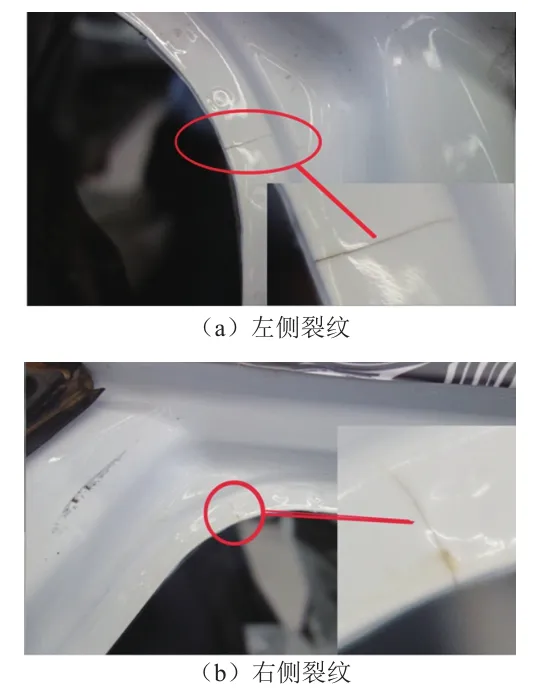

项目开发前期,在对整车结构进行耐久验证的过程中,在道路试验里程完成三分之二的时候,检查车辆发现车身C柱内板本体(左右两侧)在弯角部出现裂纹,如图13所示,其中左侧更明显,位置与CAE模拟发现的位置吻合。该处的疲劳寿命与CAE疲劳损伤计算也有一定程度的接近,后期进行了结构优化,经过多轮路试后未出现裂纹。

图13 结构耐久试验中车身C柱内板本体裂纹位置

4 结论

为了研究3套轮胎尺寸参数对整车结构件的线性累积损伤的影响,本文针对底盘关键件和车身敏感区域进行测试和分析,得到以下结论:

(1)匹配不同轮胎尺寸参数的整车,在特征工况下,如沥青路ABS制动和凹坑路等,轮胎尺寸越大,载荷也相对越大。

(2)针对比利时路面,3种轮胎尺寸中小载荷基本看不出载荷明显差异,但是峰值载荷略有差异,轮胎尺寸越大,相对峰值也越大,同时在车轮跳动频率附近,轮胎尺寸越大,能量也相对更大。

(3)基于线性累积损伤比较,轮辋尺寸越大,胎高越窄,底盘关键件和车身的结构风险及敏感位置的累积损伤也越大,承受的载荷也更苛刻。采用225/55 R19轮胎时车身结构累积损伤相对225/60 R18累积损伤增加了16%;采用215/55 R18轮胎时车身结构损伤相对225/60 R18累积损伤增加了15%。

(4)基于测试中所采集的道路载荷谱进行累积疲劳损伤计算的结果与实车验证的结果吻合性较好。