准双曲面齿轮齿侧间隙设计方法研究

2021-11-12谢玉柱易楷孙雷又肖健郝峰谢茂艳

谢玉柱,易楷,孙雷又,肖健,郝峰,谢茂艳

准双曲面齿轮齿侧间隙设计方法研究

谢玉柱,易楷,孙雷又,肖健,郝峰,谢茂艳

(四川建安工业有限责任公司,四川 雅安 625100)

准双曲面齿轮在啮合运动时,为避免摩擦产生的高温导致齿轮的失效,必须保证啮合齿面间形成润滑油膜;且在受热膨胀时,避免齿轮卡死,故而齿轮在装配时必须预留齿侧间隙。虽然齿侧间隙的存在,对齿轮油膜的产生必不可少,但是过大的齿侧间隙同样会产生啮合冲击,从而导致齿轮产生啮合噪声,影响齿轮传动的NVH性能。故而选择合适的齿侧间隙值至关重要。文章通过理论正向设计、基于制造过程的反向设计、实物质量检测数据、考虑齿轮的受载与热膨胀变形等因素,共同确定合理科学的齿侧间隙。

主减速器总成;准双曲面齿轮;齿轮精度;齿侧间隙

1 对齿侧间隙的定义

主减总成的动力传输,依靠齿轮的啮合实现。准双曲面齿轮以其优异的承载和NVH性能,在汽车底盘系统中广泛应用。主减总成在运行时,为保证齿轮正常的啮合传动,在轮齿的啮合齿廓之间必须形成一层润滑油膜,以避免轮齿间产生的高温,导致齿轮的早期失效。轮齿间的油膜,可有效避免高温对齿轮的性能影响,但轮齿啮合必然会产生一定的温升,故而,齿轮在装配时,必须预留一定的间隙,以防止齿轮受热膨胀导致齿轮卡死,此间隙就是齿轮的齿侧间隙[1]。

齿侧间隙的存在,对齿轮油膜的产生必不可少。但是过大的齿侧间隙同样会产生轮齿间的冲击,从而影响齿轮传动的NVH性能。为了保证啮合齿面间润滑油膜的正常产生,同时防止齿轮啮合温度升高引起的热膨胀变形导致的齿轮卡死失效,齿轮在啮合时必须选取合适的齿侧间隙[2]。

2 准双曲面齿轮齿侧间隙理论设计

为降低变量影响,保证理论分析的精确性,本文主要针对影响齿侧间隙的主要因素齿轮精度进行分析,默认与齿轮配合装配的其余主减零部件处于理论尺寸。齿轮精度要求,按照GB11365—89标准执行为7级精度。

2.1 格里森准双曲面齿轮齿侧间隙设计

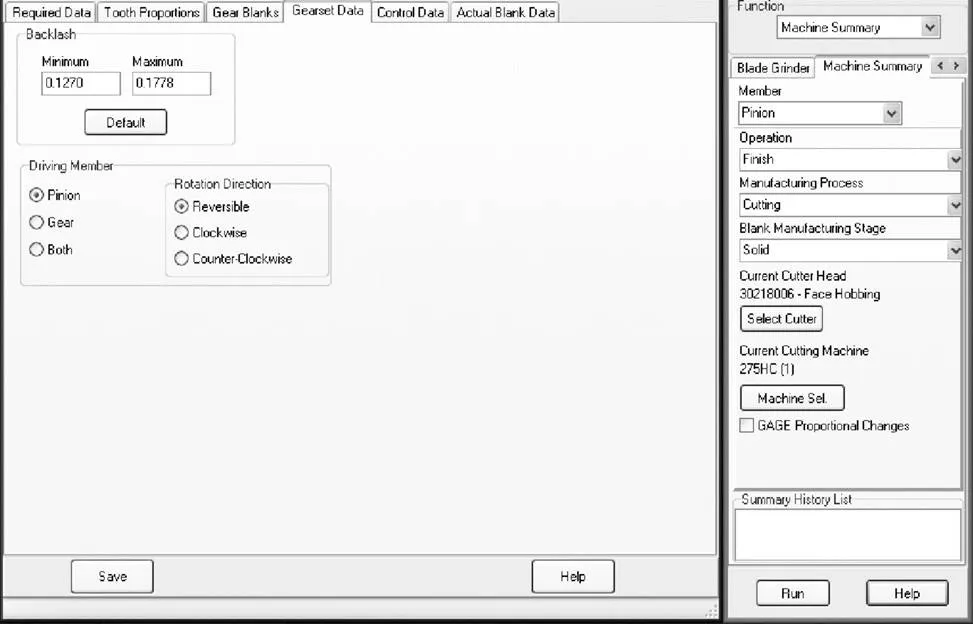

通过对齿轮进行理论设计,格里森齿轮计算软件C-AGE得出结果为,齿轮副啮合齿侧间隙设计值为:0.127~0.177 8 mm,如图1所示。

图1 齿轮设计啮合间隙

2.2 准双曲面齿轮齿侧间隙选择表

推荐齿轮齿侧间隙:0.13~0.18 mm,与设计值吻合。

表1 齿侧间隙选取表

节圆直径(公制mm)最小侧隙(公制mm)最大侧隙(公制mm) 25.431.749 7460.510.76 31.7538.097 460.460.66 38.144.449 7460.410.56 44.4550.797 460.360.46 50.863.497 460.300.41 63.576.197 460.250.33 76.288.897 460.200.28 88.9101.597 460.180.23 101.6126.997 460.150.20 127152.397 460.130.18 152.4203.197 460.100.15 203.2253.997 460.080.13 254507.997 460.050.10 5081 0160.000.05 1 041.42 0320.000.03 2 057.43 0480.000.02

3 基于制造因素反算齿侧间隙

3.1 齿轮的精度与齿距误差

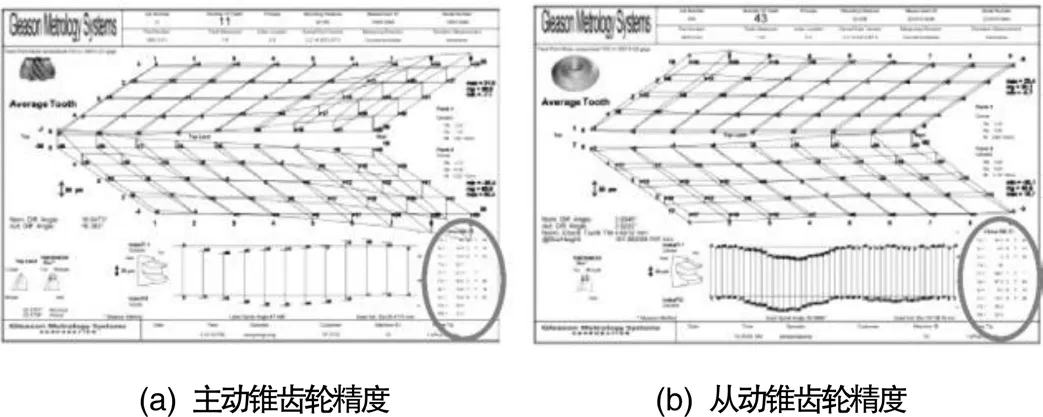

齿轮精度标准为国标7级精度。制造过程中,齿轮精度的测量如图2所示。精度测试结果显示了齿轮的分度误差与齿形误差等关重参数的实测值。在齿轮安装中心距固定的情况下,齿距误差是影响齿轮齿侧间隙变动的重要影响因素。

图2 齿轮精度7级

齿距误差与齿轮精度等级对照表如表2所示,齿轮精度越低,齿距误差越大,具体如下表所示:

表2 齿轮精度与齿距误差对应值

精度等级主动齿轮齿距误差/um从动齿轮齿距误差/um 41218 52028 63245 74563 86390 990125 10125180 11180250 12250355

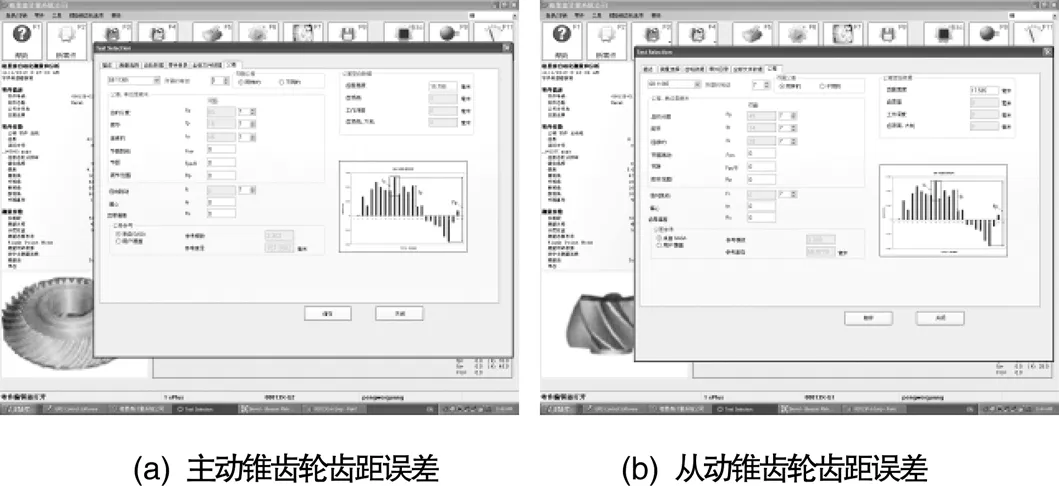

3.2 确定齿轮7级精度时的公差值

主动齿轮:齿距误差Fp:45 um

从动齿轮:齿距误差Fp:63 um

累计公差值:45+63=108 um

齿轮7级精度其余部件为理论尺寸时,以极值法计算可得出:

齿侧间隙变动范围:±0.109 mm。

图3 齿轮精度与齿距误差

3.3 确定理论齿侧侧隙公差值

理论设计标准齿侧间隙:0.13~0.18 mm,均值0.155 mm。

以0.155 mm为中值进行齿侧间隙调整,变动0.109 mm可得出:

齿侧间隙变动范围为:

侧隙变动上限:0.155 + 0.109=0.264 mm

侧隙变动下限:0.155−0.109=0.044 mm

即在主减总成装配的所有零部件均处于理论尺寸时,齿侧间隙按照0.13~0.18 mm进行调整后,后续测试变动范围为:0.044~0.264 mm。

3.4 齿侧间隙在测量时发生变动的原因分析

表3 主从动齿轮啮合关系比对表

第一圈11第七圈17 112118 123129 134140 第二圈12第八圈18 113119 124130 135141 第三圈13第九圈19 114120 125131 136142 第四圈14第十圈110 115121 126132 137143 第五圈15第十一圈111 116122 127133 138第十二圈11 第六圈16112 117123 128134 139

以某产品速比4311为例,通过对齿轮的啮合关系进行分析,可得出从齿旋转11圈后,测量的第一颗主动齿轮才能与相啮合的从动齿轮再次重合,啮合关系如表3所示。即齿轮的啮合关系与齿速比存在关联,齿轮装配在主减总成后,主从动齿轮发生啮合运动,从动齿轮齿侧间隙测量位置与主动齿轮啮合处已发生变动。每颗轮齿在制造过程中均存在制造误差,故而齿侧间隙测量时会发生变动。

3.5 制造现场数据检测

对某型主减总成齿侧间隙啮合检测前后测试数据:

(1)主减装配时,实测50套主减总成齿侧间隙,每套测试圆周方向4点。

(2)主减总成啮合检测后,从齿相同标识处实测主减总成齿侧间隙,测试数据具体见表4。齿侧间隙数据变动范围0.07~0.21 mm,与理论计算存在一定的差异,但均处于极值法计算的齿侧间隙公差范围内。

3.6 齿轮在运行过程中的膨胀变形

齿轮在受载后,会产生一定的变形量,按照格里森给出的主从齿啮合分离系数推荐值为0.006 35 mm[3];后驱动桥正常运行时,运行温度约为70℃~150 ℃。根据经验数据,钢在100 ℃时,变形量为0.02~0.03 mm。即齿面在啮合过程中将产生0.013 65~0.023 65 mm的膨胀量。齿轮在运行过程中,主从动齿轮工作面受到载荷及热膨胀因素影响,非工作面受热膨胀因素影响(考虑非工作面膨胀,主要因为齿轮受热变形,啮合会产生齿顶进入啮合时轮齿间产生干涉情况)。故而齿轮产生的变形量:

下限值:(0.013 65+0.02)×2=0.067 3 mm

上限值:(0.023 65+0.03)×2=0.107 3 mm

可见,该型齿轮在装配时,齿侧间隙值不得小于0.107 3 mm,否则,齿轮在啮合过程中,将出现负侧隙风险,负侧隙造成齿面干涉,加剧齿轮的啮合面冲击,导致早期失效与振动噪声。

在灌注混凝土的过程中,要在完成二次清孔作业以后的半小时之内开展。如果超出时间限制,就必须要对孔底沉渣厚度进行重复检测,在各项指标都合格的情况下,才能够开展混凝土的灌注作业。

表4 啮合检测前后齿侧间隙(节选)

主减啮合检测前后齿侧间隙(mm) 编号状态位置实测值位置实测值位置实测值位置实测值 1#检测前10.1420.1530.1340.14 检测后10.1620.1630.1540.17 2#检测前10.1220.1230.1140.13 检测后10.1520.1330.1340.16 3#检测前10.1320.1430.1840.17 检测后10.1720.1630.2040.18 4#检测前10.1520.1630.1540.16 检测后10.1820.1730.1740.18

3.7 确定某型主减总成齿侧间隙

通过前文,齿侧间隙的理论设计、基于制造环节的计算、实测数据与受热膨胀等因素的变形量,均得出齿侧间隙的公差值如下所示:

(1)齿轮齿侧间隙理论设计值:0.127~0.177 8 mm;

(2)基于制造环节,7级精度齿轮的理论公差值为:0.044~0.264 mm;

(3)实测该型产品主减总成的装配齿侧间隙值:0.07~0.21 mm;

(4)受热膨胀及变形,齿侧间隙不小于0.107 3 mm。

结合上述四种齿侧间隙公差范围,该型齿轮装配的主减总成选定装配齿侧间隙值为0.11~0.20 mm时,可满足装配要求。即该齿侧间隙范围值,可兼容主减总成装配的其余零部件的累计误差,同时避免了齿轮啮合产生负侧隙的风险,同时满足制造过程要求,避免过高精度导致的返修返工等资源浪费。

3.8 齿侧间隙对齿轮啮合噪声的影响

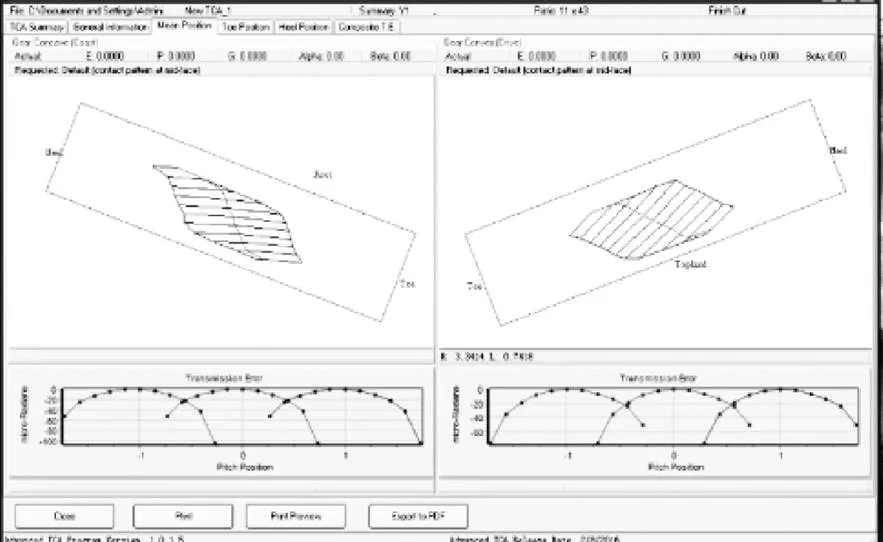

后驱动桥依靠准双曲面齿轮进行力矩的传递,其噪声来源主要为齿轮啮合时产生噪声,齿轮啮合噪声产生的主要原因为齿轮的传动误差。理论共轭齿面无制造误差,理论上不存在传动噪声。但是完全共轭的齿轮在制造过程中是不能生产出来的,故而在制造过程中齿面采用局部共轭接触方式。局部共轭齿面接触,将产生一定的失配量,从而使得齿轮副在装配时可允许一定的装配误差和一定的可调性,保证齿轮副的正常装配,同时又不会对齿轮的性能和寿命产生严重的影响。

图4 齿轮啮合印痕及其传递误差

齿侧间隙为齿轮失配量的主要组成部分,故而在齿轮运行时,齿侧间隙对齿轮的啮合噪声将产生一定程度的影响,同时齿侧间隙过小或过大,均会导致齿面的早期失效与噪声。故而,齿侧间隙在齿轮的制造及装配过程中,需按照关重参数标准进行重点控制[4]。

4 结论

齿轮在装配成主减速器总成时,其齿侧间隙参数,同时与齿轮精度、安装轴、轴承及壳体支撑刚度、啮合印痕、设计参数等多项关重控制参数相关[5],本文分析目的在于,寻找一种有效的设计与计算方法,明确产生齿侧间隙变动的理论及制造过程中的影响因素,以便于精确的得出齿轮的关重参数齿侧间隙值,避免过高精度导致的产品资源浪费,很好的满足制造过程要求,同时满足齿轮的功能与性能要求。在后续开展工作与数据收集中,科学的针对齿侧间隙不良率进行持续改善。

[1] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[2] 吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982.

[3] 天津齿轮机床研究所,西安交通大学编译.格里森锥齿轮技术资料译文集第一至六分册[M].北京:机械工业出版社,1986.

[4] 曾韬.双曲齿轮几何关系在切齿计算中的应用[J].数学的实践与认识.1985(04):20-28.

[5] 竺延年.最新车桥设计、制造、质量检测及国内外标准实用手册[M] (第一版).中国知识出版社,2005.

Research on Hydraid Gear Tooth Side Clearance Design Method

XIE Yuzhu, YI Kai, SUN Leiyou, XIAO Jian, HAO Feng, XIE Maoyan

( Sichuan Jianan Industry Co., Ltd., Sichuan Ya'an 625100 )

To prevent the failure of gears due to the high temperature caused by friction during the meshing movement of hypoid gears, it is necessary to ensure that a lubricant film is formed between the meshing tooth surfaces,and to prevent the gears from getting stuck during thermal expansion, so gears must be reserved during assembly Side clearance. Although the existence of tooth-side clearance is indispensable for the production of gear oil film, too large tooth-side clearance will also produce meshing impact, which will cause the gear to generate meshing noise and affect the NVH performance of the gear transmission. Therefore, it is very important to choose the proper value of tooth clearance. Through theoretical forward design, reverse design based on manufacturing process, physical quality test data, and consideration of gear loading and thermal expansion and deformation, this article jointly determines a reasonable and scientific tooth side clearance.

Final drive; Hypoid gear; Accuracy; Backlash

U463.212+.412

A

1671-7988(2021)20-81-04

U463.212+.412

A

1671-7988(2021)20-81-04

10.16638/j.cnki.1671-7988.2021.020.019

谢玉柱,就职于四川建安工业有限责任公司。