井喷事故场景下闸板防喷器剪切能力评估与提升

2021-11-11朱敬宇陈国明秦源康沈孝鱼

朱敬宇, 陈国明, 朱 渊, 刘 康, 秦源康, 沈孝鱼

(中国石油大学(华东)海洋油气装备与安全技术研究中心,山东青岛 266580)

深水闸板防喷器作为深水井控的最后一道安全屏障,对于发生井喷事故的危机情况,必须具备剪断钻杆密封井口的能力,否则易引发严重井喷事故后果,如“深水地平线”事故由于闸板防喷器失效,最终导致了史上最严重的井喷漏油事故[1-3]。因此开展闸板防喷器剪切能力评估与提升研究,对降低深水井喷事故风险具有重要的工程意义。国内外学者针对闸板防喷器的剪切过程已开展大量研究,Childs等[4]最早提出基于畸变能理论的钻杆剪切力计算公式,并与防喷器承包商提供的剪切力进行对比研究。Tekin[5]最早应用有限元方法进行闸板剪切力评估,并分析不同结构参数对剪切力的影响。Tulimilli等[6]通过室内试验的方法,获取钻杆剪切过程的最大剪切力。孟祥瑜等[7]基于损伤理论,建立闸板防喷器剪切过程的力学模型,并开展不同闸板结构参数的敏感性研究。Han等[8]应用仿真分析和数值模拟的方法,研究钻杆剪切过程中剪切闸板的应力峰值,并分析不同参数的影响规律。Liu等[9]提出一种基于改进Mohr-Coulomb准则的钻杆剪切力预测方法,并建立相应的有限元模型对预测结果进行验证。刘冰等[10]开展剪切钻杆过程中闸板自身力学性能的研究,分析钻杆剪切过程闸板刃口的应力状态及影响规律。Lukin等[11]通过室内试验获取S-135钻杆的材料参数,并开展防喷器的剪切钻杆力学研究。这些研究运用不同的理论方法和试验开展闸板防喷器的剪切能力评估,并提出闸板的剪切能力的预测方法,为保证深水井控作业安全提供理论参考。但这些研究忽略了井喷事故场景下钻杆承受轴向与内外压力等复杂载荷作用对剪切力的影响;同时针对井喷复杂载荷导致的钻杆偏心和弯曲,并引发井控失败的研究也鲜有报道。“深水地平线事故”报告表明:闸板防喷器的剪切力不足和钻杆偏心是导致井控失败的主要原因[12]。鉴于此笔者考虑深水井喷事故场景以及钻杆复杂载荷影响,建立闸板防喷器剪切分析模型,探究闸板剪切过程的力学性能与影响规律;并设计一种新型剪切闸板防喷器,解决钻杆偏心剪切区域不能覆盖的问题,有效提升闸板剪切能力。

1 钻杆剪切能力评估分析基础

1.1 井内钻杆力学分析模型

深水井喷事故场景下,地层流体不断地涌入井内,使防喷器内的钻杆承受内外压差及轴向载荷,复杂载荷作用易导致钻杆发生弯曲和偏心。考虑深水井喷事故环境,为建立井内钻杆力学分析模型,假设:①钻杆为均匀、各向同性、线弹性的钢质圆管;② 钻杆视为受纵向载荷和内外压力复合载荷的纵横弯曲梁。基于假设,取钻杆弯曲变形的一个微元体dz进行分析,纵坐标z与重力方向相反,根据欧拉-伯努利梁理论得到钻杆的挠曲微分方程[13-15],即

(1)

式中,E为弹性模量,Pa;I为截面惯性矩,m4;x为钻杆发生的横向偏移,m;z为钻杆轴向位置,m;Ts为位置z处钻杆横截面受到的有效轴向载荷,N;W为单位长度钻杆在井内的重力,N;F(x)为钻杆所受横向载何,N。

深水井喷事故场景下,钻杆承受轴向载荷与内外压差载荷共同作用,可能导致钻杆发生弯曲,国外学者称之为“有效压缩”现象。因此钻杆有效轴向载荷Ts包含钻杆端部载荷及钻杆内外压差产生的虚拟轴向载荷两部分,具体表达式为

(2)

式中,T0为钻杆端部载荷,N;T1为钻杆内外压差产生的虚拟轴向力,N;R和r分别为钻杆内、外半径,m;pi和po分别为钻杆的内、外压力,Pa。

有效轴向载荷Ts达到钻杆的临界屈曲载荷Fc时,钻杆会发生弯曲变形,使得钻杆发生偏心和弯曲,钻杆的临界弯曲载荷可表示为

FC=π2EI/(kL)2.

(3)

式中,k为长度系数;L为钻杆长度,m。

1.2 钻杆材料失效准则

目前已有多种描述材料的本构模型,其中Johnson-Cook (J-C)模型是针对金属材料在大变形、高应变速率和高温条件下的流变行为提出的一种金属断裂失效模型,该模型包含材料的应变硬化、应变率强化效应和温度软化效应,J-C本构关系及其失效模型并已被证明适用于多数延性金属材料的测试,并在大量的工程实际问题中得到广泛应用[16-17]。在J-C模型的基础上描述S-135钻杆材料的力学行为,J-C模型的具体表达式为

(4)

其中

闸板防喷器剪切过程中,钻杆会发生断裂损伤,可以用J-C损伤失效模型来描述钻杆材料的失效损伤演化行为,当累积损伤参量D超过1时,材料即发生破坏,且

D=∑Δεeq/εf.

(5)

其中

σ*=σH/σeq.

式中,D为损伤参数;Δεeq为一个积分循环的等效应变增量;εf为此状态下的有效断裂应变;D1~D5为材料常数失效参数;σ*为应力三轴度;σH为平均应力,Pa。

2 闸板防喷器剪切数值模型

2.1 基本参数

根据“深水地平线”事故调查报告[18],井喷事故场景下钻杆的轴向载荷为-400~200 kN,钻杆内压力载荷为8.27~55.78 MPa;钻杆外径为88.9 mm,内径为70.2 mm,密度为8 469 kg/m3,弹性模量为202 GPa,泊松比为0.3,屈服强度为937 MPa,本文中假设材料参考应变率/温度和真实应变率/温度相等,故D4和D5均取0,钻杆材料的模型参数[19]分别为初始屈服应力A,材料应变硬化模量B,材料硬化系数n,材料应变率强化参数C,温度热软化指数m,熔点Tmelt,参考温度Tref,等效应力参数D1、D2、D3,应变率敏感参数D4,温度系数D5, 参考应变率ε0,其值分别为937 MPa,730 MPa,0.5,0.01,1,1 520 ℃,25 ℃,0,0.35,-0.35,0,0,0.001 s-1。

2.2 分析方法

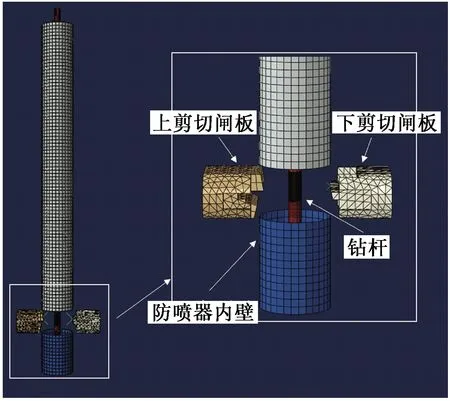

基于井内钻杆受力和材料失效准则,考虑剪切闸板与钻杆的结构参数、边界条件以及外界载荷,建立闸板防喷器剪切分析模型(图1)。闸板与钻杆之间切向接触采用罚函数方法加强接触约束,根据缩放默认刚度公式约束其法向接触行为;防喷器内壁选用4节点曲壳单元模拟,选用8节点六面体线性减缩积分单元模拟钻杆单元,考虑钻杆剪切过程的网格变形和单元失效,采用任意的拉格朗日欧拉法划分钻杆的剪切失效区域,与钻杆变形和破坏相比,剪切闸板的变形可以忽略,因此将剪切闸板设置为刚体。

图1 闸板防喷器剪切分析模型Fig.1 Shearing analysis model of BOP rams

钻杆的上边界连接上部环形防喷器,约束钻杆顶部在水平方向平动;钻杆的下边界终止于上部变径闸板防喷器,将钻杆的底部设置为固定端。首先通过施加集中载荷模拟钻杆端部受到的轴向力,在钻杆的内外表面施加垂直于钻杆表面的均布压力,模拟钻杆内外表面的压力载荷以及钻杆的弯曲变形行为;然后定义剪切过程,通过施加上下剪切闸板水平运动速度,实现对钻杆的偏心剪切过程的力学分析。

2.3 模型验证

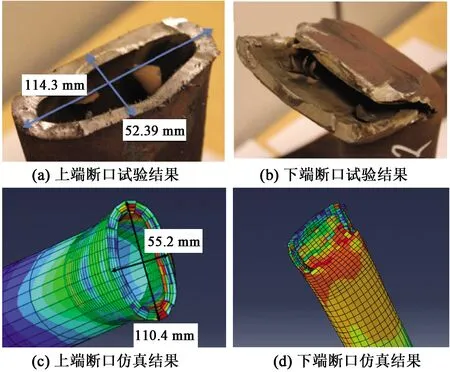

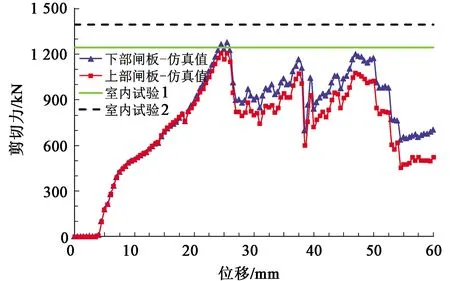

为准确评估闸板防喷器的剪切能力,MCS Kenny[6]开展了2次钻杆剪切室内试验并获取剪断钻杆所需的最大剪切力以及断口形貌。为验证模型的有效性,建立MCS Kenny室内试验条件下的钻杆剪切仿真模型,钻杆的轴向载荷仅考虑自重,内外压力均为大气压力,建立闸板防喷器剪切过程的力学分析模型。试验过程的剪切时间为6~7 s,因此设置上下闸板剪切速度为10 mm/s。根据建立的闸板剪切分析模型,剪切完成后,钻杆的断口形貌及剪切力如图2、3所示。

图2(a)和(b)为MCS Kenny闸板剪切S-135钻杆试验获得的试验结果,上端断口近似呈椭圆形,断口的长径为114.3 mm,短径为52.39 mm[6]。仿真计算结果见图2(c)和(d),上端断口形貌为椭圆形,与试验结果一致。仿真计算得到断口的长径为110.4 mm,短径为55.2 mm,与试验结果的误差分别为3.4%和5.4%。截面收缩率的试验值为24.2%,模型计算得到的截面收缩率为22.9%,与试验获得的误差为5.4%。可见计算模型与剪切试验获得长径、短径和截面收缩率的误差均小于6%,符合工程实际的误差要求。试验结果也验证了钻杆剪切模型的准确性。

图2 剪切钻杆断口形貌Fig.2 Fracture morphology of shearing drill pipe

图3为闸板剪切力室内试验与仿真对比结果。由图3可知,防喷器上下闸板剪切力的变化规律基本相似,下闸板剪切力的最大值略高于上闸板,其值为1 280.6 kN,MCS Kenny室内两次试验记录的最大剪切力分别为1 246和1 395 kN,仿真计算得到最大剪切力处于两次试验值之间,说明仿真模型与试验结果一致性良好,进一步验证了钻杆剪切评估模型的可靠性和适用性。

图3 闸板剪切力计算结果对比Fig.3 Comparison of ram shearing force between simulation and experiment results

3 井喷事故场景下剪切能力评估

3.1 井喷典型场景下剪切力

深水井喷事故场景下钻杆承受的载荷主要来自地层高压流体,钻杆内高压流体的侵入使得钻杆内外产生巨大压差,另外井内钻杆在溢流作用下也会承受较大的上顶力,当上顶力大于钻杆自身重力和摩擦力时,钻杆处于压缩状态,反之则处于拉伸状态[12]。深水井喷事故场景复杂,钻杆除受轴向及内外压差载荷外,还可能存在扭转作用力,使得钻杆发生屈曲现象。参考“深水地平线”典型井喷事故场景[18],钻杆轴向及内外压差载荷对钻杆弯曲变形起主导作用,因此针对闸板防喷器的剪切过程,重点考虑这2种载荷。

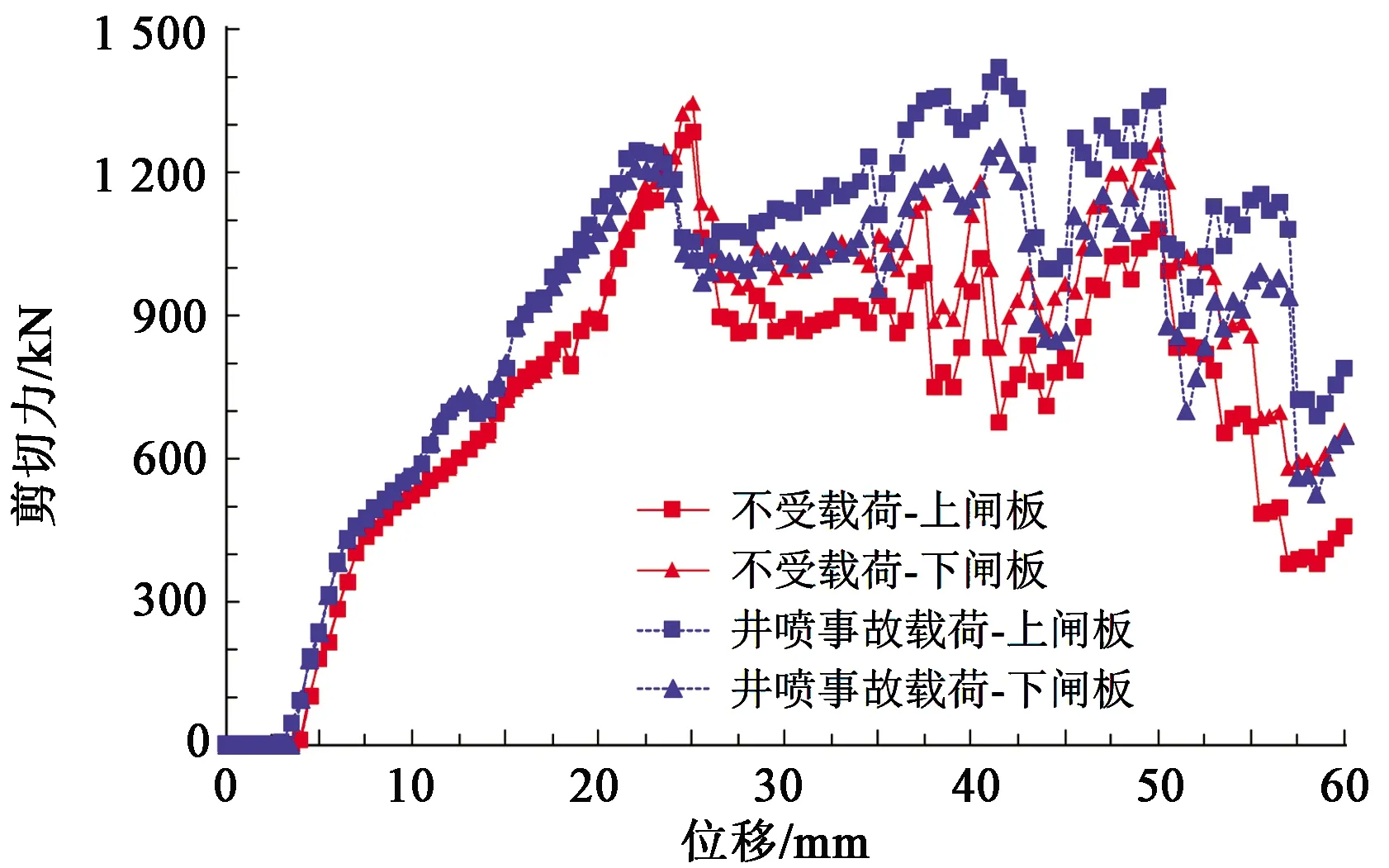

选取钻杆轴向压缩载荷200 kN,钻杆外压8.0 MPa,内压15.0 MPa,通过计算得到闸板防喷器的剪切力,如图4所示。

图4 深水井喷事故场景下剪切力计算结果Fig.4 Caculation results of shearing force in deepwater blowout scenarios

由图4可知,自然状态下的闸板剪切力急剧增加至最大值,然后钻杆材料逐渐破坏,剪切力先减小后增加,在钻杆完全被剪断的位置(位移为50 mm处),达到第二峰值,然后急剧降低。对于钻杆处于复杂载荷条件下则不同,钻杆材料受复合载荷的影响,剪切力呈现先增加后降低再增加的趋势,在超过钻杆中心轴位置(位移为40 mm处)剪切力达到最大值,同样在闸板位移为50 mm处,钻杆完全被剪断。复杂载荷条件下闸板防喷器的剪切力明显增加,其中下闸板的最大剪切力达到1 417.1 kN,比自然状态下闸板最大剪切力增加10.7%。

示例钻杆基于VonMises屈服强度准则给出的剪切力为1 288.1 kN[4]。然而这些计算结果表明,井喷事故场景下所需的实际剪切力大于防喷器制造商提供的值。因此在现场实际作业时,应考虑井喷事故载荷影响,并计算井喷事故场景下钻杆所需的剪切力。选择合适的闸板防喷器可有效地提升深水井控作业的安全水平。

3.2 轴向载荷作用影响

以典型井喷场景下闸板剪切模型为基础,考虑井喷事故环境变化对钻杆轴向载荷的影响,开展不同载荷工况下闸板剪切力分析,对不同轴向载荷(拉伸为正,压缩为负)工况下剪切力进行对比。由于上下闸板剪切力的趋势基本相同且下闸板剪切力略高,因此仅选取下闸板剪切力进行分析,结果如图5所示。

图5 不同钻杆轴向载荷条件下剪切力影响Fig.5 Impact of shearing force under different axial loads

图5(a)表明,钻杆轴向载荷在-200~200 kN,剪切力的变化趋势相似;当轴向载荷达到-400 kN时,由式(1)~(3)可知,钻杆会发生弯曲变形,下闸板先接触钻杆然后将钻杆推至井筒中心进行剪切。由于钻杆受压缩载荷,闸板位移达到98 mm时剪切力达到最大值。图5(b)表明,钻杆所需剪切力随压缩载荷增加急剧增加,当轴向压缩载荷增至400 kN时,钻杆剪切力增至1 547.3 kN,比不施加轴向载荷时提高15%,钻杆压缩载荷对钻杆剪切有明显的阻碍作用。与钻杆压缩状态相反,当拉伸载荷为200 kN时,钻杆剪切力最大值减少了3.6%,钻杆拉伸时更易被剪断,因此适当提高钻杆的轴向拉伸载荷,有助于提高闸板剪切的成功率。

3.3 内压载荷作用影响

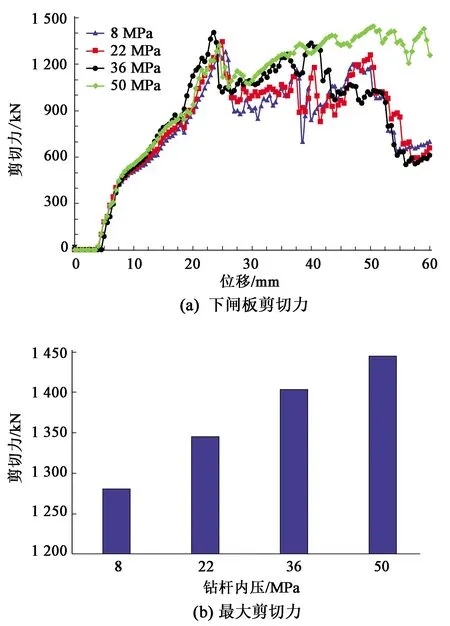

考虑深水井喷事故的压力变化范围,钻杆外部压力为8.0 MPa,不考虑轴向载荷作用,分别计算不同钻杆内压条件下闸板防喷器的剪切力,计算结果如图6所示。结果表明,随钻杆内压增加,闸板剪切力整体呈现增加趋势。当钻杆内压小于36 MPa时,闸板剪切力的整体变化趋势比较相似,在闸板位移24 mm处闸板剪切力达到最大值;钻杆内压为50 MPa时,钻杆材料发生明显的弹塑性变形,剪切力的变化趋势与井喷典型场景下(图4)闸板剪切力变化规律相似,最大值达到1 444.4 kN,比自然状态下剪切力提高12.8%,说明钻杆内压对于闸板剪切力增加有显著影响。提供闸板剪切力时,需要结合工程实际条件,充分考虑地层压力以及钻杆载荷条件,适当提高闸板剪切力的安全系数。

图6 不同钻杆压力条件下剪切力影响Fig.6 Impact of shearing force under different drill pipe pressures

4 闸板防喷器剪切能力提升

4.1 新型剪切闸板防喷器

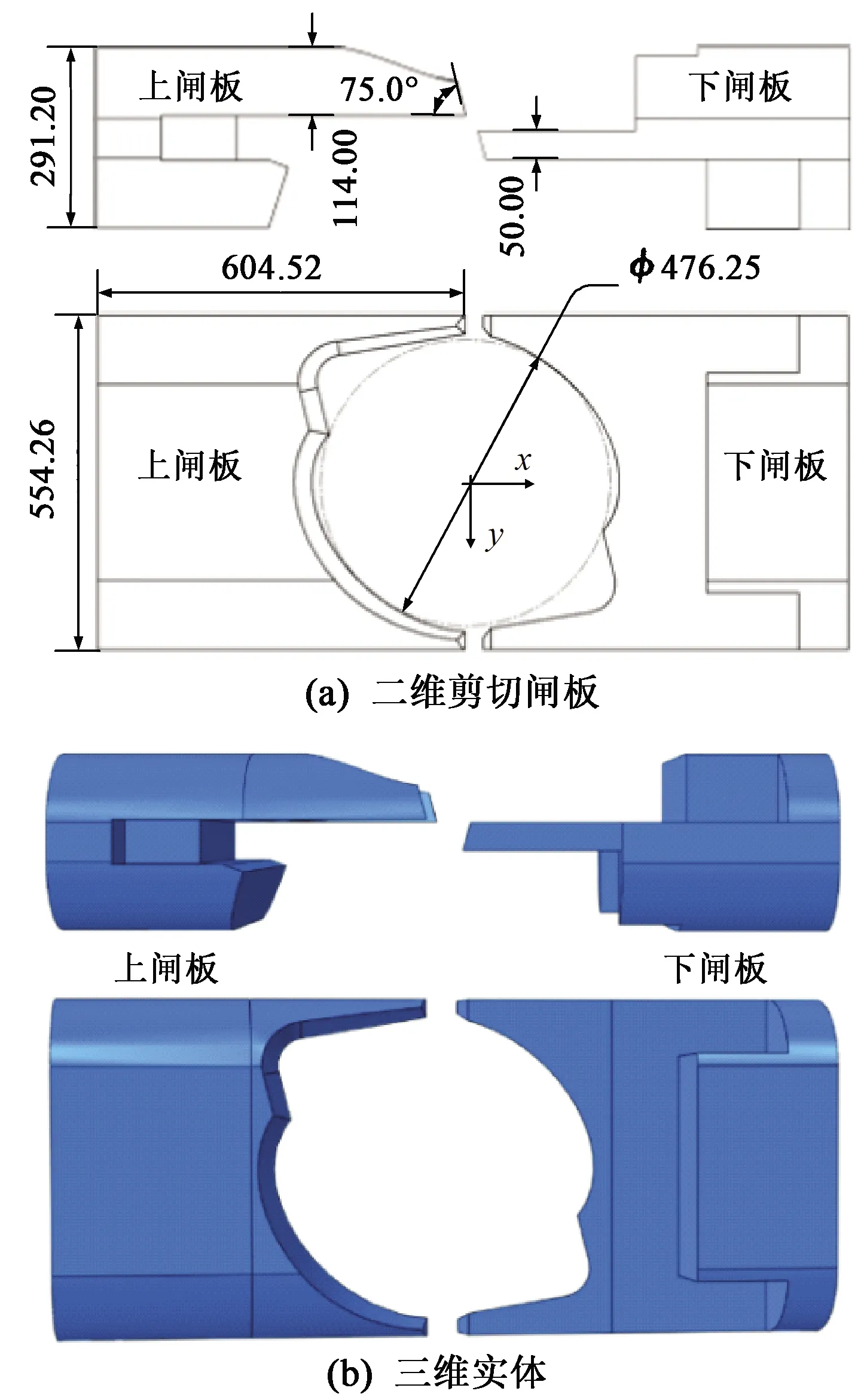

考虑传统闸板防喷器存在剪切区域不能完全覆盖的缺陷,当钻杆偏心超出闸板剪切刃的覆盖区域,则会导致钻杆剪切失败。为克服以上问题,进一步提升闸板防喷器的剪切能力,在传统闸板防喷器的结构基础上,通过参考国内外闸板剪切刃的结构形式[20],对闸板剪切刃进行结构优化设计,提出一种新型闸板防喷器,如图7所示。以18-314 in深水防喷器内径为例,将上下闸板剪切刃的结构设计成“W”型,通过增加剪切刃的宽度实现防喷器内径全区域覆盖,当钻杆发生偏心或弯曲时,剪切刃弧型结构可快速“卡住”钻杆,完成闸板防喷器的剪切功能。

在传统闸板防喷器剪切分析模型的基础上,钻杆基本参数保持不变,并位于井筒中心位置,不考虑钻杆受复杂载荷作用,建立新型闸板防喷器剪切分析模型,闸板剪切力计算结果如图8所示。

图7 新型剪切闸板防喷器结构Fig.7 New design structure of BOP shear rams

由图8可知,新型闸板最大剪切力为1 131.6 kN,比传统闸板防喷器最大剪切力减少11.6%,剪切力大幅降低,由于闸板剪切刃的弧形结构,使闸板剪切刃与钻杆环形接触,使得钻杆断口形貌接近圆形,减少钻杆剪切过程中刃口与钻杆的挤压作用,避免钻杆的撕裂挫断过程,显著地提升了闸板的剪切能力。

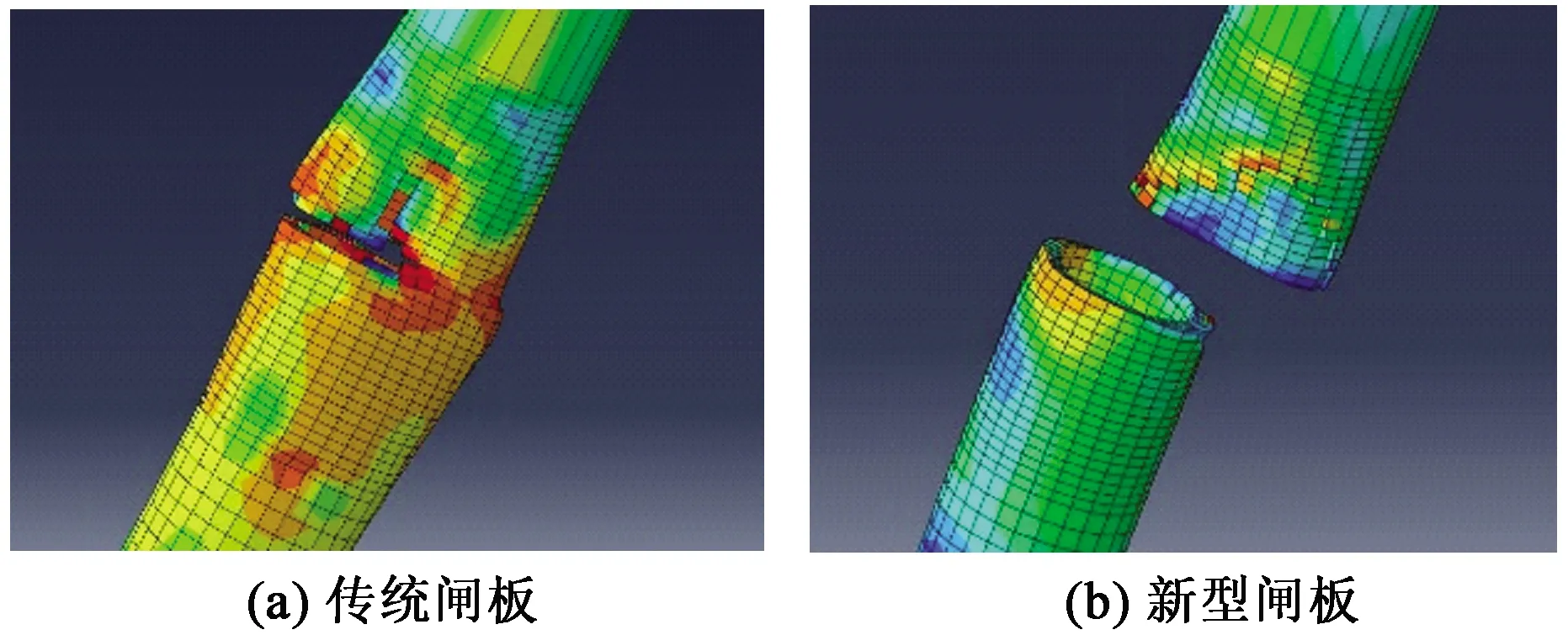

4.2 钻杆偏心剪切分析

防喷器内钻杆可能沿任意方向发生偏心弯曲,当钻杆偏心方向垂直闸板运动方向时,钻杆会超出闸板的剪切范围,重点考虑钻杆垂直闸板运动方向的偏心剪切问题。选取钻杆偏心180 mm工况进行分析,分别建立传统剪切闸板和新型闸板的钻杆剪切分析模型,计算结果如图9所示。由图9可知:当钻杆偏心180 mm时,传统闸板防喷器的结构缺陷使部分钻杆不能被剪断,易引发后续的封井作业失败;而优化后的新型闸板可以实现井筒区域的全覆盖,有效解决钻杆的偏心问题,实现钻杆偏心位置的剪切,提高闸板防喷器的剪切能力。

图9 钻杆偏心剪切计算结果Fig.9 Calculation results for off-center drill pipes

5 结 论

(1)剪断钻杆的截面收缩率和最大剪切力与试验结果吻合,验证了闸板防喷器剪切数值模型的准确性。

(2)井喷事故场景下,钻杆内压与轴向载荷增加使得闸板剪切力急剧增加。在工程实际中应考虑复杂载荷对剪切力的影响,选择合适闸板防喷器,可有效提升深水井控作业的安全水平。

(3)闸板剪切刃的结构是剪断钻杆的关键因素,传统剪切闸板由于剪切刃宽度较窄,不能满足钻杆偏心剪切要求,新型闸板防喷器可以有效解决钻杆偏心问题,闸板剪切刃的弧形设计使得闸板的剪切能力显著提升。