管道自动焊接缺陷消除及质量控制措施

2021-11-10薛秀娟

薛秀娟

摘要:自动焊是适应大口径高强钢管道焊接的新技术,具有效率高、劳动强度低、焊接过程受人为因素影響小等优势。文中通过对自动焊内焊和填充盖面过程中易产生的焊接缺陷成因分析及缺陷消除措施分析,从焊接工序配合、工装匹配改进、操作手法、工艺规程等角度全方位控制自动焊质量。

关键词:内焊;填充盖面;气孔;未熔合;烧穿;咬边

0 前言

随着国家大口径高强度钢管道建设的快速发展,对管道自动焊接应用要求比例越来越高。大口径高强钢管线焊接工艺的优化直接决定项目的施工建设成本。管道自动焊技术由于焊接效率高,劳动强度小,焊接过程受人为因素影响小等优势,在大口径、厚壁管道焊接中的应用中具有很大潜力。我国的管道自动焊接技术正处于起步阶段,根部自动焊问题、管端坡口整形机等配套尚未完全成熟,焊工从手工焊、半自动焊转变成机动焊和自动焊的焊机操作工需要时间过渡,在此期间,研究管道自动焊接缺陷成因及其消除,从而保证焊接质量对自动焊焊接质量控制有重大意义。

1 内焊主要焊接缺陷的产生和处理

1.1 气孔

1.1.1气孔产生原因

气孔是气体保护焊中常出现的焊接缺陷,产生气孔的原因有混合保护气气

体不纯,管道两段封堵不严,混合气体压力不足等。

1.1.2消除气孔措施

焊接前检查焊接电源是否正常工作。检查内焊机混合气体压力是否正常(不低于3 MPa),气阀开关是否正常(有时在操作过程会误碰触气阀造成气阀关闭或开启不足)。检查气带是否有漏气现象。使用纯度高于99.5%的混合气体。加强保护,保证气体压力。检查焊接保护气类型和流量是否满足焊接工艺规程。检查焊枪和喷嘴是否泄漏或堵塞。检查焊接工艺参数特别是送丝速度的设置是否满足焊接工艺规程。当内焊焊道出现气孔时要在热焊前进行返修处理,返修时认真清理出气孔部位直至气孔清理干净,以避免残留气体熔入热焊层造成焊道质量问题。

1.2未熔合

1.2.1未熔合产生原因

根部未熔合一般是由于管口清理不干净,钝边过大、错变量过大、内坡高度过小或过大,内焊分焊枪送丝速度过小等造成的,因此在内焊时,一定要确保组对质量,尽量避免未熔合出现。

1.2.2 消除未熔合措施

消除未熔合主要需要做好焊前清理工作。控制坡口加工质量,使其各参数在工艺规程范围内,全自动焊接一般推荐使用专用大口径高强钢适用坡口机,并可对坡口机进行工装适配改革。在全自动焊接练兵培训和岗前适应性练习中,我们对坡口机进行工装改革取得一定成效。控制管件组对质量。

坡口机在使用过程中发现坡口加工过程中铁屑会随着刀盘的转动而缠绕道刀架上,铁屑过多时易伤人及对坡口质量造成影响,尤其是5°刀上铁屑最多(因为加工管材壁厚最厚)。经过多次研讨,我们决定在刀盘上加装挡板,刀片车下来的铁屑转动过程中经过挡板格挡避免缠绕刀架。

1.3 烧穿

1.3.1 烧穿形成原因

内焊层烧穿的原因主要有坡口钝边过小,组对间隙过大,内坡和钝边高度过小及送丝速度过大等。

1.3.2 消除烧穿措施

避免烧穿缺陷的措施主要有,控制管道坡口加工质量,使其各参数在工艺规程范围内;控制管道组对质量,保证组对间隙参数在焊接工艺规程范围内;检查调整对应焊枪送丝速度,控制速度适中,不宜过大。

1.4 未焊透

1.4.1 未焊透产生原因

内焊机根焊未焊透产生的主要原因有内坡过小,钝边太厚等。

1.4.2 消除未焊透措施

避免内焊未焊透的主要措施是控制好坡口加工质量。

1.5 焊瘤

内焊时焊瘤主要产生在顶部位置,这是由于CW(电动机顺时针旋转方向)、CCW(电动机逆时针旋转方向)两侧一枪位置变化造成的,这时需要调整一枪的起弧位置即可避免接头处出现焊瘤。

1.6 飞溅大

1.6.1 飞溅大产生原因

内焊时发生飞溅大的原因是混合气体比例不对或者预设焊接电弧电压不适中。

1.6.2 消除飞溅大措施

消除飞溅的措施测量混合气体比,调整比例在工艺规程要求比例内;调整预设电压;检查焊接电缆线的连接是否正确;检查焊接送丝速度的设置。

2 自动焊填充盖面过程中缺陷消除及质量控制措施

全自动焊填充盖面过程中出现的主要缺陷有:未熔合、气孔、余高超标和咬边。常见缺陷的原因分析及防治措施如下:

2.1未熔合

未熔合是一种几乎没有厚度的面状缺陷,其直接危害是减少截面,增大应力,对承受疲劳、经受冲击、应力腐蚀或低温下工作都非常不利。未熔合是由于电弧未能直接在母材上燃烧,焊丝熔化的铁水只是堆积在上一层焊道或坡口表面上而形成的。主要形式有层间未熔合和单侧点状未熔合,并出现在平、立焊位置,长度不一。

2.1.1未熔合的产生原因

(1)焊接速度慢。如图2.1.1-1所示,由于焊接速度慢,电弧不能在上一层焊缝上燃烧,而是在熔池内的铁水上燃烧,焊丝熔化的铁水向前流淌,铺在上层焊缝上,这就造成了层间未熔合。

(2)焊枪角度不正确。如图2.1.1-2中所示,焊枪所处的角度是不正确的。在此状态下焊接,熔池中铁水在电弧吹力作用下向前流淌,铺盖在电弧的前方,致使电弧不能在上一层焊缝上燃烧,造成层间未熔,并且随着角度的增大,铁水流淌更加严重,焊缝无法成型。

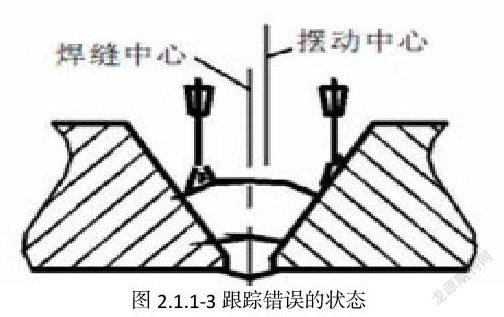

(3)焊接跟踪不准确。在焊接过程中,由于焊工观察位置、角度的变化,在电弧摆动中心和坡口焊缝中心不重合时,就会使电弧只能在坡口的一侧燃烧到位,在另一侧燃烧不到位,铁水只堆积在不到位的一侧,这样就产生了单侧未熔合,如图2.1.1-3所示。

(4)焊枪在端部的停留时间短。焊缝是由焊枪在坡口内边摆动、边移动施焊完成的。由于焊枪在端部的停留时间不足,电弧尚未将根部彻底熔透就摆动移向另一端,这样就在此处产生单侧未熔合。

2.1.2未熔合的消除措施

(1)适当加快焊接速度,使焊接电弧在正常焊接状态的位置上燃烧(如图2.1.1-1(a)所示)。

(2)必须将焊枪调至图2.1.1-2(a)所示正确的焊接角度,焊枪与管道的法线形成0°-5°角。

(3)应保持相对固定的观察位置和角度进行焊接跟踪。

(4)适当增加焊枪在两端的停留时间。

2.2 气孔

气孔是自动焊在现场出现的主要焊接缺陷之一,是焊缝金属凝固过程中由于侵入气体而形成的气囊或空穴。因其酿成了结构的不连续性,就会削弱焊缝金属的机械强度,降低结构的气密性、水密性等。气孔多出现在平、立位置的焊缝接头处,从X射线相片上反映出以密集气孔偏多。

2.2.1 形成气孔的原因

(1)防风工作没做好。气体保护焊的最大缺点是抗风能力差,所以工程上所使用的管道自动焊设备均是在防风棚内作业的,虽有“全天候”之称,然而,当风速高、棚底所在的地面不平時,就会在防风棚的两侧包裹管道的帆布帘处及底部漏风。风吹到焊枪就会吹散保护气体,电弧和熔池失去了保护,导致在焊缝中产生气孔。

(2)保护气体流量过小。管道自动焊所用的保护气体为富氩混合气体(80%Ar+20%CO2),流量为20L/min,可获得最佳的保护效果、焊缝成型和质量。然而在焊接过程中,控制电缆中的气管受到踩踏、碾压或折成死弯时,造成气管堵塞或破损漏气,这样在电弧熔池处没有保护气体或气体流量过小(小于15L/min),电弧熔池不能得到很好的保护,就会产生气孔。

(3)焊前检气时间不足。在焊接起弧之前,焊枪头部及附近的气管内已不是所需的保护气体,而是空气,必须将此处的空气经检气完全排出后,方可起弧焊接。停焊时间越长,空气在气管内占有量就越多,所需的检气时间就越长。

2.2.2 气孔的消除措施

(1)防风棚两侧的帆布帘包裹管道后,再用绳索加以捆绑。

(2)棚底四周加上帆布帘,并用沙土压牢。

(3)把控制电缆小曲率地盘挂在防风棚侧壁上。

(4)经常查看流量计,确定气体流量是否达到要求。在气管破损处用胶布缠堵,对破损严重的气管,进行整管更换。

(5)每次焊接起弧之前,检气时间不得小于5s。通过这些措施的实施,有效地抑制气孔的产生,提高一次合格率。

2.3 焊缝余高超标

焊缝余高超标是指焊缝表面上的金属超过了规定的需要量,余高超标不仅造成经济上的浪费、外形不美观,而且还是一个应力增值源。主要影响焊缝的疲劳寿命,随着余高高度的增加,焊缝的疲劳强度会急剧下降。在施工中,平、立焊位置的焊缝余高符合标准要求。

2.3.1余高超标的原因

由于仰焊位置的特殊性(熔滴受电弧吹力和重力两个相反方向力的作用,只有电弧吹力大于重力时,才能过渡到熔池内),导致熔滴过渡较慢,电弧燃烧时间长,熔池的热输入大,增强了铁水的流动性,使铁水由两侧向中间堆积下坠,因此在焊缝的中心形成一个脊梁背,特别是在5-7点钟的部位,这种情况会更加严重,其高度大部分在3.0-3.5mm,个别地方甚至达到了4.0mm。虽进行了打磨,但与平、立焊位置焊缝比较,外观相当差,并耗费人力和物力。

2.3.2余高超标的消除措施

(1)在最后一遍填充后,给盖面留1.5mm 的量。

(2)摆幅、摆速和停留时间均增加10%-20%。

(3)电感量在原来的基础上降低10%。

(4)焊丝干伸长控制在10-15mm范围内。

(5)保持正确的观察角度。

2.4咬边

咬边属焊缝成形缺陷之一,是由母材金属损耗引起的、沿焊缝焊趾产生的沟槽或凹缝,是电弧冲刷或熔化了近缝区母材金属后,又未能填充的结果。咬边严重影响焊接接头质量及外观成型,使得该焊缝处的截面减小,容易形成尖角,造成应力集中,该处断裂的可能性最大。由于仰焊位置的特殊性(在电弧吹力克服熔滴重力之后,熔滴方可向熔池过渡),因此在盖面的仰焊部位极易造成咬边。从仰焊位可直接观察到在焊缝两侧呈现断续、由浅至深的咬边,深度0.2-0.7mm,而局部点接近1.0mm,集中在5-7点钟区间,大约300m 长的范围内,属于典型的宽型咬边。

2.4.1咬边产生原因

(1)焊接电流。焊接电流对咬边影响最大,大电流时,虽电弧吹力大,熔深大,焊丝熔敷率高,但同时热输入大,熔池内铁水温度高、流动性好,向焊缝中心流动。当电弧移走之后,致使熔池内无铁水或铁水少,此时电弧在母材上(即坡口边缘处)烧出一个弧坑,形成咬边。

(2)回路中电感。短路过渡要求焊接回路中有合适的电感量,用以调节短路过渡电流的增长速度(di/dt),控制焊接过程中的飞溅量及电弧燃烧时间。通常细丝气保护焊,焊丝熔化速度快,熔滴过渡周期短,需要较大的短路过渡电流的增长速度。在仰焊时,较大的电感使得熔滴过渡频率低,燃弧时间长,电弧移动至坡口两侧时,熔池内的铁水就向焊缝中心流动而形成咬边。

(3)操作参数(摆幅、两端停留时间及偏移)。

①摆幅。如果摆幅小,电弧就烧不到坡口的棱沿上,只在坡口面上烧一个弧坑,从而导致咬边。

②两端停留时间。如果在最后一遍填充完成之后,给盖面留有较大的余量时,就应保证电弧在坡口两端有足够的停留时间,否则,焊丝熔化的量不足以填满熔池,这样就会在焊缝外两侧形成咬边。

③偏移。偏移是用以焊接跟踪的,如果观察的角度不对,就会产生视觉误差,而做出错误的判断和调整,使电弧在一边能够烧到位,而在另一边就烧不到位,在电弧烧不到位的一侧就会产生咬边。

2.4.2 咬边的消除措施

咬边的防治措施与余高超标的防治措施一致。

3 结论

以上针对大口径高强度钢管自动焊焊接外观成形与质量控制的方法措施进行总结,对自动焊工装配备、内焊及填盖过程中易产生的焊接缺陷、形成原因及消除措施进行汇总,为焊工掌握自动焊操作,技术人员熟悉自动焊技术,企业增设自动焊工艺提供借鉴。

参考文献:

[1]付承铠.实心焊丝障碍仰板双面成形焊接工艺及质量控制.焊接技术,2021(1)

[2]曾燕丽.长输管道全自动焊接技术施工分析及应用建议.石油和化工设备,2014

[3]成银涛,杨盟,易志群. 油气长输管线现场焊接的质量控制. 科技传播, 2012.