废旧磷酸铁锂电池正极材料回收技术进展①

2021-11-10赵红伟施志聪

赵红伟,施志聪

(广东工业大学材料与能源学院,广东 广州 510006)

1 引言

自碳达峰、碳中和目标确立后,各国政府对能源与经济结构的调整持续推进,清洁高效的储能器件成为加快实现“两个替代”目标的有力工具[1,2],其中锂离子电池是重要的一员。工信部数据显示,2021年上半年,锂离子电池产量超110 GWh,同比上涨60%,行业总产值超2 400亿。同时,在智能制造的加持下,其产量将进一步提升。据Sandler Research公司调研数据[3],全球磷酸铁锂电池在2016—2020年间复合增长率达到20.5%,中国的磷酸铁锂占亚太地区40%的市场份额。

磷酸铁锂电池的覆盖面较广[4,5],在医疗、电子、小型电器设备等领域均有应用,但主要服务于电动汽车领域。

根据国务院新发布的《新能源汽车产业发展规划(2021—2035年)》,到2035年,纯电动汽车销量要超过新车销量的20%。目前大多数中、大型电动客车均采用磷酸铁锂电池作为动力源,而此前三元锂电池因安全问题[6]致其市场份额下降,安全问题已成为应用时考虑的重要因素之一。磷酸铁锂电池具有价格低、生产流程简单、安全性好等优点,在当前及未来的市场的需求量巨大。电动汽车投入市场已有数年,真锂研究数据显示,仅2021年5月份,乘车用磷酸铁锂电池装机量就达到3 869.04 MW·h。如图1所示,磷酸铁锂电池装机量自2015年开始大幅提升,至2020年达到23.2 GW·h。然而,随着大量磷酸铁锂电池退役高峰的到来,废旧电池回收处理的问题接踵而至。如何实现高效处理废旧电池,形成良性循环,不仅可以节约资源,也有助于解决环境污染问题[7]。

图1 2014—2020年乘用车磷酸铁锂电池装机量

2 废旧磷酸铁锂回收进展

随着越来越多的磷酸铁锂电池进入退役行列,如何设计经济、快速、稳定的回收方案有着重要的现实意义。当前实践中的技术方案各有优劣,使得电池回收技术推广进度缓慢。本文对目前的研究进展进行梳理总结,并列举了多种具有代表性的回收方案。

磷酸铁锂电池按电池外观类型来分,有圆柱型、方形、软包电池等形式,但均由正负极、隔膜、电解液、外壳等组成,其中正极部分主要含有锂、铝、铁、磷等元素,回收价值相对较高,其回收技术是研究的热点之一。磷酸铁锂的回收方法大多由三元电池材料回收演化而来[8-10],方法众多,主要有固相法、液相法、固-液结合法、机械力活化法、电化学法、微生物分解法等。

2.1 固相法

与火法冶金原理类似,固相法是通过高温使各粒子的能量显著提升,扩散、物化反应等动力学过程加快。在此过程中,温度、时间、气氛、气体流量等物化参数对反应过程产生质的影响。调整反应参数可控制材料的晶体结构、导电网络、粒子均匀性、粒度等使其达到理想状态。固相法各回收方案不尽相同,但都需要经过煅烧处理,以得到再生的磷酸铁锂材料,达到回收再利用的效果。此外,利用固相法回收电池时,通常应先对其进行彻底放电,以免在处理时发生燃烧、爆炸等安全事故。

Wang等人[11]将电池在密闭环境下拆解,经分离得到正极粉,然后在氮气气氛下进行煅烧,得到碳包覆的磷酸铁锂材料。经XRD物相分析可知材料的衍射谱图与磷酸铁锂标准卡片基本吻合,因其中含有少量P2O5杂质,使得石墨化碳的无序度降低,因而增强了材料的导电性。0.5 C倍率下材料的初始比容量为129.43 mAh/g,循环1 000次后容量保持率达到92.36%。该法在密闭环境中拆解电池可以控制废气的排放,使污染最小化,但同时也限制了其规模化应用。

许开华等[12]发明一种回收方法:将含铝杂质的废旧磷酸铁锂粉料与多孔材料、锂盐混合。通过在氮气下700~800 ℃的高温煅烧,铝转为液态被多孔材料吸附并形成微球结构,而锂盐与废料反应得到再生材料。修复后的正极材料首次放电比容量可达154 mAh/g。该法解决了废旧磷酸铁锂材料含铝杂质不易回收的问题,并实现铝和磷酸铁锂材料的综合回收利用,具有较大的潜在应用价值。

在电极反应过程中,正极材料中部分元素会溶于电解液中使得材料的元素比例失衡[13,14],而进一步的碳包覆以及元素的补充则可达到更好的修复效果。考虑到回收材料组分的复杂性,Sun等[15]先将废旧材料在450 ℃煅烧使粘结剂PVDF分解,再在空气下800 ℃高温煅烧除去有机物和碳,收集到的正极粉料在研磨筛分后,补加碳源(蔗糖)和一定比例的锂源(Li2CO3),经过高温固相反应获得再生材料。固定碳源含量,以1.4 wt%的锂添加量得到的再生材料结晶度良好、结构稳定,其在1 C放电比容量达到137 mAh/g。卞都成等[16,17]研究了在不同温度下的回收试验。废旧材料通过350 ℃ 4 h和650 ℃ 9 h两次煅烧,可得到粒度均匀的正极材料粉体,其电化学性能优良。该法通过高温煅烧可彻底地去除碳和有机物,起到提纯材料的作用,同时对结构受损程度不同的磷酸铁锂也有较好的处理效果。

陈永珍等[18]向废旧正极材料中补充锂元素、磷元素,选择不同还原剂为碳包覆材料,结果表明还原剂的种类对再生材料性能影响较大,以葡萄糖为还原剂得到的再生材料综合性能最佳。谢英豪等[19]向废旧粉料加入FeC2O4·H2O,Li2CO3,(NH4)2HPO4以补充Fe,Li,P元素,经700 ℃烧结可得再生磷酸铁锂。杨秋菊等[20]也采用类似的方法,但侧重于探究烧结气氛对再生料性能的影响。Song[21]等直接将新旧磷酸铁锂粉料以不同比例(9∶1、8∶2、7∶3)混合烧结,温度范围为600~800 ℃,其流程如图2所示。当新旧料比为7∶3,在700 ℃下煅烧得到的再生材料基本满足使用要求。

图2 一种固相法回收磷酸铁锂流程图[21]

目前固相法研究主要是将废旧磷酸铁锂回收为新的磷酸铁锂,但也有例外。如Fu等[22]将退役的电池放电、拆解、分离、研磨得到正极料,然后与商用FeS按不同质量比混合,进行球磨活化后干燥,得到再生材料。该材料可用作碱性镍铁电池的负极材料,其电化学性能优良。加收磷酸铁锂对比如表1所示。

表1 固相法回收磷酸铁锂对比

固相法不涉及酸碱的使用,避免了二次废液的产生,且流程短、回收效果较好。但该法往往伴随较高的能耗,不利于降低回收的过程成本。

2.2 液相法

液相法主要从湿法冶金发展而来,其一般流程为:通过浸泡正极片使正极粉料脱落并收集;利用无机酸如HCl、H2SO4、HNO3等或有机酸如CH3COOH、C6H8O7等对粉料进行酸浸,使回收元素以离子的形式分散于溶液中;调节溶液pH值并加入沉淀剂,通过选择性沉淀得到回收产物。进一步地,有学者对液相法进行优化,设计了无酸浸取工艺。

2.2.1 酸浸工艺

乔延超等人[23]用NaOH溶液处理正极材料以去除铝杂质,固液分离后向滤渣中加入盐酸和双氧水将Fe2+转化为Fe3+,再用Na2CO3调节溶液pH值,使磷元素和部分铁元素以磷酸铁的形式沉淀;将滤液加热并加入NaOH溶液,分离出Fe(OH)3沉淀,回收剩余的铁元素;再向除去磷和铁的滤液中加入Na2CO3,得到碳酸锂,由此锂元素得以回收。该法探究了温度、pH值、酸用量以及酸浓度等参数对回收效果的影响并总结了回收过程的投入与产出,如表2所示。利用该法可以实现元素的全面回收,回收的产品达到了工业级应用要求。

表2 处理一吨废旧磷酸铁锂电池所用试剂价格[23]

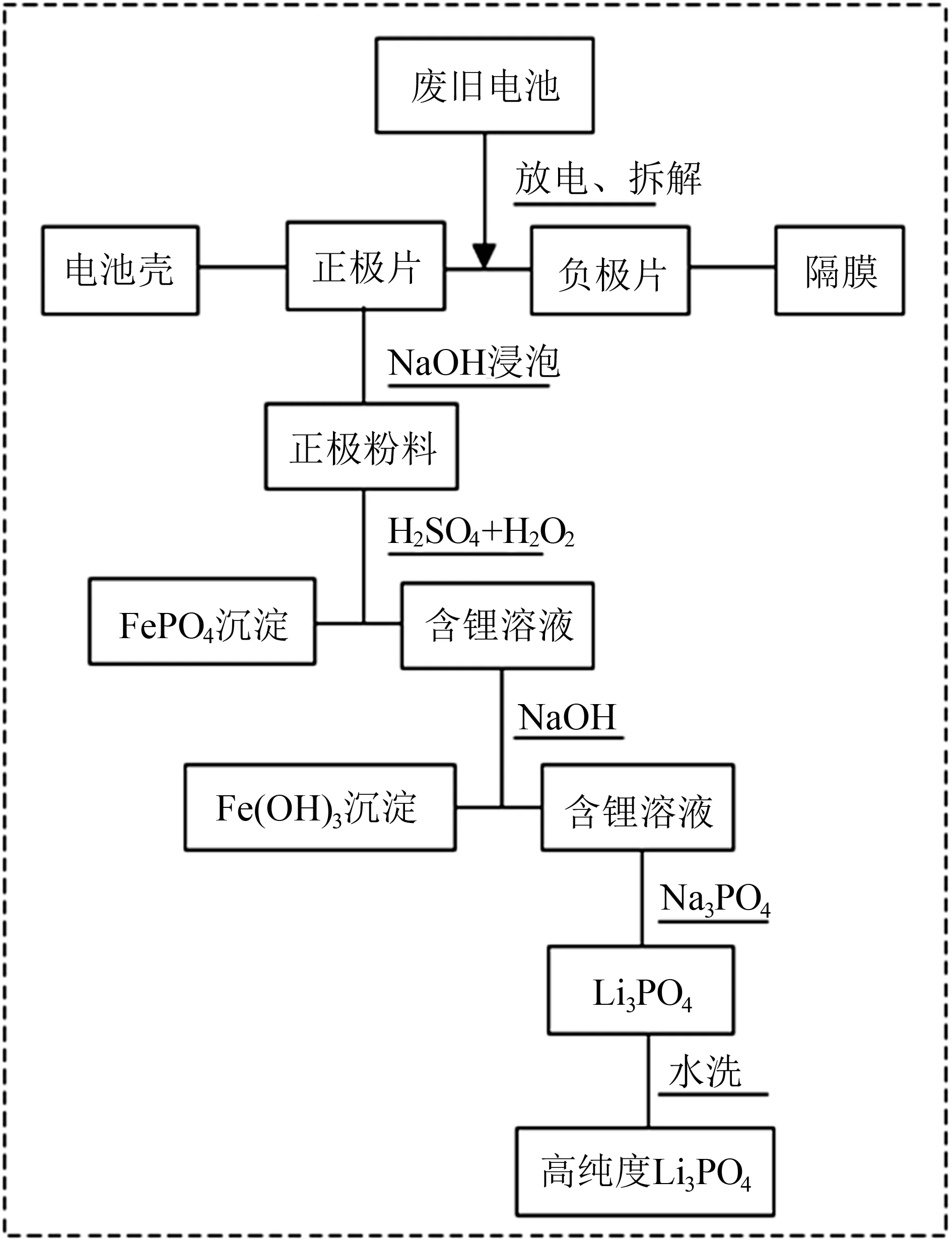

与上述方法类似,Li等[24]以回收锂为目标,以硫酸和双氧水混合液为浸取液、磷酸钠为沉淀剂进行回收处理。其回收流程如图3所示。该法涉及的反应如下:

图3 一种液相法回收磷酸铁锂流程图[24]

(1)

(2)

对产物检测结果表明,锂回收率为95.75%,磷酸锂纯度达到95.56%,满足工业品要求,但该法需要关注磷酸铁锂中杂质含量的问题。

Yang等[25]将废旧正极材料与不同比例螯合剂(EDTA-2Na)进行球磨,再选择磷酸浸取回收锂和铁。机械力作用可减小物料尺度并破坏晶体结构,而螯合剂则可有效去除碱金属杂质。通过ICP-OES等测试可知,锂和铁的浸出效率分别为92.04%和94.29%,这表明粒度和结构改变可影响元素的回收效率。

在废旧电池回收行业中,除回收单一的废旧磷酸铁锂外,对混合材料如磷酸铁锂与钴酸锂、锰酸锂以及三元正极材料的混合体系进行回收有具有较高的经济效益。Huang等[26]通过浮选沉淀的方式回收磷酸铁锂、锰酸锂中的锂、铁、锰。该法选择合适的浸取剂、浮选剂以及沉淀剂,经过热力学计算可确定回收的最优条件,最终锂、铁、锰的回收率为分别为80.93%、85.40%、81.02%。Chen等[27]对从市面上回收的LiCoO3、LiMn2O4、LiFePO4、LiNi1/3Co1/3Mn1/3O2混合料进行锂回收,以硝酸和双氧水作为浸取剂,建立“缩核模型”对浸取过程动力学进行研究。过程中不同材料的反应速率常数有所不同,其中Mn2+、Ni2+浸出效果略差。通过氧化剂(草酸)调节混合液pH值可有效除去杂质离子,回收产物磷酸锂的纯度可达98.4%。

2.2.2 无酸浸取工艺

张洋等[28]发明一种回收废旧磷酸铁锂中锂的方法,其以氯酸钠、次氯酸钠、过硫酸铵、过磷酸铵中的若干种作为浸出剂,以三乙胺醇为助剂,Fe2+经氧化后生成沉淀,滤液富锂,再经过处理后可得到纯度较高的碳酸锂。该法流程短、助剂添加量少,对于生产具有重要的指导意义。Zhang等[29]采用多种测试手段对磷酸铁锂的浸取过程进行分析,根据热力学参数,研究选择性沉淀的机理。通过调节氧化剂的用量,锂浸出率最高达到99.8%。最终锂以碳酸锂的形式回收,其纯度大于99.0%。同样,郑显亮等[30]发明一种磷酸铁锂中锂的回收方法,其将磷酸铁锂废料加水制浆,利用三价可溶性铁盐与氧化剂,循环操作得到富锂溶液,最终溶液的锂含量高达12.83 g/L。该方法没有酸碱溶液的消耗,可在低温下进行,相对较环保。但上述方法均只针对价值较高的锂元素的回收,不涉及铁和磷元素的再生利用,而要从磷酸铁渣得到再生磷酸铁材料还面临杂质不易去除、处理成本高等问题。

Jing等[31]利用水热法对回收废料进行直接再生。其以Li2SO4水溶液为溶剂、N2H4·H2O为还原剂与磷酸铁锂粉料混合进行水热反应得到再生磷酸铁锂。其中Li2SO4可补充磷酸铁锂在循环后损失的锂。再生材料在1 C下循环200圈后的容量保持率为98.6%。同时,由于水热反应温度低(小于200 ℃),导电炭和粘结剂得以保留再利用,但对材料的比容量略有影响。

对于液相法,常规工艺中大多采用酸浸取来回收有用元素,但酸碱溶液的使用必然会产生大量废水,增加了处理成本并降低经济效益,而利用无酸浸取工艺可规避酸碱使用[28-31]更加环保、便捷、有效,为生产者提供了新的思路。此外部分方案以回收锂元素为主,故多元素的综合回收以及如何提高元素的回收率还有待深入研究。

2.3 固-液结合法

固液结合法是一种综合液相法和固相法优势的回收方法,其一般过程为:将废旧正极材料溶解后进行选择性沉淀,沉淀物经过固相反应重新得到结构和性能完好的正极材料,实现资源的再生利用。

Bian等[32]将正极废料用磷酸溶解,除杂后的溶液经过回流可得到FePO4·2H2O沉淀;对清液进一步蒸发浓缩,加入乙醇搅拌生成LiH2PO4。滤液经过热处理得到分层的纳米花结构FePO4·2H2O,再将其与商用碳酸锂和葡萄糖按一定比例混合,经过固相反应得到再生磷酸铁锂材料。翁韶迎等发明一种废旧磷酸铁锂电池正极材料修复再生的方法[33],操作流程为:将拆分得到的废旧磷酸铁锂材料经过煅烧后与锂盐溶液或悬浮液进行水热反应或溶剂热反应,得到的反应产物与金属盐和导电剂经过煅烧修复再生。该法中锂盐、金属盐可选择种类较多,便于灵活适应不同生产工艺。

乔延超等人[34]将废旧材料粉碎过筛后与氢氧化钠(摩尔比为1∶2.5~4.0)在氧化气氛下煅烧,烧结料加水制浆后过滤得到含有磷酸钠的滤液以及锂渣;随后利用酸和碱溶液得到磷酸钠以及精制锂溶液。该法中磷酸钠的质量纯度大于99%,锂回收率大于98.25%,且煅烧过程时间短,能耗低、操作简单。

Wang等[35]将废旧磷酸铁锂材料先进行球磨,再通过煅烧提高酸溶效果,再利用氨水两次调节酸浸液pH值,先使Fe3+沉淀再得到Li3PO4沉淀。随后将Li3PO4进行水热反应以及碳化反应得到再生的碳包覆的磷酸铁锂。研究发现水热反应的温度提高后,磷酸铁锂的尺寸更加均匀,且在200 ℃时最终产物展现了优良的性能。该法回收产物纯度高、性能好。同样地,Zheng等[36]将通过煅烧和酸浸的处理得到的回收产物FePO4和Li2CO3与蔗糖进行碳热还原反应得到再生磷酸铁锂。分析结果表明,该法中表面活性剂的加入可提升铁的沉淀效果,并有助于提高产物的纯度。

固-液结合法对酸碱的消耗量较少,回收产物电化学性能优良,目前已有部分企业采用该工艺建立回收示范线。但该法同时也存在回收步骤多、流程长等不足,增加了回收的过程成本,因此,还需对其工艺细节进行优化,以满足规模化应用的要求。

2.4 电化学法

电化学法以外部电能作为驱动力,促使废旧磷酸铁锂发生一系列物理化学反应,以此达到材料再生利用的目的。其主要思路有两种:通过电解使废旧材料中的部分元素以离子的形式脱出,然后分别回收;对废旧正极料进行补锂修复再生。

曹乃珍等[37]通过电化学法回收废旧磷酸铁锂电池中锂元素。其工艺过程为:以废旧磷酸铁锂为正极,金属或碳类材料为负极,含锂盐的水溶液为电解质,对体系施加电压,使正极中Li+迁移到溶液中,进一步处理得到品级可调的Li2CO3。该反应锂迁出率超过90%。且过程无废液产生,绿色环保。但将废旧材料加工塑形成作为电化学反应的正极会增加回收流程及制备成本。

Li等[38]建立合适的电解池,将充电与电解相结合,使磷酸铁锂中的Fe2+氧化成Fe3+生成沉淀并及时过滤分离,而Li+则溶解在溶液中。通过控制电流大小、液体pH值等参数,结合氧化还原反应,可建立以下反应模型:

1-(2/3)χ-(1-χ)2/3=кt

(3)

1-(1-χ)1/3=кt

(4)

其中,χ代表浸出效率的小数部分,к表示反应速率常数,t代表反应时间(h)。在最佳条件下,锂的溶出率为98%,铁的转化率为96%。同样地,Wang等[39]受到液流电池的启发,通过氧化还原靶向反应对磷酸铁锂废料进行回收。

与固相法补锂的思路类似,杨则恒等[40]将循环1 500次后的材料收集,用有机溶剂去除其中的有机物后重新调浆涂覆到铝箔上,然后与金属锂片安装成扣式电池进行充放电,以此补充正极材料中缺失的锂离子来对其进行修复。将石墨与金属锂片进行充放电处理,保持石墨的缺锂态。将修复过的正极材料与石墨组装成电池测试,0.1 C下的放电比容量为133 mAh/g。同样地,Wang等[41]也对正极材料补锂,其放电比容量达到126.6 mAh/g。该方法在实验室条件下处理效果较好,但规模化生产仍面临一定的障碍。

电化学法通过组分分离或补锂的方式对废旧磷酸铁锂进行回收,过程中不涉及酸碱溶液的使用,仅消耗一定电能,且部分试剂可循环使用,工艺流程较短。但该法目前还停留在实验室阶段,规模化应用还须解决安全隐患,以及批量处理时效率低和效果可能劣化的问题,短期内难以推广应用。

2.5 机械力活化法

机械力活化主要借助于高能球磨机进行,以球磨为主要步骤,常结合高温煅烧来制备再生的磷酸铁锂材料。球磨过程中机械力作用会使物料中特定的化学键断裂并发生掺杂、再结晶,对材料的形貌和晶体结构产生积极影响。

Zhu等[42]通过将含碳的废旧材料与卵磷脂进行球磨,通过机械化学作用,形成C、N、P元素共包覆的材料,然后在还原气氛下煅烧,得到再生磷酸铁锂材料。在球磨过程中,物料的表面会发生反应并生成稳定的物质,并由此引入新键,不仅减少了Li+迁移的距离,而且还增强粒子间的导电性,对材料性能提升有较大帮助。

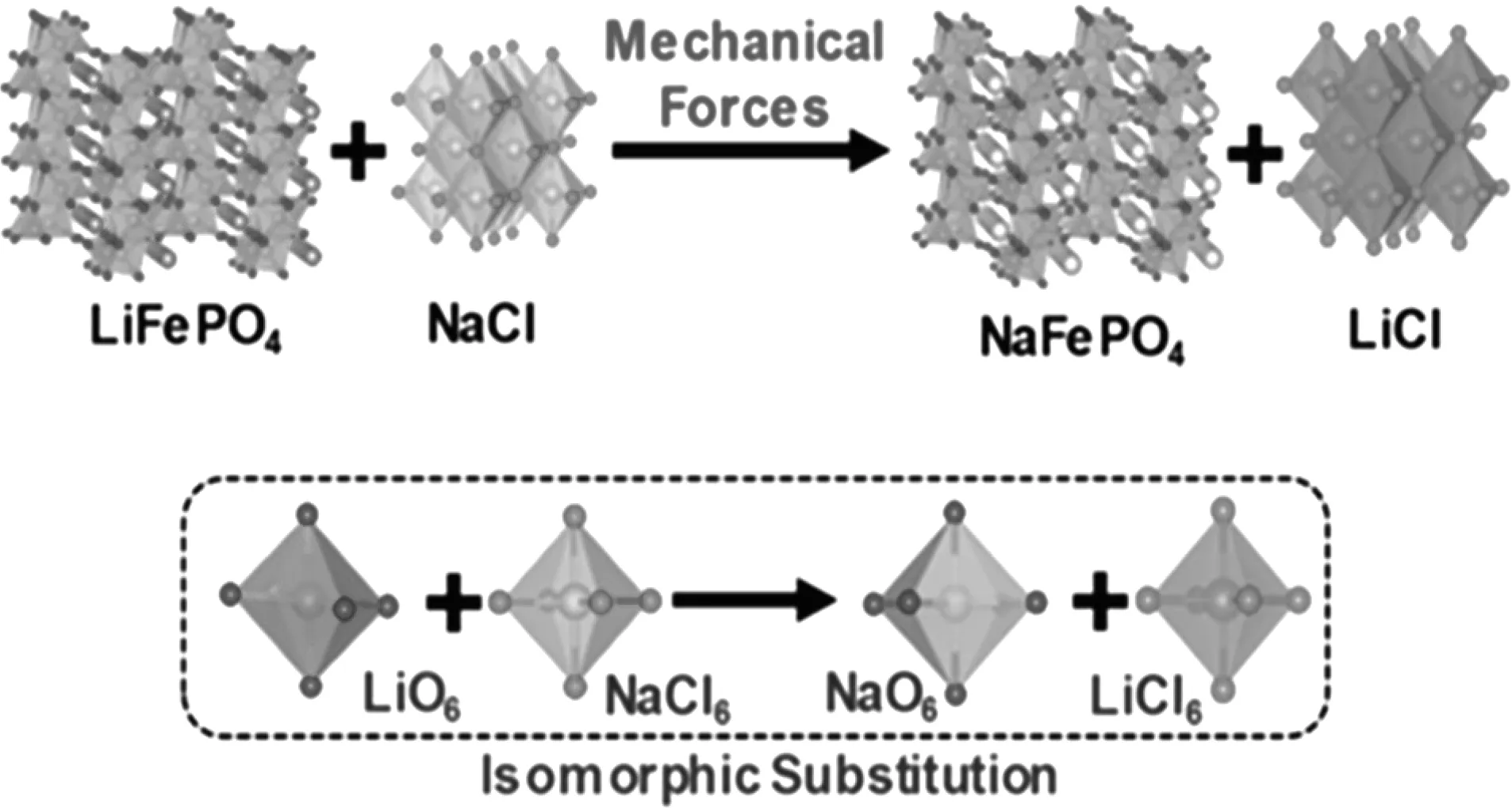

廖贻鹏等[43]将回收料与一定量的铁源混合,然后加入8%~15%的碳源及金属氧化物,通过粗磨加细磨对物料进行细化,调控磁性物质的含量后进行烧结得到再生材料。Liu等[44]将废旧材料与氯化钠混合球磨,通过置换反应可使Na+占据LiFePO4中Li+位,同时晶粒细化且晶格发生畸变。球磨后的混合物分散于去离子水中,经过滤可得到磷酸铁钠沉淀物。向滤液中加入碳酸钠作为沉淀剂可将锂元素沉淀析出,图4展示了反应发生机理。该法最终只回收到约27 wt%的锂,回收产率较低。

图4 机械力作用促使反应发生[44]

机械活化法借助球磨过程即可对物料进行结构重塑、改性,但如何确定处理损坏程度不同的废旧磷酸铁材料的工艺参数还存在一定的难度。此外,球磨过程能耗高、噪声大,在规模化生产前还需要做进一步的评估。

2.6 生物分解法

随着生物冶金技术在矿石、残料等应用领域的发展,该技术也逐渐应用于锂离子电池回收领域。与其他方法相比,生物回收具有运营成本低,易于实现规模化应用的优点,有望成为替代其他方法的理想方案。

生物分解法利用微生物的代谢产物对物料进行溶解、浸出,以混合电池的多元素综合回收为主。Xin等[45]以回收混合正极材料(LFP,LMO,NCM)中的锂、镍、钴、锰元素为目标,利用生物分解法,将筛选分离的硫氧化细菌(SOB)和铁(Ⅱ)-氧化细菌(IOB)作为浸出细菌,设置三个浸出体系:SOB体系,IOB体系,SOB和IOB的混合体系。向三个体系分别添加培养液,并调整体系的pH值以提高生物活性,同时借助大分子膜阻隔细菌与物料的接触,比较了接触与非接触的浸出区别。由于各元素浸出的热力学参数不同,导致其回收效果不同,研究发现混合体系对正极材料的回收效果优于其他体系,这主要归因于这两种细菌的协同作用。

程洁红等[46]发明一种酸浸-生物淋滤协同回收废旧电池的方法。先用少量酸将废旧料溶解,调节溶液的pH值,然后向溶液中添加氧化亚铁硫杆菌,各元素经过选择性沉淀后经离心分离,其回收流程如图5所示。该法重点在于氧化亚铁硫杆菌的培养、驯化。酸浸-生物淋滤的方式可减少酸的用量,且反应条件温和,能够有效应对混合体系中多元素的回收。但菌株的培养时间长,导致生产周期延长,是该法的主要不足。

图5 生物分解法回收图解[46]

生物回收法是一种绿色无污染的方法,具有潜在的应用前景。但各主要元素的综合回收率还有待提高,同时其推广应用也面临微生物培养周期长、易遭受污染的问题,需要得到进一步解决。

3 总结与展望

以上综述了固相法、液相法、固-液结合法、机械力活化法、电化学法、微生物分解法等废旧磷酸铁锂正极材料的回收方法。其中,固相法以废旧物料的修复再生为目标,通过补充元素煅烧的方式修复晶体结构,可较大程度恢复材料的电化学性能。液相法以酸浸和选择性沉淀为主要步骤,回收产物以磷酸铁、碳酸锂形式为主,方法可应用范围较广、操作简单,回收产品纯度可达到工业级应用要求。单一的固相法和液相法目前均存在一定的缺陷,而固-液结合法综合了固相法与液相法的优点,但同时也存在回收流程长、成本高等不足。电化学法和生物回收法较为绿色环保,但实际运行时受多种条件限制。就电化学法而言,大批量模式下回收效率可能会降低,同时还面临安全问题;生物浸取以微生物作为回收的主力军,仅涉及少量的酸碱消耗,但回收体系参数控制要求高,如何选择高效、低成本的微生物是该法的需要重点解决的难题。机械活化的方式环保无污染,部分所用试剂可循环使用,但产率较低、噪音大且耗能高等问题,限制其产业化推广。

对于产业化运营,工艺复杂性、投资成本、经济性、安全环保问题等是重中之重,要建立一套具有综合优势的方案还需要科研人员以及生产技术者共同努力攻关。生物浸出法作为一种清洁技术[47],历经数十年发展,已逐步走向成熟。虽然在我国起步较晚,但该技术发展快速,其在磷酸铁锂正极材料回收方面显示出巨大的潜力。同时,要做好废旧磷酸铁锂电池正极材料的回收的工作,科研创新起到推动作用,政策扶持也十分重要。当前的回收工作还难以做到盈利[48,49],对回收企业的支持必定会促进产业和技术的协同发展。