基于BP-遗传算法的集电极Cu-Al超声波焊接工艺研究①

2021-11-10王智海王天根

王智海,王天根,姚 斌

(1.浙江农业商贸职业学院汽车技术系,浙江 绍兴 312088;2.中国计量大学装甲材料实验室,浙江 杭州 310018)

1 引言

新能源汽车上下游产业迅速发展,与之配套的汽车锂电池随之需求旺盛,而由于铜和铝具有较高的电导率和热导率等优点,使得其作为电池集电极材料应用十分广泛,其中锂电池正负极集电极的连接亦成了一项研究热点[1](正极集电极材料为铝箔,负极集电极材料为铜箔)。

但是,铜-铝异种金属间的焊接依然存在诸多问题,比如纯铝焊接过程中表面极易氧化,会导致超声焊接连接力大幅下降,金属铜与金属铝焊接熔焊过程中会产生不同的金属间化合物(Intermetallic Compound,简称IMC),另外铜-铝两种金属的线膨胀系数也存在差异,极易导致焊接接头热稳定性差和出现裂纹等[2]。传统熔焊方法在用于铜-铝异种金属间焊接时基本无效,熔焊时两种金属晶粒尺寸极难控制,极易对焊接接头的力学性和质量产生负面影响,因此导致了线性摩擦焊和超声波点焊等固相焊接方法在集电极铜-铝异种金属间焊接方面的应用。

其中超声波焊接技术因其低能量高频率的工作特点,可以减少脆性金属间化合物层的出现,从而提高铜铝焊接接头的质量。超声波焊接技术如今已在连接多种异种材料上得到应用,比如金属和陶瓷,金属和玻璃[2]。目前主流认为铜-铝异种金属其焊接机制为引入的超声能量会在连接界面间形成“漩涡状”塑性变形和局部的机械自锁,随着焊接能量的输入,使得异种金属间晶粒融合和金属元素相互扩散[3]。

焊接压力、焊接振幅和焊接能量等关键焊接工艺参数直接决定了超声焊接能量的输入,焊接能量的大小和时域分布直接决定了焊接质量,因此对其优化十分必要。而这些参数对焊接影响的关系为非线性和互相影响,BP神经网络和遗传算法正好完全匹配进行综合优化[4]。BP人工神经网络由于拥有优异的非线性映射泛化能力,因此可对复杂过程建立高精度预测模型[5],从而获得较好的铜-铝超声波焊接接头的质量和焊接参数组合。本文利用BP神经网络-遗传算法对纯铜(厚度为0.5 mm的99.9%铜片)与纯铝(厚度为0.5 mm的99.9%铝片)的超声波焊接工艺参数进行预测及优化,同时,采用铜-铝超声焊接后的最大拉剪载荷来衡量焊接的质量好坏,并对优化后的超声焊接参数组合试验,分析计算值与试验值的相对误差百分比,并进行验证。

2 实验部分

2.1 试验材料

试验材料选择的两种金属厚度均为0.5 mm,纯铜薄片和纯铝薄片的纯度也均为99.9%。其主要材料成分如表1和表2所示。

表1 试验材料纯铝的化学成分

表2 试验材料纯铜的化学成分

按试样尺寸制作完成后,必须去除纯铝表面的致密Al2O3氧化膜,即在进行超声波焊接前需要对纯铝试样表面进行处理,先采用800目砂纸粗打磨,再使用1 200目砂纸打磨薄铝片重叠区域,打磨完成后,立即将薄铝试样放在酒精内,直至焊接前取出,取出后需用棉纱布擦拭干净,并迅速进行焊接,以免二次氧化。

2.2 试验设备

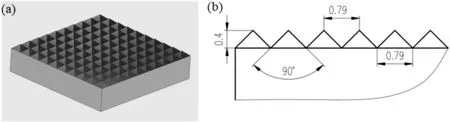

该试验使用的超声波焊机为LT-1532型焊机,最大工作功率为3.2 kW,振动频率为15 kHz,工作焊头的形状如图1所示,齿的顶角为90°,齿间距为0.79 mm,齿深为0.4 mm,尺寸为8×8 mm,齿数为10×10。

图1 10×10焊头尺寸图(a)焊头模型和(b)焊头尺寸

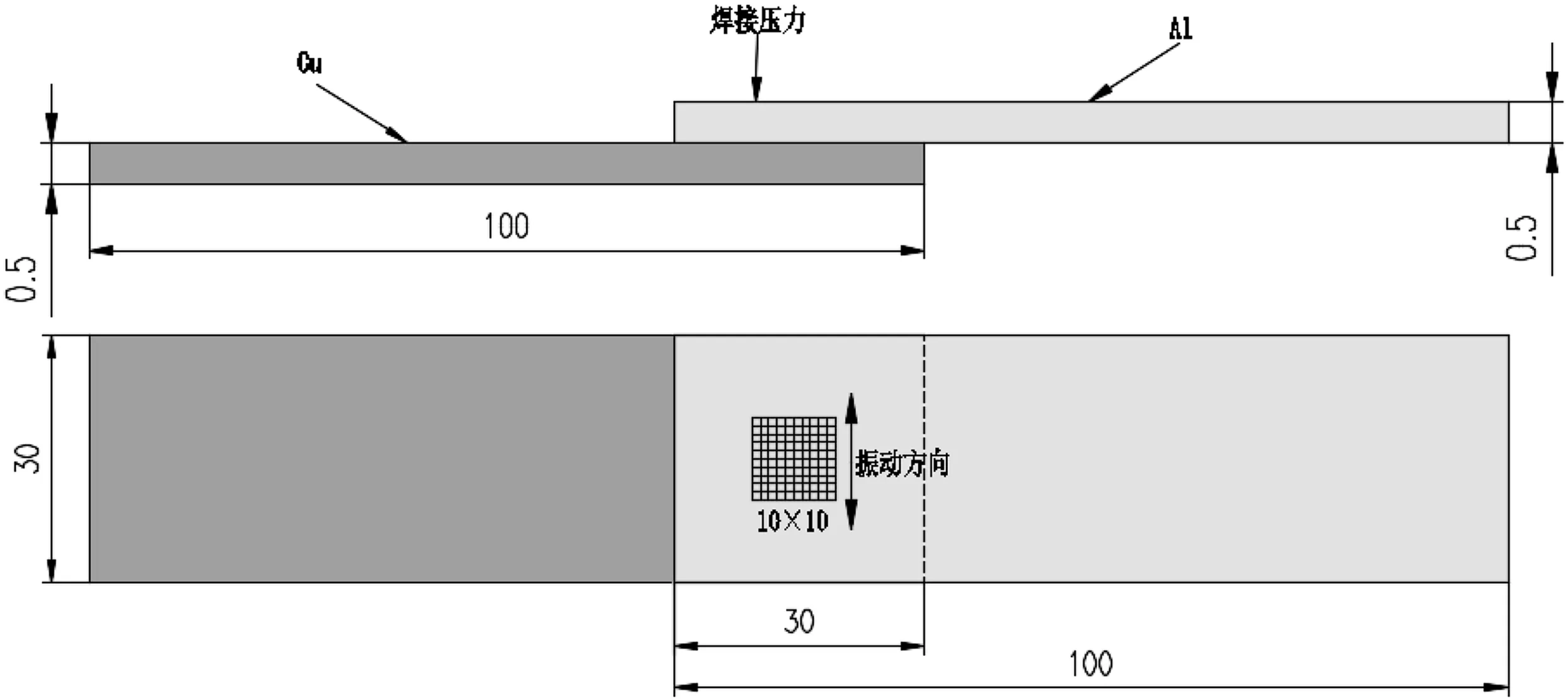

将0.5 mm厚的纯薄铝片和0.5 mm厚的纯铜薄片通过线切割制成100 mm×30 mm的长条形薄片试样。如图2所示,按上述要求切割完成后,铜薄片和铝薄片部分重叠放置,其重叠长度为30 mm,纯铜薄片放置于纯铝薄片的下方(即铝上铜下)。

图2 试样尺寸及焊接布置图

2.3 BP神经网络模型训练及预测样本

焊接压力、焊接振幅和焊接能量为三个主要的超声波焊接关键工艺参数,以往大量试验可得出大致的三个数值范围:焊接压力范围在0.21 MPa~0.42 MPa,焊接振幅范围在41 μm~61 μm,焊接能量范围在300 J~1 000 J。如果焊接参数值过小,会出现接头焊接不牢(虚焊),而当焊接输入能量较大时,又会导致试样材料与焊头之间过分粘接。根据表3所示的超声波焊接工艺参数组合进行试验,并且采用最大拉伸剪切载荷结果用于后续神经网络模型训练与预测。采用万能试验机(WAW-2000D)进行拉伸剪切试验铜-铝焊接接头处的最大拉伸剪切载荷,设置试验速率为0.5 mm/min。每组相同的焊接工艺参数组合下进行5次一致性试验,并且以5次试验平均值代表焊接工艺参数组合下的接头质量。

3 BP-遗传算法优化

3.1 BP神经网络

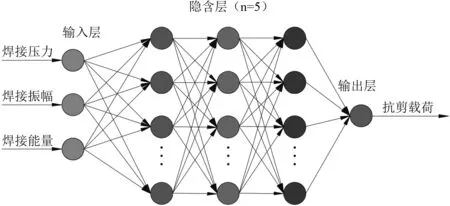

BP神经网络是类似于大脑神经突触连接的结构,是目前人工智能算法和智能学习中使用最多的算法之一[6]。神经网络不需要明确地给出输入与输出间的函数关系,在之前通过试验得到的全部试验数据中,选择部分试验数据进行BP神经网络训练,另外的数据可对算法计算样本进行预测,因此,可建立三个工艺参数与最大拉剪载荷对应的映射关系,通过控制迭代次数,采用均方误差评价BP神经网络的好坏。本文主要以Python编程语言对BP神经网络进行输入、输出、中间层数据处理,图3为神经网络模型的结构。

图3 BP神经网络模型

输入层为三个神经元节点,包含焊接压力、焊接振幅、焊接能量工艺参数,输出层节点数为焊接接头处的抗拉剪载荷。多次对隐含层神经元数量和激活函数的不断调整,发现单层隐含层的网络模型计算值与试验值的误差较大,不能满足计算精度要求。逐渐调整隐含层数目,最终以四层BP神经网络模型计算,同时各层隐含层神经元数目也不相同,第一层的个数为14,第二层个数为10,第三层个数为8,第四层个数为6,第五层个数为4。

从训练样本中随机选取8组数据归一化(表3),表4为归一化后的工艺参数数据,其训练算法采用L-M误差拟合法进行,学习速率设置为0.025,发现网络训练1 200次左右收敛,其平均方差为4.78×10-14,如图4所示。

表3 BP模型训练及预测样本表

表4 焊接工艺参数数据样本归一化

图4 L-M法误差拟合曲线

在BP神经网络模型完成学习后,从试验数据中随机选取4组进行预测(表3中序号3、8、10和12),预测得到4组试验的抗剪载荷值后,通过算法预测值与实际试验值的数据对比,即可完成学习预测模型的准确性检验,其对比曲线如图5所示。抗剪载荷的平均误差百分比数值为0.35%,最大误差百分比数值为0.5%,两种误差精度符合工程预测需求,即得到遗传算法所需的目标函数。

图5 算法模拟值与真实拉伸试验值对比

3.2 遗传算法

遗传算法是一种针对非线性问题的数学算法,通过之前已经完成训练的BP神经网络模型预测结果与个体适应度进行对应,对染色体操作寻得函数极值为全局最优值[7]。

将焊接压力、焊接振幅、焊接能量形成基因染色体,将染色体基因实数值与超声波焊接参数进行相互对应,即每条染色体均为一组焊接参数,再由染色体进行选择、交叉与变异进行寻优,即为工艺参数的优化,反复迭代后便可确定拥有最好适应值的个体,该算法对问题本身不依赖,因而可避免陷入局部最优和不收敛的情况出现[8]。

运用Python编程编写遗传算法与已学习完成的BP神经网络模型相结合,图6为组合算法流程。在该算法中,设置遗传算法的迭代次数为50,种群规模大小为20,适应度函数为学习完成的神经网络模型,选择过程由轮盘赌法进行,设置交叉值为0.2,变异概率为0.4。

图6 BP神经网络-遗传算法组合流程图

4 结果与讨论

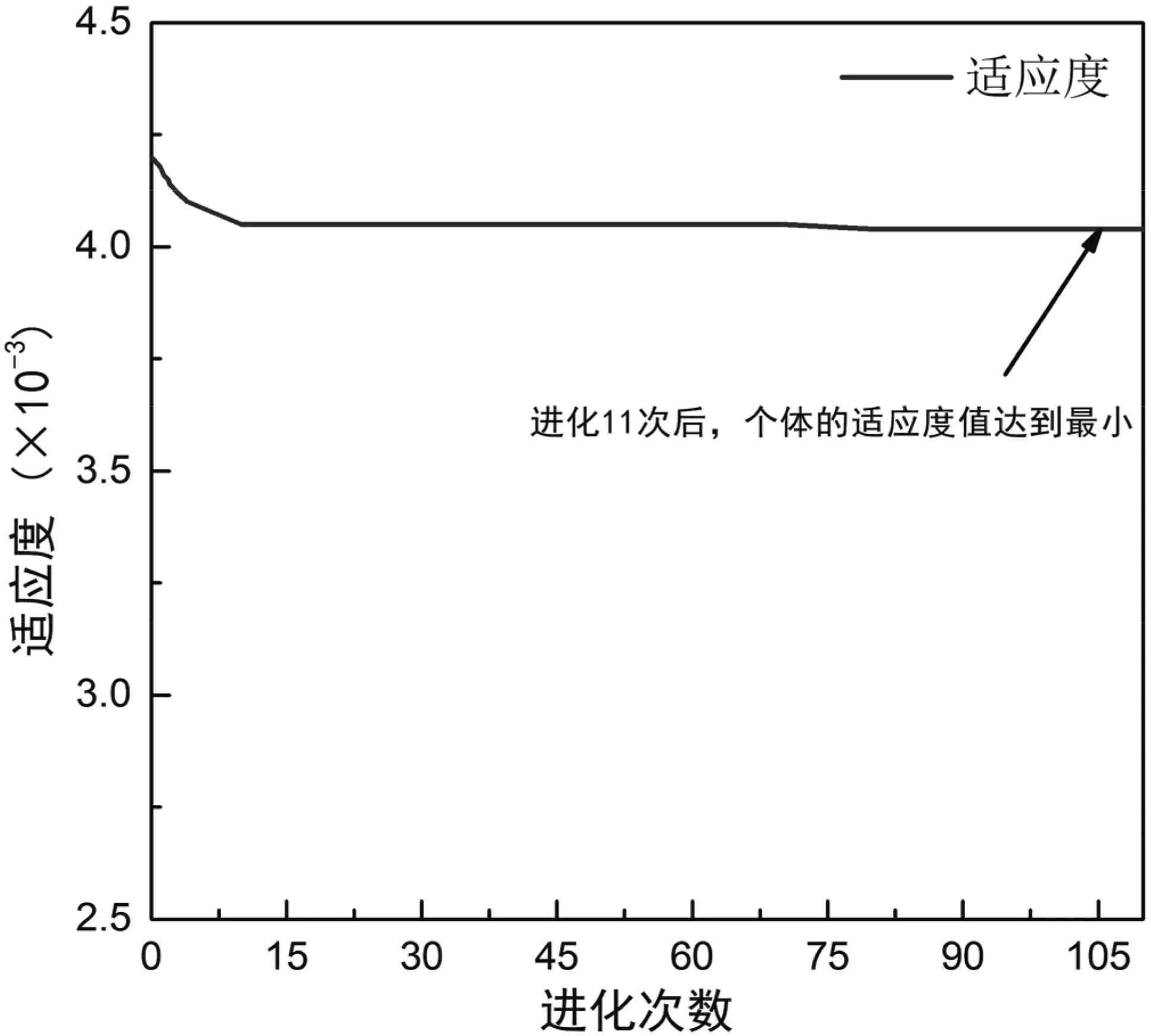

采用遗传算法快速找到非线性函数的极值,可以得到最优个体的适应度变化,图7适应度收敛变化情况,反复循环迭代后,个体适应度逐渐减小,在110次时,适应度最小值出现,为0.004 1,便可得到的最优超声焊接工艺参数组合为焊接压力0.293 MPa、焊接振幅49.1 μm和焊接能量730.5 J。取可执行解焊接压力0.29 MPa、焊接振幅49 μm和焊接能量731 J进行3组超声波焊接试验,铜铝焊接接头成形外观平整,未发现其他质量缺陷。

图7 适应度收敛变化曲线

同训练样本试验条件一致,依然采用拉伸试验机进行试验,表5为三组拉伸试验的结果值与优化值对比。验证焊接接头最大抗剪载荷为1 701.4 N,优化算法的预测值与优化组合试验值间的最大误差百分比为0.61%,误差和精度均满足要求。

表5 优化组合焊接参数与拉伸测试结果对比

5 结论

通过BP神经网络与遗传算法的组合运用,对动力锂电池铜-铝集电极的超声波焊接工艺参数进行组合研究。所得最优可执行焊接工艺参数组合为焊接压力0.29 MPa、焊接振幅49 μm和焊接能量731 J,此时焊接接头抗剪载荷平均值达到1 701.4 N。BP神经网络组合后能够较为精确地预测计算优化,完成铜-铝集电极焊接接头处的力学性能优化,与传统试验优化方法相比,精度和速度上具有十分明显的优势,因此,非常适用于解决现实工程应用中的非线性多种参数组合问题。