新型凝胶剂在管式胶体蓄电池中的应用①

2021-11-10王金生

苗 壮,王金生

(山东圣阳电源股份有限公司,山东 曲阜 273100)

1 引言

随着太阳能光伏应用技术,风力发电、备用储能及其他再生新能源的发展,储能用蓄电池的应用越来越广泛,尤其是在电力不发达的地区,储能电池的需求在逐年增加。全球经济日新月异,发展迅速,以煤炭、石油等传统能源结构基础的不可再生能源面临巨大危机与挑战,同时,化石能源的日益消耗加剧了生态环境的恶化。鉴于此,世界各国都越来越重视可再生能源的研究与应用。

储能用铅酸蓄电池中主要有AGM和GEL两大技术[1],而其中采用GEL技术的胶体蓄电池因其寿命长、温度适应范围广、良好的低温性能等优点,在储能领域应用更为广泛。管式胶体蓄电池作为GEL技术应用的典范,在储能、通信等应用场景条件下得到了广泛应用,管式胶体蓄电池采用管式正极板设计及胶体吸附技术,适应温度范围宽、耐低温环境性能好,在不稳定市电的条件下,具有优异的储能循环、较长寿命等优点,但往往会因为其在浮充过程中容量保持平台比较低,需要经过几次循环后,容量平台才能提升,从新型凝胶剂角度进行应用研究,采用了新型的工艺方法后,管式胶体蓄电池在长期浮充下可直接容量检测,满足用户定期核容的要求,并且其高温浮充性能和深放电循环性能也有了大大的提升。

2 实验部分

胶体蓄电池通常采用的凝胶剂是气相法二氧化硅,为纳米级材料,胶体电解质的制备方法有中和法、硅溶胶法和气相二氧化硅法[2],然而在生产加工中,它有许多缺点,比如:污染工作环境,尤其是蓄电池厂家在配制混合的过程中,容易造成职业病等问题。因此,新型凝胶剂作为胶体蓄电池的制胶工艺的替代尤为迫切,为解决这些问题,提出了一种新的工艺路线。

2.1 样品电池准备

传统胶体生产工艺是在电池化成结束后,采用深放电进行贮酸,然后再加入采用纳米级气相二氧化硅粉末与水基高速分散的胶体电解质,此种生产工艺主要有以下两种问题:

(1)纳米级二氧化硅粉末比较轻,容易飘散造成环境污染和职业健康问题;

(2)深放电加胶后,在充电过程中极板微孔中的硫酸不能完全释放出来,降低了硫酸的利用率。

采用现有生产工艺生产的极板,控制极板一致性,物料一致性,装配生产质量,生产一定样本数量的半成品管式胶体蓄电池。之后采用自动加酸机,分析纯级的硫酸配制的电解液,低密度加酸工艺,合理的加酸量,以及化成生产工艺将半成品电池进行灌酸化成。电池化成结束后,将原有的深放电贮酸放电工艺调整为浅放电工艺,放电结束后将电解液全部控出。

同步采用常规工艺生产了相同规格数量的管式胶体蓄电池,作为对照组进行对比实验验证。

2.2 新型凝胶剂

胶体电池的“核心技术”是制胶工艺[3],采用了A厂家的水基分散的纳米硅胶体作为研究对象,从新型凝胶剂的粒径、比表面积、粘度、添加剂、杂质含量等关键技术指标来控制材料质量,为实验的开展打下基础。

2.2.1 新型凝胶剂机理

新型凝胶剂是以纳米级SiO2为原料与水基进行分散的胶体液,化学式可表示为SiO2·nH2O。通常来说,SiO2粒径越小,比表面积越大,反应活性越高;同时胶粒间的距离越近,形成的硅氧键和氢键越多,故凝胶越快,胶体的弹性越好,触变性也越好[4];当SiO2粒径过小时,胶凝速度快,形成的凝胶致密、坚硬、强度大,切稀后有未完全拆散的胶团骨架存在,触变性变差,容易形成水化分层现象[5],笔者研究的新型凝胶剂粒径在13~15 nm,测得的比表面积在240~260 m2/g。

2.2.2 新型凝胶剂制备

在制备的胶体混合电解质中添加一定量的磷酸,可改善板栅与腐蚀层结合力,防止硫酸铅阻挡层的形成,有利于提高胶体蓄电池的循环寿命,另外,笔者在胶体混合电解质中添加了一定量的特殊添加剂X,增强了硫酸在胶体电解质中的扩散速度,有利于深循环放电时的容量输出,对提高胶体电池深循环能力有一定帮助。

以电池设计所需要的电解液量,计算所需加入的纯硫酸量和所能达到预期凝胶效果的SiO2量。SiO2含量越高,孔体积、孔径和孔率越低[5],但最终形成的胶较硬,若SiO2含量较低,则形成的胶体三维网状结构较少,不足以满足“吸附”硫酸的作用,有可能会有游离的稀硫酸存在,因此控制SiO2含量尤为关键。

按照以上计算思路,采用理论计算的量。首先,准备好所需要的一定量的稀硫酸,然后加入一定量新型凝胶剂、磷酸及添加剂X,最后采用高速分散机,转速控制在700~800 r/min,搅拌5~10 min,充分混合均匀,备用。

2.2.3 新型凝胶剂灌加

将已完成控酸的管式胶体蓄电池采用配制好的新型凝胶剂电解液,用量具逐一按照电池所需要的电解液量分别进行灌加[6]。电解液在灌加时为稀溶胶状态,流动性好,能够将整个电池极板、隔板间的空间完全充满[7],使得极板各个部位均与电解液充分接触,反应更充分、均匀。灌加电解液后对电池进行恢复充电,电池经过在线检测后,转至实验室进行性能检测。

2.3 性能测试

将新型凝胶管式电池进行性能测试,同步进行对比测试。

2.3.1 荷电保持能力测试

模拟用户定期核容测试要求,选择将2只新型电池串联,经过10 h率容量测试达到额定容量值的蓄电池,电池经过完全充电后,在25 ℃±5 ℃环境中开路静止60天,静止后蓄电池不经再充电,按照10 h率容量测试方法进行放电测试。

2.3.2 循环寿命测试

循环寿命测试分为60% DOD循环测试和100% DOD循环测试,采用新型电池和常规电池进行对比测试。

其中60% DOD循环寿命实验,以0.2 C10进行放电3 h,然后以0.15 C10限流,在2.35 V/单体恒压充电8 h;重复充放电步骤即为1个小循环,共计30次循环;在第30次放电后,对蓄电池进行定时满充电,为1次大循环;重复以上步骤共计2次大循环;在完成2次大循环后对蓄电池进行容量核对性检测,直至电池容量小于60% C10时停止实验。

100% DOD循环寿命实验[8],以0.1 C10进行放电至终止电压1.80 V/只;然后以0.1 C10限流,在2.35 V/单体恒压充电20 h;进行循环测试,直至电池容量小于80% C10时停止实验。

2.3.3 高温浮充寿命测试

采用新型电池和常规电池进行对比测试。

测试在60 ℃环境下进行,以2.25 V/单体连续恒压充电30天;30天后将电池取出,在25 ℃环境下静止24~36 h,然后进行3 h率容量测试,以上进行循环测试,当放电时间低于2 h 24 min时停止实验。

3 结果与讨论

3.1 荷电保持能力

图1为测试前容量放电曲线和荷电保持能力放电测试曲线,其中黑色线为测试前容量放电曲线,灰色线为静止60天后的容量放电曲线,实验表明,新型凝胶剂管式胶体蓄电池荷电保持能力较好,60天后剩余容量为117% C10,远大于额定容量,也就是直接放电即满足用户核容测试的要求。

图1 荷电保持能力放电曲线

3.2 循环寿命测试

采用新型凝胶剂电池和常规对照组电池进行对比测试。

3.2.1 60% DOD循环寿命测试

图2为60% DOD循环寿命测试曲线,其中黑色线为新型凝胶剂电池,灰色为常规电池。经过实验,目前进行1 140次,新型凝胶剂电池剩余容量为106.9% C10,常规电池剩余容量为84.4% C10,对比而言,新型凝胶剂电池容量提升26.6%。

图2 60% DOD循环寿命曲线

3.2.2 100% DOD循环寿命测试

图3为100% DOD循环寿命测试曲线,其中黑色线为新型凝胶剂电池,灰色为常规电池。经过实验,目前循环719次,新型电池剩余容量为102.7% C10,常规电池剩余容量为86.0% C10,对比而言,新型凝胶剂电池容量提升19.4%。

图3 100% DOD循环寿命曲线

以上,两种方式的循环寿命测试目前循环仍在进行中。从对比来看,60% DOD循环和100% DOD循环均有了大幅提升,主要是因为新型凝胶剂相比于原凝胶剂粒径更小,比表面积更大,润湿性更好,在电池内部的渗透效果更好,可与极板更紧密的吸附,同时,凝胶剂一方面作为硫酸电解质的储存载体,形成的三维网状结构,将电解液包裹在其中,当充电时凝胶体可有效的“锁住”电解液,放电时,电解液从凝胶网状结构中释放出,快速的向极板移动,补充极板活性物质所消耗的硫酸,提升反应效率;另一方面凝胶体作为氧气复合循环的通道,氧气通过胶体电解质内部的裂纹间隙传输到负极,形成高效通畅的传输通道,有利于氧气传输到负极的再复合即氧复合,提高了氧复合效率,从而大大延长了蓄电池的循环寿命。

图4 氧复合原理[9]

3.3 高温浮充循环寿命

选择新型凝胶剂电池和常规对照组电池分别进行测试。

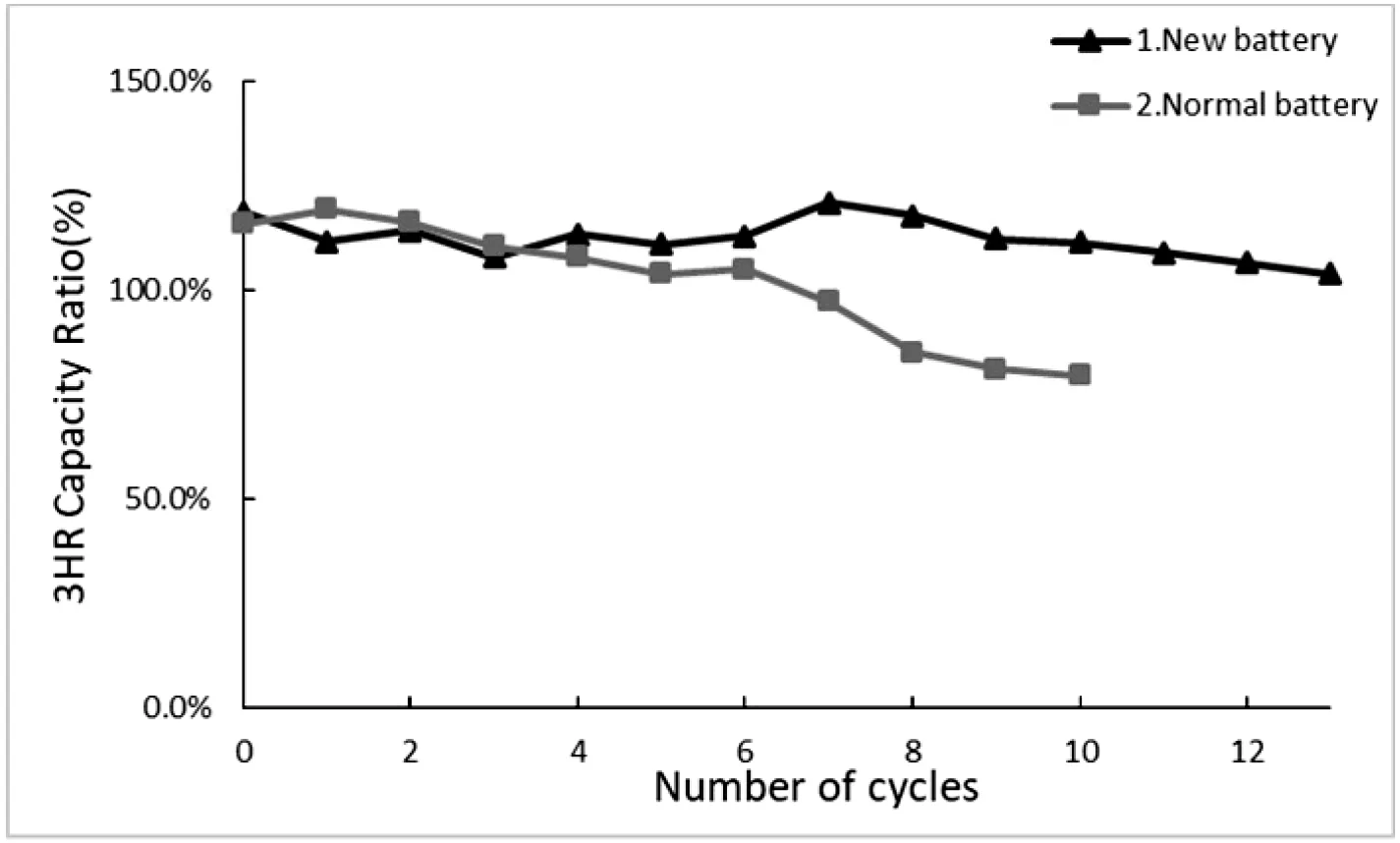

在60 ℃±5 ℃环境中进行高温浮充循环寿命实验。如图5所示,经过实验,目前循环13次,新型电池剩余容量仍大于0.75 C10,折合寿命13年,常规电池有效循环为10次。目前循环次数已超过常规电池3次,实验仍在进行中。

图5 高温浮充循环寿命

以上试验可知,从高温浮充寿命循环实验结果来看,新型凝胶剂电池优于常规电池,新型凝胶剂的添加,高温浮充性能得到了明显提升,这主要得益于新型凝胶剂电池对充电接受能力明显好于常规电池,这与新型胶体电池高温浮充电时,电压一致性较好,相比于常规电池的极化相对较小,浮充电流相对较小,在高温环境下电池失水更少,这样可以保证电池在高温环境下循环时有足够的电解液参与电化学反应,同时,与新型凝胶电池温升相对较小也有一定关系,从而提升了蓄电池的高温浮充性能。

4 结论

将新型凝胶剂应用在管式胶体蓄电池中,有效提升了管式胶体蓄电池的荷电保持性能、循环性能及高温浮充性能。结合电池荷电保持能力测试,其荷电保持能力得到了明显提升;从对比分析的循环性能来看,新型凝胶剂电池的循环性能,60% DOD循环性能提升了26.6%,100% DOD循环性能提升了19.4%;循环性能的提升得益于新型凝胶剂的使用,同时,新型凝胶剂的加入,可让电池极板界面与胶体液膜间的润湿性更好,可充分的填充到蓄电池的各个部位,吸附更加紧密,使蓄电池电化学反应效率更高,在高温环境下的失水更小,高温浮充性能得到了明显的提升。新工艺的实施可部分减少蓄电池生产周期,同时也避免了过深放电贮酸工艺不当对蓄电池造成的不良影响,新型凝胶剂的使用可使管式胶体蓄电池综合性能进一步提升,为用户带来更好的使用体验,具有一定的优越性。