黑水调节阀设计与应用

2021-11-10母文豪

付 豪,母文豪

(1.艾坦姆流体控制技术(北京)有限公司, 北京 101300;2.艾坦姆流体控制技术(山东)有限公司, 山东济宁 272000)

在煤制甲醇、煤制乙烯、煤制合成氨等领域,水煤浆气化工艺促进了煤化工产业的量产化、经济化。在水煤浆气化工艺中,除了闪蒸罐作为合成转换的核心装置外,气化炉与洗涤塔内的黑水调节阀也是不可缺少的组成部分。黑水调节阀的长期稳定运行影响整体装置的持续生产,但在严苛工况下,黑水调节阀使用寿命极短[1]。

1 黑水工况分析

黑水闪蒸系统承接来自气化炉、洗涤塔、闪蒸罐的流体、液位调节任务[2-3]。

黑水是水煤浆气化过程中产生的伴生产物,需要对其进行回收提纯与二次利用[4]。

黑水典型的介质为固液两相流,其中,固相质量浓度可高达3 000 mg/L。伴随多次回收沉降,固体颗粒的质量分数为4%以上,且颗粒直径与形状不均匀[4]。

根据节流原理,当介质流过调节阀内部缩流断面,压力回升不超过入口温度下的饱和蒸气压时,流体介质将会继续汽化,在调节阀出口形成气液共存的现象,即闪蒸。由于黑水调节阀的主要作用就是对介质进行减压调节,这必然会发生闪蒸现象,汽化后的黑水流体体积急剧膨胀,与流入调节阀前的黑水形成了固液气三相流。

(6)花岗岩类残坡积物:在北西部徐家老屋及胡公山一带分布,地貌类型为低山区,主要出露石英正长斑岩、二长花岗岩、角闪二长岩等。淀积层一般呈酸性,风化后一般成粗骨土,土质疏松,砂砾含量大。

2 黑水工况产生的危害

固液气三相流伴随高压差、高流速、强腐蚀、强冲击,黑水调节阀的工况可谓是极其恶劣。

2.1 固相方面

由于固相含量高、颗粒硬度大,在高压差、高流速的条件下,固体颗粒成为调节阀设计的首要难点。首先,高速冲击下的固体颗粒会撞击流体通路上阻碍前进的零件,比如阀芯、阀座、阀杆等。这部分起调节功能的零件由于其加工材料、原材料二次处理的方式、抵抗冲击的结构,导致在其表面产生凹坑、刮伤、裂纹。这些因固体颗粒冲击造成的缺陷,会随着液体闪蒸、空化的影响,再次侵蚀零件,直至零件破碎、弯曲、折断。

其次,固体颗粒经过管道内壁、阀体内腔时,由于阻塞流或者管道转弯、阀腔转向过程中突然改变方向,固体颗粒伴随液体在惯性作用下,冲击内壁,造成管道和阀体刮伤、划痕、异响。方向的改变也会影响局部介质的流速,产生涡流、湍流,造成管道、阀腔产生振动、噪声。

再次,固体颗粒产生沉降问题。固体颗粒细小,极易发生沉降、结垢现象,易堆积在调节阀内腔死角,以及阀芯、阀座、阀杆表面,特别是用于稳定阀杆、减少震动的阀杆导向区域。为保证阀杆与导向的稳定,两者的间隙不会留太大,同时阀杆会随阀门启闭上下运动,必然会将固体颗粒带到阀杆与导向之间的间隙中,这就会导致阀杆与导向卡死,加剧阀杆与导向表面的磨损,最终影响阀杆的稳定作用。同时,也会因为导向稳定作用的减弱,使得阀芯在液体冲击下产生振动,与阀座产生碰撞,造成阀芯与阀座的二次伤害。由于阀杆表面的磨损与刮伤,也会影响调节阀上部填料与阀杆密封的效果,造成黑水外漏、有毒气体逸散等严重事故。

2.2 液相方面

由于黑水闪蒸系统中,调节阀面对的是高压差工况,因此黑水液相是检验调节阀强度的重要组成部分。由于在高压差工况下,为了减少阀门启闭,在阀腔内设置用于平衡阀芯与阀杆上下两侧压力的平衡区。液体在高压作用下,会冲击调节阀腔内部的平衡区域,流道形状若不能对流体产生疏导、转向、减速作用,则会加大阀腔内隔板的压力承载,导致阀腔出现裂纹、贯通等现象。

同时,黑水液体的冲击也会直接影响阀内零件的强度,导致阀内零件产生振动、磨损、弯曲,从而降低阀门稳定性、调节精度、安全性。

2.3 气相方面

黑水调节阀面临高压差工况,闪蒸与空化无法避免。汽化后的黑水流体体积急剧膨胀,对阀芯表面、阀座密封面、阀门出口处的文丘里扩口延伸管或管道产生冲击,甚至造成零件表面破碎与管道破损。同时,也会导致管道及下游工艺设备管口产生振动。

固液气三相流混合工况,使得黑水调节阀的使用寿命非常短,仅为1~3个月。设计者的能力是调节阀使用寿命的关键,下文将对各种问题提出指导性的解决方法。

3 解决方案

3.1 调节阀的结构类型

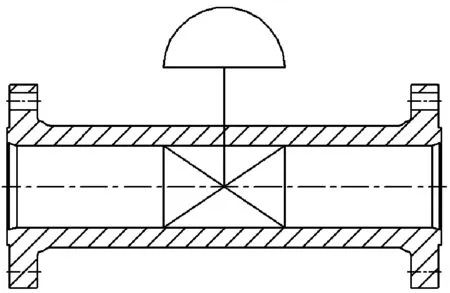

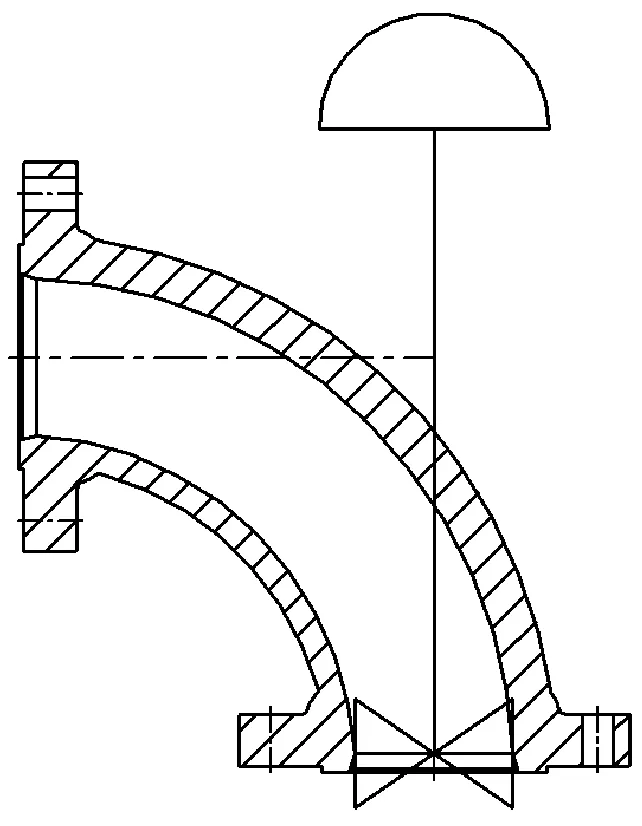

(a) 直通式

(b) 角式图1 调节阀的结构模型

在对黑水进行调节时直通式调节阀需要进行2次急转向,并且固体颗粒易沉降在管道与转向处底部。而具有平滑转向、不易沉降的角式,其结构能够很好地引导介质流动。阀门打开时,介质几乎不受任何阻力就可以流出调节阀,最大限度减少介质对调节阀的冲击。

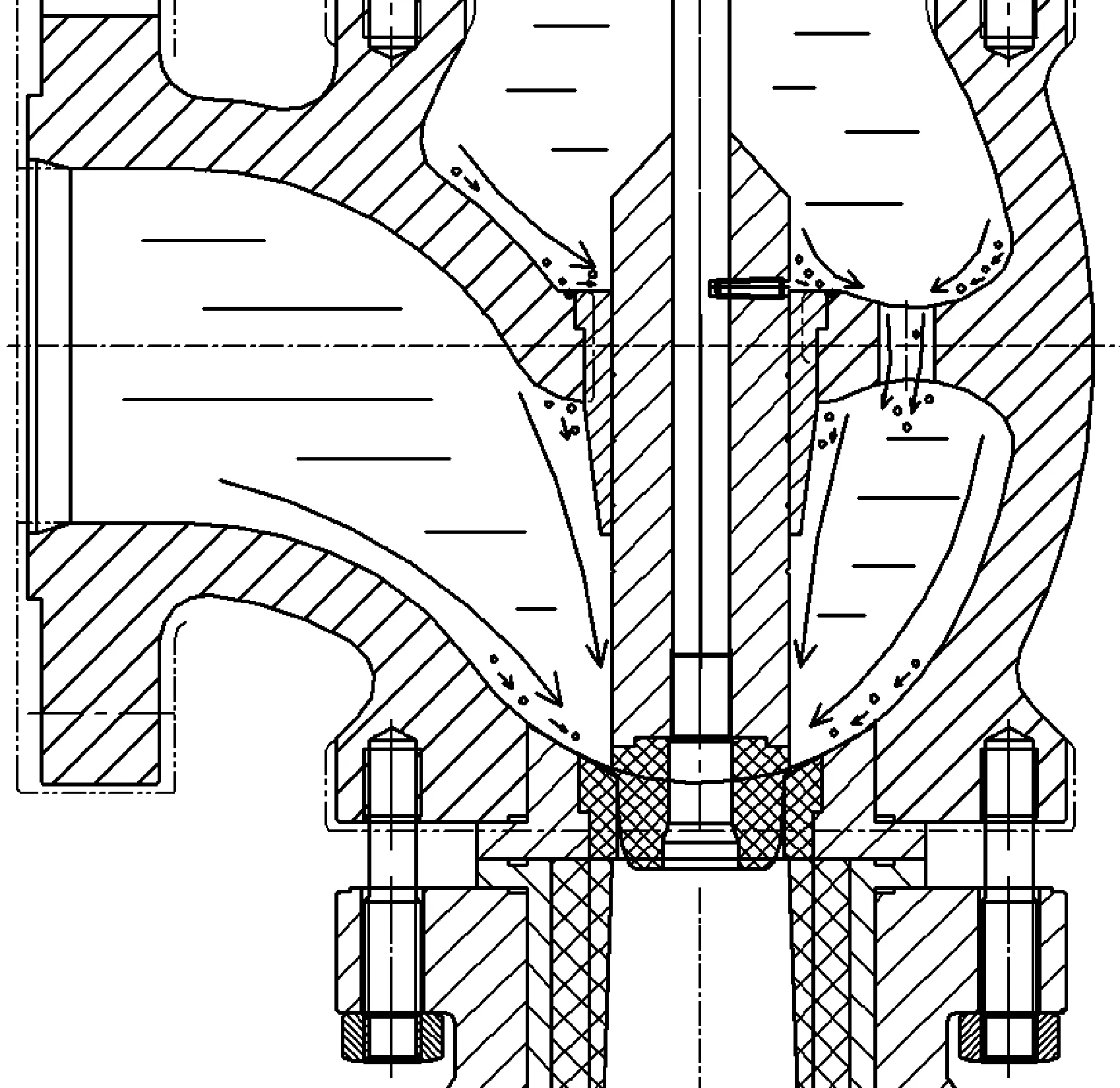

3.2 固体颗粒冲击零件

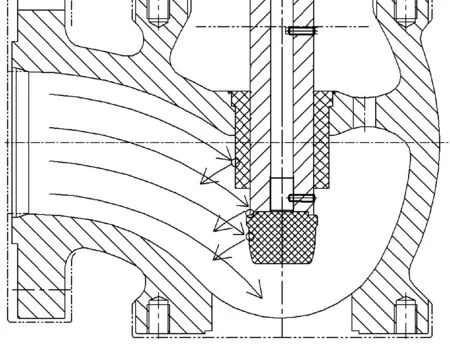

阀内零件直接暴露在流体通路中,固体颗粒直接冲击作用下,大幅降低零件的使用寿命,见图2。

图2 优化前冲击示例

3.2.1 强化零件

零件的材料材质及结构尺寸决定了其使用寿命。加粗调节阀阀杆,并在关键冲击点喷涂硬质合金,以提升零件的使用寿命。

3.2.2 优化介质流动

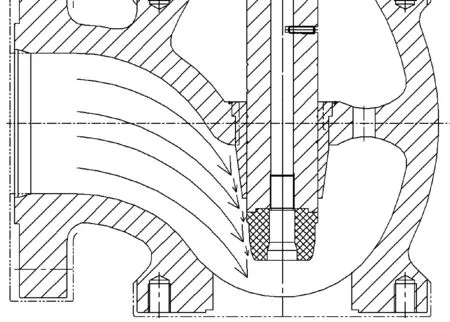

对介质流动进行疏导,或者对零件的流动结构进行优化,避免零件直接承受冲击,见图3。

图3 优化后冲击示例

在流体进入阀芯之前,通过流道弯曲将其引导至与阀芯形成一定角度,大幅弱化对阀芯径向的冲击,同时也可减少震动,保证阀门稳定运行。阀内零件可具有一定角度、弧度,减少突起、台阶凹槽等可能影响流体流动并加剧冲蚀的结构。

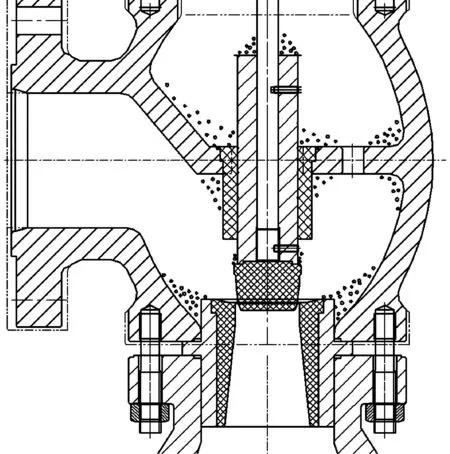

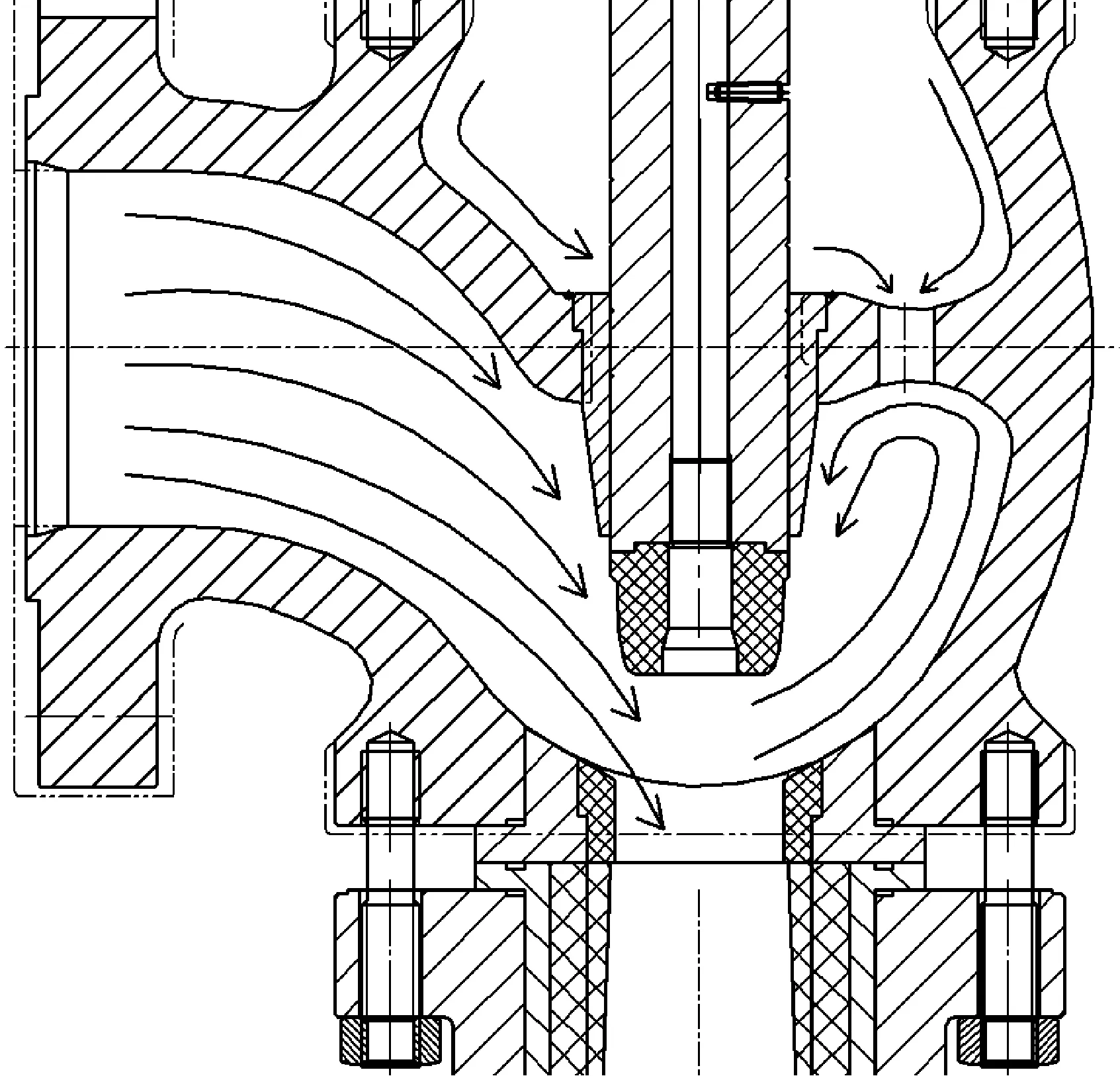

3.3 固体颗粒沉积

细小的固体颗粒易堆积在调节阀内腔死角或结痂在阀芯、阀座、阀杆表面,导致流通受阻,见图4。

图4 优化前沉积示例

3.3.1 减少沉积位置

将阀腔与零件设计成与液体流向一致的结构,与阀腔路径形成整体的流线型,主动减少阀腔的静态死角、零件易沉积的台阶等结构。流体在流动过程中可自发地将固体颗粒带出阀腔内部(见图5),有助于减少固体颗粒沉积,改善阀腔结构的流通能力。

图5 优化后沉积示例

3.3.2 疏导沉积

在温度、溶质、压力等因素下,固体颗粒会附着于阀腔与零件表面,需要对阀腔结构与零件表面设置静态疏导结构。阀腔内部易沉积位置设计排污口,通过曲面、倾斜、凹坑等结构,利用重力引导固体颗粒向排污口聚集,也可以利用流体冲刷沉积位置以达到辅助清理的作用(见图6)。

图6 优化后沉积疏导示例

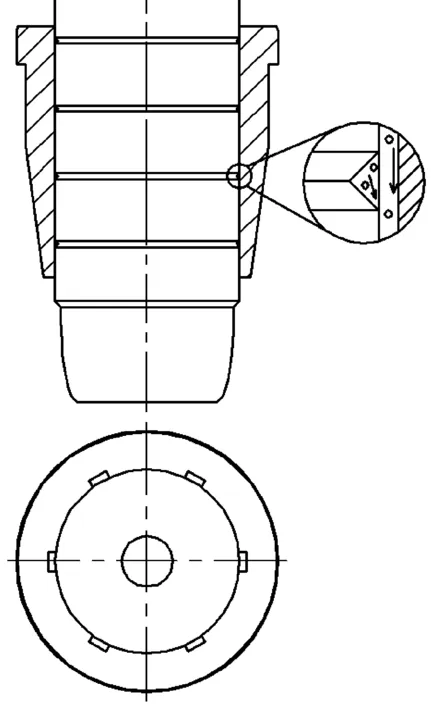

在零件表面,用沟槽、环槽等结构引导附着的固体颗粒,防止过渡配合导致固体颗粒的侵入而卡死,见图7。

图7 零件优化后沉积疏导示例

对于需要小配合的导向部分来说,固体颗粒附着与配合表面无法避免,可以选择螺旋环槽+竖直沟槽将部分附着与配合表面的固体颗粒挂下,已经进入配合表面的固体颗粒受液体冲刷及重力作用下顺环槽排出,减少故障卡死几率。环槽和沟槽形状可与流体通路配合以辅助排出固体颗粒。

3.4 液体腐蚀

在设计黑水调节阀时,应充分考虑流体介质的腐蚀性与固体颗粒的冲刷性。

对于运输作用大于承压作用的基础管道,可使用含碳量较低的耐腐蚀碳钢或不锈钢材质,其中易冲刷的重点部位如弯头、变径法兰处使用不锈钢基底并堆焊或喷涂的方式加强管道的耐冲刷与耐腐蚀性能。

对于承压作用大于调节作用的黑水调节阀,可使用抗腐蚀、结构强度高的奥氏体不锈钢或者双相不锈钢材质,其中在流体转向、密封等主要冲刷点增加局部厚度,保证腐蚀余量,提高可靠性。

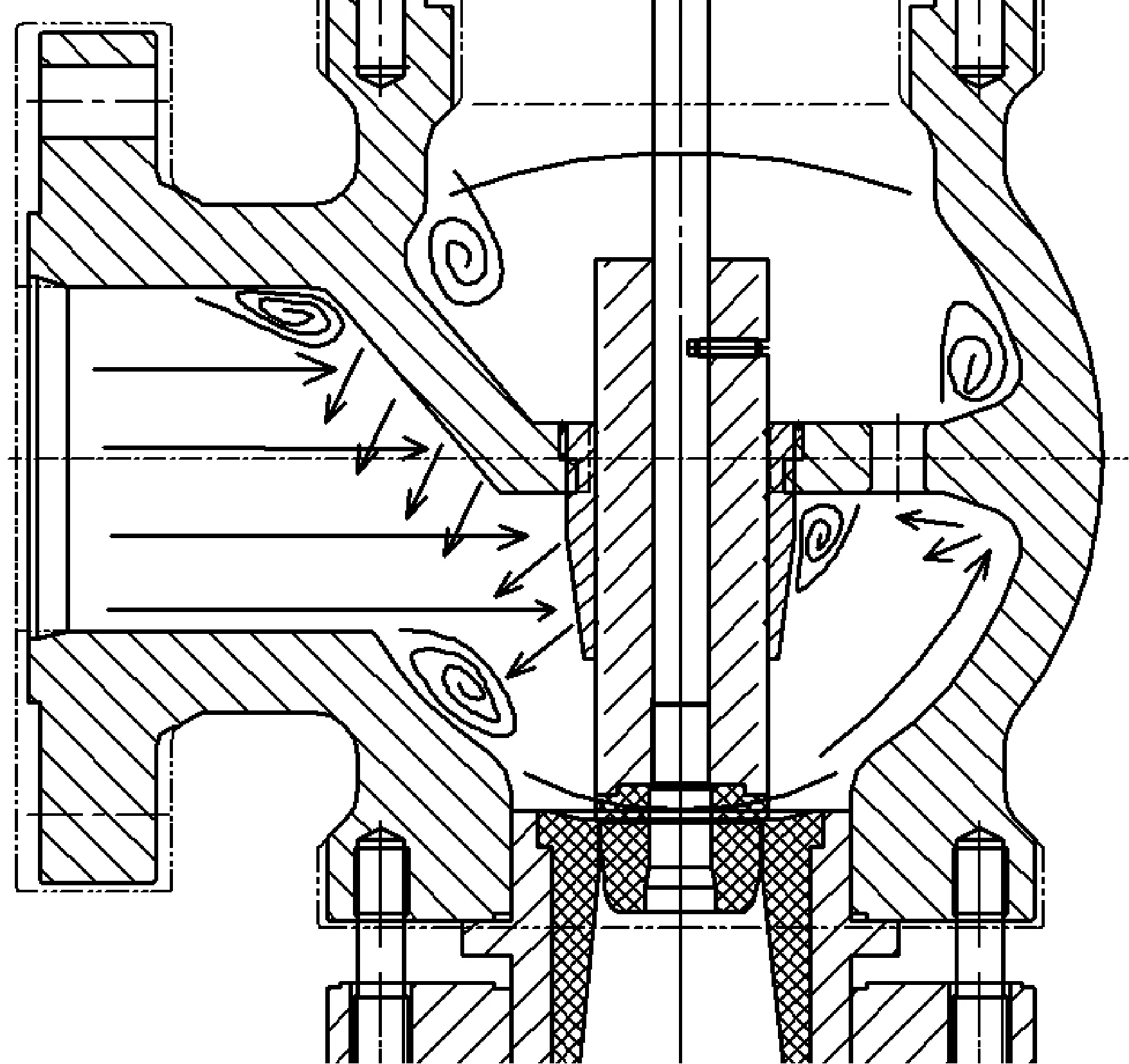

3.5 液体冲击

黑水介质的主体是流体,因此阀腔内部流道的形状、结构影响阀体的压力恢复系数,是保证阀体稳定性与安全性的关键。

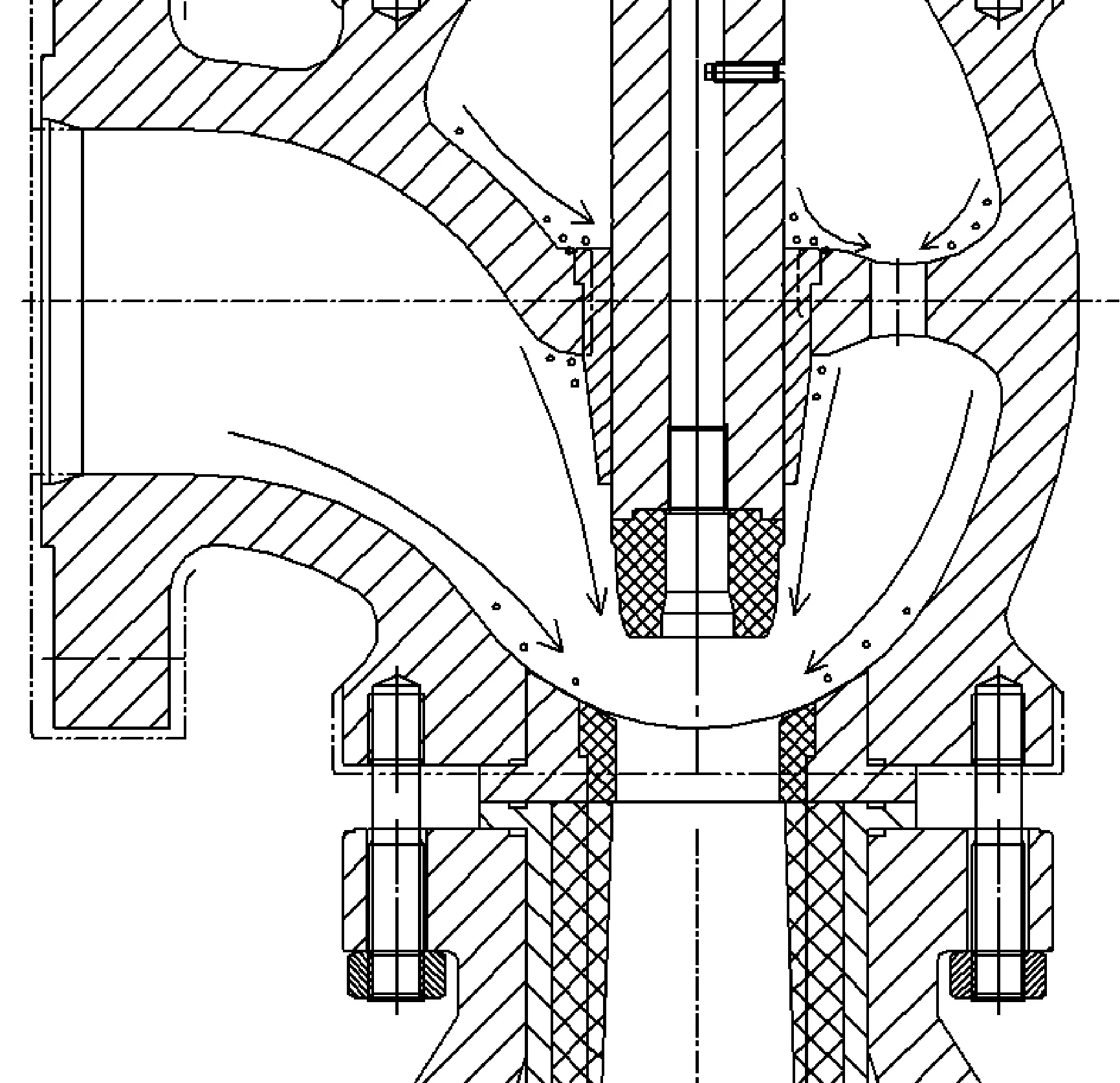

不合理的流道设计(见图8)会使内墙部分隔板承受不必要的冲击,流道内部转向僵硬;过渡部分中无用的沟槽会使流体在流动过程处于紊乱的状态,导致阀腔内部产生涡流和紊流,冲击阀芯、阀腔,引起震动。

图8 优化前液体冲击、涡流示例

参考固体颗粒沉积的位置,改善流道的流畅程度,让液体没有阻碍地流出阀体是流道设计的重点。可增加流道回流、分流能力,让阀体内腔能够均匀承载液体压力,并减少阀芯单侧的压力,有助于稳定阀芯(见图9)。

图9 优化后液体冲击、涡流示例

3.6 应对空化和闪蒸

黑水调节阀在阀门出口处需要应对高压差带来的液体汽化以及体积膨胀所造成的空化效果,会对阀座出口及下游管道产生严重冲刷。此时结构性设计能够起到的作用比较有限,只能考虑其他的方法改善出口条件。

目前可行的方法是在内部阀座出口处加装文丘里扩径管,加长文丘里扩径长度,将空化现象控制在高强度的文丘里管内,保护下游管道及设备。

由于闪蒸无法避免,可以通过喷涂或通体硬质合金增强阀座、阀芯、文丘里管处局部结构的强度。另外,可以在文丘里管后加装大口径缓冲罐,以及在下游管道加厚或者堆焊、喷涂硬质合金等耐磨材料。

应在铺设管线阶段前考虑黑水调节阀出口处的高频振动与噪声带来的影响,需增强管道支撑设计及防震措施。

4 结语

黑水调节阀作为煤化工设计中苛刻工况的代表,考验设计者的设计水平与经验。设计者需要从成本、效果、使用3个方向寻找平衡点,为阀门的“长治久安”打下良好的基础。