页岩钒选冶工艺技术研究进展

2021-11-10樊青林

樊青林

(陕西金诚杰出钒业有限责任公司 陕西 商洛 726400)

0 引 言

钒属于难熔稀有金属,外观呈银灰色金属光泽,硬度大,具有较强的抗腐蚀能力。作为一种炼钢的添加剂,可以大大提高钢的强度、韧性、塑性和耐腐蚀性,改善工艺性能和服役性能,被广泛应用于金属加工、航空航天等领域[1]。另外钒在化工催化、液流电池、玻璃陶瓷和生物医疗等方面也有广泛应用。

页岩钒(亦即石煤钒)属于沉积矿[2],大部分是在早寒武世海底缺氧环境下,大量丰茂海藻死亡并沉积在海底、经过复杂的成岩变质作用形成,其中富集了多种金属伴生元素,如钒、镍、钼、铀、铜、硒、镓、银等,经过长期地质作用形成页岩(石煤)钒矿,其中很多地区的含页岩(石煤)钒可以当做钒矿资源进行开采利用。

我国页岩钒(石煤钒)矿资源丰富,分布在湖南、广西、浙江、安徽、江西、湖北、陕西、贵州、河南等地,已探明石煤钒矿618.8亿t,V2O5储量1.18亿t,所以从页岩(石煤)钒矿中提取钒是未来钒行业的发展趋势所在[3]。

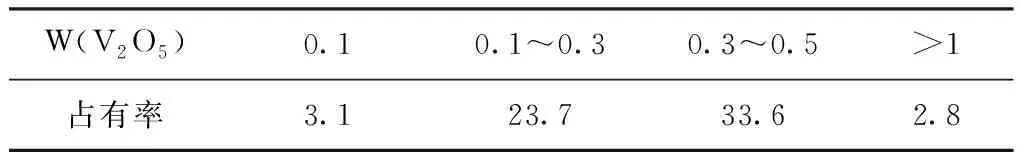

1 页岩(石煤)钒矿预先富集技术

我国页岩(石煤)钒中品位(以V2O5计)及含量如表1所示,其中钒品位为0.3%~1%占70.6%,所以石煤中钒的品位较低,并且伴生有赤铁矿、方解石等耗酸物质,导致提钒过程中耗酸量进一步增加,生产成本居高不下。因此,如果对原矿进行预先富集,则可以降低提钒成本、减小环境压力,从而缓解企业生产压力。

表1 我国页岩(石煤)钒品位及含量 %

1.1 擦 洗

在我国,页岩(石煤)钒矿中所蕴含的钒元素多富集于细粒级矿粒中,若直接进行酸处理,耗酸量比较大,通过擦洗工艺可以有效提高原矿钒品位。卫敏等[4]通过对河南淅川钒矿的试验研究发现,河南淅川钒矿中的钒主要富集于钒云母和伊利石中。在原矿粒度-2 mm,擦洗浓度70%,擦洗时间20 min,擦洗速度800 r/min条件下的试验结果表明:对原矿分级擦洗处理,可以有效达到抛尾目的,可以获得精矿产率42.1%,V2O5品位2.5%,回收率达81.9%的技术指标,为下一步冶金工艺提供了优质原料。

1.2 浮 选

对于我国陕西南部页岩(石煤)钒矿,因其钒矿富集形式较为单一,含钒矿物容易分离,含钒矿物密度差异明显,所以适合浮选的方式将原矿进行富集。孙伟等[5]对陕西某页岩(石煤)钒矿进行浮选试验:原矿中钒(以V2O5计)品位1.1%,主要赋存于云母类矿物(62.28%),氧化铁及黏土类矿物中(37.11%)。通过对捕收剂和矿物作用的分子动力学模拟分析得出:使用捕收剂T可以有效的分离云母和石英,闭路浮选试验将精矿中的钒(以V2O5计)品位提升至3%,尾矿中的钒低至0.36%以下,可为石煤钒矿的有效开发利用节约选冶成本。向平等[6]通过对新疆阿克苏钒矿进行擦洗—浮选工艺试验,因其矿物具有含钒矿物粒级分布不均的特点,故通过湿式筛选将+0.85 mm粗粒级矿物抛尾、-0.037 mm细粒级集中富集的工艺,将钒(以V2O5计)品位0.7%原矿富集至钒品位(以V2O5计)高于3.2%,钒总回收率大于74.5%,为后续加工节约了大量硫酸、降低了尾矿处理成本,具有很好的应用价值。

1.3 磁 选

李美荣等[7]通过分析对湖北某页岩(石煤)钒矿的矿物构成,发现此钒矿中钒云母、含钒褐铁矿、钙钒榴石这3项V2O5含量达4.06%,合计分配率97.08%,可以对其中的含钒褐铁矿、钙钒榴石进行磁选—直接浸出,通过矿物之间的磁性差异,使钒含量不同矿物得以分离,从而达到钒富集作用。

2 焙烧—浸出工艺

2.1 添加剂焙烧

页岩(石煤)中的钒矿物组成研究表明,石英是构成石煤的主要矿物,而钒主要以类质同象的形式取代铝氧八面体中的三价铝元素,赋存于云母类矿物中,因此用普通的酸很难浸出。

国内最早应用的是高钠焙烧—水浸提钒工艺,即在焙烧过程中加入钠盐(NaCl),在氧化的氛围下,使钒转化成可溶于酸的高价态碱金属盐,其基本工艺流程为:钠化焙烧—水浸—沉淀—碱溶粗钒—偏钒酸铵沉淀—热解脱氨。钠盐在高温下分解成Na2O,帮助钒的氧化,若矿石表示为V2O3·x则反应为[8]:

Na2O+V2O3·x+O2=2NaVO3+x

钒酸钠可溶于水,可水浸后酸化沉淀出来。工艺流程见图1。主要技术指标为:钠化焙烧水浸转换率45%~55%,沉钒率92%~96%,精制回收率90%~93%,总回收率不足45%。该工艺简单,对原矿适用性强,对生产设备要求低。但由于氯离子的引入会产生严重的氯气污染,致使提钒工厂生产条件差,难以满足环保要求[9]。

图1 钠化焙烧提钒工艺

骆其超[10]以湘西石煤钒矿为原矿,研究了用碳酸钠替代氯化钠作为焙烧添加剂的工艺,该工艺有效控制了废水中氯离子含量,仅为230 mg/L,大大降低了废水的处理难度。试验结果表明:当焙烧时间为60~90 min,添加剂添加比为0.10,原矿粒径为96 μm时,钒的浸出率可达71%左右,总回收率可达69%。

马胜芳等[11]对含钙焙烧添加剂用于石煤焙烧的转浸率做了研究,选取河南淅川钒矿作为研究样本,在焙烧过程中添加5%的氢氧化钙,900 ℃焙烧3 h,以XRD及SEM等为主要测试手段分析发现,焙烧后将原矿物中钒化合物KAlV2Si3O10(OH)2,有效地转换成Ca2NaLiCrV3O12、Ca3LiMgV3O12和Ca2KMg2V3O12,钒的晶体结构由单斜晶系转化为立方晶系,转化后晶胞越大时,钒的转浸率就越高。

2.2 无盐焙烧

无盐焙烧是对添加剂焙烧的改进工艺。众所周知,页岩钒矿中的钒是以类质同象的形式,以低价化合物的形式取代铝氧八面体中的铝存在于矿物中,如果要提取钒,必须先破坏矿石晶体结构,传统的钠化焙烧法,由于添加了氯化钠,焙烧后产生大量含有HCl、Cl2等强腐蚀尾气,治理难度大。宾智勇[12]研究了一种无盐焙烧法,同样可以破坏页岩(石煤)钒矿石晶体结构,提出了石煤空白焙烧—硫酸浸出—P204有机萃取—铵盐沉钒的工艺路线,试验结果表明:800 ℃焙烧1.5 h后,磨矿粒度为-1.19 mm占84%以上的条件下,使用6%硫酸浸出,液固比1.2∶1,95 ℃反应时间1 h,浸出率可达90%以上,最终沉钒总回收率达85%以上。

2.3 复合添加剂焙烧

付利攀[13]通过常用碳酸盐法焙烧页岩(石煤)钒试验,选择出最佳碳酸盐焙烧添加剂,再与其他添加剂进行了复合焙烧试验,结果表明:选取焙烧添加剂5%MgCO3+4%CaF2,磨矿粒度-0.074 mm占60%,焙烧温度750 ℃、时间1.25 h,使用10%硫酸95 ℃浸出2 h,浸出率达85%。

2.4 微波焙烧

微波处理页岩(石煤)钒矿物[14]具有效果优、耗能少、环境污染可控、提高回收率的优点,采用微波焙烧加硫酸浸出的提钒工艺,可以大幅度地减少钒浸出时间,同时降低了酸耗,提高了钒的生产效率,降低了成本。刘涛[15]对微波焙烧—硫酸浸出钒矿工艺进行了研究,结果表明:微波处理后的矿样当浸出时间为20 min、硫酸浓度为15%、固液比为1.5∶1(mL/g)、浸出温度95 ℃时,原矿浸出率可达86.64%,在相同条件下,使用马弗炉,温度770 ℃条件下焙烧1 h浸出率为84.22%。

近年来,微波焙烧法提取钒成为钒资源利用的热点,但在微波加工处理过程中,矿石粒度是主要影响因素。袁益忠[16]对分级与不分级的原矿分别进行微波预处理,石煤粒级控制在1~2 mm,功率1 300 w,在90 ℃条件下保温30 min,在15%硫酸、固液比1.5∶1(ml/g)的条件下其浸取率为81%。

微波处理可以在短时间内破坏矿物结构,可以提高矿物的浸取率,但是在细粒级的处理中,由于物料结合紧密,透气性差,而微波处理为局部区域提供了大量的热量,致使矿物出现熔融的情况,导致烧结现象产生,阻止了低价钒转化为水溶性的高价钒,不利于生产的正常进行,所以,如何控制反应条件,使微波处理时避免烧结情况发生还需要进一步研究。

2.5 悬浮焙烧

东北大学李艳荣等[17]针对目前该领域现有技术工艺流程复杂、钒浸出率较低、环境污染严重等问题,提出了一种悬浮氧化破晶焙烧预处理强化浸出新技术,利用了石煤钒矿本身热值,采用一套悬浮焙烧工艺设备,可以精准地控制反应温度、反应时间,采用分段氧化的方式,先低温氧化矿物中所含有机质,随后再富氧焙烧,完成低价钒的转化过程,同样条件下,相较于循环流化床焙烧法钒浸出率提高了8%,熟化保温时间缩短12 h。处理陕西商南千家坪矾矿后,酸用量从25%降到5%~8%之间,浸出率达88%以上。

3 页岩(石煤)钒浸出工艺

3.1 直接浸出

叶国华[18]对粘土页岩(石煤)钒矿进行了不磨矿不焙烧的工艺研究,矿物中主要为三价钒矿组成,试验将赋存于伊利石硅氧四面体中的钒经过破晶,用硫酸浸取出来,当硫酸用量30%、助浸剂MnO2用量1.5%、浸出时间6 h,温度90 ℃以上、固液比1∶1时,浸出率可达92.58%。

鲁兆伶[19]等对我国西北碳硅质板页岩类(石煤)型钒矿不焙烧工艺进行研究,由于西北石煤中含碳量不高,焙烧耗能较大,宜采用直接浸出的方式进行处理,工艺流程见图2。即在一定的温度和酸度情况下,让H+离子进入晶格置换三价铝离子,使离子半径发生变化,从而将钒释放出来,形成溶解度高的钒酸盐。试验结果表明:在无氧化剂存在的情况下,浸出温度85 ℃、液固比1∶1、矿石粒度-0.25 mm的条件下,可浸出原矿中80%的钒。该工艺综合利用价值较高,且成本较低。

图2 直接酸浸法提取石煤中的五氧化二钒

3.2 混合酸浸出

魏昶等[22]对于不同品位的页岩(石煤)钒,采用硫酸和氢氟酸按一定比例混合浸出的方法,利用氟离子的破晶性质,研究了混合酸浸出的可行性,结果表明:H2SO4浓度87.5 g/L、HF浓度15 g/L、温度90~100 ℃恒温6 h、液固比为4∶1、氧化剂为1 g/L的情况下,浸出率为85%以上。该方法与现阶段浸出工艺规律一致,都是利用了氟离子的破晶属性,但直接使用HF作为助浸剂成本高,反应太剧烈,不易于控制,在工业生产中工艺波动大,故并未进行工业推广。

3.3 细菌浸出

王鑫[20]通过对适用于页岩(石煤)钒矿浸矿菌种的选择及效果强化研究,选育出优良的浸矿菌种,以At.f和B.M.作为浸矿菌种,结果表明:采用空白焙烧预处理过的石煤钒矿,经过B.M.浸出,浸出率可达92.62%;采用At.f菌种对含钒石煤进行浸出试验,浸出率为60.63%。细菌浸出相较于传统浸出明显降低了浸出过程中的酸耗和尾矿的污染严重问题。但由于工业化难度大,故并未大规模投产。

3.4 氧压浸出

魏昶[21]开展了使用高压磁搅拌反应釜对贵州某页岩(石煤)钒进行浸出试验研究,在高压氧环境,一部分氧气和V3+直接发生反应生成V4+,另一部分氧气把原矿中的Fe2+离子氧化成Fe3+,而后三价铁离子将矿物中的V3+氧化为V4+,其过程为循环过程,试验结果表明:当浸出时间为3~4 h、温度150~180 ℃、硫酸用量25%~30%、液固比为1.2∶1~1.5∶1的情况下,浸出率可达91%,此过程无需焙烧,是一种清洁的生产方式,但对反应过程要求复杂,且在高压高氧环境下,对设备的耐腐蚀性能要求较高,故并未大规模投产。

3.5 石煤钒矿浸出新工艺

近年来,随着国家对钒资源利用重视程度的逐渐加深,新技术和新设备在提钒领域的不断应用,使钒资源利用难度大大降低。在提钒领域工作中,环境保护和成本控制成为制约钒工业发展的桎梏。现阶段传统焙烧工艺国家审批流程较难,环保处理成本大;微波处理由于处理量小,对设备要求、工艺控制要求较高,故也不适用;悬浮焙烧对设备要求较高,对矿物本身热值要求较高,存在热值过低、能源消耗过大的缺陷,工艺有局限性;氧压浸出、细菌浸出虽然是以后提钒技术发展方向,但现阶段仍没有可观的进展,无法投入工业应用。

高峰[23]等观察到在石煤焙烧过程中,沸石会膨胀发泡,像是沸腾一样,小孔中的空气也会参与到石煤钒的氧化过程中,从而提高钒的转化率。在焙烧过程中添加7%钠沸石,使用碳酸钠作为重构剂、焙烧温度750 ℃、3%的硫酸浸出,钒的浸出率能达到92.59%。同时焙烧过程中碳酸钠分解生成二氧化碳,使烧出来的产品蓬松,不易烧结。此新工艺不但提高了钒的提取率,而且清洁高效,成本较低,适宜进行推广应用。

在湿法提钒领域,化学药剂的诸多缺陷如消耗量大、引入有害环境元素复杂、后续处理难度高、成本难以控制为公认的技术难题。钒矿多与银矿、铀矿伴生,联合选矿工艺也是解决钒资源利用的好方法。在我国商洛地区,钒矿伴生矿物品位较低,颜文斌等[24]发明了一种“石煤钒矿与软锰矿联合制取五氧化二钒副产品硫酸钒的方法”,通过在钒矿选矿过程中添加软锰矿作为氧化剂,使用低浓度硫酸浸出,经过8 h浸出,钒的浸出率大于95%,硫酸锰浸出率大于96%。利用矿物作为反应药剂,提高了金属利用率,降低了成本,减少了药剂使用量,保护了环境。

4 浸出液净化与富集

钒的浸出液含钒往往只有10 g/L左右,直接沉钒不但含杂较多,而且尾矿钒损失也比较大,所以必须进行富集除杂后才可以进行下一步操作,目前钒行业主要应用两种富集方式:溶剂萃取法和离子交换法。现阶段,萃取法由于成本低,萃取剂可重复利用,富集效果好,被广泛应用。在张一敏等[25]的研究中,使用15%P204+5%TBP+80%磺化煤油对浸取的含钒液进行萃取,萃取率97%,反萃率99%,经过碳酸氢铵沉钒后,可以得到98%以上的APV固体。离子交换法对于树脂的选择要求比较高,邢学永等[26]对陕西山阳某钒矿进行了离子交换富集研究,在溶液pH=2.1、接触时间1 h的条件下,树脂对V2O5的最大吸附工作量为270 mg/mL,钒吸附率在99%以上,使用100 g/L的烧碱溶液对其进行解吸,溶液中的钒可达100 g/L以上,解吸后的钒液进行铵盐沉钒,煅烧后可得到99%以上的V2O5产品。相较于萃取-反萃工艺,离子交换过程除杂效果更佳,并且在生产中,生产条件更好,但成本偏高。

5 结论及展望

(1)根据页岩钒矿物组成和钒赋存形态分别或组合采用擦洗、浮选和磁选等预先富集技术,目的是提高钒品位,分离降低页岩钒中耗酸性矿物,对降低后续钒浸出中酸用量、降低成本具有重要意义。

(2)焙烧工艺主要有添加剂焙烧、无盐焙烧、复合添加剂焙烧、微波焙烧及悬浮焙烧等,目的是通过高温或结合添加氯化钠、碳酸钠、氢氧化钙或结合碳酸镁与氟化钙复合添加剂以及微波和其他物理手段破坏页岩钒矿物原有的晶体结构,提高浸出率。钠化焙烧污染严重、对设备腐蚀大、总体回收率不足45%,是淘汰工艺。改良后的添加碳酸钠或氢氧化钙工艺虽然环保得到了改善,但回收率不足70%,几乎无人再用;空白焙烧对矿物理化性能要求高,能耗高,应用厂家很少;复合添加剂焙烧工艺因其添加了定量碳酸镁与氟化钙,破坏了矿物原有晶体结构,提高了浸出率;微波焙烧工艺处理量小,对设备、工艺控制要求较高,同时微波处理过程易造成局部过热,出现熔融的情况,导致烧结,阻止了低价钒转化为水溶性的高价钒,不利于生产的正常进行。悬浮焙烧工艺是东北大学新近开发出的一种悬浮氧化破晶焙烧预处理强化浸出新技术工艺,对千家坪矾矿试验表明其酸用量从25%降到5%~8%之间,浸出率达88%以上。因其对设备及矿物本身热值要求较高,有一定局限性,需要加快成果转化。

(3)页岩(石煤)钒浸出工艺主要包括直接浸出、混合酸浸出、细菌浸出和高压浸出等,现阶段对于石煤浸出提钒工艺的应用中,除了直接浸出工艺外,其他如混合酸浸出、细菌浸出和高压浸出等工艺还有不少需要完善的地方,尤其钒的浸出率是提钒工艺发展的掣肘,所以如何将矿石中的钒提取出来仍是研究的重点。

(4)浸出液净化与富集主要有两种富集方式,溶剂萃取法和离子交换法。两种工艺均较为成熟,相比较而言,萃取法工艺成本低,萃取剂可重复利用,富集效果好,应用较广;离子交换法工艺除杂效果更佳,生产条件更好,但成本偏高。

(5)近年来随着含钒特钢、其它含钒金属材料以及储能、催化剂等钒用量迅猛增长,钒供应厂商竞争异常激烈,加上部分钒矿由于环保问题,企业面临停矿问题,在这个大环境下,如何优化工艺及设备,做到清洁生产的同时、降低生产成本成为现阶段石煤钒行业的关键。