高精度焙烧钼精矿产品包装站的研究与应用

2021-11-10符新科尹孝刚董文裕

符新科,尹孝刚,董文裕

(金堆城钼业股份有限公司 陕西 西安 710077)

0 概 述

焙烧钼精矿产品因其包装量较大、价值较高,故其包装精度和重量偏差一直受到生产商和产品用户的高度关注。某公司在两台多膛炉生产线投产前,对氧化钼包装线进行过多次自动包装方案的探讨,一直未能实施。由于用户的高度关注,该公司一直采用人工包装、人工采样的产品包装方式,虽然制定了完善的产品包装、复检及出厂抽检制度,目的就是为了既不给企业造成损失,也不使用户利益受到损害。但是人工包装用工多,生产效率低,同时严格的复检、抽检制度耗费人工,且报表繁多,给产品生产及质量管理带来不便。2008~2010年焙烧钼精矿关键装备技术及产业化项目实施期间,项目组通过了解国内包装设备的技术情况,研究了一种焙烧钼精矿产品的包装站,使产品计量精度大大提高,减少了劳动用工,提高了包装效率,使企业和客户的利益均得到了保证。

1 问题的提出

根据用户需求不同,焙烧钼精矿产品粒度一般有两种规格:0~0.83 mm、0~3.35 mm。这两种粒度的产品都适宜自动化包装,但与其他大宗的冶金炉料产品相比,焙烧钼精矿产品价格较高,受市场供需因素的影响,其销售价格在6万~30万元/t之间波动,因此,生产商与用户均对该产品的计量精度特别关注。

1.1 包装设施计量精度与产品价值不相适应

某公司2010年前使用的包装秤分度值为0.2 kg、量称为0~1 500 kg,每袋吨包产品的理论最大计量偏差为:

E=±1.5e=±1.5×0.2 kg=±0.3 kg

实际包装称量规格为1000kg,称为吨包,其最大包装偏差为

E′=±1.0e=±1.0×0.2 kg=±0.2 kg

吨包焙烧钼精矿重量范围为999.8~1 000.2 kg。按每吨焙烧钼精矿产品15万元、每年生产20 000 t氧化钼产品计,由于产品计量产生的焙烧钼精矿量误差达4 t,产品价值为60万元。因此提高焙烧钼精矿产品的计量精度既可以有效降低生产商的损失,也可保证用户利益,是一种双赢的措施。

1.2 产品包装过程主观原因造成量偏差较大

由于生产商与用户所使用的计量器具精度差异、计量方式不同,生产商与用户因产品计量产生的纠纷时有发生。为了解决此问题,生产商制定了严格的复检、抽检制度并对产品包装作业严格管理。产品包装作业人员由于担心自己包装的产品产生计量纠纷,一般都会将包装重量加到1 000.2 kg,然后再取出少量产品,使包装秤的显示值回到1 000.0 kg。这种操作会使生产商包装每吨产品出现0.2‰的计量损失,按每吨焙烧钼精矿产品15万元,每年生产20 000 t焙烧钼精矿产品计,由于主观因素产品计量产生的损失接近60万元价值。

1.3 研究现状

为解决此问题,项目组查阅了相关资料,文献[1]指出,操作过程中称重范围在0.2~2.5 t内,静态称重误差控制在0~0.5 kg,计量精度应达到0.015%;文献[2]指出,包装过程中降低产品中的粉尘尝试,应改善包装过程抽风量,采用降低物料沿料斗内壁落料时摩擦的办法,降低结料现象,以保证执行机构的良好运行,使粉料包装产品重量达到25.1±0.05 kg以内;文献[3]指出,对最大秤量25 kg/次的称重系统,计量准确度静态±0.1%,动态±0.2%,试验对1 600个面粉包样品重量进行了称重,经过对称重数据误差统计,99.13%的称量次数,误差在±0.2%以内,检验秤验称重值的准确度在±0.1%以内的占比为72.25%,在±0.2%以内的占比为96.75%,其余3.25%超过±50 g,但均不超过±100 g,即单次称量误差在±0.4%以内;文献[4]指出,对运行故障的进口E55型移动电子称进行技术改造后,随机抽取15个样本,改造后样本均值为25.002 kg,改造后每台电子称的计量精度在2‰的基础上,提升至1‰,包装偏差控制在了±25 g以内;文献[5]指出,包装量为25±0.25 kg的袋装产品,针对精度较低、误差在±4.1%到±7.1%的包装称进行改造后,称量基本符合包装量为25±0.25 kg的要求。综上,仅文献[1]为大量程的吨包装设备,其最大包装误差为0.5 kg;其它文献反映的均为25 kg量程的小袋包装设备,包装精度为0.002~0.25 kg之间。

2 高精度产品包装方案研究

为了解决焙烧钼精矿产品包装存在的问题,项目组与包装站制造商经过多次技术交流及沟通,采用了一种高精度计量包装站,这种高精度包装站由包装缓冲仓、高精度包装机、复检秤、吨包产品输送机组成。包装站运行流程见图1。

图1 高精度包装站运行流程

高精度包装机采用净重式的称重计量方式,主要包括双螺旋给料装置、称重单元与包装控制系统。

双螺旋给料装置通过大小两个螺旋双速给料,可以实现粗、细给料流量的设定,易于控制并可独立进行调整。此外,设置了预置点参数的修改,可保证粗、细加料量的最佳比例,从而确保系统在保证精度的前提下提高包装速度。

称重单元采用综合精度高、长期稳定性好和耐冲击的MTB型称重传感器,辅以专用传力连接机构,具有过载、限位等多重功能,有效地保证了称量斗重量100%地传递到称重传感器上,而不产生任何其它方向的分力,使其具有良好的机械自动复位性能。称量斗与框架间采用软连接密封,防止进入称量斗的物料粉尘外溢。框架上配有气流平衡管道,与缓冲仓连接,可有效消除气流对计量的影响。

2.1 高精度包装机参数

2.1.1 包装秤参数

包装速度:10 包/hr或30 桶/hr;

包装重量:1 000 kg/包、250 kg/桶;

设计包装精度:±0.1%;

包装秤量程:0~60 kg;

分度值:0.02 kg;

分度数:3 000。

2.1.2 传感器参数

型号:MTB-100 kg(G)高精度传感器;

额定容量:100 kg;

灵敏度:2±0.001 mV/V;

组合误差:≤0.018%;

不重复性:≤0.01%R.C;

非线性≤0.017%R.C;

灵敏度温度系数:≤0.002%R.C/ ℃。

2.1.3 复检秤参数

在思想创造和理论创新方面,马克思无愧于“千年第一思想家”的荣誉。马克思所实现的哲学变革的真正意涵,就在于把唯物主义原则贯彻到底,即贯彻到社会历史领域,深入到历史的深处,确立了历史唯物主义。作为一种历史观,历史唯物主义不仅强调人类历史发展的客观规律,而且强调人类的共同体意识和共同命运。“历史唯物主义既不是将历史看作是一个自在的生成过程,也不是一个毫无规定性的人的自主性生成,而是两者的‘主客体的辩证法’,这是一个‘建构’的过程。”[9]

型 号:PN3-1515-1500;

量 程:0~1 500 kg;

分度值:0.2 kg;

准确度等级:III级。

2.2 称量方式

将1 000 kg一次计量的称量方式改为每次称量50 kg,20次计量为一袋的包装方式。控制过程为:前19次计量每次设定给料量为50 kg,由粗螺旋按50 kg为目标值进料后,计量料斗精确计量进入称量料斗的焙烧钼精矿重量(设单次重量分别为X1,X2,X3…X19),并进行累加(设累加后重量为X),第20次计量时,首先由控制系统计算给定加料量1 000-∑(X1~X19),以此值为目标量,再由控制系统控制快慢两螺旋,以先粗螺旋快进料后细螺旋精给料的运行方式向称料斗定量给料。最终吨袋包装量通过复检称复检。

3 高精度包装站的计量精度

3.1 包装站的理论计量精度计算

根据包装秤的配置参数,包装秤的量程为0~60 kg,其检定称量值为60 kg,则其检定分度值。

e=60 kg÷3 000=±0.02 kg

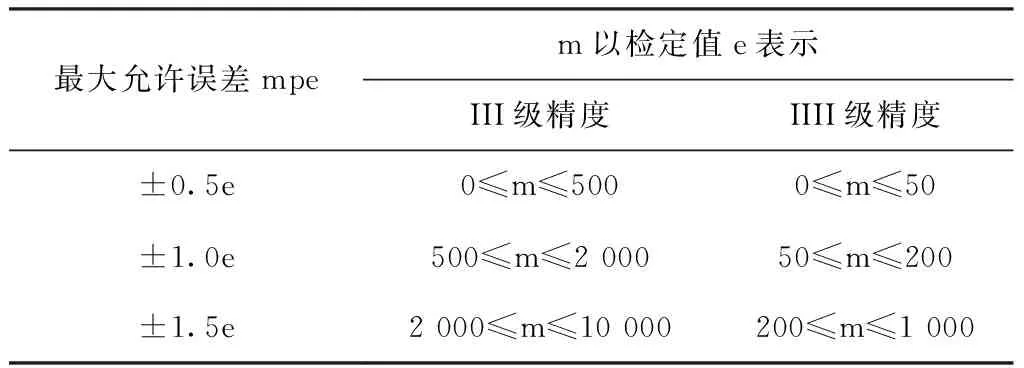

参照《非自动天平试行检定规程》(JJG 539-2016)中规定的最大误差计算表(见表1),计算包装秤的计量误差。

表1 电子秤最大允许误差与称量结果间的允许差值

E=1.5e=±0.02 kg×1.5=±0.03 kg

因此,包装秤前19次计量的累计结果∑(X1~X19)的误差为±0.03 kg。

最终包装精度与第20次的控制精度有关,但根据包装机设计,每吨焙烧钼精矿产品总体包装精度不大于0.1%。

3.2 复检秤的计量误差

根据包装秤的配置参数,复检秤的量程为0~1 500 kg,分度值为0.2 kg,根据表1规定,最大允许计量误差:

E=1.5e=±0.2 kg×1.5=±0.3 kg

从计量精度来看,复检样计量误为±0.3 kg,而包装秤精度为±0.1%,但包装秤、复检秤只是用来对包装过程监督,在包装量不超出复检秤误差情况下,包装站运行正常,以包装重量为准;同时以计量精度范围较宽的复检秤来作为计量监督,虽然精准程度较差,但可以保证计量在正确的范围内。

3.3 包装站实际计量精度统计

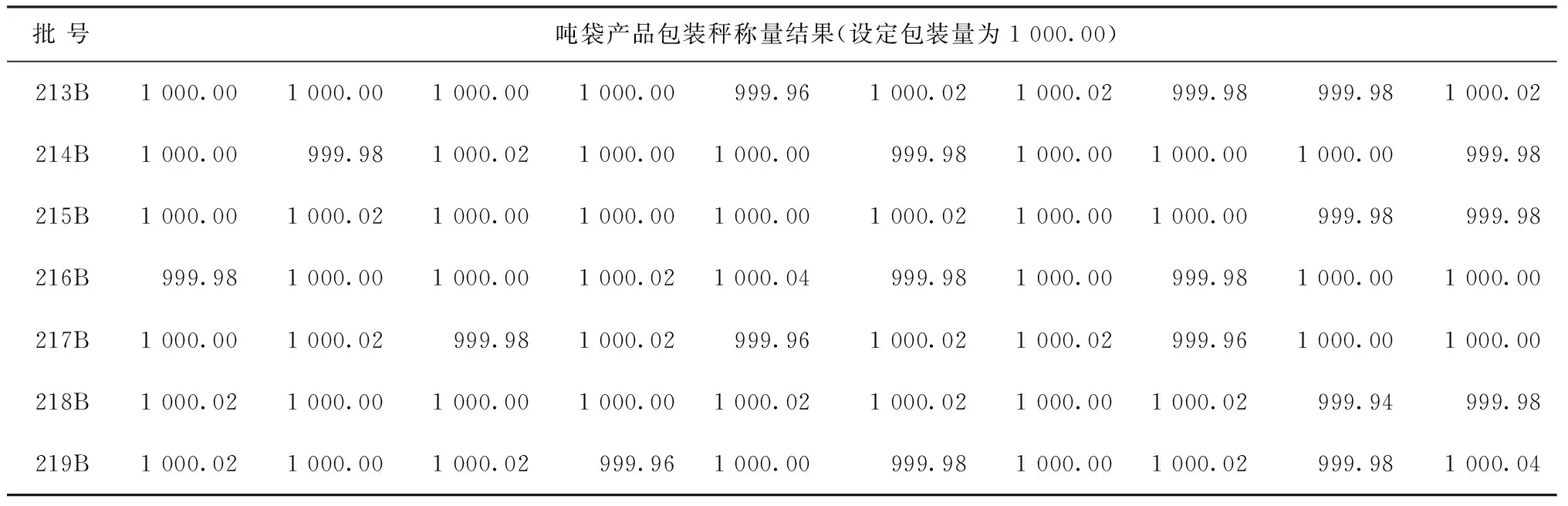

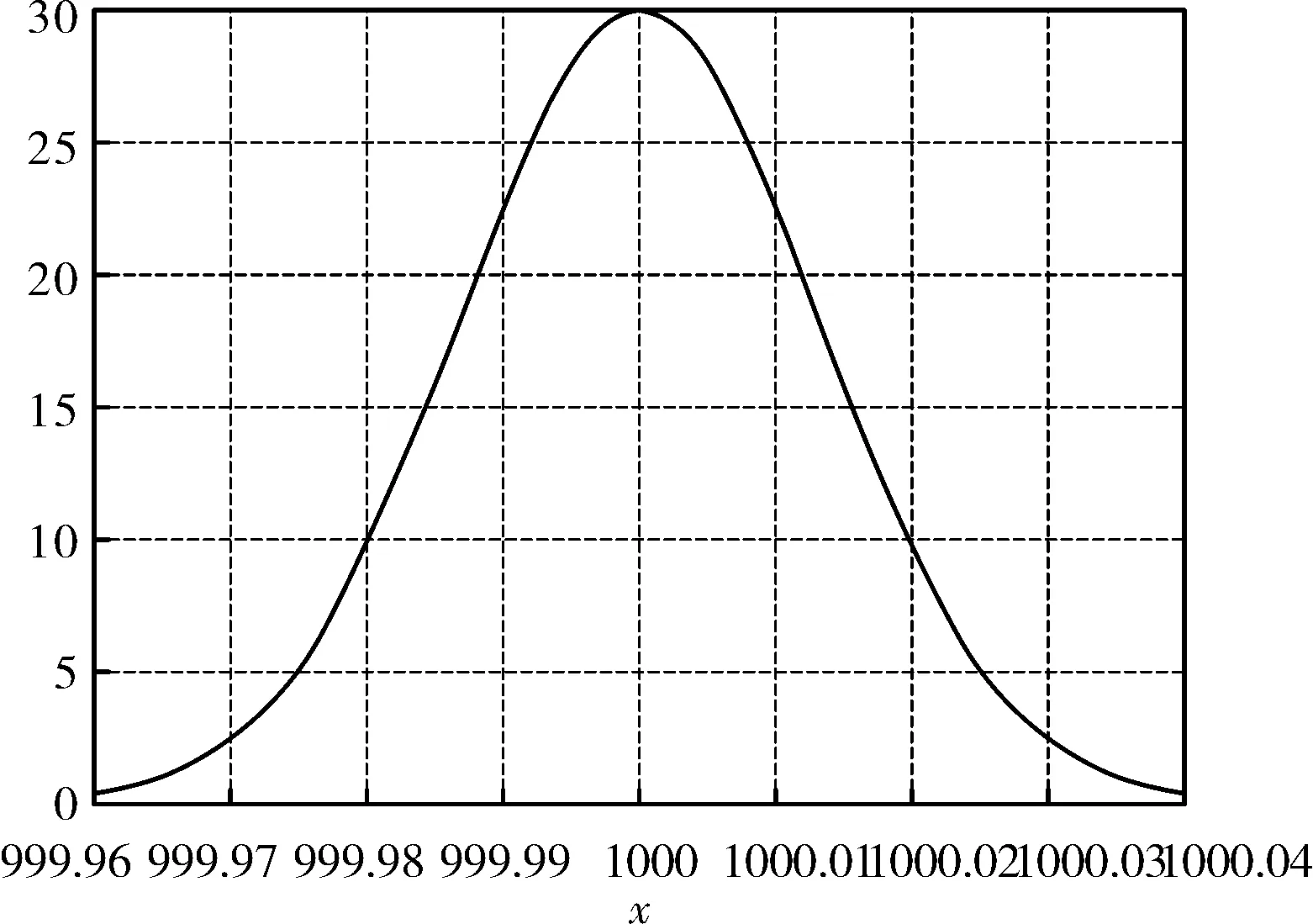

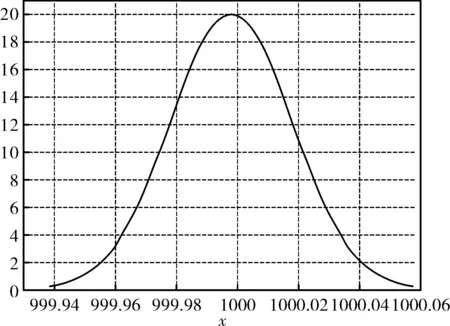

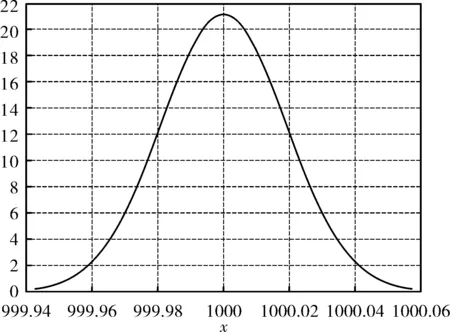

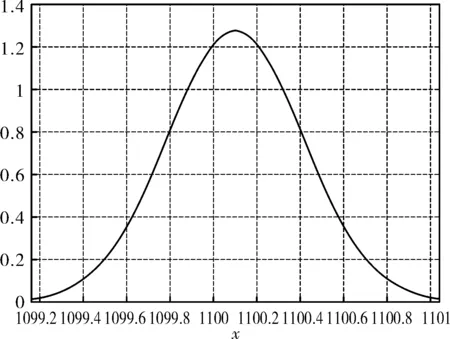

表2是包装站包装单元的控制系统在每个吨袋包装过程中,由包装秤称得的焙烧钼精矿(高溶)产品重量,其中213B-219B是产品批号,称量结果是从包装秤称量记录中调出的每袋产品的称量重量。图2~图5是根据表2数据用Matlab软件绘制的重量分布图,从数据分布情况来看,最大负差为0.08 kg,最大正差为0.06 kg,随机变量分布于999.94~1 000.06 kg之间,数据分布呈“钟形”正态分布,在包装目标值1 000 kg分布的概率最高,偏离目标值越远,其分布概率快速下降,在999.94~1 000.06 kg以外的概率小于5%。

表2 1#包装站包装秤称量结果 kg

图2 批号215B单袋称量数据分布图

图3 批号213B单袋称量数据分布图

图4 批号216B单袋称量数据分布图

图5 批号219B单袋称量数据分布图

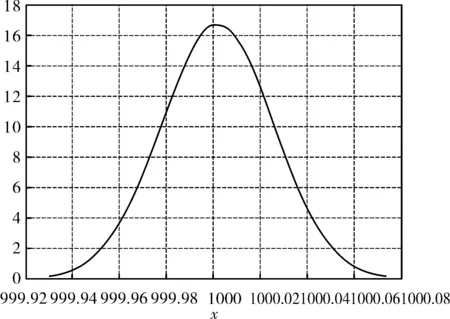

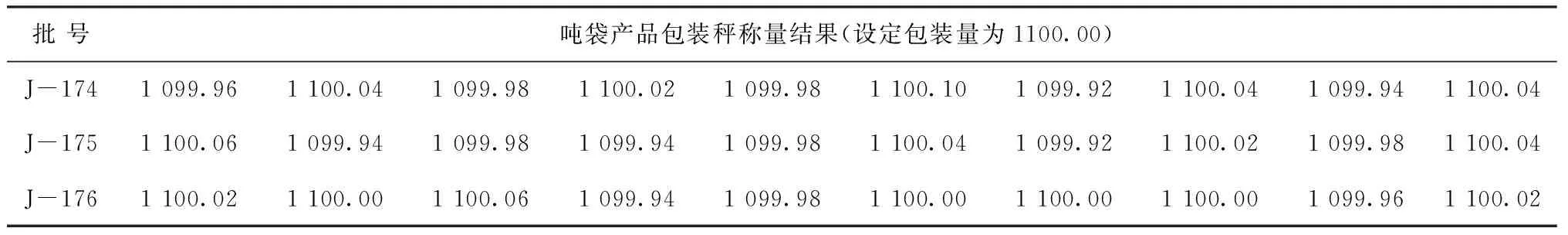

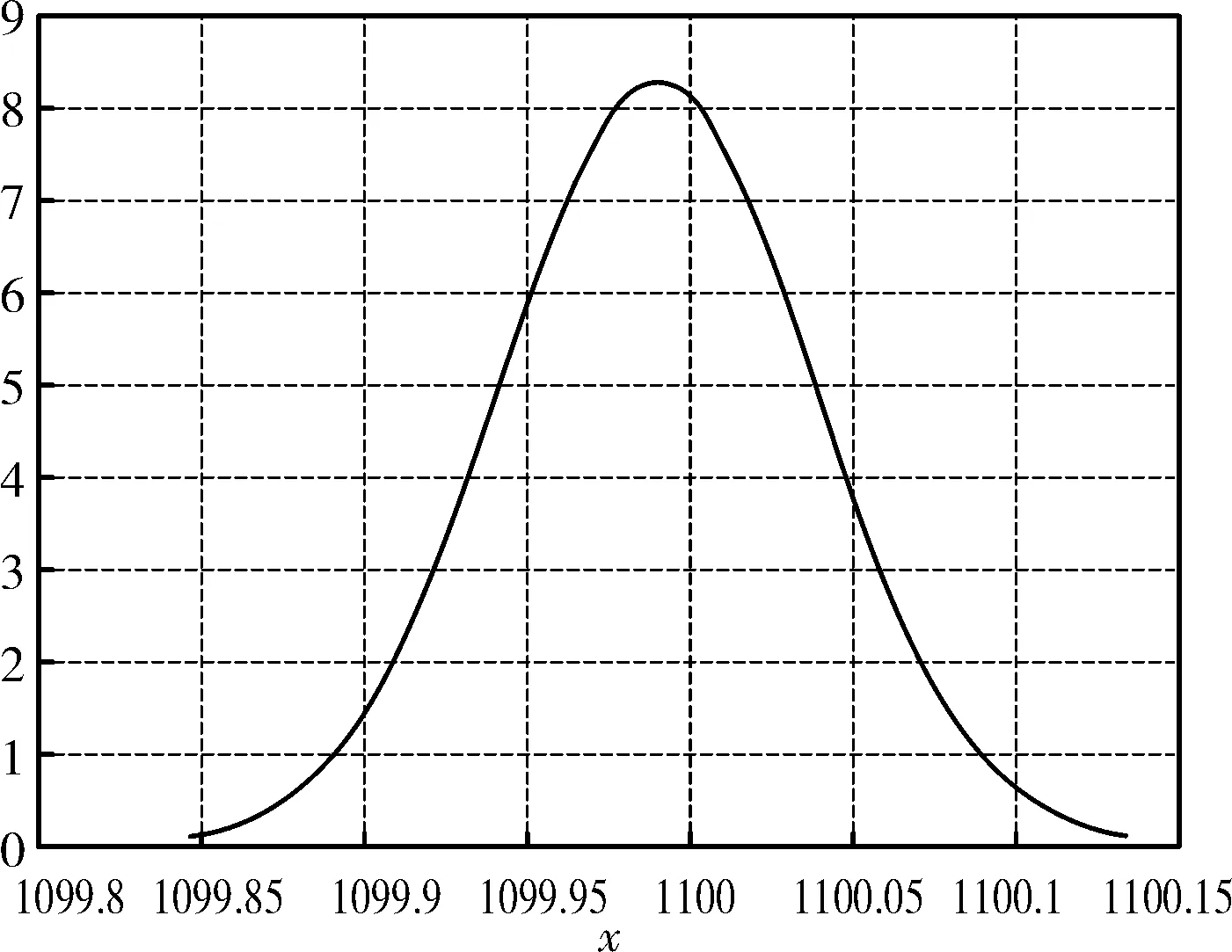

表3是另一台包装站包装单元的控制系统在每个吨袋包装过程中,由包装秤称得的焙烧钼精矿(普通)产品重量,J174-J176是从包装秤称量记录中调出的每袋产品的称量重量。图6~图7是根据表3数据用Matlab软件绘制的重量分布图,从数据分布情况来看,最大负差为0.08 kg,最大正差为0.06 kg,随机变量分布于1 099.94~1 100.10 kg间;数据分布呈“钟形”正态分布,在包装目标值1 100 kg分布的概率最高,偏离目标值变远时,其分布概率快速下降,在1 099.85~1 100.15 kg以外的概率小于3%。

表3 2#包装站包装秤称量结果 kg

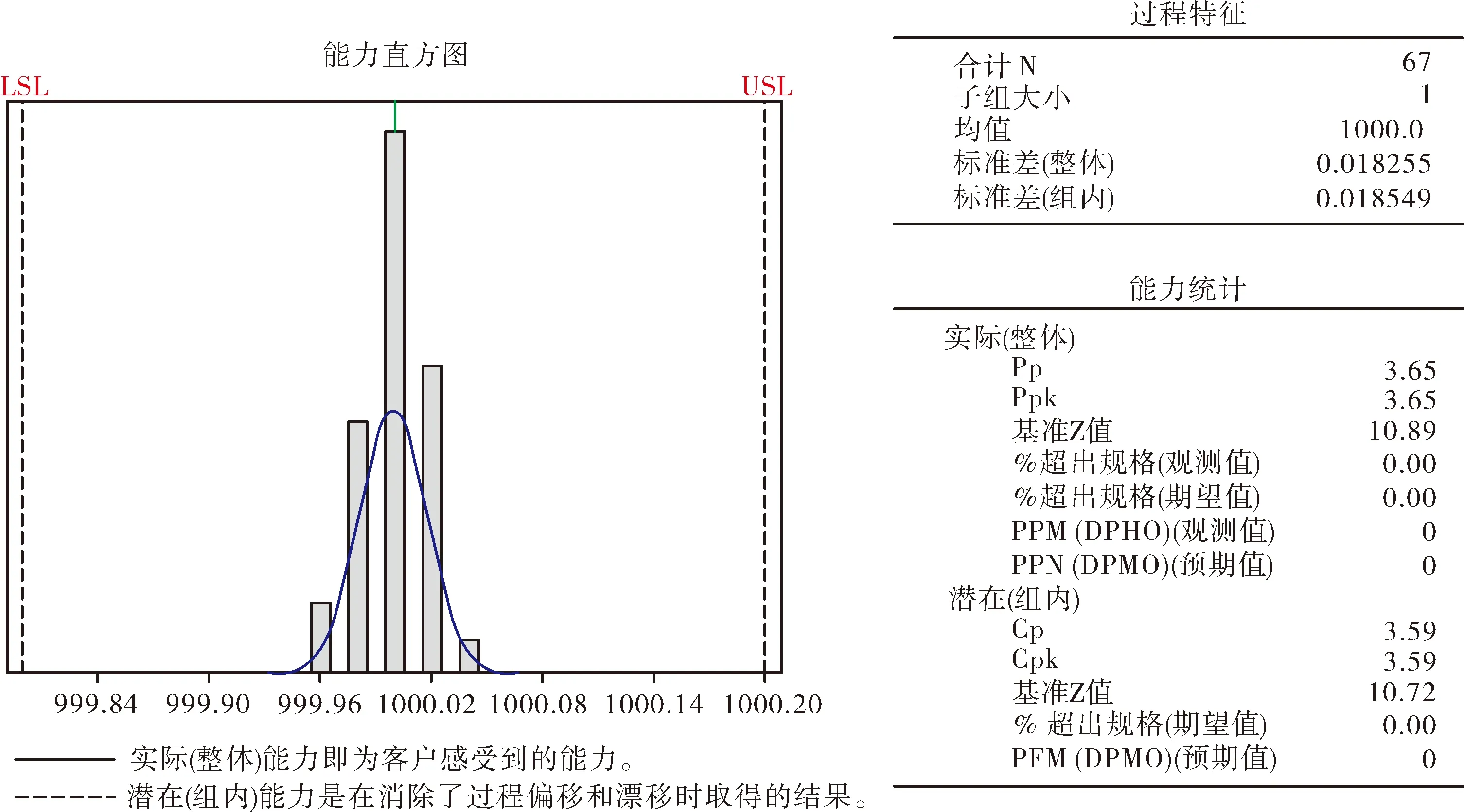

为了进一步考查两台包装站称量结果的可靠性,分别对两台包装站的称量数据用质量管理工具进行了统计分析[6]。图8是根据表2的70个数据,用Minitab质量工具进行过程性能分析,从分析结果和包装秤实际计量结果来看,单袋称重量中无超出允许误差范围的值(无不合格称重),过程均值1 000.0,过程标准差0.018,过程性能指数PPK=3.65,西格玛水平大于6。

图6 批号J-174单袋称量数据分布图

图7 批号J-175单袋称量数据分布图

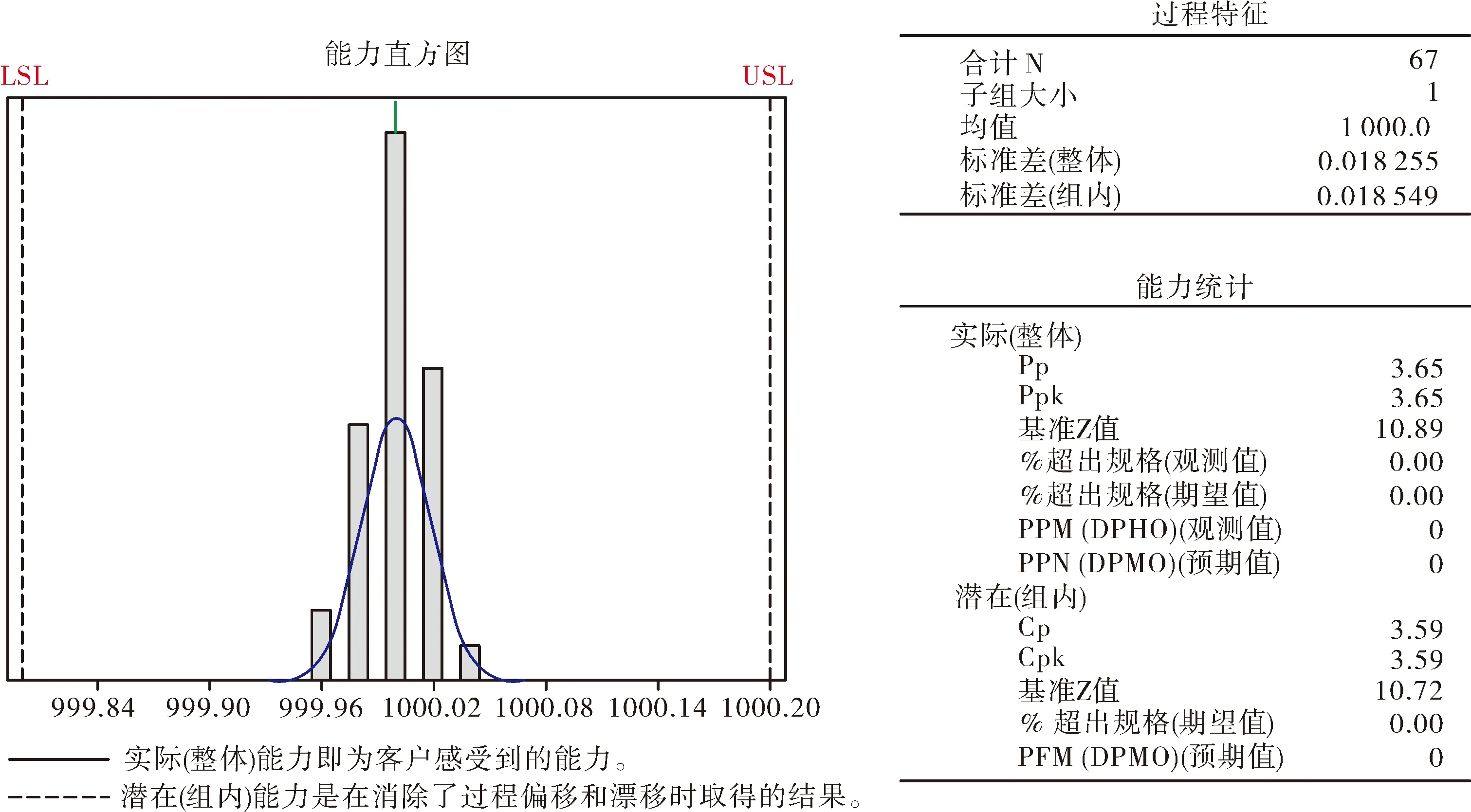

图9是根据表3的30个数据,用Minitab质量工具进行过程性能分析,从分析结果和包装秤实际计量结果来看,单袋称重量中无超出允许误差范围的值(无不合格称重),数据呈正态分布,过程均值为1 100.0,过程标准差为0.045,过程性能指数PPK=1.45,西格玛水平为4.26。

图8 1#包装秤的过程性能报表

图9 2#包装秤的过程性能报表

以上分析说明本项目研制的高精度包装站计量精度可以最大程度的保证焙烧钼精矿产品的包装符合计量精度要求,保证生产商及用户的利益,减少计量纠纷。

4 实施效果

4.1 提高计量精准度

从高精度包装站精度的理论分析及实际运行统计数据来看,使用这种包装秤可以有效将包装计量精度提高到0.1%以内。依此计算,与人工包装相比,每吨袋包装计量误差减少0.2 kg。则按每吨焙烧钼精矿产品15万元,每年生产20 000 t焙烧钼精矿产品计,因精度提高而使焙烧钼精矿生产商或用户减少的计量损失为:

0.2 kg/t×20 000 t×15万元/t=60万元

4.2 消除操作人员主观称量误差

自动化包装站的使用,使包装过程实现自动化操作,作业人员不参与称量过程,只负责向包装缓冲仓上料、包装机挂袋(或换桶)、计量称监控等工作,可根本消除人为在称量上的主观误差,提高了包装精度。

4.3 提高劳动生产率,降低包装成本

人工包装时,用工为6人/班(不含采样工),2班作业,每年包装焙烧钼精矿20 000 t,采用包装站后,用工为2人/班(不含采样工),2班作业,每年包装焙烧钼精矿27 000 t。

4.4 降低操作人员的劳动强度

人工包装作业工序为绑袋、吹袋、放料、料仓清堵、提袋、运输、扎口,采用包装站后省去了吹袋、放料、料仓清堵、提袋4项体力作业工序,每班包装量也由原来的30 t提高至60 t。

5 结 论

(1)高精度包装站设计采用高精度小批量称重传感器,将目标包装量分解为计量精度较高、应用较成熟的50 kg/次分批包装,将称量分度值由0.2 kg提高到0.02 kg,提高了计量精度。

(2)高精度包装站计量方式为料斗给料、称量、卸料、吹扫的重复循环方式,减少了包装物重量偏差的干扰,保证了包装计量精度。

(3)高精度包装站设置了大小两种给料螺旋,对每批次给料采用先快后慢的给料方式,提高每50 kg称量的给料效率;并采取前19次包装量快速进料,高精度计量,并累加计算,最后一次以与整袋目标值差值为称量目标值的方式,精准进料,在保证称量精度的要求下,提高了包装效率。

(4)高精度包装站自动化程度相对较高,作业过程排出粉尘得到有效治理,作业条件较好。

总之,高精度包装站的开发应用,既保证用户的利益不受损失,又保证焙烧钼精矿生产商的利益不受损害;同时降低了生产商的包装成本,在高价值大吨位包装产品行业具有借鉴和推广价值。