预制叠合式安装工艺在市政综合管廊中的应用

2021-11-10陈自敏

陈自敏

(福建成森建设集团有限公司厦门分公司)

0 预制叠合式管廊概述

预制叠合式管廊根据现浇的原则进行拆分,其原理是将预制叠合底板、预制叠合墙板、预制叠合顶板通过工厂预制件生产,用平板车运送至施工现场,按照预定顺序安装,然后从上而下,在连接节点处与贯通空腔内浇筑自密实混凝土形成整体,从而形成预制叠合式综合管廊。

工艺对比:

⑴与常规现浇对比。现浇施工周期较长,各道工序工作量较大且衔接干扰大,现浇管廊结构的抗渗性和耐久性的稳定不如工厂化预制,易造成噪音和扬尘污染;叠合装配式拼装,能很大程度上减少模板、钢筋及脚手架的作业量,有效保证结构外观质量,缩短工期,降低成本,有利于文明施工和环境保护。

⑵与预制承插拼装对比。整节段承插拼装方法通常适用于标准断面范围的管廊且吊装及运输均能满足的单舱或双舱等小断面管廊,而作为三舱、四舱的管廊断面结构,体积大、质量重,在城市道路中根本无法满足运输及吊装要求。叠合装配式拼装,有效减少管廊的尺寸及单个构配件的重量,有利于构件运输和现场吊装作业。

1 工程概况

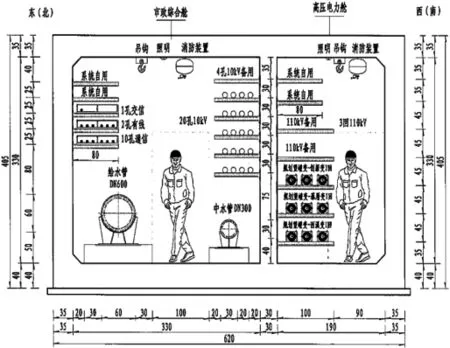

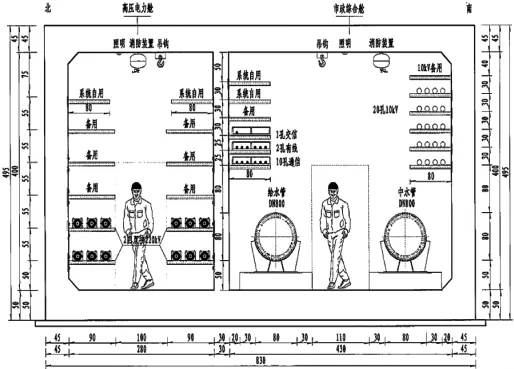

厦门新机场蔡厝片区石厝路及望嶝北路地下综合管廊工程B标段(土建部分)造价约3888万元,设置有高压电力舱和市政综合舱,采用预制叠合式安装工艺为主,现浇工艺为辅的形式。BK1+080~BK1+825段断面尺寸为 B×H=(1.9+3.3)m×3.3m,顶板壁厚 H1 为 350mm,侧壁厚度H2为350mm,中墙厚度Z为300mm(见图1),底板壁厚H3为400mm;望嶝北路及翔安西路交叉口处EK1+830~BK1+930,断面尺寸为 B×H=(2.8+4.3)m×4.0m,顶板壁厚H1为450mm,侧壁厚度H2为450mm,中墙厚度Z为300mm,底板壁厚H3为500mm(见图2)。

图1 综合管廊B型双舱标准横断面图

图2 综合管廊D型双舱标准横断面图

2 叠合板施工

2.1 管廊基础结构

管廊基坑开挖至设计标高后,进行地基承载力试验(地基承载力≥100kPa);基础设置5cm厚C20细石混凝土+10cm厚C15素混凝土垫层+20cm厚4:6砂碎垫层。

2.2 预制构件进场检验

⑴预制构件现场验收:检查构件观感质量和几何尺寸、成品构件的产品合格证和有关资料。构件图纸编号与实际构件的一致性检查。对构件上的预埋件、插筋、预留洞的规格、位置和数量是否符合设计图纸的标准进行检查。[1]

⑵在预制构件的显著部位设置标牌,内容包括:构件编号、构件使用部位、构件型号、生产日期、生产单位和构件生产单位验收标志等。[1]

⑶所有的预制板粗糙面凹凸深度≥4mm,预制墙的粗糙面凹凸≥6mm,且外露粗骨料的凹凸应沿整个结合面均匀连续地分布。

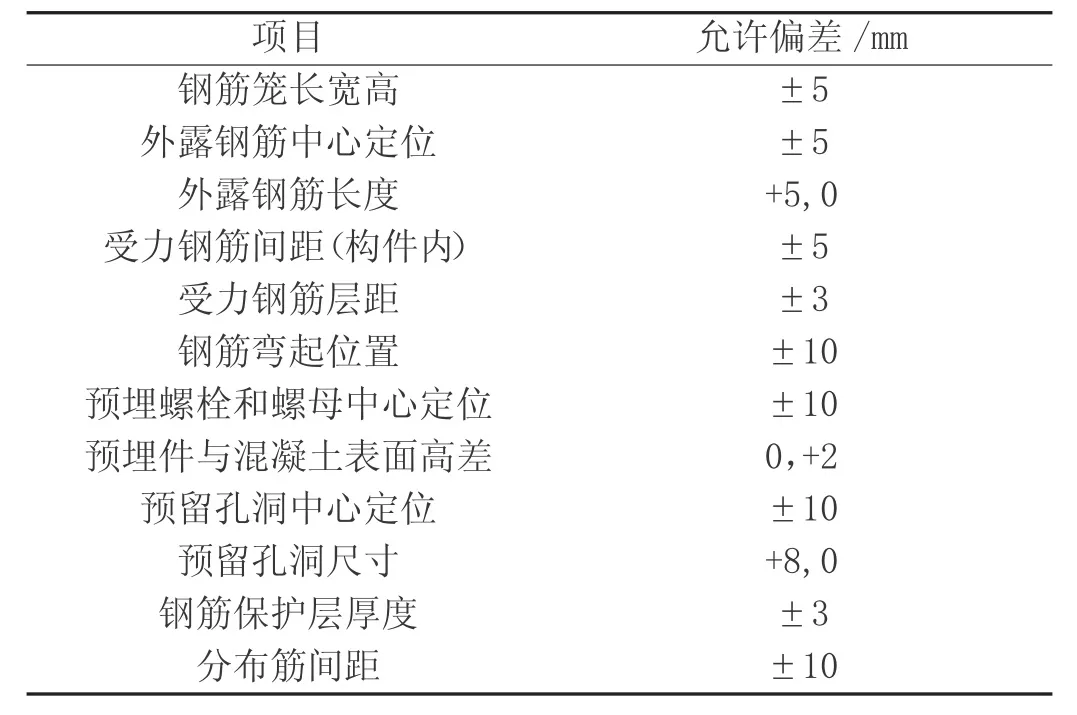

⑷构件尺寸的允许偏差除满足《装配式混凝土结构技术规程》JGJ-2014的有关规定外,尚应满足如表1、表2的要求。

表1 构件尺寸的允许偏差

表2 钢筋及埋件尺寸的允许偏差

2.3 构件吊装作业

⑴吊装项目及数量:叠合式双皮墙板462块,叠合式顶板308块,叠合式底板308块。

⑵根据叠合板最重构件6t考虑,选用6m长8T吊带一组(4条)或6m长18厘钢丝绳组,备用一组。18厘钢丝绳或灰色吊篮式提升荧光型吊装带用于吊装墙板,配置两条一组;18厘钢丝绳或吊装带用于吊装板,配置四条一组;吊装作业听从信号指挥指令,遵循十不吊规定,吊车不准带病作业,确保安全施工。

2.4 叠合板安装

⑴底板叠合板安装

依据图纸定位尺寸弹出每块预制底板的边线以备安装管廊底板混凝土叠合板校正之用。在叠合板底板安装前,用水泥砂浆依据标高线及定位线找平预装叠合板预埋的混凝土支腿处(找平处面积150mm×150mm)。

⑵墙体叠合板安装

①安装工艺流程

抄平放线→墙下标高找平→安放控制垫块→安装墙体构件→安装斜撑→通过斜撑调整墙体轴线及垂直度→墙体间连接钢筋绑扎→墙体后浇带支模→构件间用砂浆封堵→浇筑混凝土。

②抄平放线

先在出墙体外边四周弹出控制轴线。然后,放出每片叠合墙的位置线并设置每片叠合墙的标高控制块,每片叠合墙的标高控制块≥6块(内、外页墙片下分别≥3块),墙体安装定位牢固检查合格后,用与墙体同标号防水砂浆密实墙体与地板水平拼缝位置。垫块尺寸为50mm×30mm×20mm。

③标高控制块安装方法

首先,将垫块一面用角磨机磨平,采用砂浆座浆后安放垫块,水准仪配合塔尺调整垫块表面标高,待垫块养生强度达到要求后,方可吊装预制墙体构件,构件安装完成校正后,检查验收合格,用防水砂浆填缝,防止墙内混凝土浇筑时产生漏浆。

④吊装墙体构件

墙体构件起吊时垂直平稳,吊索与水平线夹角不小于60°,下落至安装部位0.5m处缓停对位、扶正,使叠合墙与底板钢筋分别就位,然后安装人员扶正缓降构件至安放位置,使底板连接钢筋进入墙体构件中。构件吊装时需采取1根遛绳配合引导方向,避免对已安装的构件碰损及造成安全事故。

⑤墙体构件位置控制

构件安装到位后,构件上控制线与预先弹放的控制线应吻合。

⑥安装斜撑

安装斜撑:待墙体落稳后,标高、轴线复核后,安装并固定好斜撑;

斜撑位置:双斜撑长杆设置于墙体高度的2/3处,支撑与水平线夹角控制在55°~65°范围内。

斜撑与墙板链接方式:斜撑与墙体连接时应选用预埋M16螺母型式进行安装,斜撑及底板采用预埋M16螺母固定。

斜撑调节定位:双斜撑支撑长杆及短杆均有调节器,可通过调节器调整构件,短杆调整墙体位置,长杆调整墙体垂直度,安放斜撑统一固定于靠墙内的一侧,校正好墙体位置及垂直度。

⑦墙体连接钢筋绑扎

在先安放完成的预制墙体连接钢筋位置上提前安放好连接箍筋,方法为:墙体连接处箍筋与一侧两根纵筋按设计间距串联绑扎电焊于板一侧,形成半成品推置于板腔内,待两墙板现场组装定位后,拨出,然后穿设另外竖向连接纵筋,上下端绑扎连接箍筋于纵筋上,然后进行下部开口处竖向主筋搭接绑扎、水平箍筋与主筋的绑扎。

⑶顶板叠合板安装

①安装工艺流程

支设顶板下钢支撑→顶板构件安装→安装、绑扎顶板节点处钢筋→预埋线管连接→浇筑顶板构件上混凝土。

②按线支设预制板下钢支撑

支撑工艺流程:备料→支撑安装→校验;

备料:根据各施工段长度、管廊内径宽度,计算支撑架数量、木方长度、数量,及其它辅助材料的尺寸及数量,运至各作业区内;

支撑安装:顶板叠合板吊装就位前,按照标高及平面布置尺寸搭设支撑,通长木方用于支撑、保护叠合板,注意支撑安装时避开墙体支撑,支撑用的木方管件等要轻拿轻放,严禁碰撞墙体支撑和磕损已成型的构件;

校验:按照设计给定的标高,测设出管廊顶板标高,拉线,支撑架顶部摆放方木,调节顶板支撑架至叠合板底标高,调节完毕加固,报验。

3 自密实混凝土浇筑

本项目叠合板空腔现浇部分采用C40自密实混凝土,抗渗等级P8。

3.1 混凝土浇筑前的准备

⑴为使混凝土能够顺利填充两块双皮板间的缝隙,安装时应留有40±5mm的间隙。

⑵墙底安装宜采取座浆方式,座浆要饱满压实。

⑶无论是墙还是板,浇筑混凝土前,宜提前将双皮板内表面及板面浇水润湿,以防干燥的板面吸水使现浇的混凝土产生收缩。

⑷由于自密实混凝土用料比较特殊,生产前需要倒仓备料,因此工地要料时应提前1h通知工厂调度室,做好生产准备,且应避开早晚通勤高峰。

⑸浇筑前应事先准备好振捣棒、测量混凝土浇筑高度的标尺杆、照明等施工工具,以及混凝土强度试模及坍落度筒、计量尺、竹胶模板等检测工具,以备对进场的混凝土进行检测。

3.2 混凝土浇筑

⑴主体结构混凝土浇筑应全面进行,不得发生停断现象。先浇筑底板底部混凝土,从叠合墙体中间空腔部位往下灌注自密实混凝土。预制叠合底板自密实混凝土的浇筑,应一次性将混凝土浇筑到与上板面平齐。因底板上预留了一些孔洞,可以见到混凝土从孔洞中冒出,这时可用振捣棒沿每个孔洞插入振捣10s,也可以不用振捣,静置1~2h,再沿孔洞及墙根部二次复振,以消除因混凝土体积沉缩而产生的缺陷,从而保证混凝土与构件的紧密结合。

⑵预制叠合墙自密实混凝土应分层浇筑,每层1~1.5m,以防一次性浇筑过高使侧墙板的侧压力过大而胀开。在浇筑过程中,应对暗柱部分进行适当的振捣,以使混凝土填充到板缝之中。每层浇筑应循环浇筑,先浇筑完的混凝土体积沉降趋于稳定后再浇筑上一层混凝土。

⑶最上层自密实混凝土应浇筑到距腋子板下边约100mm处,且仍需等待1~2h后方可继续浇筑上一层顶板混凝土。这段时间主要是使自密实混凝土体积沉缩过程趋于稳定,避免出现沉缩裂缝。

⑷混凝土进场后,应取样检测混凝土的坍落扩展度,制作成型混凝土抗压及抗渗试块,同时按相关规定留置同条件试块、标养试块等(自密实混凝土坍落扩展度为(700±50)mm。制作抗压、抗渗试块时,只需直接灌满抹平,不得振捣或插捣)。

4 结束语

综合管廊采用预制结构拼装工艺,安全水平和工程质量得到了提高,现场施工工期大幅度减少,施工机械化程度高;同时积极推动城市地下综合管廊的主体结构构件标准化,有效促进并带动工业构件生产、施工设备制造等相关的发展产业,符合国家与建设部中长期发展规划要求。