新庄选煤厂重介中煤破碎再选研究与工艺改造实践

2021-11-10赵江涛

王 发,赵江涛

(河南神火煤电股份有限公司 新庄选煤厂,河南 商丘 476643)

新庄选煤厂于1994年3月开工建设,1995年5月建成投产。建设初期设计能力为60万t/a,实际处理能力为90万t/a,采用跳汰分选工艺。经1999、2002、2005、2008年四次改造,目前新庄选煤厂年入选能力达到240万t,实际年处理能力达300万t,现采用原煤预先分级脱泥+块煤浅槽重介分选+末煤无压三产品重介质旋流器分选+粗煤泥TBS分选+细煤泥浮选+尾煤压滤联合生产工艺[1]。新庄选煤厂入选原煤主要为 二2、三2煤[2-3],均属低水、低灰、特低挥发分、特低硫、特低磷、高发热量、极易选的三号无烟煤。由于新庄矿开采时间较长,二2煤已经开采80%,目前主采三2煤。

新庄选煤厂中煤由重介中煤和TBS尾矿两部分组成,中煤灰分为42%左右,发热量约为16.64 MJ/kg,直接供电厂作为动力煤使用。该厂入选原煤中三2煤比例为70%左右,中煤产量约占原煤的18%,其中重介中煤约占原煤的8%。目前新庄原煤年产量为160万t,重介中煤量约为12.8万t,重介中煤粒级为1~13 mm,灰分在30%~35%之间,灰分较低,发热量偏高,若不采取有效措施,会导致部分精煤流失[4-6]。为提高精煤产量,该厂对重介中煤进行了破碎研究,以探索重介中煤破碎再选方案,从重介中煤中最大程度地回收精煤,提高经济效益[7-8]。

1 重介中煤筛分浮沉试验

1.1 筛分试验

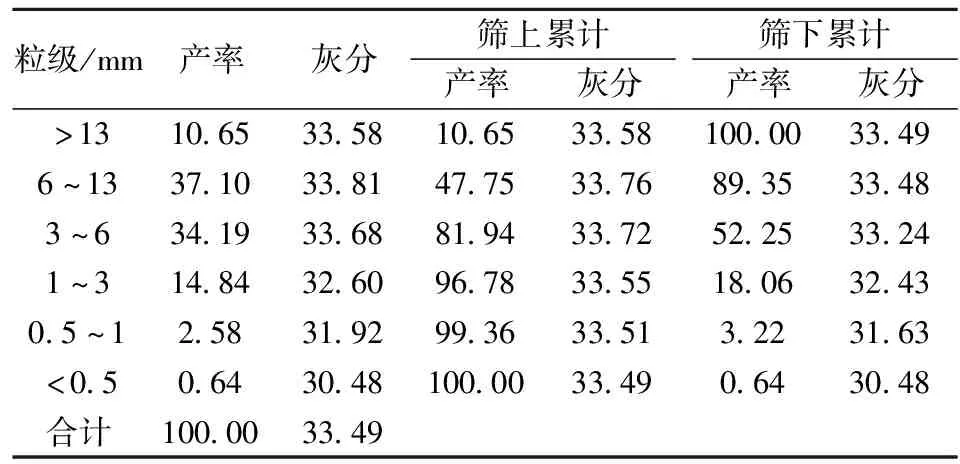

将重介中煤缩分取样后,进行13、6、3、1、0.5 mm筛分试验,试验结果见表1。

表1 重介中煤筛分试验结果

由表1可知:

(1)中煤灰分为33.49%,随着粒度减小,灰分呈降低趋势,但各粒级灰分相差不大,最高灰分为33.81%,最低为30.48%。

(2)中煤中<1 mm粒级含量仅为3.22%,主导粒级为3~13 mm。

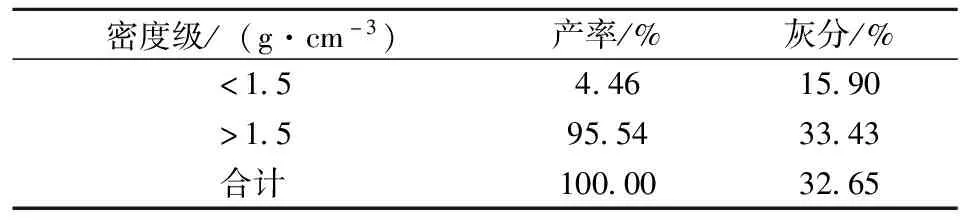

1.2 浮沉试验

对重介中煤进行1.5 g/cm3密度级浮沉试验,结果见表2。

表2 重介中煤浮沉试验结果

由表2可知:>1.5 g/cm3密度级含量为95.54%,灰分为33.43%,为重介中煤主导密度级;<1.5 g/cm3密度级含量为4.46%,灰分为15.90%。

2 破碎试验

2.1 破碎粒度上限为6 mm

2.1.1 筛分试验

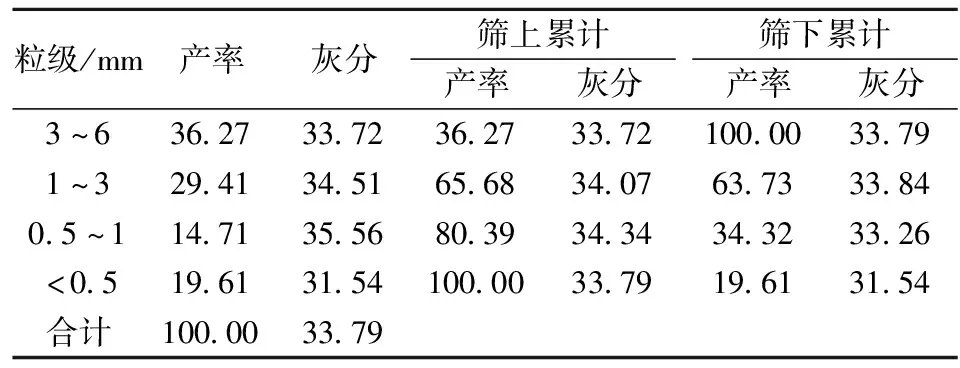

将重介中煤破碎至<6 mm粒级后,对破碎后的重介中煤进行3、1、0.5 mm筛分试验,试验结果见表3。

表3 <6 mm粒级筛分试验结果

由表3可知:随着粒度减小,灰分先升高后降低,最高灰分为35.56%,最低为31.54%,主导粒级为>1 mm粒级。

2.1.2 浮沉试验

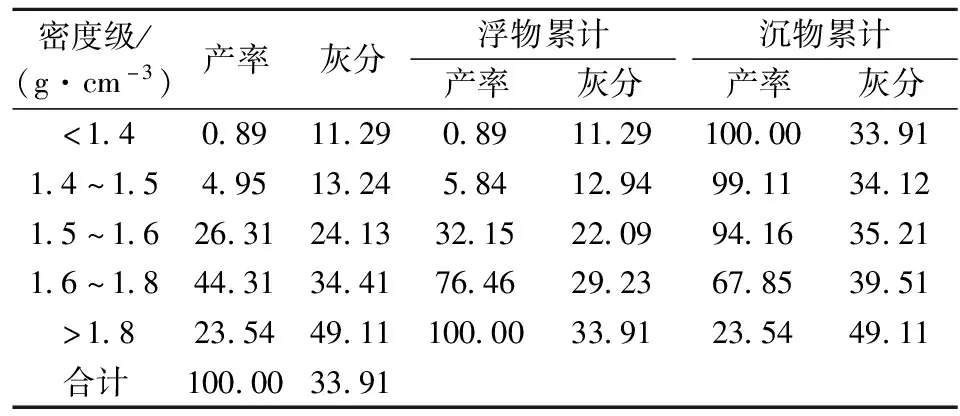

将重介中煤破碎至<6 mm粒级后,对0.5~6 mm粒级进行浮沉试验,结果见表4。

表4 0.5~6 mm粒级浮沉试验结果

由表4可知:0.5~6 mm粒级破碎级煤样主导密度级为1.6~1.8 g/cm3密度级,产率为44.31%,灰分为34.41%;其中<1.4 g/cm3密度级含量为0.89%,灰分为11.29%。

2.1.3 <0.5 mm粒级小筛分试验

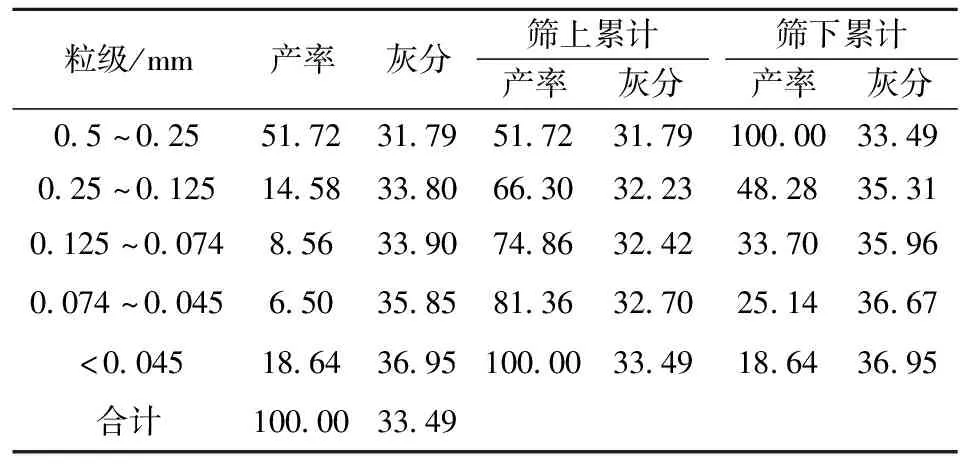

对<0.5mm粒级进行0.5、0.25、0.125、0.074、0.045 mm小筛分试验,试验结果见表5。

表5 <0.5 mm粒级小筛分试验结果

由表5可知:主导粒级为0.25~0.5 mm粒级,灰分为31.32%;随着粒度的减小,灰分先减小后增大,其中<0.045 mm粒级灰分最高,为34.75%。

2.1.4 <0.5 mm粒级分步释放浮选试验

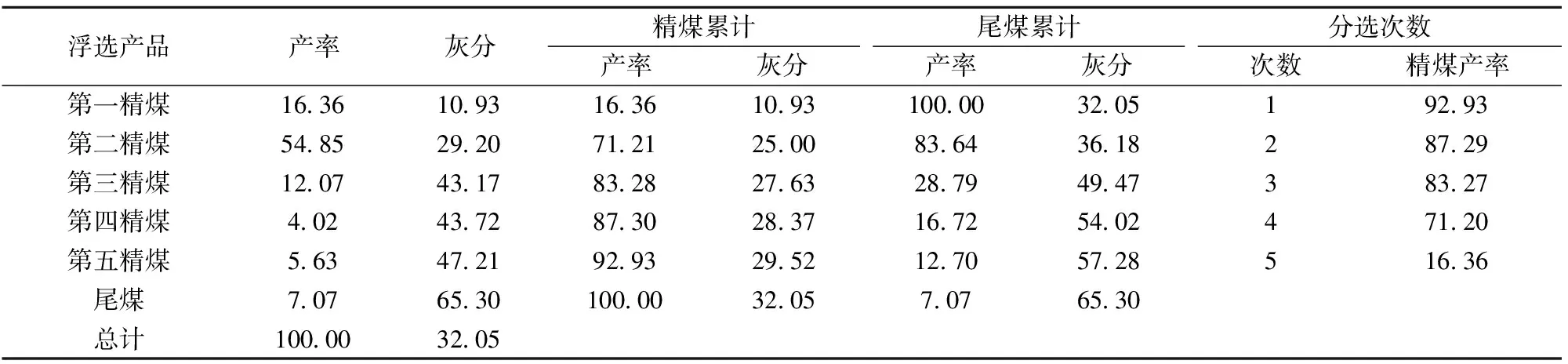

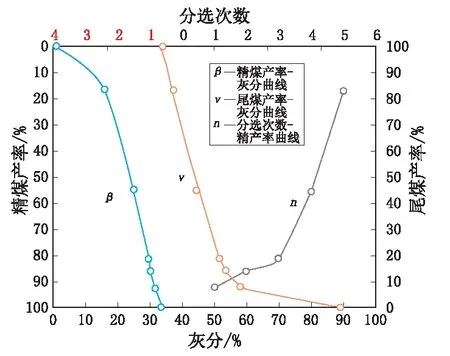

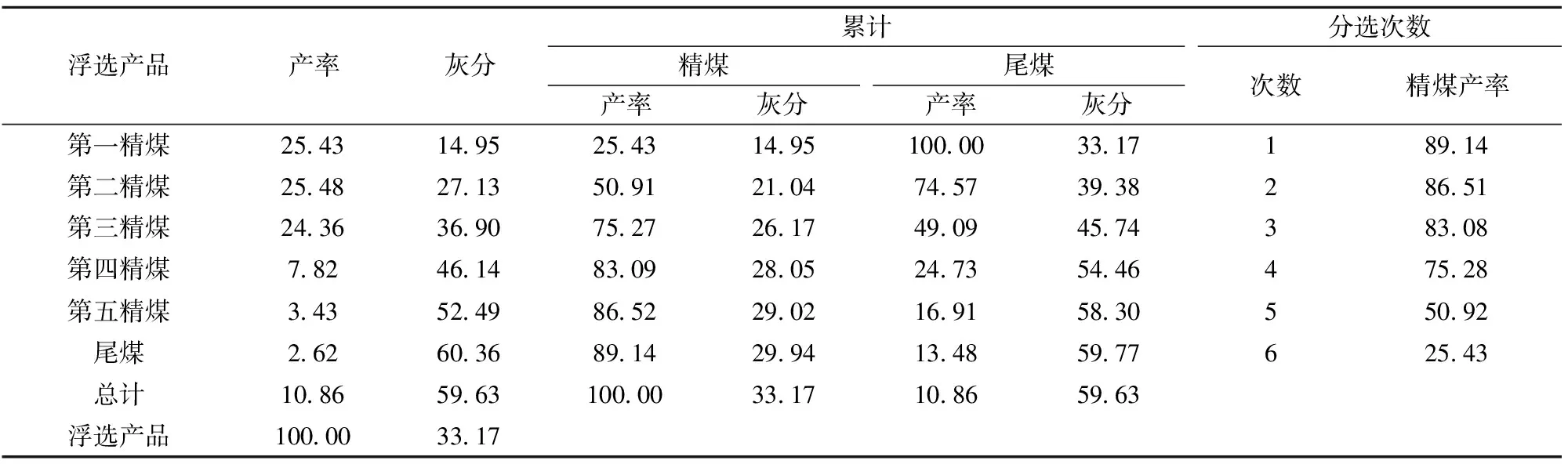

按照GB/T 36167—2018《选煤实验室分步释放浮选试验方法》进行分步释放浮选试验,试验结果见表6,根据表6绘制分步释放浮选试验曲线(图1)。

表6 <0.5 mm粒级煤粉分步释放浮选试验结果

图1 <0.5 mm粒级煤粉分步释放浮选曲线

由表6、图1可知:

(1)当要求浮选精煤灰分为10.50%时,理论精煤产率为14.41%(占本级),占全样的2.83%,尾煤灰分为35.68%,浮选精煤可燃体回收率为18.98%,煤粉的可浮性等级为极难浮。

(2)当要求浮选精煤灰分为11.00%时,理论精煤产率为15.79%(占本级),占全样的3.10%,尾煤灰分为36.00%,浮选精煤可燃体回收率为20.68%,煤粉的可浮性等级为极难浮。

(3)当要求浮选精煤灰分为11.50%时,理论精煤产率为17.26%(占本级),占全样的3.38%,尾煤灰分为36.34%,浮选精煤可燃体回收率为22.48%,煤粉的可浮性等级为极难浮。

2.1.5 >0.5 mm粒级煤样可选性

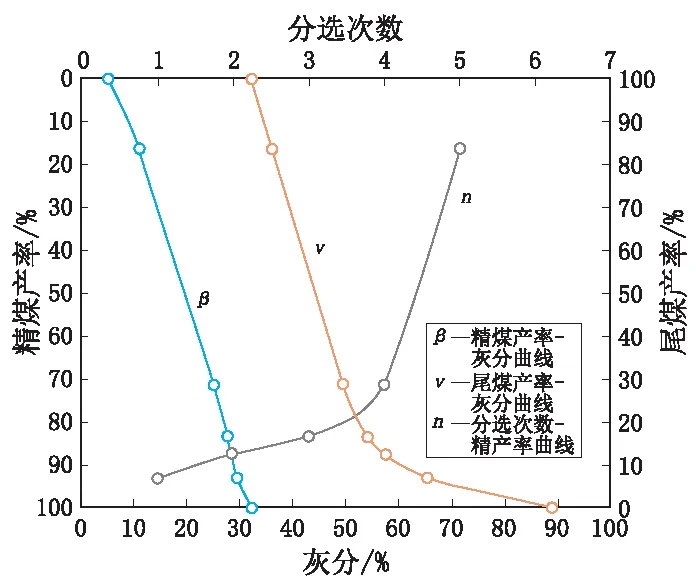

根据GB/T 16417—2011《煤炭可选性评定方法》绘制可选性曲线(图2)。

图2 >0.5 mm粒级可选性曲线

由图2可知:

(1)当要求精煤灰分为10.50%时,理论精煤产率为0.65%(占本级),占全样的0.52%;理论分选密度为1.33 g/cm3,δ±0.1含量为2%,可选性等级为易选。

(2)当要求精煤灰分为11.00%时,理论精煤产率为0.92%(占本级),占全样的0.74%;理论分选密度为1.35 g/cm3,δ±0.1含量为3%,可选性等级为易选。

(3)当要求精煤灰分为11.50%时,理论精煤产率为1.42%(占本级),占全样的1.14%;理论分选密度为1.36 g/cm3,δ±0.1含量为5%,可选性等级为易选[9]。

2.1.6 破碎至<6 mm后的精煤产率

将中煤破碎至<6 mm粒级时,理论精煤产率如下:

(1)当要求精煤灰分10.50%时,理论精煤产率为2.83%+0.52%=3.35%。

(2)当要求精煤灰分11.00%时,理论精煤产率为3.10%+0.74%=3.84%。

(3)当要求精煤灰分11.50%时,理论精煤产率为3.38%+1.14%=4.52%。

2.2 破碎粒度上限为1 mm

2.2.1 筛分试验结果

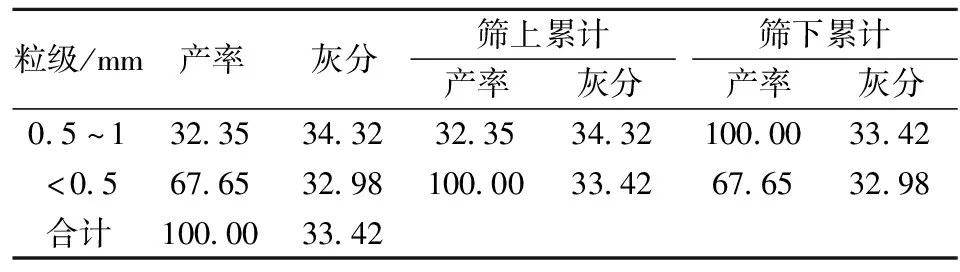

将重介中煤破碎至<1 mm粒级后,对中煤进行0.5 mm的筛分试验,试验结果见表7。

表7 <1 mm粒级筛分试验结果

由表7可知:0.5~1 mm粒级灰分为34.32%,<0.5 mm粒级产率为67.65%,灰分为32.98%,随着粒度减小,灰分逐渐降低。

2.2.2 浮沉试验结果

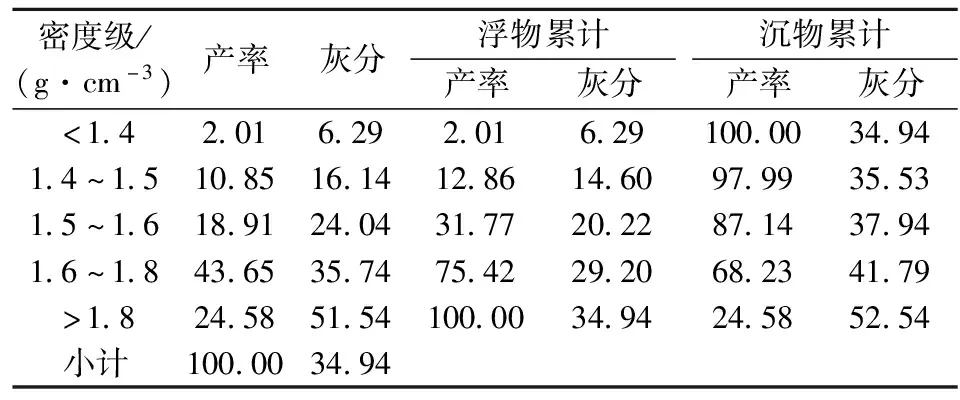

对破碎级为0.5~1 mm粒级进行浮沉试验,结果见表8。由表8可知:0.5~1mm粒级主导密度级为1.6~1.8 g/cm3,产率为43.65%,灰分为35.74%;<1.4 g/cm3密度级产率为2.01%,灰分为6.29%。

表8 0.5~1mm粒级浮沉试验结果

2.2.3 <0.5 mm粒级小筛分试验结果

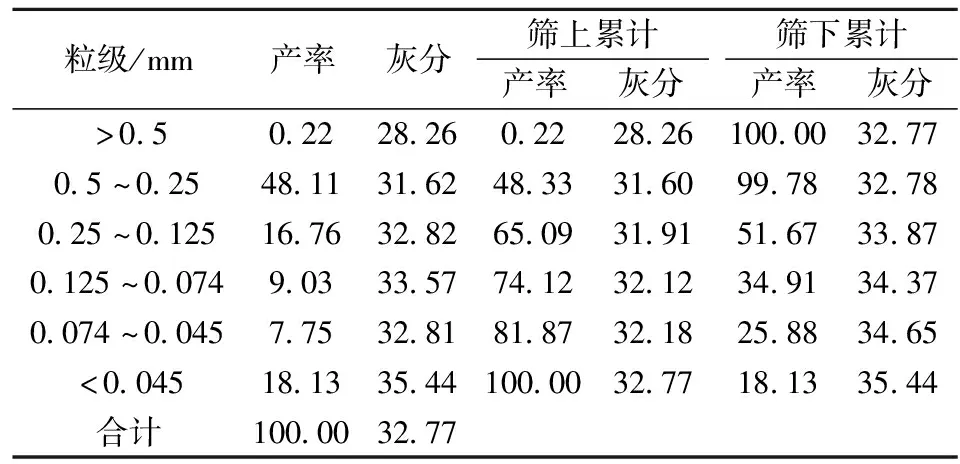

对<0.5 mm粒级煤进行0.5、0.25、0.125、0.074、0.045 mm小筛分试验,试验结果见表9。

表9 <0.5 mm粒级小筛分试验结果

由表9可知:当破碎至<1 mm粒级时,产生的<0.5 mm粒级煤粉的主导粒级为0.25~0.5 mm,灰分为31.62%;随粒度的减小,灰分呈增加趋势,其中<0.045 mm粒级灰分最高,为35.44%。

2.2.4 <0.5 mm粒级煤粉分步释放浮选试验

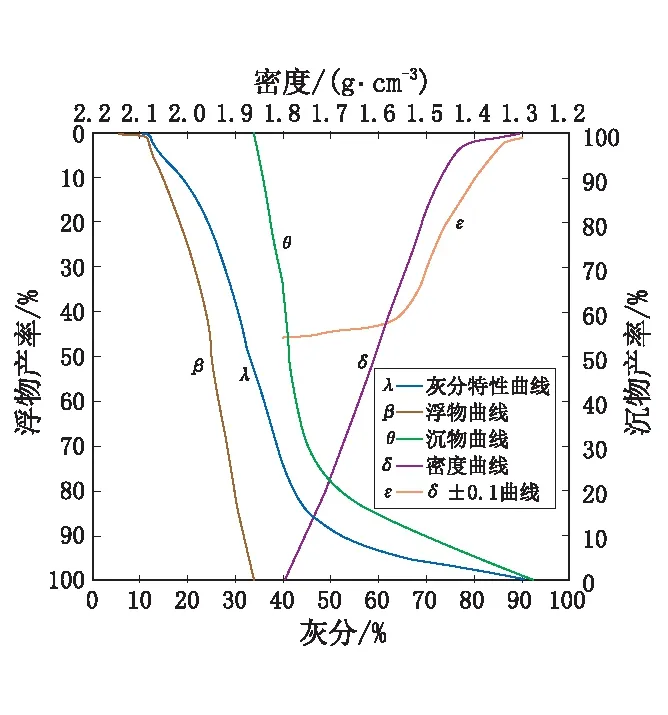

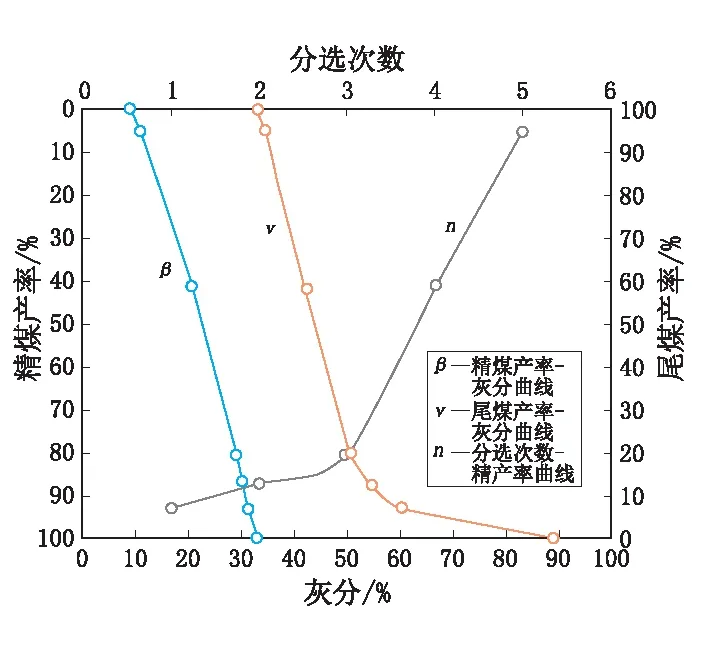

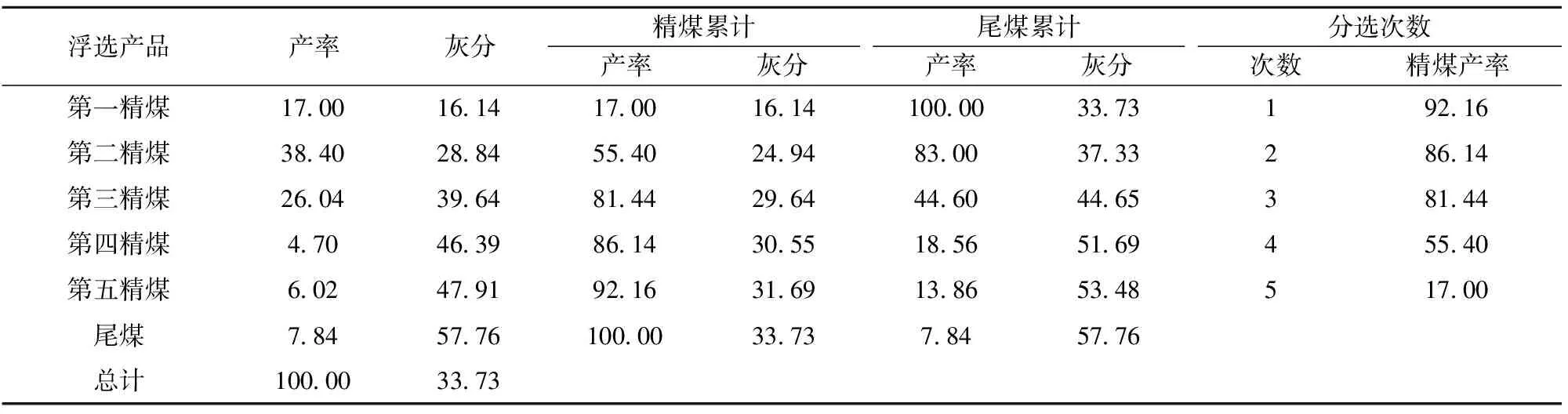

按照GB/T 36167—2018《选煤实验室分步释放浮选试验方法》进行分步释放浮选试验,试验结果见表10,根据表10绘制出分步释放浮选曲线(图3)。

表10 <0.5 mm粒级分步释放浮选试验结果

由表10、图3可知:

图3 <0.5 mm粒级煤分步释放浮选曲线

(1)当要求精煤灰分为10.50%时,理论精煤产率为4.51%(占本级),占全样的3.05%,尾煤灰分为34.32%,浮选精煤可燃体回收率为6.05%,煤粉的可浮性等级为极难浮。

(2)当要求精煤灰分为11.00%时,理论精煤产率为5.59%(占本级),占全样的3.78%,浮选精煤可燃体回收率为7.45%,煤粉的可浮性等级为极难浮。

(3)当要求精煤灰分为11.50%时,理论精煤产率为7.02%(占本级),占全样的4.75%,浮选精煤可燃体回收率为9.31%,煤粉的可浮性等级为极难浮。

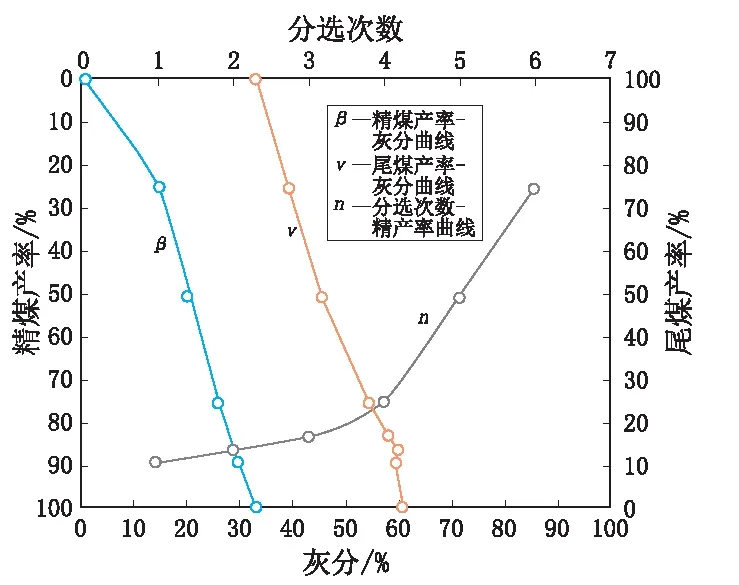

2.2.5 >0.5 mm粒级煤样可选性

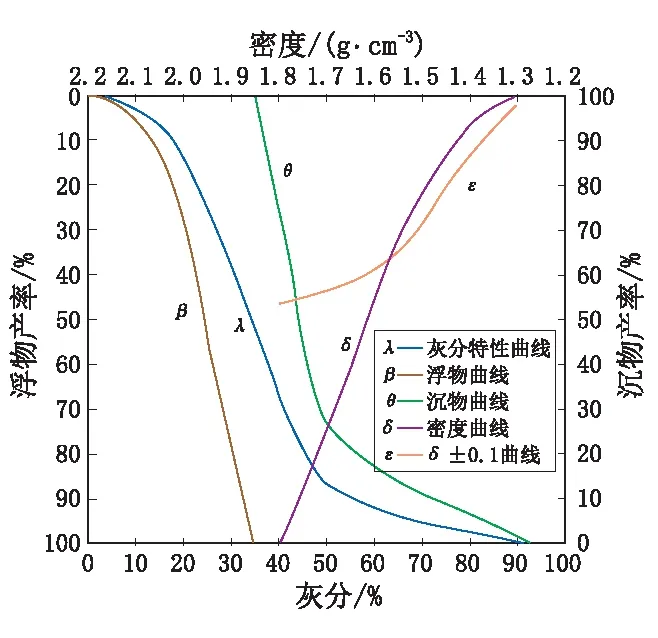

根据GB/T 16417—2011《煤炭可选性评定方法》绘制可选性曲线(图4)。

图4 1~0.5 mm粒级可选性曲线

由图4可知:

(1)当要求精煤灰分为10.50%时,理论精煤产率为7.54%(占本级),占全样的2.44%,理论分选密度为1.40 g/cm3,δ±0.1含量为15%,可选性等级为中等可选。

(2)当要求精煤灰分为11.00%时,理论精煤产率为7.95%(占本级),占全样的2.57%,理论分选密度为1.405 g/cm3,δ±0.1含量为16%,可选性等级为中等可选。

(3)当要求精煤灰分为11.50%时,理论精煤产率为8.69%(占本级),占全样的2.81%,理论分选密度为1.42 g/cm3,δ±0.1含量为17%,可选性等级为中等可选。

2.2.6 破碎至<1 mm粒级后的精煤产率

将中煤破碎至<1 mm粒级时,理论精煤产率如下:

(1)当要求精煤灰分10.50%时,理论精煤产率为3.05%+2.44%=5.49%。

(2)当要求精煤灰分11.00%时,理论精煤产率为3.78%+2.57%=6.35%。

(3)当要求精煤灰分11.50%时,理论精煤产率为4.75%+2.81%=7.56%。

2.3 破碎粒度上限为0.5 mm

2.3.1 小筛分试验

对破碎级<0.5 mm粒级重介中煤进行0.5、0.25、0.125、0.074、0.045 mm小筛分试验,试验结果见表11。

表11 <0.5 mm粒级小筛分试验结果

由表11可知:破碎至<0.5 mm粒级后,煤样主导粒级为0.25~0.5 mm粒级,灰分为31.79%;随着粒度的减小,灰分逐渐增加。

2.3.2 分步释放浮选试验

按照GB/T 36167—2018《选煤实验室分步释放浮选试验方法》进行分步释放浮选试验,结果见表12,并绘制出分步释放浮选曲线(图5)。

由表12、图5可知:

图5 <0.5 mm粒级煤粉分步释放浮选曲线

表12 <0.5 mm粒级分步释放浮选试验结果

(1)当要求浮选精煤灰分为10.50%时,理论精煤产率为8.43%(占本级),占全样的8.43%,尾煤灰分为35.87%,浮选精煤可燃体回收率为11.39%,煤粉的可浮性等级为极难浮。

(2)当要求浮选精煤灰分为11.00%时,理论精煤产率为9.13%(占本级),占全样的9.13%,尾煤灰分为36.01%,浮选精煤可燃体回收率为12.26%,煤粉的可浮性等级为极难浮。

(3)当要求浮选精煤灰分为11.50%时,理论精煤产率为9.89%(占本级),占全样的9.89%,尾煤灰分为36.17%,浮选精煤可燃体回收率为13.21%,煤粉的可浮性等级为极难浮。

2.4 破碎粒度上限为0.25 mm

2.4.1 小筛分试验

对破碎级<0.25 mm粒级重介中煤进行0.25、0.125、0.074、0.045 mm小筛分试验,试验结果见表13。

由表13可知:破碎至<0.25 mm粒级后,煤样主导粒级为0.125~0.25 mm,灰分为33.92%;随着粒度的减小,灰分变动幅度较小。

表13 <0.25 mm粒级筛分试验结果

2.4.2 分步释放浮选试验

按照GB/T 36167—2018《选煤实验室分步释放浮选试验方法》进行分步释放浮选试验,结果见表14,并绘制出分步释放浮选曲线(图6)。

由表14、图6可知:

图6 <0.25 mm粒级煤粉分步释放浮选曲线

表14 <0.25 mm粒级分步释放浮选试验结果

(1)当要求精煤灰分为10.50%时,理论精煤产率为15.90%(占本级),占全样的15.90%,尾煤灰分为37.46%,浮选精煤可燃体回收率为21.29%,煤粉的可浮性等级为极难浮。

(2)当要求精煤灰分为11.00%时,理论精煤产率为16.42%(占本级),占全样的16.42%,尾煤灰分为37.53%,浮选精煤可燃体回收率为21.87%,煤粉的可浮性等级为极难浮。

(3)当要求精煤灰分为11.50%时,理论精煤产率为17.56%(占本级),占全样的17.56%,尾煤灰分为37.79%,浮选精煤可燃体回收率为23.25%,煤粉的可浮性等级为极难浮。

3 试验结果

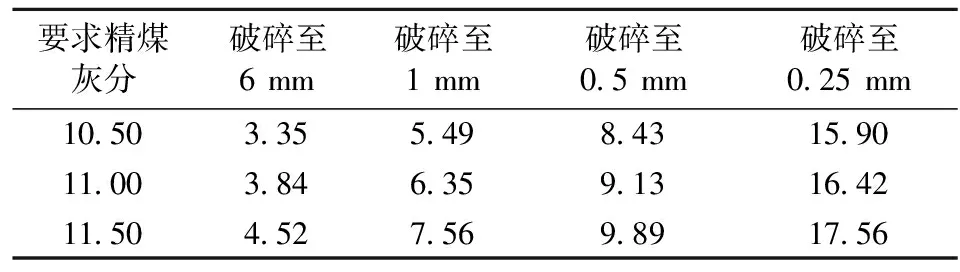

新庄选煤厂重介中煤经破碎至不同粒度上限(6、1、0.5、0.25 mm),提高的理论精煤产率见表15。

表15 破碎粒度上限不同时提高的理论精煤产率

由表15可以看出:重介中煤解离越充分,精煤产率越高。

4 破碎机的选择及确定

4.1 重介中煤破碎机的选择

通过对重介中煤破碎再选进行试验分析,可以看出,重介中煤破碎粒度越细,解离程度越高,理论精煤产率越高。为确保破碎设备符合生产实际,2020年9月,新庄选煤厂分别对立式强力复合破碎机、复合式破碎机、球磨机等破碎设备进行了考察。

4.1.1 立式强力复合破碎机

1100型立式强力复合破碎机如图7所示。处理能力为10~40 t/h,电机功率为75 kW,日常运行电耗偏高。破碎机内部分三级破碎,每层4个锤头,共计12个锤头,锤头固定在转子上,设备稳定性较好,维护量较小,使用寿命达到1a以上。设备购置费用约30万元/台,费用较高;且破碎后出料偏粗,最大粒度<10 mm,<1 mm粒级占50%,破碎粒度不能满足生产需求。

图7 1100型立式强力复合破碎机

4.1.2 复合式破碎机

1000型复合式破碎机如图8所示。该机处理能力为10~30 t/h,电机功率为55 kW,日常电耗相对较低。破碎机内部分四级破碎,每层可装6个活动锤头,共计24个锤头,更换一个活动锤头约200元,全部更换约4 800元,运行成本较低。该机<1 mm粒级成品率在80%以上,破碎粒度基本符合生产需求。购置一台1000型复合式破碎机约10万元,由于锤头为活动锤头,与立式强力复合破碎机相比,锤头磨损相对较大,使用寿命在3个月以上。

图8 1000型复合式破碎机

4.1.3 球磨机

MQY-2445型球磨机如图9所示。该机出料粒度范围为0.3~0.074 mm,破碎粒度最优,但是由于MQY-2445型球磨机尺寸较大,设备高度达到4.5 m,超过厂房单层高度,不能正常安装,且质量达到69 t,若选用该机需要单独建设厂房,基建费用投资较大。单独建设厂房后还需将重介中煤运输到MQY-2445型球磨机进行破碎,设备流程复杂,难度较大。购置该球磨机费用约为120万元,设备购置费用较高;此外,MQY-2445型球磨机电机功率为320 kW,功率较高,运行成本较大。

图9 MQY-2445型球磨机

其他破碎机(高效细碎机、制砂机等)对水分要求较高,不符合中煤破碎的实际情况,在此不作考虑。综合考虑破碎的粒度要求以及现场实际情况,认为采用1000型复合式破碎机比较符合生产要求。

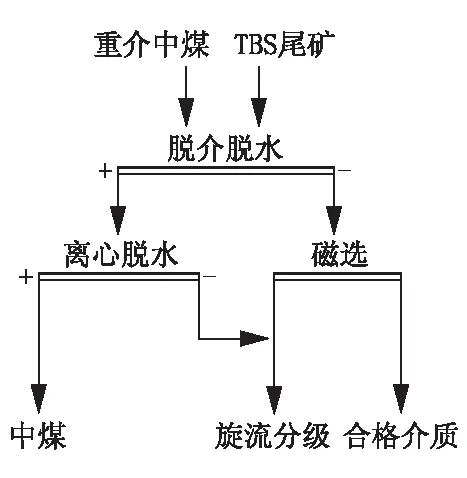

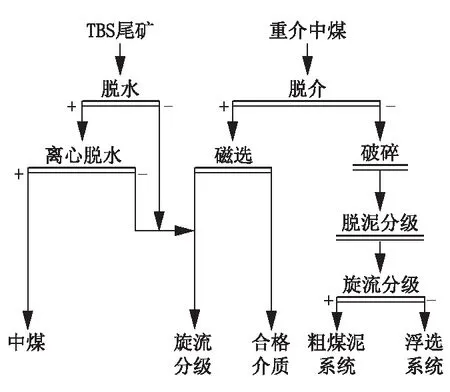

4.2 方案确定

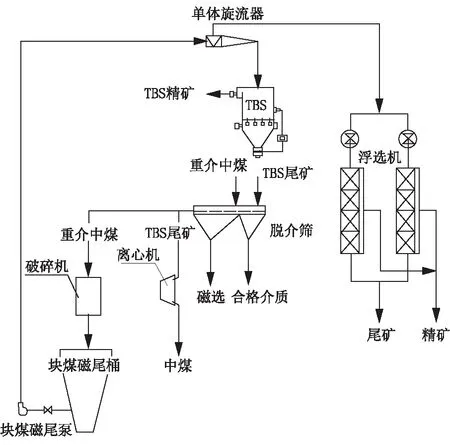

经分析对比,最终确定将重介中煤破碎解离至1 mm以下,采用TBS+浮选的联合再选生产工艺[10-13]。改造前后工艺原则流程如图10、图11所示。

图10 改造前生产工艺原则流程

图11 改造后生产工艺原则流程

新庄选煤厂中煤筛型号为SLG3061W,重介中煤占中煤比例约30%,TBS尾矿约占70%,为实现重介中煤单独破碎,在中煤筛中间加一道高150 mm聚氨酯橡胶隔板,将中煤筛面分为两部分,2/5筛面为重介中煤,3/5筛面为TBS尾矿。在厂房三楼新安装一台1000型复合式破碎机[14],重介中煤通过破碎机破碎后,进入块煤磁尾桶,块煤磁尾桶物料通过泵进入2301、2302脱泥筛进行脱泥分级,再经单体旋流器分级后,分别进入粗煤泥系统和浮选系统进行分选,实现重介中煤破碎再选的方案。改造前后设备流程如图12、13所示。

图12 改造前设备流程

图13 改造后设备流程

5 改造效果

5.1 重介中煤破碎前后数据对比

2021年2月3日,新庄选煤厂重介中煤破碎再选改造结束并投入使用。2021年1—2月,新庄矿采煤面均为37、35、25煤柱,原煤煤质条件相对一致。重介中煤破碎前后粒度分析见表16。

表16 重介中煤破碎前粒度分析

由表16可以看出:改造后,>1 mm粒级产率为16.21%,1~0.5 mm粒级占34.48%,<0.5 mm粒级产率为49.31%,可达到重介中煤破碎再选破碎至1 mm以下的要求。

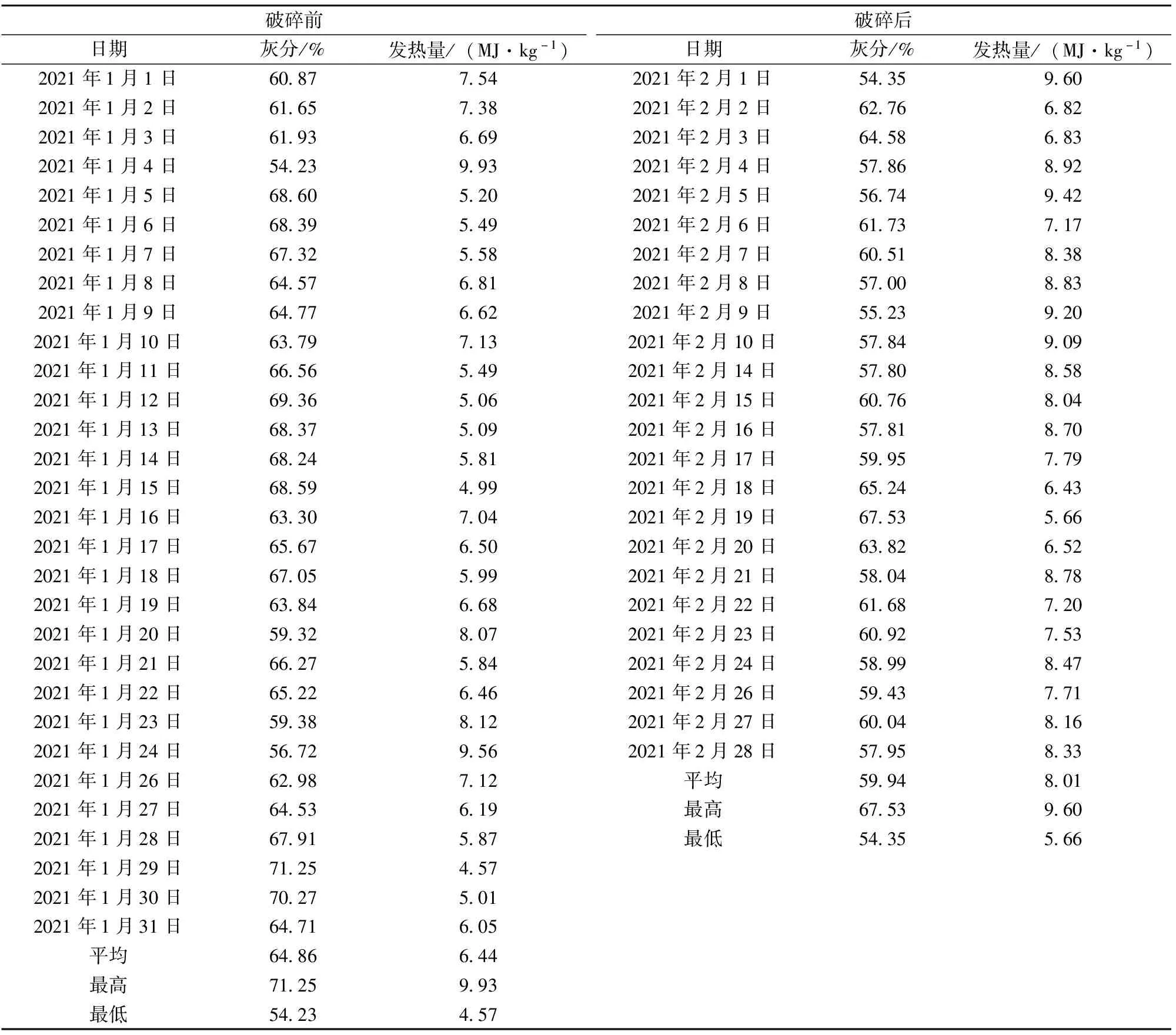

重介中煤破碎前后灰分及发热量情况见表17。

由表17可以看出:中煤破碎后,中煤平均发热量为15.73 MJ/kg,最高为18.82 MJ/kg,最低为13.20 MJ/kg,比破碎前16.03 MJ/kg降低了0.30 MJ/kg;破碎后,中煤最大发热量与最小发热量差为5.62 MJ/kg,发热量更趋于稳定。重介中煤破碎后,中煤发热量降低明显,达到了技术改造目标。

表17 重介中煤破碎前后中煤灰分及发热量情况

重介中煤破碎前后煤泥灰分及发热量情况见表18。由表18可知:中煤破碎后,煤泥平均发热量为8.01 MJ/kg,比破碎前6.44 MJ/kg增加了1.57 MJ/kg,煤泥发热量增加。

表18 重介中煤破碎前后煤泥灰分及发热量情况

5.2 效益分析

新庄选煤厂粗精煤和浮选精煤灰分均按11.5%控制,精煤发热量约为29.30 MJ/kg,进入煤泥浮选系统的中煤发热量约为18.84 MJ/kg。重介中煤破碎后,>0.5 mm粒级中煤在粗精煤系统中可多回收精煤5.2%,<0.5 mm粒级中煤在煤泥浮选系统中多回收精煤25%。2021年2月入选原煤14.4万t,重介中煤量约为14.4×8%=11 520 t。破碎后,1~0.5 mm粒级产率为34.48%,产量为:11 520×34.48%=3 972 t,则可从粗煤泥分选系统中多回收精煤量为3 972×5.2%=207 t。破碎后,<0.5 mm粒级产率为49.31%,产量为:11 520×49.31%=5 680 t,则可从煤泥浮选系统中多回收精煤量为5 680×25%=1 422 t。两项合计,共计多回收精煤207 +1 422 =1 609 t,精煤价格按1 190元/t、重介中煤价格按260元/t、煤泥价格按90元/t计算,则综合效益为(207+1 422)×1 190 +(3 972-207)×260 +(5 680-1 422)×90-11 520×83.79%×260 =79.1万元。

2021年2月新庄选煤厂重介中煤破碎再选工艺完成改造,并投入使用,预计每年可多回收精煤1 609×12 =1.93万t,年创效益949万元[15]。本次改造设备及土建费用共计25万元,只需10 d即可回收全部投资成本,可见重介中煤破碎再选改造经济效益较为可观。

6 结语

新庄选煤厂通过对重介中煤破碎再选进行研究探索,最终确定选择1000型复合式破碎机将重介中煤破碎解离至1 mm以下,再通过TBS和浮选进行再选的工艺改造方案。2021年2月新庄选煤厂重介中煤破碎再选工艺完成改造,改造后每年可多回收精煤1.93万t,年创效益为949万元,为企业创造良好的经济效益。新庄选煤厂重介中煤破碎再选改造可为其他选煤厂尤其是稀缺煤种选煤厂提高精煤、产率提供良好的借鉴。