动力煤选煤厂工艺系统局部优化改造实践

2021-11-10成国利

成国利

(北京中煤煤炭洗选技术有限公司,内蒙古 鄂尔多斯 017000)

纳林河二号矿井选煤厂位于内蒙古自治区鄂尔多斯市境内,行政区划属鄂尔多斯市乌审旗纳林河镇管辖,设计能力为10.00 Mt/a,属特大型动力煤选煤厂。该厂分选工艺为: > 13 mm粒级块煤采用浅槽重介分选机分选,< 13 mm 粒级末原煤采用有压两产品重介质旋流器分选,粗煤泥采用弧形筛 + 离心机联合回收,细煤泥采用浓缩机 + 加压过滤机或 ZCCA 新型煤泥压滤机回收,粗细煤泥脱水后全部掺入混煤产品。该厂入选原煤以长焰煤为主,其次为不黏煤,是良好的民用及动力用煤。但是,该厂投入生产运营后生产能力不能达到设计要求,主要表现在部分设备选型不合理和设计存在缺陷,造成生产系统故障率高、生产效率低、系统小时处理能力低等。为此,对制约纳林河二号矿井选煤厂生产效率提升的瓶颈进行了分析,并通过制订、实施科学可行的解决方案,最终使选煤厂的生产效率得到了大幅提升。

1 存在问题

1.1 精煤破碎机产能严重不达标

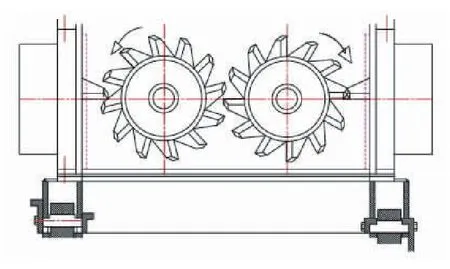

纳林河二号矿井选煤厂317#/318#精煤破碎机为双齿辊破碎机,处理能力为400 t/h,入料粒度上限为200±30 mm,设计破碎机齿辊为外旋。在处理较大块物料时(粒度>150 mm), 因其齿辊转动方向以及破碎腔结构等因素的影响,使其不能高效运转,导致其实际最大处理能力仅为200 t/h,严重制约了选煤厂生产能力的正常发挥。破碎机破碎腔结构示意图如图1所示。

图1 破碎机破碎腔结构示意图

1.2 定量装车控制系统设计缺陷

纳林河二号矿井选煤厂临时装车系统采用地量衡称重+人工操作的方式,即当观察到地量衡数值达到要求装车吨位时,由人工手动操作闸板切换装车位置,一车一切换,操作较为频繁,不仅工作强度较大,且装车效果受工作人员工作状态等因素影响,无法精确控制装车煤量,导致装车煤量频繁出现超装或欠装,需要对超装或欠装车辆进行二次补装或超装卸煤,严重制约了装车效率。

1.3 泵轴封冷却水控制系统设计不合理

纳林河二号矿井选煤厂泵轴封水采用传统设计,各车间内所有的轴封水均由一台功率较大的清水泵供应,在停产期间,当检修、检查、打扫卫生等需要短时间启动离心泵时,会频繁启动清水泵提供轴封水,容易造成泵故障,同时启动清水泵时其他各泵盘根处都在进水,也造成清水资源浪费。

1.4 配电保护设计不合理

纳林河二号矿井选煤厂由于集中控制系统电路合闸信号取自断路器的辅助触点,而隔离开关配电柜因未设计断路器与隔离开关间的连锁机构,致使电工在送电过程中存在因疏忽大意只送断路器不送隔离开关的现象,此时集控室显示设备已送电就绪,但设备却不能正常启动,从而产生生产延误。

针对工艺系统中存在的上述问题,纳林河二号矿井选煤厂逐一制订了整改措施,并为每项措施制订了科学可行的实施方案,同时将改造任务落实到人,规定完成期限,确保改造效果。此外,针对部分设备电气保护不足的问题,选煤厂技术人员也根据实际需要进行了设计安装。

2 改造方案

2.1 精煤破碎机扩能改造

通过对精煤破碎机运转状况及物料在破碎机内运动状态进行研究分析,最终确定采用改变精煤破碎机齿辊旋转方向以及增加破碎梁的方式对破碎机进行改造,从而优化了破碎腔结构及物料破碎的受力方式,并且提高了破碎机的处理能力[1-4]。

2.2 定量装车系统改造

应用PLC控制技术对装车系统进行自动化改造,现场安装电脑、PLC控制器、翻板切换控制接触器、继电器等,通过电脑输入预定装车吨位,再经过通讯模块、PLC控制器,实现了汽车地量衡数据的采集及与预设吨位的比较计算,在达到预设吨位后,切换控制翻板接触器吸合翻板切换装车位置,如此往复,实现了自动定量装车控制[5-7]。

2.3 泵轴封冷却水控制系统改造

在厂房高于用水点位置增设清水桶及管道增压泵,增压泵排水管与各泵轴封水管连接,并在增压泵排水管与各泵轴封水管路上设置电磁控制阀门,实现点对点单线控制;增压泵及电磁控制阀门通过PLC与各离心泵的启动信号连接,当离心泵启动时,增压泵及电磁控制阀门立即启动,实现选择性运行;因增压泵功率、结构与清水泵不同,相比之下运行更加稳定,从而避免了清水泵因频繁启动所造成的设备故障[8-10]。

2.4 配电保护升级改造

在隔离开关配电柜中加装辅助触点,在隔离开关出线位置取一相电,并将之加装至交流接触器线圈上,再将交流接触器辅助触点串接至PLC设备合闸信号点处,只有同时合断路器与隔离开关,集控才能显示设备已合闸就绪。

3 改造效果及效益分析

3.1 改造效果

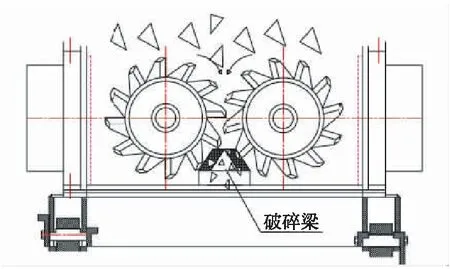

3.1.1 精煤破碎机

改造后破碎机破碎腔结构示意图如图2所示。在精煤破碎机前增设预先筛分,提前将合格粒级分离,不仅降低破碎机负荷,提高物料总体通过能力,而且避免了物料的过度粉碎[11-12]。改造后,破碎机处理能力由原来200 t/h提高到350 t/h,破碎机小时处理能力提高约150 t,系统平均小时处理能力提高了400 t左右,达到了2 000 t以上,日均原煤处理能力突破4万t。此外,改造后破碎机运行稳定,电流较改造前下降约30 A,破碎能力显著提升,吨煤电耗较改造前下降0.7 kW·h,全年节约电能560 kW·h 左右,节约电费约260 万元。

图2 改造后破碎机破碎腔结构示意图

3.1.2 定量装车系统

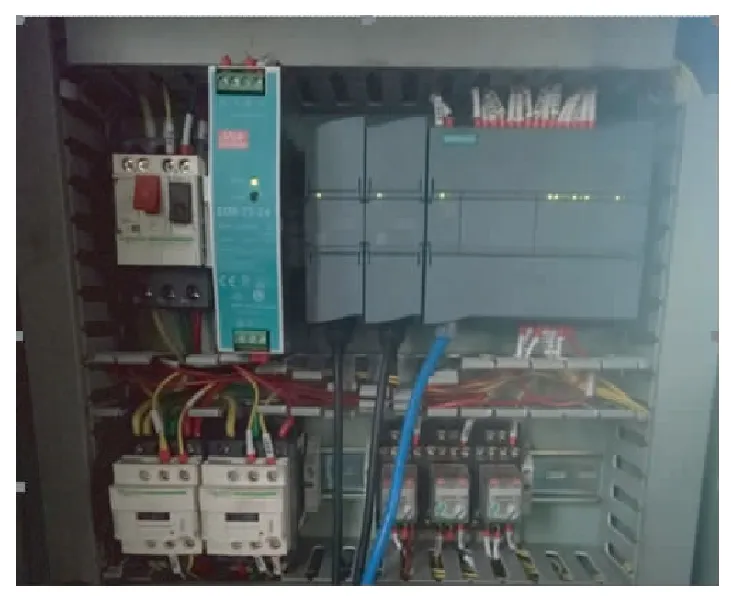

改造后的定量装车系统电脑显示面板如图3所示,PLC控制器如图4所示。改造后,装车效率大幅提升,每小时装车量由原手动控制时的23车提升至32车,此外,装车吨位的准确性也大幅提高,原手动控制误差为±0.3 t,现自动控制误差的±0.05 t。

图3 电脑显示面板

图4 PLC控制器

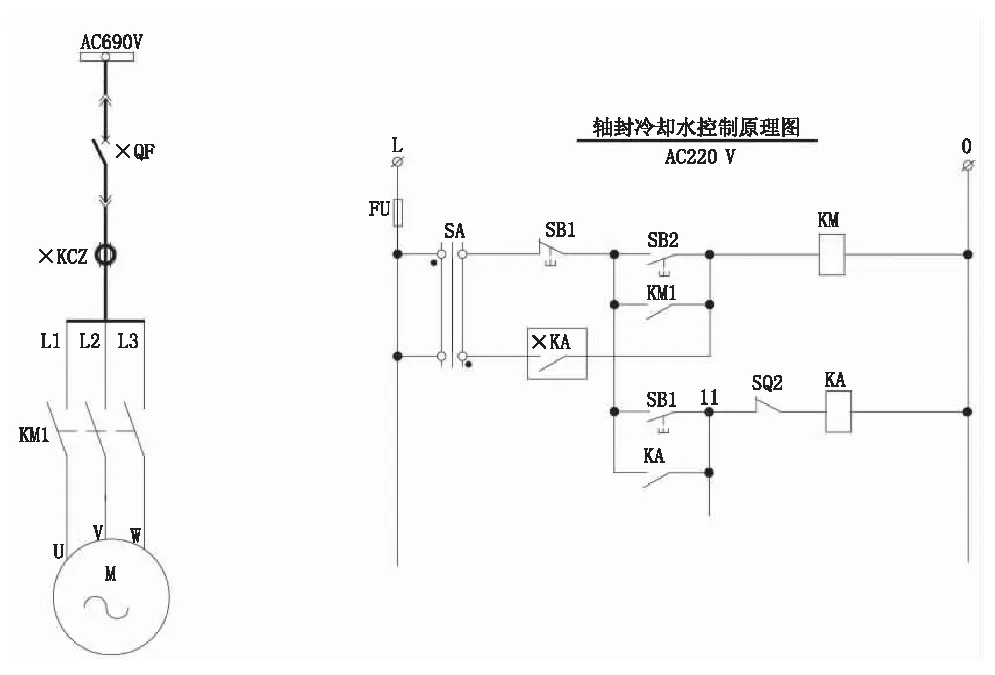

3.1.3 轴封冷却水控制系统

改造后,轴封冷却水控制系统运行平稳,各离心泵启动时轴封水压力均能满足生产需要,清水消耗量较改造前降低了30%。轴封冷却水系统控制原理如图5所示。

图5 轴封冷却水系统控制原理图

3.1.4 配电保护系统

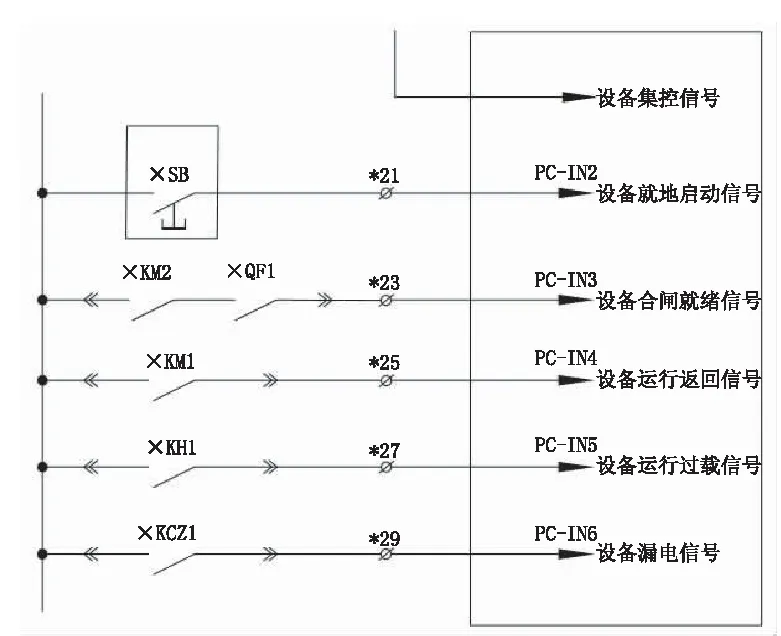

改造后配电保护系统控制原理如图6所示[13-15]。此项改造实施后,彻底杜绝了送电误操作情况,实现了技术保安的作用,优化了配电控制系统,提高了系统的安全系数。

图6 改造后配电保护系统控制原理图

3.2 效益分析

经过上述改造后,纳林河二号矿井选煤厂生产系统愈加完善可靠,年处理能力较改造前增加528万t,为企业创造了显著的经济效益。此外,系统的生产效率提高,降低了吨煤电耗,年节约电费260万元;控制、保护等环节的优化改造,降低了职工的劳动强度,提高了职工作业的安全保障系数,降低了企业安全生产管理风险,社会效益显著。

4 结语

通过对纳林河二号矿井选煤厂工艺系统进行改造,突破了限制其生产能力及效率的“瓶颈”,使整个工艺系统的产能得到发挥,使块煤系统处理能力由调试期的1 500 t/h提升到2 500 t/h,与设计产能1 893 t/h相比,处理能力提高了607 t/h;同时有效减少了设备故障次数,降低了设备维检工作量,为安全、文明生产提供了先决条件,也可为其他情况相似、设施相近的选煤厂提供了借鉴。